Установка для прямой выплавки

Иллюстрации

Показать всеИзобретение относится к установке для производства расплавленного металла из металлсодержащего исходного материала с использованием процесса прямой выплавки с жидкой ванной с производительностью более одного миллиона тонн в год расплава железа по процессу HIsmelt. Установка содержит фиксированную емкость для прямой выплавки с узлом подачи твердых частиц для подачи горячего металлсодержащего исходного материала и углеродсодержащего материала. При этом узел подачи твердого материала содержит множество фурм для вдувания твердых частиц, проходящих вниз и внутрь сквозь отверстия в боковой стенке емкости. Фурмы для вдувания твердых частиц содержат множество фурм для вдувания в емкость металлсодержащего материала и множество фурм для вдувания в емкость углеродсодержащего материала. Причем множество фурм для вдувания металлсодержащего материала в емкость расположены попарно по периметру боковой стенки емкости для прямой выплавки, а отдельные фурмы для вдувания твердого углеродсодержащего материала расположены между соседними парами фурм для вдувания металлсодержащего материала. 13 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к установке для прямой выплавки для получения расплавленного металла из металлсодержащего материала, например из руды, частично восстановленной руды и металлсодержащих отходов.

Известный процесс прямой выплавки, основанный в принципе на жидкой ванне, выполняющей роль реакционной среды, и обычно именуемый процессом HIsmelt, (High Intensity Smelting Process), раскрыт в международной заявке РСТ/AU96/00197 (WO 96/31627) настоящего заявителя. Содержание этой заявки включено в настоящее описание посредством ссылки.

Процесс HIsmelt, описанный в международной заявке в контексте производства расплавленного железа, содержит этапы, при которых:

(а) формируют ванну расплавленного железа и шлака в емкости для прямой выплавки;

(b) инжектируют в ванну (i) металлсодержащий исходный материал, обычно оксиды железа; и (ii) твердый углеродсодержащий материал, обычно уголь, который действует как восстановитель оксидов железа и как источник энергии; и

(с) плавят металлсодержащий исходный материал с получением железа в слое металла.

Термин "выплавка" в настоящем описании означает термический процесс, при котором происходят химические реакции восстановления оксидов металла для получения расплавленного металла.

Процесс HIsmelt также содержит этап дожигания реакционных газов, таких как СО и Н2, выходящих из ванны в пространство над ванной, с использованием кислородсодержащего газа, и переноса генерируемой при дожигании теплоты в ванну для дополнения тепловой энергии, необходимой для плавки металлсодержащего исходного материала.

Процесс HIsmelt также содержит этап, при котором над номинальной спокойной поверхностью ванны формируют переходную зону, где возникает желательная масса поднимающихся, а затем опускающихся капель, или брызг, или потоков расплавленного металла и/или шлака, которая является эффективной средой для переноса в ванну тепловой энергии, генерируемой при дожигании реакционных газов над ванной.

В процессе HIsmelt исходный металлсодержащий материал и твердый углеродсодержащий материал вдувают в ванну расплава через множество фурм/трубок, которые наклонены относительно вертикали так, чтобы проходить вниз и внутрь через боковую стенку емкости для прямой выплавки и входить в нижнюю область емкости, чтобы подавать по меньшей мере часть твердого материала в слой металла на дне емкости. Для поддержки дожигания реакционных газов в верхней части емкости в верхнюю часть емкости через проходящую вниз фурму вдувают горячий воздух, который может быть обогащен кислородом. Отходящие газы, возникающие в результате дожигания реакционных газов, отводятся из верхней части емкости через канал для отходящих газов. Емкость содержит футерованные панели с водяным охлаждением для боковых стенок и свода, и вода непрерывно циркулирует через панели по непрерывному контуру.

Процесс HIsmelt позволяет производить большое количество расплавленного металла, например железа, путем плавки в одной компактной емкости. Для этого необходимо транспортировать к емкости для прямой выплавки и из нее большие количества горячего газа, транспортировать к ней большие количества металлсодержащего исходного материала, такого как железосодержащее сырье, транспортировать большие количества полученного расплавленного металла и шлака, получаемого в процессе, и создавать циркуляцию большого количества воды через панели водяного охлаждения - и все это в относительно ограниченном пространстве. Эти функции должны непрерывно выполняться в течение всей компании плавки, которая желательно длится по меньшей мере 12 месяцев. Необходимо также обеспечить доступ и подъемно-транспортное оборудование для доступа к емкости и для подъема оборудования между компаниями плавки.

Коммерческая установка, работающая по процессу HIsmelt, основанная на емкости диаметром 6 м (внутренний диаметр огнеупорного горна), была построена в Kwinana, Западная Австралия. Установка рассчитана на работу по процессу HIsmelt и на производство в емкости 800000 тонн расплавленного железа (чугуна) в год.

Заявитель в настоящее время проводит проектно-конструкторские работы по созданию крупномасштабной коммерческой установки прямой плавки производительностью более 1 млн тонн расплава железа в год по процессу HIsmelt.

Заявитель встретился с рядом проблем при увеличении масштабов производства по процессу HIsmelt и создал альтернативную конструкцию установки прямой выплавки по процессу HIsmelt.

Настоящее изобретение относится к установке для прямой выплавки, являющейся конструкцией, альтернативной коммерческой установке для прямой выплавки по процессу HIsmelt, упомянутой выше.

Установка для прямой выплавки по настоящему изобретению также может использоваться для выполнения других процессов прямой выплавки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предлагается установка для прямой выплавки для получения расплавленного металла из металлсодержащего исходного материала с использованием процесса прямой выплавки с использованием жидкой ванны, содержащая:

(а) фиксированную емкость для прямой выплавки, вмещающую в себя ванну расплавленного металла и шлака, и газовое пространство над ванной, при этом емкость имеет горн и боковую стенку;

(b) узел подачи твердых частиц для подачи твердого исходного материала, включая горячий металлсодержащий исходный материал и углеродсодержащий материал, от источника твердого исходного материала, расположенного вне емкости, в емкость; при этом узел подачи твердого материала содержит множество фурм или трубок для вдувания твердых частиц, проходящих вниз и внутрь сквозь отверстия в боковой стенке емкости, при этом фурмы для вдувания твердых частиц содержат множество фурм для вдувания в конвертор металлсодержащего материала и множество фурм для вдувания в конвертор углеродсодержащего материала, при этом фурмы для вдувания металлсодержащего материала расположены парами по периметру боковой стенки емкости, а отдельные фурмы для вдувания углеродсодержащего материала расположены между соседними парами фурм для вдувания металлсодержащего материала, при этом узел подачи твердых частиц содержит магистральную питающую линию для каждой пары фурм для вдувания металлсодержащего материала и пару отводных линий, которые отходят от магистральной линии и соединены с фурмами, при этом узел подачи твердых частиц также содержит системы вдувания горячего металлсодержащего материала для подачи предварительно нагретого металлсодержащего исходного материала в магистральную питающую линию для каждой пары фурм для вдувания металлсодержащего исходного материала;

(с) узел подачи кислородсодержащего газа для подачи кислородсодержащего газа от источника, расположенного вне емкости, в емкость;

(d) узел отвода отходящего газа для облегчения отвода потока отходящего газа из емкости;

(е) узел выпуска металла для выпуска расплавленного металла из рабочего пространства во время операции плавки;

(d) узел выпуска шлака для слива шлака из рабочего пространства во время операции плавки.

Заявитель обнаружил, что набор пар фурм или трубок для вдувания металлсодержащего материала, разделенных отдельными фурмами для вдувания углеродсодержащего материала, является эффективной и экономичной конфигурацией для подачи твердых исходных материалов, в частности горячей руды (которую получают от устройства предварительного нагревания и/или предварительного восстановления), в емкость для прямой выплавки для проведения в этой емкости процесса HIsmelt.

Предпочтительно узел подачи твердых частиц для емкости производительностью более 1 млн тонн металла в год содержит 8 фурм для вдувания металлсодержащего материала, расположенных в 4 парах, и 4 фурмы для вдувания твердого углеродсодержащего материала, каждая из которых расположена между соседними парами фурм для вдувания металлсодержащего материала.

Предпочтительно фурмы для вдувания металлсодержащего материала и фурмы для вдувания углеродсодержащего материала имеют одинаковый размер.

Предпочтительно установка содержит узел поддержки каждой фурмы для вдувания твердых частиц так, что фурмы для вдувания твердых частиц можно извлекать из емкости и заменять новыми, опирающимися на узел поддержки.

Предпочтительно узел поддержки содержит удлиненную направляющую, проходящую вверх и наружу от боковой стенки емкости каретку, выполненную с возможностью перемещения по направляющей, и привод каретки, выполненный с возможностью перемещать каретку по направляющей, при этом каретка выполнена с возможностью соединения с фурмой для вдувания твердых частиц для поддержки и перемещения фурмы вверх и вниз при работе привода каретки и, тем самым, для извлечения фурмы из емкости.

Предпочтительно отверстия под фурмы для вдувания твердых частиц находятся на одном уровне емкости и расположены с равными интервалами по периметру боковой стенки емкости.

Предпочтительно отводные линии для каждой пары фурм для вдувания металлсодержащего материала имеют одинаковый внешний диаметр 400-600 мм.

Предпочтительно отводные линии каждой пары фурм для вдувания металлсодержащего материала имеют одинаковую длину.

Предпочтительно узел подачи твердых частиц содержит одну подающую линию для каждой фурмы для вдувания углеродсодержащего материала.

Предпочтительно внешний диаметр подающей линии для каждой фурмы для вдувания углеродсодержащего материала составляет 100-300 мм.

Предпочтительно внешний диаметр подающей линии для каждой фурмы для вдувания углеродсодержащего материала составляет 40-60% от внешнего диаметра отводных линий для каждой пары фурм для вдувания металлсодержащего материала.

Предпочтительно емкость является вертикальной цилиндрической емкостью или вертикальной емкостью, содержащей один или более чем один цилиндрический участок и множество фурм для вдувания твердых частиц, расположенных по окружности вокруг емкости или одной или более чем одной из цилиндрических секций емкости.

Предпочтительно металлсодержащий материал содержит железную руду.

Предпочтительно углеродсодержащий материал содержит уголь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует более подробное описание примера реализации настоящего изобретения со ссылками на приложенные чертежи, где показано:

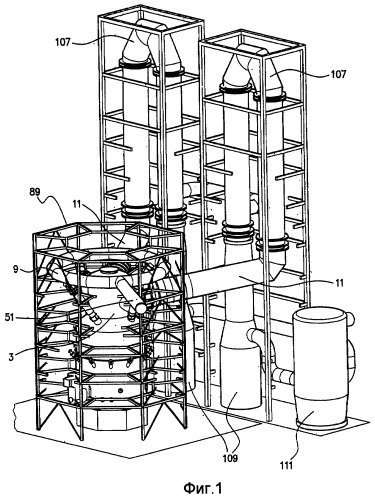

фиг.1 и 2 - виды в перспективе с двух разных направлений, иллюстрирующие емкость для прямой выплавки и части системы отвода отходящего газа, которые образуют часть одного варианта установки для прямой выплавки по настоящему изобретению,

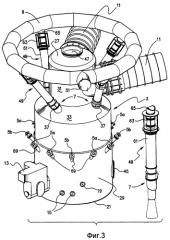

фиг.3 - вид в перспективе емкости,

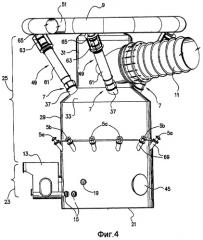

фиг.4 - вид сбоку емкости,

фиг.5 - вид сбоку емкости, иллюстрирующий расположение огнеупорных кирпичей внутри нее,

фиг.6 - вид сбоку емкости, иллюстрирующий расположение фурм для подачи твердых материалов и фурм для вдувания в конвертор горячего воздуха,

фиг.7 сечение по линии А-А на фиг.6,

фиг.8 - сечение по линии В-В на фиг.6,

фиг.9 - диаграмма, иллюстрирующая расположение фурм для подачи твердых материалов в емкости,

фиг.10 - схематический вид сверху отдельных компонентов емкости, иллюстрирующий структуры для установки фурм для подачи твердых материалов и фурм для вдувания горячего воздуха в емкость и извлечения этих фурм из емкости,

фиг.11 - вид сверху емкости,

фиг.12 - вид сверху емкости с удаленными трубопроводами для отходящего газа и системой вдувания горячего воздуха.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ИЗОБРЕТЕНИЯ

Установка для прямой выплавки, показанная на чертежах, пригодна, в частности, для плавки металлсодержащих материалов по процессу HIsmelt, описанному в международной заявке на патент РСТ/AU96/00197 (WO 96/31627).

Установка не ограничена плавкой металлсодержащего материала по процессу HIsmelt.

Нижеследующее описание приводится в контексте плавки мелких фракций железной руды для получения расплава железа по процессу HIsmelt.

Настоящее изобретение не ограничено производством расплавленного железа и распространяется на прямую плавку любого металлсодержащего материала.

Нижеследующее описание фокусируется на емкости прямой выплавки установки для прямой выплавки и на устройствах, таких как фурмы для вдувания твердых частиц и газа, которые непосредственно связаны с емкостью.

Установка для прямой выплавки также содержит другие устройства, включая устройства для подготовки подаваемых в емкость материалов, находящиеся перед емкостью, и устройства для переработки продукции (расплавленного металла, расплавленного шлака и отходящего газа), получаемой в емкости. Такие другие устройства подробно не описываются, поскольку они не являются предметом настоящего изобретения, но, тем не менее, образуют часть установки. Такие устройства описаны в других патентных заявках и патентах того же заявителя, и содержание таких заявок и патентов включено в настоящее описание посредством ссылки.

Как показано на чертежах, в контексте настоящего изобретения основными признаками варианта установки для прямой выплавки, показанной на чертежах, являются:

(а) фиксированная емкость 3 для прямой выплавки, вмещающая ванну 41 расплавленного металла и шлака и газовое пространство 43 над ванной;

(b) узел подачи твердых частиц, содержащий 12 фурм 5а, 5b для вдувания твердых частиц исходного материала, включая металлсодержащий материал и углеродсодержащий материал, в емкость;

(с) узел подачи кислородсодержащего газа в емкость, содержащий:

(с)(i) узел вдувания газа в форме 4 дутьевых фурм 7 для вдувания кислородсодержащего газа в газовое пространство и/или ванну в емкости; и

(с)(ii) узел подачи газа, содержащий кольцевую магистраль 9 и множество элементов 49, каждый из которых соединен с одной фурмой 7 для вдувания газа, соединяющих кольцевую магистраль 9 с фурмами 7 для вдувания газа для подачи кислородсодержащего газа, обычно воздуха или воздуха, обогащенного кислородом, в фурмы 7 для вдувания газа; и

(d) узел отвода отходящего газа, содержащий два трубопровода 11 для отвода отходящего газа из емкости.

Со ссылками на фиг.1, 2 и 10 уместно отметить, что установка для прямой выплавки также содержит рамную конструкцию 89, сформированную из стальных балок, собранных друг с другом для определения восьмиугольного внешнего периметра 91, восьмиугольного внутреннего периметра 93, и серию поперечин 95, соединяющих балки периметров. Конструкция 89 поддерживает кольцевую магистраль 9 узла подачи газа с помощью подвесов (не показаны). Упомянутая конструкция также содержит множество платформ (не показаны), обеспечивающих доступ рабочих к емкости 3 на разных уровнях емкости 3.

Емкость 3 содержит (а) горн, который имеет основание 21 и боковые стенки 23, выполненные из огнеупорного кирпича, (b) боковую стенку 25, которая проходит вверх от горна, и (с) коробовый свод 27. Емкость 3, предназначенная для производства 2 млн тонн расплава железа в год, должна иметь диаметр горна (внутренний) приблизительно 8 м.

Боковая стенка 25 емкости 3 сформирована так, чтобы емкость содержала (а) нижний цилиндрический участок 29; (b) верхний цилиндрический участок 31, имеющий меньший диаметр, чем нижний участок 29; (с) участок 33 в форме усеченного конуса, соединяющий два участка 29 и 31.

Из нижеследующего описания и чертежей очевидно, что три участка 29, 31 и 33 боковой стенки 25 емкости делят боковую стенку 25 на три отдельные зоны. Нижний участок 29 поддерживает фурмы 5а, 5b для вдувания твердых частиц. Участок 33 в форме усеченного конуса поддерживает фурмы 7 для вдувания газа. Наконец, верхний участок 33 по существу является камерой отходящего газа, через которую отходящий газ выходит из емкости.

Боковая стенка 25 и свод 27 емкости 3 имеют множество панелей водяного охлаждения (не показаны), и установка содержит контур охлаждающей воды. Как показано на фиг.5, верхний участок 33 содержит одинарные стальные панели, а нижний участок 29 содержит двойные стальные панели. Контур охлаждающей воды подает воду в панели охлаждения и удаляет из них нагретую воду, после этого утилизирует теплоту из нагретой воды перед тем, как вернуть воду в панели охлаждения.

Участок 33 боковой стенки 25 емкости 3, имеющий форму усеченного конуса, содержит отверстия 35 для фурм 7 для вдувания газа. Фурмы 7 проходят сквозь отверстия 35. Отверстия 35 для фурм имеют монтажные фланцы 37, и фурмы 7 крепятся на монтажные фланцы 37 и поддерживаются ими. Отверстия 35 для фурм находятся на одном уровне емкости 3 и расположены с равными интервалами по периметру боковой стенки 25 емкости 3.

Как показано на фиг.5, при использовании емкости 3 для плавки мелких фракций железной руды для получения расплава железа по процессу HIsmelt емкость 3 вмещает ванну 41 расплавленного железа и шлака, которая содержит слой (не показан) расплавленного металла, находящийся в горне емкости 3, и слой (не показан) расплавленного шлака, расположенный на металлическом слое 22. Жидкая ванна 41, показанная на фиг.5, находится в статическом состоянии, т.е. в условиях, при которых в емкость 3 не вдувают твердые частицы и газ. Типично, когда в емкости 3 осуществляют процесс HIsmelt для получения 2 млн тонн расплава железа в год, емкость 3 содержит 500 тонн расплава железа и 700 тонн расплава шлака.

Как показано на фиг.3 и 4, емкость 3 также содержит два люка 45 для доступа в боковой части 23 горна, обеспечивающие доступ внутрь емкости 3 для футеровки или других ремонтных работ внутри нее.

Люки 45 выполнены в форме стальных плит, приваренных к боковым сторонам 23. Когда необходим доступ внутрь емкости 3, плиты срезают на стороне 23 и после завершения работ внутри емкости 3 на их место приваривают новые плиты. Люки 45 находятся на одном уровне емкости 3. Люки 45 разнесены по меньшей мере на 90о друг от друга по окружности емкости 3. Такое расположение люков позволяет вводить внутрь конвертора оборудование для разрушения огнеупорной футеровки и разрушить существенную часть огнеупоров футерованной боковой стенки, пока емкость еще горячая. Кроме того, люки 45 выполнены достаточно большими, обычно 2,5 м в диаметре, что позволяет проходить внутрь емкости небольшому погрузчику или подобному оборудованию.

Как показано на фиг.3, емкость 3 также имеет подобный люк 47 в своде 27 емкости 3, обеспечивающий доступ внутрь емкости 3 для замены футеровки или проведения других ремонтных работ внутри емкости 3.

При работе через четыре фурмы 7 для вдувания газа узла вдувания газа вдувают обогащенный кислородом горячий воздух, поступающий от станции подачи горячего газа (не показана), расположенной на некотором расстоянии от восстановительной емкости. Станция подачи горячего газа содержит серию кауперов (не показаны) и кислородную установку (не показана), позволяющую потоку обогащенного кислородом воздуха проходить через воздухонагреватели (кауперы) и входить в трубопровод 51 (фиг.2 и 11) подачи горячего газа, который соединен с кольцевой магистралью 9. Альтернативно, кислород можно добавлять в поток воздуха после того, как он будет нагрет в воздухонагревателях.

Задачей фурм 7 является вдувание достаточного количества обогащенного кислородом горячего воздуха с достаточной скоростью, чтобы горячий воздух проникал в бурун, типично кольцевой бурун, расплавленного металла и шлака, который выступает вверх в емкости 3 при процессе HIsmelt, и обогащенный кислородом горячий воздух сжигает горючие газы, такие как оксид углерода и водород, высвобождаемые из ванны, в буруне. Сжигание горючих газов дает теплоту, которая переносится в ванну расплава, когда расплавленный металл и шлак движутся вниз в ванну.

Фурмы 7 для вдувания газа являются прямоточными дутьевыми фурмами и не содержат завихрителей для завихрения обогащенного кислородом воздуха, текущего через фурмы. Как указано выше, исследования заявителя показали, что фурмы 7 для вдувания газа, работающие без завихрителей, могут иметь эксплуатационные характеристики, сравнимые с характеристиками фурм с завихрителями.

Фурмы 7 для вдувания газа проходят вниз через имеющий форму усеченного конуса участок 33 боковой стенки 25 емкости 3 в верхнюю область емкости 3. Фурмы 7 расположены с равными интервалами на одном уровне по окружности участка 33, имеющего форму усеченного конуса. Фурмы 7 расположены так, чтобы проходить вниз и наружу для вдувания горячего воздуха к нижнему участку 29 боковой стенки 25. Важно отметить, что нежелательно допускать контакт обогащенного кислородом горячего газа с боковой стенкой 25 емкости - высокая температура, генерируемая при сгорании у боковой стенки, нежелательна с точки зрения срока службы емкости. Следовательно, фурмы 7 расположены так, что концы 53 фурм 7 являются точками на горизонтальной окружности.

Подобное направленное вниз и наружу вдувание обогащенного кислородом отходящего газа также желательно с точки зрения предотвращения сгорания реакционных газов, таких как окись углерода, в центральном вертикальном сердечнике емкости, в целом обозначенном позицией 139 на фиг.5, и получаемой в результате потери теплоты с газом, отходящим по трубопроводам 11 для отходящего газа.

Как лучше всего видно на фиг.3, кольцевая магистраль 9 узла трубопровода подачи газа является круглым трубопроводом, расположенным над емкостью 3. Как описано выше, кольцевая магистраль 9 соединена с трубопроводом 51 подачи горячего газа и принимает из этого трубопровода 51 воздух, обогащенный кислородом.

Кольцевая магистраль 9 имеет 4 выпускных патрубка 65.

Соединительный элемент 49 узла трубопровода подачи газа соединяет друг с другом кольцевую магистраль и фурмы 7 для вдувания газа.

Горячий соединительный элемент 49 для каждой фурмы 7 вдувания газа содержит переходник 61, который проходит от конца фурмы 7, и температурный компенсатор 63, который соединен одним концом с переходником 61, а вторым концом - с выпускным патрубком 65 кольцевой магистрали 9.

При работе фурмы 7 для вдувания газа получают поток обогащенного кислородом воздуха через кольцевую магистраль 9 и соединительные элементы 49, которые соединяют фурмы 7 с кольцевой магистралью 9. Кольцевая магистраль подает одинаковый объем горячего воздуха на каждую фурму 7.

Как показано на фиг.6 и 8, положение каждой фурмы 7 для вдувания газа в емкости 3 можно теоретически задать следующим образом:

(а) установить фурму 7 вертикально так, чтобы конец 53 фурмы 7 находился в требуемом положении - показанном круглыми пиктограммами 55 на фиг.6 и 8, а затем

(b) при фиксированном конце 53 фурмы повернуть фурму на 35º в вертикальной плоскости, которая пересекает конец 53 фурмы и проходит перпендикулярно радиальной плоскости, которая пересекает конец 53 фурмы, и затем

(с) при фиксированном конце 53 фурмы повернуть фурму на 30º наружу, к радиальной плоскости.

Фурмы 7 вдувания газа выполнены с возможностью демонтажа с емкости 3.

Более конкретно, каждая фурма 7 может быть извлечена при отсоединении переходника 61 и температурного компенсатора 63 соответствующего соединительного элемента 49 от каждой фурмы 7 и кольцевой магистрали 9, после чего следует отвинтить болты фурмы 7 от фланца 37 отверстия 35 под фурму в имеющем форму усеченного конуса участке 33 боковой стенки 25 и затем следует соединить фурму 7 с мостовым краном (не показан) и поднять фурму 7 вверх из отверстия 35.

Новую фурму 7 можно вставить в емкость 3 в порядке, обратном описанному в предыдущем параграфе.

12 фурм 5а, 5b для вдувания твердых частиц узла подачи твердых частиц проходят вниз и внутрь сквозь отверстия (не показаны) нижнего участка 29 боковой стенки 25 емкости 3 и входят в слой шлака (не показан) жидкой ванны 41. Фурмы 5а, 5b расположены так, что концами этих фурм являются точки на воображаемой горизонтальной окружности. Боковая стенка 25 содержит монтажные фланцы 69, и фурмы 5а, 5b установлены в этих фланцах 69 и поддерживаются ими.

Как показано на фиг.7 и 9, фурмы 5а, 5b для вдувания твердых частиц содержат (а) 8 фурм 5а для вдувания мелких фракций железной руды и флюсов в емкость 3 и (b) 4 фурмы 5b для вдувания твердых частиц углеродсодержащего материала и флюсов в емкость 3.

Твердые частицы захватываются потоком обедненного кислородом газа-носителя. Все фурмы 5а, 5b имеют одинаковый внешний диаметр и расположены на одном уровне емкости 3. Фурмы 5а, 5b расположены с одинаковыми интервалами по окружности нижнего участка 29 боковой стенки 25 и расположены так, что фурмы 5а вдувания железной руды расположены парами, и между каждой соседней парой фурм 5а для вдувания железной руды расположена фурма 5b для вдувания угля. Спаривание фурм 5а для вдувания горячей железной руды в емкость облегчает доступ к трубопроводам вокруг конвертора.

При работе фурмы 5а для вдувания железной руды получают горячие мелкие фракции железной руды и флюсы через систему вдувания горячей руды, а фурмы 5b вдувания угля получают уголь и флюсы через систему вдувания углеродсодержащего материала во время операции плавки.

Как показано на фиг.9, система вдувания горячей руды содержит подогреватель (не показан) для нагрева мелких фракций железной руды и систему транспортировки горячей руды, которая содержит серию магистральных подающих линий 73 и пары отводных линий 75 для каждой пары фурм 5а для вдувания железной руды, а также источник газа-носителя для транспортировки мелких фракций горячей руды в емкость 3 при температуре порядка 680ºС.

Как показано на фиг.9, система вдувания углеродсодержащего материала/флюсов содержит одну подающую линию 77 для каждой фурмы 5b вдувания угля.

Внешний диаметр линий 75 подачи угля типично составляет менее 40-60% от внешнего диаметра отводных линий 75 для подачи горячей руды. Хотя внутренние диаметры фурм 5а, 5b предпочтительно одинаковы, необходимость изолировать линии 75 подачи горячей руды и отводные линии 77 подачи горячей руды существенно увеличивает внешний диаметр этих линий. Типично, отводные линии 75 подачи горячей руды имеют одинаковый внешний диаметр 400-600 мм, а линии 77 подачи угля имеют одинаковый внешний диаметр 100-300 мм. В одном конкретном примере отводные линии 75 подачи горячей руды имеют внешний диаметр 500 мм, а линии 77 подачи угля имеют внешний диаметр 200 мм.

Фурмы 5а, 5b вдувания твердых частиц выполнены с возможностью демонтажа с емкости 3.

Более конкретно, узел подачи твердых частиц содержит узел для поддержки каждой фурмы 5а, 5b для вдувания твердых частиц при извлечении фурм из емкости и при установке новых фурм в емкость 3. Поддерживающий узел для каждой фурмы 5а, 5b содержит удлиненную направляющую (не показана), проходящую вверх от боковой стенки 25 емкости 3, каретку (не показана), выполненную с возможностью перемещения по направляющей, и привод каретки (не показан), выполненный с возможностью перемещать каретку по направляющей, при этом каретка может соединяться с фурмами 5а, 5b для поддержки фурм на направляющей и перемещения их вверх и вниз при работе привода каретки и, тем самым, их извлечения из емкости 3. Узел поддержки описан в международных заявках РСТ/2005/01101 и РСТ/AU2005/01103 на имя того же заявителя, и содержание этих заявок включено в настоящее описание посредством ссылки.

Как следует из вышеприведенного описания, установка для прямой выплавки позволяет извлекать и заменять 16 фурм, включая 4 фурмы 7 для вдувания газа и 12 фурм 5а, 5b для вдувания твердых частиц. Емкость 3 является относительно компактной. Компактность емкости 3 и положение кольцевой магистрали 9 и газовых трубопроводов 11 относительно емкости 3 налагает строгие пространственные ограничения на функцию извлечения и замены фурм 7, 5а и 5b.

Как показано на фиг.10, для облегчения извлечения и замены фурм 7, 5а и 5b установка для прямой выплавки содержит множество проходящих вертикально зон 97а, 97b доступа мостового крана.

Зоны 97а доступа находятся за периметром кольцевой магистрали 9 и внутри внешнего периметра 91 рамной конструкции 89. Всего имеется 12 зон 97а доступа, соответствующих 12 фурмам 5а и 5b. Зоны 97а доступа позволяют извлекать и заменять фурмы 5а и 5b для вдувания твердых частиц.

Зоны 97b доступа расположены внутри кольцевой магистрали 9. Всего имеется 4 зоны доступа 97b, в соответствии с 4 фурмами 7 для вдувания газа. Зоны 97b доступа позволяют извлекать и заменять фурмы 7 для вдувания газа.

Пара трубопроводов 11 для отвода отходящего газа узла отвода отходящего газа позволяет газам, образующимся в процессе HIsmelt, проводимом в емкости 3, выходить из емкости 3 для дальнейшей переработки перед выпуском в атмосферу.

Как указано выше, в процессе HIsmelt предпочтительно используют воздух или воздух, обогащенный кислородом, и поэтому в этом процессе генерируется значительное количество отходящего газа, что требует использования трубопроводов 11 для отходящего газа относительно большого диаметра.

Трубопроводы 11 для отходящего газа отходят от верхнего участка 31 боковой стенки 25 под углом 7º к горизонтали.

Как лучше всего видно на фиг.11 и 12, трубопроводы 11 для отходящего газа в плане относительно емкости 3 образуют V-образную форму. Продольные оси Х трубопроводов 11 для отходящего газа образуют угол 66,32º. Трубопроводы 11 для отходящего газа расположены так, что центральные оси Х трубопроводов 11 пересекаются в точке 101 на радиальной линии L, которая отходит от центральной вертикальной оси 105 емкости 3. Другими словами, оси Х трубопроводов 11 для отходящего газа не являются радиусами, отходящими от центральной вертикальной оси 105 емкости 3.

Как показано на фиг.1 и 2, установка прямой плавки содержит вытяжные колпаки 107 для отходящего газа, соединенные с каждым трубопроводом 11 для охлаждения газа, выходящего из емкости 3. Охлаждающие колпаки 107 проходят вертикально вверх от выпускных концов трубопроводов 11 для отходящего газа. Охлаждающие колпаки 107 охлаждают газ, выходящий из емкости 3, путем теплообмена с водой/паром, проходящим через колпаки, до температуры порядка 900-1100ºС.

Как далее показано на фиг.1 и 2, установка для прямой выплавки также содержит отдельные очистители (скрубберы 109) для отходящего газа, соединенные с каждым охлаждающим колпаком 107 для удаления из охлажденного отходящего газа твердых частиц. Дополнительно, каждый охлаждающий колпак 107 соединен с клапаном-регулятором потока (не показан), который управляет потоком отходящего газа из емкости и через охлаждающий колпак 107. Клапаны-регуляторы потока могут быть встроены в скрубберы 109 отходящего газа.

Как далее показано на фиг.1 и 2, установка для прямой выплавки также содержит один охладитель 111 отходящего газа, соединенный с обоими скрубберами 109. При работе охладитель 111 получает потоки промытого отходящего газа от обоих скрубберов 109 и охлаждает отходящий газ до температуры порядка 25-40ºС.

При работе охлажденный отходящий газ из охладителя 111 перерабатывается по мере необходимости, например используется как топливный газ в воздухонагревателях (кауперах) (не показаны) или котле-утилизаторе (не показан) для утилизации химической энергии отходящего газа, и после этого выпускается в атмосферу как чистый отходящий газ.

Установка для прямой выплавки также содержит узел разливки металла, который содержит копильник 13 для непрерывного выпуска расплава железа из емкости 3. Жидкий чугун, полученный во время операции плавки, выпускается из емкости 3 через копильник 13 и выпускной желоб (не показан), соединенный с копильником 13. Выходной конец желоба для металла расположен над площадкой для ковшей (не показана) для подачи расплавленного металла вниз в ковши, расположенные на площадке.

Установка для прямой выплавки также содержит концевое устройство выпуска металла для выпуска расплавленного железа в конце операции плавки из нижней части емкости 3 и для транспортировки расплавленного железа от емкости 3. Концевое устройство выпуска металла содержит множество выпускных отверстий 15 в емкости 3.

Установка для прямой выплавки также содержит устройство для периодического выпуска расплавленного шлака из нижней части емкости 3 и для транспортировки шлака от емкости 3 во время операции плавки. Устройство выпуска шлака содержит множество шлаковых леток 17 в емкости 3.

Установка прямой плавки также содержит концевое устройство выпуска шлака из емкости 3 в конце операции плавки. Концевое устройство выпуска шлака содержит множество шлаковых леток 19 в емкости 3.

В операции плавки по процессу HIsmelt мелкие фракции железной руды и соответствующий газ-носитель, а также уголь и соответствующий газ-носитель вдувают в ванну расплава через фурмы 5а и 5b. Импульс твердых материалов и газа-носителя заставляет твердые материалы проникать в слой металла в жидкой ванне 41. Из угля выходят летучие компоненты и поэтому в слое металла образуется газ. Углерод частично растворяется в металле и частично остается в форме твердого углерода.

Мелкие фракции железной руды плавятся, давая расплав железа, и при реакции плавки образуется окись углерода. Металл непрерывно выпускают из емкости 3 через копильник 13.

Расплавленный шлак периодически выпускают из емкости 3 через шлаковые летки 17.

Газы, которые были внедрены слой металла и образовались в реакциях удаления летучих компонентов и плавки, за счет подъемной силы создают направленное вверх движение расплавленного металла, твердого углерода и шлака (попавшего в слой металла вследствие вдувания твердых частиц и газа) из слоя металла, что создает направленное вверх движение брызг, капель и потоков расплавленного металла и шлака, и эти брызги, капли и струи захватывают за собой шлак, когда они движутся сквозь слой шлака. Подъем металла, твердого углерода и шлака за счет подъемной силы приводит к существенному перемешиванию слоя шлака, в результате чего слой шлака увеличивается в объеме. Кроме того, направленное вверх движение брызг, капель и потоков расплавленного металла и шлака, созданное подъемной силой, доходит до пространства над ванной расплава и образует вышеописанный бурун.

Вдувание кислородсодержащего газа в бурун через фурмы 7 приводит к дожиганию в емкости 3 реакционных газов, таких как оксид углерода и водород. Теплота, генерируемая при дожигании, переносится в ванну расплава, когда расплавленный материал падает обратно в ванну.

Отходящий газ, образующийся при дожигании реакционных газов в емкости 3, отводится из емкости 3 через трубопроводы 11.

В описанный выше вариант настоящего изобретения могут быть внесены многочисленные модификации, не выходящие за пределы изобретательской идеи и объема изобретения.

Например, хотя в вышеописанном варианте используются два трубопровода 11 для отходящего газа, настоящее изобретение не ограничивается этим количеством трубопроводов 11 и распространяется на любое подходящее количество каналов для отходящего газа.

Дополнительно, хотя описанный выше вариант содержит кольцевую магистраль 9 для подачи кислородсодержащего газа к фурмам 7, настоящее изобретение не ограничивается такой конструкцией и распространяется на любую подходящую систему подачи газа.

Дополнительно, хотя описанный выше вариант настоящего изобретения содержит 4 фурмы для вдувания газа, настоящее изобретение не ограничивается этим количеством и расположением фурм 7 и распространяется на любое подходящее количество и расположение фурм 7.

Дополнительно, хотя описанный выше вариант настоящего изобретения содержит 12 фурм 5а, 5b для вдувания твердых частиц, при этом 8 фурм 5а предназначены для вдувания железной руды и расположены парами, а остальные 5 фурм 5b предназначены для вдувания угля, настоящее изобретение не ограничивается этим количеством и вариантом расположения фурм 5а и 5b.

Дополнительно, хотя описанный выше вариант настоящего изобретения содержит копильник 13 для непрерывного выпуска расплавленного металла из емкости 3, настоящее изобретение не ограничивается применением копильника и непрерывным выпуском расплавленного металла.

1. Установка для прямой выплавки для производства расплавленного металла из металлсодержащего исходного материала с использованием процесса прямой выплавки с жидкой ванной, содержащая (а) фиксированную емкость для прямой выплавки, вмещающую жидкую ванну расплавленного металла и шлака и газовое пространство над ванной, (b) узел подачи твердых частиц для подачи твердого исходного материала, включая горячий металлсод