Способ повышения огнестойкости углеродсодержащих материалов

Иллюстрации

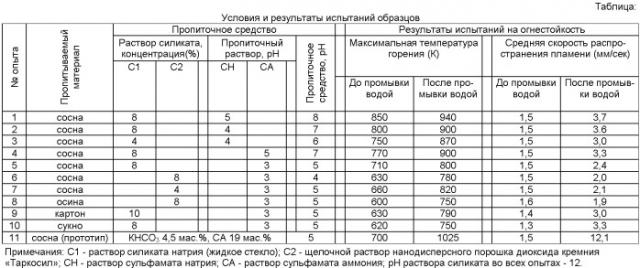

Показать всеИзобретение относится к технологии производства огнестойких углеродсодержащих материалов. Способ повышения огнестойкости включает обработку углеродсодержащего материала сначала 4-10%-ным водным раствором силиката натрия или щелочного раствора нанодисперсного порошка диоксида кремния, сушку при нормальных условиях, последующую пропитку водным раствором сульфамата (аммония или натрия) и конечную сушку. Пропитку проводят, поддерживая рН пропиточного раствора в диапазоне 4-8. Огнестойкость обработанного данным способом материала повышается в 7,7-8,4 раза. 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к способам повышения огнестойкости углеродсодержащих материалов, а именно к способам их обработки водными растворами пропиточных средств, содержащих соли сульфаминовой кислоты, придающих углеродсодержащим материалам свойство не воспламеняться под действием открытого огня, а лишь обугливаться при длительном нахождении в зоне горения, препятствуя, таким образом, распространению открытого огня на другие участки.

Известны соли сульфаминовой кислоты для обработки углеродсодержащих материалов, в которых используют сульфамат аммония, входящий в состав пропиточных средств, в частности: водные растворы сульфамата аммония и дициандиамида [Заявка Японии 89139900, D21H 5/00, опубл. 10.05.1989; Патент США 2771379, D06M 13/00, опубл. 20.11.1956]; водный раствор сульфамата аммония, дициандиамида, борной кислоты, комплекса Вернера [Патент США 2723212, D06M 11/66, опубл. 08.11.1955].

Обработка данными пропиточными средствами обеспечивает известную огнестойкость углеродсодержащих материалов. Однако использование обработанных материалов ограничено из-за вымывания пропиточных средств, например, атмосферными осадками.

Наиболее близким по достигаемому результату является способ, согласно которому углеродсодержащие материалы обрабатывают водным раствором композиции, состоящей из сульфамата аммония и карбоната и/или бикарбоната натрия или калия [Патент РФ 2354679, С09К 21/02, опубл. 10.05.2009]. Согласно способу пропиточное средство готовят путем растворения в воде сульфамата аммония и карбоната и/или бикарбоната калия или натрия, взятых в следующем массовом соотношении: сульфамат аммония - 10…30, карбонат или бикарбонат калия или натрия - 0,5…8, вода - 100; далее осуществляют обработку материалов пропиточным средством путем погружения, опрыскивания, нанесения кистью, после чего пропитанный материал высушивают.

Известный способ обеспечивает равномерную пропитку, высокую огнестойкость, при этом расходные коэффициенты пропиточного средства достаточно низкие.

Однако данные пропиточные средства, использованные, например, для обработки конструкционных и отделочных материалов интерьера купе и служебных помещений пассажирских вагонов, а также пассажирских салонов вагонов электропоездов пригородного сообщения, подвержены вымыванию в процессе эксплуатации. Это имеет место, например, при интенсивной санитарной обработке и струйной мойке купе и других помещений, при попадании атмосферных осадков, при образовании конденсата.

Задачей предлагаемого изобретения является разработка способа повышения огнестойкости углеродсодержащих материалов, прежде всего, за счет обеспечения стойкости материалов, обработанных пропиточным средством на основе композиции, включающей соли сульфаминовой кислоты, к воздействию влаги, что, в конечном счете, повышает огнестойкость материалов и, соответственно, пожарную безопасность подвижного состава, сооружений и других объектов, в которых могут быть использованы углеродсодержащие материалы.

Решение поставленной задачи достигается тем, что углеродсодержащий материал сначала обрабатывают 4…10 мас.% водным раствором силиката, сушат при нормальных условиях, далее обрабатывают материал исходным водным раствором сульфамата (аммония или натрия) с рН исходного раствора 3…5, поддерживая рН пропиточного раствора в диапазоне 4…8, оптимально в диапазоне 4…5, и затем сушат.

Эффект также достигается тем, что в качестве силиката используют жидкое стекло (силикат натрия) или щелочной раствор нанодисперсных порошков диоксида кремния, "например, марки «Таркосил» [Бардаханов С.П. и др. Влияние добавки наноразмерного порошка диоксида кремния «Таркосил» на прочностные и упругие свойства каучука. // Каучук и резина. - 2009. - №5]. Такая обработка создает на защищаемом материале влагостойкую пленку и дополнительно повышает его огнестойкость.

Известно применение жидкого стекла, хотя и ограниченно из-за его чувствительности к росту влажности воздуха и высокой щелочности, например, для повышения огнестойкости и склеивания целлюлозных материалов путем их пропитки раствором жидкого стекла с последующей сушкой [Заявка США 2009133847, D21H 17/63, В27К 3/15, опубл. 28.05.2009]; в качестве компонента огнестойкого покрытия металлических и деревянных поверхностей, содержащего также вермикулит и кварцевый песок [Патент РФ 2148066, C09D 5/18, опубл. 27.04.2000]; для повышения огнестойкости новогодних украшений путем их обработки раствором ПАВ с солями тяжелых металлов, а затем - раствором жидкого стекла с последующей сушкой [Патент Германии 832590, D06M 11/20, опубл. 25.02.1952].

Однако во всех этих решениях пленка высушенного жидкого стекла остается водорастворимой и, соответственно, легко вымываемой.

Известно, что при подкислении растворов жидкого стекла и других силикатов образуются коллоидные растворы (силиказоли), вязкость которых первоначально близка к вязкости воды. Силиказоли, не являясь равновесной системой, постепенно превращаются в гели, в зависимости от используемой кислоты, ее рН и концентрации. Область устойчивости силиказолей соответствует рН 2…3. Образовавшийся гель при высушивании переходит в нерастворимую форму. Низковязкие силиказоли используют для пропитки древесины с последующей сушкой [Патент Китая 101456201, В27К 3/16, опубл. 17.06.2009.]. Кроме того, в заявке [Международная заявка 2009008797, В27К 3/15, опубл. 15.01.2009] описано применение силиказолей, полученных подкислением водного раствора силиката натрия (жидкое стекло) серной кислотой до рН 2,5…4, для пропитки древесины.

В отличие от известных решений, в предлагаемом изобретении образование силиказоля осуществляется непосредственно в структуре защищаемого материала. Пленка силиката, образованная после пропитки материала 4…10 мас.% раствором силиката, полученным из жидкого стекла или щелочного раствора нанодисперсного порошка диоксида кремния, и высушенная, при обработке водным раствором сульфамата аммония или натрия с рН 3…5 исходного раствора, реагирует с раствором сульфамата. Причем изменяющееся значение рН пропиточного раствора поддерживают в диапазоне 4…8, предпочтительно - 4…5. Силикат в кислой среде переходит в силиказоль, который вместе с сульфаматом проникает в капилляры материала. В процессе сушки золь переходит в гель, частично капсулируя частицы сульфамата и образуя в материале прочный водонерастворимый каркас с высокой огнестойкостью. Таким образом, сульфамат выступает как средство повышения огнестойкости материала и одновременно для подкисления силиката и образования силиказоля.

Указанные выше концентрации растворов силиката и сульфамата выбраны на основании их реологических свойств, а также экономичности и технологичности процесса пропитки. Такие концентрации оказались достаточными для полного проникновения растворов в углеродсодержащий материал, а также для образования силиказоля и перехода его в гель. Для ускорения процесса пропитки температура пропиточного средства варьируется в пределах 20…60°С. Отметим, что повышение температуры не является определяющим параметром, но может повысить эффективность технологического процесса обработки в производственных условиях. Пропитка материала может осуществляться окунанием, опрыскиванием или нанесением кистью до полного намокания образцов материала.

Сущность и эффективность заявляемого способа иллюстрируется следующими примерами:

Обработка образцов пропиточным раствором (опыт 1). В кювету емкостью 1 л, содержащую 8%-ный раствор жидкого стекла при температуре 60°С, помещают на 0,3…0,6 часа пластины из сосны, каждая из которых имеет размеры 4×50×150 мм. Затем пластины извлекают из кюветы и высушивают при нормальных условиях. Далее пластины перекладывают в такую же емкость, но содержащую исходный раствор сульфамата аммония с рН 5 при 20°С на 2…4 часа. В процессе обработки пластин раствором сульфамата аммония, предварительно пропитанных силикатом натрия, исходная величина рН пропиточного средства изменяется. Если рН пропиточного средства увеличивается, то в него добавляют исходный раствор сульфамата аммония для поддержания рН в диапазоне 4…8. Затем пластины извлекают и вновь высушивают при нормальных условиях. Аналогично выполнены опыты 2…10 и опыт 11 сравнения с прототипом (см. таблицу).

Опыты выполнены в специализированных лабораториях ФГУП РНЦ «Прикладная химия» (С.-Петербург) и Сибирского государственного университета путей сообщения (Новосибирск).

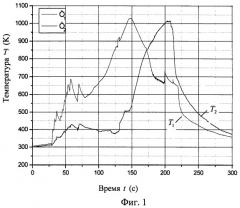

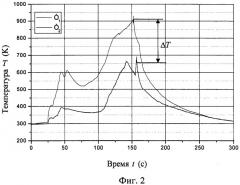

Исследования образцов на огнестойкость. Для этого берут шесть групп пластинчатых образцов по три в каждой, пропитанных в опытах 1…10 и 11. Образцы размечают на равные участки, суммарная длина которых составляет 90 мм. Датчики теплового потока (термопары) устанавливают на линии начального и конечного участков горения. Далее датчики подключают к измерительному каналу, содержащему персональный компьютер и многоканальный аналого-цифровой преобразователь. При испытаниях непрерывно измеряют время t и температуру Т на поверхности образцов, в том числе, температуры T1 и T2 прохождения фронтом пламени через начальный и конечный участки. Показания датчиков, по специальной программе, непрерывно автоматически регистрируют, обрабатывают и представляют в виде графиков t-T. Примеры результатов исследования представлены на фиг.1 и фиг.2. Из анализа фиг.1 следует, что скорость распространения пламени по поверхности образцов, пропитанных в опытах 1…10, не превышает 1,5 мм/с. Вместе с тем, фиг.2 показывает, что разница температур горения такого образца в сравнении с образцом, пропитанным согласно способу-прототипу (опыт 11), достигает ΔT≥250 градусов.

Сравнительная эффективность заявляемого способа исследована в сертифицированной лаборатории динамики процессов горения СО РАН (Новосибирск). Лабораторная установка соответствовала ГОСТ 12.1.044.

Исследование структуры образцов после промывки водой. Группы образцов по три штуки в каждой, пропитанных в опытах 1…10 и 11, а затем высушенных, погружают в водопроводную проточную воду на 6 часов и далее снова высушивают при нормальных условиях. Затем исследуют структуру поверхности и центральной части объема образцов. Результаты исследований методом электронной микроскопии представлены на фиг.3. Так исследованы образцы, изготовленные как из древесины сосны, так и других горючих материалов, обработанные пропиточным материалом согласно заявляемому способу, до и после промывки водой. На фиг.3а показано состояние структурного элемента исходного образца (до обработки). На фиг.3б показано, что после пропитки образца раствором силиката NаНSiO3 и сушки, последующей пропитки раствором сульфамата аммония NH4SO3NH2 и сушки, поры забиты смесью солей NаНSiO3 и NH4SO3NH2. На фиг.3в показано, что после промывки водой, несмотря на частичное вымывание пропиточного средства, поры забиты смесью солей. Следовательно, данный образец, пропитанный согласно заявляемому способу, и после промывки водой сохраняет свои огнезащитные свойства.

Исследования структуры, а также элементного состава образцов выполнены в сертифицированной лаборатории кафедры неорганической химии Государственного технического университета (С.-Петербург).

Из приведенной таблицы и фигур 1-3 следует, что заявляемый способ повышения огнестойкости углеродсодержащих материалов, в сравнении со способом-прототипом, дает следующий положительный эффект, а именно:

1) Способ обеспечивает сопротивляемость различных горючих углеродсодержащих материалов к воспламенению и замедление скорости распространения огня. В частности, для конструкций из древесины сосны (один из основных конструкционных материалов для изготовления деталей интерьера пассажирских вагонов, других видов железнодорожного подвижного состава), суммарное время стойкости конструкций к огню повышается, по меньшей мере, в 7,7-8,4 раза. Это наиболее важный эффект, повышающий пожарную безопасность подвижного состава. Так, по данным ВНИИ железнодорожного транспорта, современный пассажирский вагон сгорает при пожаре за 6-6,5 минут, а для эвакуации пассажиров из горящего вагона требуется хотя бы 15 минут, т.е. в 2-2,5 раза больше.

2) Для воспламенения образцов, обработанных согласно предлагаемому способу, требуется значительно больший подвод тепловой энергии.

3) Силикатная составляющая пропиточного средства, полученная из жидкого стекла или щелочных растворов нанодисперсных порошков, повышает устойчивость огнезащитной пропитки к вымыванию. Поэтому образцы, обработанные по заявляемому способу, незначительно снижают свои свойства и после промывки водой. Такая обработка создает на материале влагостойкую пленку и дополнительно повышает его огнестойкость.

4) Концентрация пропиточного средства в объеме тела и на поверхности образцов максимальная как до, так и после их промывки водой, если рН пропиточного раствора сульфамата поддерживается в диапазоне 4…5 во время пропитки образцов, обработанных предварительно силикатом.

5) Наиболее рациональные значения технологических и эксплуатационных показателей эффективности имеют образцы, соответствующие опытам 6, 7 и 8, в которых в качестве силикатной составляющей использован щелочной раствор нанодисперсного порошка диоксида кремния марки «Таркосил». Одно из преимуществ нанопорошков в том, что из них можно быстро приготовить щелочной раствор с регулируемой концентрацией силиката.

1. Способ повышения огнестойкости углеродсодержащих материалов, включающий их обработку пропиточным раствором, содержащим соль сульфаминовой кислоты, отличающийся тем, что перед обработкой пропиточным раствором, содержащим соль сульфаминовой кислоты, углеродсодержащие материалы пропитывают раствором силиката.

2. Способ по п.1, отличающийся тем, что обработку пропиточным раствором, содержащим соль сульфаминовой кислоты, проводят при рН раствора в диапазоне 4-8, предпочтительно 4-5.

3. Способ по пп.1 и 2, отличающийся тем, что в качестве соли сульфаминовой кислоты используют сульфамат аммония или натрия.

4. Способ по п.1, отличающийся тем, что в качестве силикатов используют силикат натрия или щелочной раствор нанодисперсного порошка диоксида кремния, взятых в концентрации 4-10 мас.%.