Распылитель форсунки

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к элементам топливной аппаратуры двигателей внутреннего сгорания с воспламенением от сжатия. Настоящее изобретение направлено на совершенствование конструкции иглы и полости охлаждения с увеличением прочности корпуса для реализации повышенных давлений впрыскивания при обеспечении высокого ресурса распылителя. Распылитель форсунки дизеля содержит корпус, размещенную в нем иглу, содержащую хвостовик, направляющую часть и стержень с запирающей частью, и выполненные в корпусе топливоподводящие каналы, распыливающие отверстия, полость охлаждения под дифференциальной площадкой иглы, причем полость охлаждения состоит из двух камер, а образующая полости выполнена в виде З-образной кривой с образованием турбулизирующего выступа, при этом верхняя камера полости охлаждения в местах сопряжения с топливоподводящими каналами содержит турбулизирующие переходы, выполненные в виде чашеобразных углублений. При этом отношение диаметров направляющей части и стержня иглы составляет 1,15, а хвостовик иглы выполнен коническим со сферической поверхностью для контакта со штангой. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к двигателестроению, в частности к элементам топливной аппаратуры двигателей внутреннего сгорания с воспламенением от сжатия.

Известны многодырчатые распылители форсунок с удлиненным корпусом типа DLL и DLLA по классификации фирмы R. Bosch (Файнлейб Б.Н. Топливная аппаратура автотракторных дизелей: справочник, 2 изд. / Б.Н.Файнлейб. - Л.: Машиностроение, 1990. - 362 с. (С.162-168).

Основная идея удлиненного корпуса распылителя заключается в максимальном удалении прецизионного сопряжения «игла - корпус» от огневой поверхности головки цилиндров с одновременным снижением тепловоспринимающей поверхности корпуса.

Однако конструкция удлиненных распылителей обладает рядом недостатков. Снижение жесткости выступающей части приводит к появлению трещин и уменьшению прочности корпуса. Удлинение иглы отрицательно сказывается на ее жесткости и устойчивости. Уменьшение диаметра выступающей части корпуса, вопреки ожиданиям, не сопровождается радикальным снижением температуры распыливающих отверстий, не решает проблему коксования топлива в них и затрудняет размещение на носке корпуса повышенного числа распыливающих отверстий распылителя.

Широко известны многодырчатые укороченные распылители форсунок (Черкин А.П. Дизельная топливная аппаратура: справочник. / А.П.Черкин, И.И.Резник. - М.: Машиностроение, 1963. - С.64-67), обладающие значительно более жестким развитым корпусом и относительно короткой иглой. Недостатками этого типа распылителя являются высокие механические, температурные, монтажные деформации и повышенный износ, вызванные нарушением соосности иглы и отверстия в корпусе и, как следствие, неустойчивым положением иглы распылителя, обусловленным появлением неуравновешенной радиальной силы давления топлива. Эта сила, действуя в направляющем прецизионном сопряжении на иглу, вызывает непосредственный контакт поверхности иглы с поверхностью корпуса, износ которых вызван упруго-пластическим деформированием при контактном трении.

Наиболее близким техническим решением, выбранным в качестве прототипа, является распылитель форсунки (патент РФ на полезную модель №86668, 51 F02M 49/00), содержащий корпус с размещенными в нем иглой, содержащей хвостовик, направляющую часть и стержень с запирающей частью, топливоподводящими каналами, распыливающими отверстиями и полостью охлаждения под дифференциальной площадкой иглы. Недостатками этого распылителя являются относительно малые поверхность полости охлаждения под дифференциальной площадкой иглы для эффективного теплообмена и прочность корпуса распылителя при реализации повышенных давлений впрыскивания (более 200 МПа).

Настоящее изобретение направлено на совершенствование конструкции иглы и полости охлаждения с увеличением прочности корпуса для реализации повышенных давлений впрыскивания при обеспечении высокого ресурса распылителя.

Решение поставленной задачи достигается тем, что полость охлаждения выполнена состоящей из двух камер, образующая которой выполнена в виде З-образной кривой с образованием турбулизирующего выступа для более интенсивного отвода теплоты от корпуса распылителя.

Верхняя камера полости охлаждения содержит турбулизирующие переходы в виде чашеобразных углублений, расположенных соосно с топливоподводящими каналами в месте сопряжения их с образующей полости. Благодаря турбулизирующим переходам осуществляется первичная турбулизация топлива, которая интенсифицирует начальную стадию отвода теплоты от направляющего прецизионного сопряжения.

Диаметр направляющей части иглы и ее стержень уменьшены до значений, отвечающих условиям жесткости и устойчивости при образовании дифференциальной площадки, а отношение диаметров направляющей части и стержня иглы составляет 1,15. Хвостовик иглы выполнен коническим со сферической поверхностью контакта со штангой в целях уменьшения площади контакта для снижения вероятности перекоса иглы при ее движении.

Заявленное техническое решение, обеспечивая увеличение площади полости охлаждения и турбулентное движение топлива при впрыскивании, преследует цель снижения тепловой нагруженности распылителя. Уменьшение диаметра стержня иглы при увеличении объема топлива в зазоре между корпусом и стержнем необходимо для обеспечения равнопроточности проходных сечений гидравлического тракта. Уменьшение диаметра направляющей части иглы способствует снижению радиальной составляющей силы давлений топлива, действующей на иглу, что в свою очередь позволит уменьшить ее износ при значительном увеличении давления впрыскивания топлива (более 200 МПа). Кроме того, уменьшение диаметра направляющей части иглы позволит увеличить прочность корпуса распылителя в области перехода наружных диаметров.

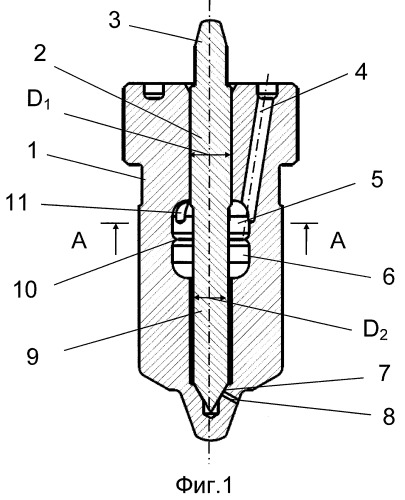

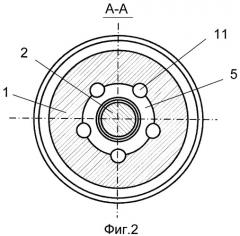

Заявляемое техническое решение представлено следующими чертежами, где на фиг.1 и 2 соответственно изображены продольный и поперечный разрез объемной модели распылителя форсунки.

Распылитель форсунки содержит: 1 - корпус, 2 - направляющая часть иглы, 3 - конусный хвостовик иглы с контактной сферой, 4 - топливоподводящие каналы в корпусе, 5 - верхняя камера полости охлаждения, 6 - нижняя камера полости охлаждения, 7 - запирающее сопряжение, 8 - распыливающие отверстия, 9 - стержень иглы, 10 - турбулизирующий выступ, 11 - турбулизирующие переходы.

Распылитель форсунки работает следующим образом.

Топливо под высоким давлением поступает по топливоподводящим каналам 4 в турбулизирующие переходы 11. При движении потока топлива из турбулизирующих переходов 11 в верхнюю камеру 5 полости охлаждения осуществляется первичная его турбулизация, которая интенсифицирует начальную стадию отвода теплоты от направляющего прецизионного сопряжения. По мере продвижения топлива из верхней камеры 5 пристеночный вихревой поток топлива при впрыскивании, двигаясь вдоль образующей поверхности к нижней камере 6 полости охлаждения и наталкиваясь на турбулизирующий выступ 10 образующей поверхности, образует турбулентный вихрь. Создание турбулентного движения топлива совместно с увеличением суммарной площади поверхности двухкамерной полости охлаждения дополнительно интенсифицирует отвод теплоты от корпуса, снижая таким образом его температуру. Затем давление топлива воздействует на дифференциальную площадку иглы, заставляя ее подниматься, преодолевая усилие пружины (не показана) хвостовиком 3, на заданную величину. По мере подъема иглы топливо из нижней камеры 6 полости охлаждения устремляется к распыливающим отверстиям 8, расположенным в корпусе ниже запирающего сопряжения 7 иглы. Из распыливающих отверстий 8 топливо поступает в камеру сгорания. По мере истечения топлива из распыливающих отверстий 8 давление падает и под действием усилия пружины игла перемещается в запирающее сопряжение 7, прекращая тем самым подачу топлива в камеру сгорания.

Таким образом, заявляемое техническое решение способствует повышению ресурса распылителя за счет снижения тепловой нагруженности увеличением суммарной площади поверхности полости охлаждения и турбулизации движения топлива вдоль ее образующей. Изменение геометрических параметров иглы заключается в уменьшении диаметров направляющей части, стержня и образовании конуса со сферой на хвостовике. Отношение диаметров направляющей части и стержня составляет D1/D2=1,15 и отвечает условиям жесткости и устойчивости при образовании дифференциальной площадки, что приводит к снижению радиальной силы в направляющем сопряжении при повышенных давлениях впрыскивания. Полученное в итоге снижение массы иглы уменьшает осевую силу в запирающем сопряжении. Снижение радиальной и осевой сил обеспечивает уменьшение износа поверхностей направляющего и запирающего прецизионных сопряжений. Создание конусного хвостовика со сферой снижает вероятность перекоса иглы при перемещении в корпусе.

1. Распылитель форсунки дизеля, содержащий корпус, размещенную в нем иглу, содержащую хвостовик, направляющую часть и стержень с запирающей частью, и выполненные в корпусе топливоподводящие каналы, распыливающие отверстия, полость охлаждения под дифференциальной площадкой иглы, отличающийся тем, что полость охлаждения состоит из двух камер, а образующая полости выполнена в виде З-образной кривой с образованием турбулизирующего выступа, при этом верхняя камера полости охлаждения в местах сопряжения с топливоподводящими каналами содержит турбулизирующие переходы, выполненные в виде чашеобразных углублений.

2. Распылитель по п.1, отличающийся тем, что отношение диаметров направляющей части и стержня иглы составляет 1,15, а хвостовик иглы выполнен коническим со сферической поверхностью для контакта со штангой.