Электронная система управления двигателем для поршневого насоса

Иллюстрации

Показать всеИзобретение относится к области машиностоения и может быть использовано в возвратно-поступательных поршневых насосах. Техническим результатом является уменьшение колебаний скорости, вызванных неожиданными резкими изменениями давления. Электронная система (10) управления двигателем для поршневого насоса состоит из двух (или большего числа) насосов, снабжена кривошипным приводом (14) обоих насосов (12). В системе отсутствует механический кулачковый вал, а его функцию выполняет программный алгоритм. Алгоритм является обучаемым и формирует однозначно определяемый график скоростей выходной шестерни, который имитирует график скоростей механического кулачкового вала. Для практических целей график скоростей выходной шестерни называется профиль кулачка, поскольку программа действует как воображаемый кулачковый вал. В алгоритме используется оценка угла поворота кривошипа вала, формирование кривой обучения, сглаживание и упреждение. 3 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Уровень техники

На протяжении многих лет для прокачки краски и аналогичных веществ через систему использовались различные насосы. И хотя в течение длительного времени для этой цели широко использовались пневматические поршневые насосы возвратно-поступательного действия, в последнее время появилась усиливающаяся тенденция к переходу на более эффективные решения с электрическим приводом. Производство центробежных насосов с электрическим приводом, насосов для перекачки взвесей и поршневых насосов возвратно-поступательного действия с винтовым приводом (US 5725358) уже освоено промышленностью. Независимо от используемой технологии для обеспечения постоянства давления в системе необходимо добиться снижения пульсаций. Для сведения к минимуму пульсаций разработаны системы, состоящие из множества возвратно-поступательных поршневых насосов (безвоздушный распылитель фирмы Graco Inc., опубликованная заявка WO 02/46612 А1 и патент US 5145339), в которых фазы работы насосов смещены друг относительно друга.

Раскрытие изобретения

Разработана система из двух (или большего числа) поршневых насосов, каждый из которых приводится от кривошипа и фазы, работы которых в предпочтительном варианте осуществления смещены примерно на 84°. В данной системе вместо механического кулачкового вала используется программный алгоритм, выполняющий аналогичную функцию. Алгоритм является обучаемым и формирует график скоростей, который воспроизводит график, получаемый при помощи механического кулачкового вала. Для практических целей график скоростей выходной шестерни называется «графиком скоростей», при этом программное обеспечение выполняет функцию воображаемого кулачкового вала. В алгоритме используется определение угла поворота кривошипа вала, формирование получаемой при обучении кривой, сглаживание и упреждение.

Плавный график скоростей формируется в три этапа: 1) вычисляется теоретический график скоростей; 2) производится заучивание однозначно определяемого для данного насоса распределения скоростей; 3) формируется реальное распределение скоростей.

Теоретический «график скоростей» состоит из 360 точек (по одной точке на градус). Он формируется из условия обеспечения постоянного расхода и давления в выпускном коллекторе системы. При вычислениях используются следующие параметры: величина перемещения поршней, объем поршневого шатуна, который влияет на реальную объемную производительность насоса при рабочем ходе, длительность возврата поршня, во время которого не осуществляется подача жидкости, а также геометрические параметры соединяющего шатуна и отверстия насоса.

Для практического формирования идеального графика скоростей конкретной системы, обеспечивающего постоянство давления и расхода насоса, используется специфический набор формул. Обучаемый алгоритм также позволяет насосу запоминать изменения давления при работе.

После того как полученный обучением системы график скоростей сформирован, он накладывается на полученный теоретически график скоростей, и производится формирование реального графика скоростей. Следует отметить, что моделирование теоретического графика скоростей является лишь аппроксимацией, поскольку смоделировать влияние шариков клапанов и общей податливости узлов редуктора и насоса чрезвычайно сложно. В получаемом обучением системы графике скоростей учитываются все 100% переменных, и поэтому он соответствует конкретной системе. Длительность возврата поршня и открытия шариковых клапанов в теоретическом графике скоростей уточняется с использованием полученного при обучении системы графика. Ускорения и замедления полученного обучением системы графика скоростей также сравниваются с теоретическими значениями и корректируются в пределах ±30%. Производится исключение небольших резких скачков скорости, которые вызваны неожиданными резкими изменениями давления.

Эти и прочие цели и преимущества изобретения станут более очевидны из нижеследующего описания, снабженного чертежами, на нескольких видах которых одинаковые или аналогичные элементы обозначены одинаковыми номерами позиций.

Краткое описание чертежей

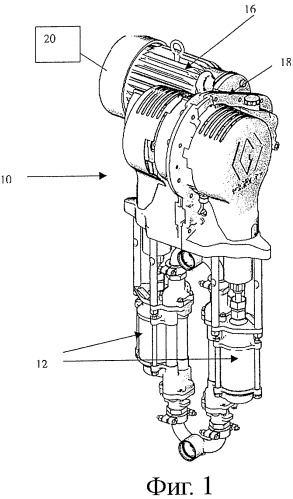

Фиг.1 - общий вид насосной системы, использующей настоящее изобретение;

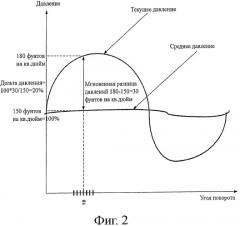

фиг.2 - текущее давление, среднее давление, мгновенная разница давлений в функции угла вращения;

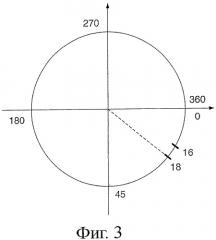

фиг.3 - методика определения упреждения применительно к вращению выходной шестерни;

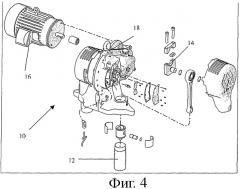

фиг.4 - деталировка привода насоса.

Осуществление изобретения

Общий вид системы 10 из двух (или большего числа) поршневых насосов приведен на фиг.1. Система 10 снабжена двумя насосами 12, которые приводятся при помощи кривошипов 14, причем соответствующие кривошипы 14 в предпочтительном варианте осуществления изобретения смещены относительно друг друга примерно на 84°. Электродвигатель 16 вращает зубчатый редуктор 18, который в свою очередь вращает кривошипы 14. В системе 10 отсутствует механический кулачковый вал, а его функцию выполняет программный алгоритм. Алгоритм является обучаемым и формирует однозначно определяемый график скорости выходной шестерни, который имитирует график скорости механического кулачкового вала. Для практических целей график скорости выходной шестерни называется «график скоростей», поскольку программа выполняет функцию воображаемого кулачкового вала. В алгоритме используется определение угла поворота кривошипа, формирование кривой обучения, сглаживание и расчет времени упреждения.

Плавный график скоростей формируется в три этапа: 1) вычисляется теоретический «график скоростей»; 2) запоминается реальный «график скоростей» для данного насоса; 3) рассчитывается практический «график скоростей».

Теоретический «график скоростей» состоит из 360 точек (по одной точке на градус). Он получен из условия обеспечения постоянного расхода и давления в выпускном коллекторе системы. При вычислениях используются следующие параметры: величина перемещения поршней, объем шатуна, который влияет на реальную объемную производительность насоса при рабочем ходе, длительность обратного хода поршня, во время которого не осуществляется подача жидкости, а также геометрические размеры шатуна и отверстия насоса.

Для практического формирования точного «графика скоростей» конкретной системы, обеспечивающего постоянство давления и расхода насоса, используется специальный набор формул. Обучающий алгоритм также позволяет насосу запоминать изменения давления при работе.

После того как полученный обучением «график скоростей» сформирован, он накладывается на полученный теоретически «график скоростей», и формируется практический «график скоростей». Следует отметить, что моделирование теоретического «графика скоростей» является лишь приблизительным, поскольку смоделировать влияние шариков обратных клапанов и общую податливость редуктора и узлов насоса чрезвычайно сложно. В получаемом обучением «графике скоростей» учитываются все 100% параметров, и поэтому он соответствует конкретной системе. Длительность возврата поршня и открытия шариковых клапанов в теоретическом «графике скоростей» уточняется с использованием полученного при обучении «графика скоростей». Ускорения и замедления полученного обучением «графика скоростей» также сравниваются с теоретическими значениями и корректируются в пределах ±30%. Исключаются небольшие резкие скачки скорости, которые вызваны неожиданными резкими изменениями давления.

В системе отсутствует механический кулачковый вал, а его функцию выполняет программный алгоритм. Алгоритм является обучаемым и формирует специфический график скоростей выходной шестерни, который имитирует график скорости механического кулачкового вала. Для практических целей график скорости выходной шестерни называется «график скоростей», поскольку программа выполняет функцию воображаемого кулачкового вала.

Алгоритм использует следующие специфические характеристики:

- определение угла поворота кривошипа;

- формирование кривой обучения;

- сглаживание;

- расчет времени упреждения.

Благодаря вычислению угла в обучающемся алгоритме формирования «графика скоростей» исключается необходимость применения датчика положения. В редукторе устанавливают один датчик верхней мертвой точки. Датчик фиксирует положение метки на выходной шестерне. Данная метка вызывает срабатывание датчика на каждом обороте. После срабатывания датчика в алгоритме производится вычисление угла поворота шестерни следующим образом:

1. Сначала определяется число номинальных оборотов вала электродвигателя на отрезке времени 4 мс.

2. Вычисляется номинальное значение угла поворота выходной шестерни на основе числа номинальных оборотов вала электродвигателя.

Программа записана в процессоре и выполняется каждые 4 мс. Это означает, что программа определяет частоту вращения вала электродвигателя каждые 4 мс. Следует заметить, что реальное время выполнения зависит от объема кода в задании; поэтому мы не можем считать, что отрезок времени в нашем случае составляет точно 4 мс. Программа нуждается в допусках для компенсации ошибок. Следующие формулы описывают методику, используемую для вычисления угла поворота:

где Ns - скорость, F - частота, Р - число полюсов.

Перевод в обороты в секунду:

Определение числа оборотов за один интервал в 4 мс:

Следовательно:

Передаточное отношение редуктора = 75, это означает, что за каждые 75 оборотов вала электродвигателя мы имеем один оборот кулачкового вала:

1 оборот кулачка = 75 оборотов вала электродвигателя

Это означает, что за 1 оборот вала электродвигателя выходная шестерня редуктора поворачивается на 4.8°.

Обороты вала электродвигателя регистрируются во времени (времени выполнения 4 мс задачи), поэтому угол поворота кулачкового вала может быть вычислен для любого числа оборотов вала электродвигателя:

360° поворота кулачка = 75 оборотов вала электродвигателя

Х° поворота кулачка = # оценочного числа оборотов вала электродвигателя

Следовательно:

Система использует массив скоростей из 360 точек. Каждая точка представляет угол поворота кривошипа вала (выходной шестерни). В начале процесса обучения массив является пустым, и все его элементы заполнены нулями. Как только начинается процесс обучения, активизируется система управления с обратной связью, на вход которой подается давление прокачиваемой жидкости, а на выходе получается скорость вала электродвигателя. Упрощенно можно сказать, что система обеспечивает постоянство давления за счет подстройки скорости вала электродвигателя, при этом записывая значения скорости, соответствующие каждому значению угла поворота, для дальнейшего использования при работе не в режиме обучения.

Например, предположим, что текущий угол поворота составляет 18°, а замеренное давление (текущее давление) при этом угле составляет 1,2 МПа. Предположим, что среднее давление 1 МПа. Текущее давление на 20% выше среднего. Это колебания давления, которые необходимо исключить. Следовательно, система произведет регулировку скорости вала электродвигателя примерно на -20% для точки 18° для того, чтобы исключить колебания давления и привести текущее давление ближе к среднему давлению. Процесс длится в течение 13 оборотов кулачкового вала, это, в основном, означает, что каждая точка настраивается 13 раз. Каждый раз величина погрешности уменьшается для того, чтобы привести давление при угле 18° ближе к среднему давлению. Ключевыми элементами системы управления являются следующие:

- текущее давление - сигнал давления жидкости, обновляемый каждые 10 мс;

- среднее давление - среднее давление определяется при помощи фильтрующей функции первого порядка с постоянной времени 2,4 с. Для практических целей отфильтрованная функция может рассматриваться как усредняющая функция;

- мгновенная разница давлений - мгновенная разница давлений = текущее давление - среднее давление;

- дельта давления - дельта давления - это выраженное в процентах отношение мгновенной разницы давлений к среднему давлению. См. фиг.2.

Сглаживание - это процесс медленного устранения погрешности. На фиг.2 показано, что в точке 18° погрешность составляет 20%. Для избежания перерегулирования и возникновения чрезмерных нагрузок на электродвигатель погрешность не корректируется простым увеличением скорости электродвигателя на 20%, что привело бы к прокачке электродвигателем большего количества жидкости и, следовательно, к созданию на 20% большего давления с целью компенсации погрешности. Следует заметить, что между расходом и давлением существует квадратичная зависимость. Увеличение скорости электродвигателя на 20% привело бы к увеличению давления только на корень квадратный из 20%. Вместо этого погрешность устраняется постепенно за счет небольших приращений скорости в течение 13 обучающих оборотов. В течение первых четырех оборотов коэффициент сглаживания равен 5, на следующих четырех оборотах коэффициент составляет 4, на следующих четырех оборотах коэффициент составляет 3, и на последнем обороте коэффициент равнее 2. Коэффициент представляет величину дополнительного веса к величине угла поворота.

Например, если процесс обучения находится на третьем обороте, коэффициент сглаживания равен 5. Алгоритм использует значения предыдущих 5 углов (13°, 14°, 15°, 16° и 17°) и значения углов, следующих за текущим углом (19°, 20°, 21°, 22°, и 23°). Текущий алгоритм затем определяет среднее для этих значений, при этом прибавляя значение текущего угла 18° дважды, для того чтобы он имел больший вес. Полученное в результате значение скорости ставится в соответствие углу 18°.

В обучающемся алгоритме имеется допуски для компенсации погрешностей, связанных с задержкой отклика системы управления и скольжением электродвигателя. Алгоритм вычисляет задержку на основании частоты электродвигателя и специальной константы УГОЛ УПРЕЖДЕНИЯ ОБУЧЕНИЯ. Эта константа зависит от скольжения электродвигателя и определяется экспериментально.

Полученный при обучении угол = Текущий угол + Упреждение обучения;

Делитель частоты = 60.

Пример: предположим, что вычисленный угол (текущий угол) составляет 18°, а частота, соответствующая данному углу, равна 20 Гц. Предположим, что Упреждение обучения равно -6.

Когда алгоритм обучения производит вычисление погрешности, он добавляет ее к полученному при обучении углу, а не к текущему углу. Если выходная шестерня повернута на 18° и погрешность составляет +20%, алгоритм обучения при помощи своего алгоритма сглаживания определяет величину корректировки скорости электродвигателя. Предположим, что определенная величина корректировки составила -17.5%. Без использования упреждения обучаемый алгоритм выдаст команду для электродвигателя на снижение скорости на 17,5%, когда угол поворота выходной шестерни достигнет величины 18°. Это означает, что скорость электродвигателя должна будет мгновенно быть откорректирована на -17,5%. В реальности это невозможно. Системе управления требуется время для обработки сигнала, и электродвигателю требуется время для того, чтобы отреагировать на команду. Упреждение обеспечивает отправку команды для электродвигателя с опережением. В данном примере опережение составляет -2°, таким образом, алгоритм выдаст команду на изменение скорости на -17,5%, когда угол поворота выходной шестерни составит 16°, а не 18°, следовательно, у системы будет время отреагировать на команду. См. фиг.3.

Предполагается, что в систему управления насосом могут быть внесены различные изменения и модификации в рамках существа и объема изобретения, определяемых в нижеследующей формуле изобретения.

1. Способ управления системой насосов, имеющей, по меньшей мере, два приводимых кривошипами насоса с возвратно-поступательным движением, со смещенными кривошипами, включающий следующие этапы:формирование теоретического графика скоростей для указанных насосов с учетом, по меньшей мере, некоторых из параметров: величина перемещения поршней, объем поршневого штока, длительность возврата поршня, а также геометрические параметры поршневого штока и цилиндра насоса;формирование определяемого обучением графика скоростей для указанных насосов при работе; а такжесовмещение указанного теоретического графика скоростей и определяемого обучением графика скоростей.

2. Способ по п.1, в котором указанное смещение составляет приблизительно 84°.

3. Способ управления системой насосов, имеющей, по меньшей мере, два приводимых кривошипами насоса с возвратно-поступательным движением, со смещенными кривошипами, включающий следующие этапы:управление указанной системой насосов при постоянной скорости и регистрация выпускного давления для ряда угловых положений кривошипа;формирование графика давления по указанным зарегистрированным значениям выпускного давления;преобразование указанного графика для формирования графика скоростей электродвигателя, который снижает колебания давления; а также повторение вышеописанных этапов, по меньшей мере, один раз в итерационном процессе до тех пор, пока колебания давления не перестанут превышать заданного значения.

4. Способ по п.3, дополнительно включающий этапы контроля колебаний давления при работе; а также регулировки указанного графика скоростей электродвигателя для снижения колебаний давления в случае превышения указанного заданного значения.

5. Способ управления системой насосов, имеющей, по меньшей мере, два приводимых кривошипами насоса с возвратно-поступательным движением, со смещенными кривошипами, включающий следующие этапы:установку датчика для регистрации определенного положения, по меньшей мере, одного из указанных кривошипов и определение этого положения как нулевой точки;определение частоты указанного электродвигателя при прохождении кривошипом указанной нулевой точки для прогноза положения кривошипа; а такжев конце каждого оборота кривошипа определение имеющейся разницы между указанной нулевой точкой и вычисленной нулевой точкой и коррекция прогноза.