Печь для термической обработки крупногабаритных изделий

Иллюстрации

Показать всеИзобретение относится к области металлургии. Печь для термической обработки крупногабаритных изделий содержит рабочую камеру с импульсными горелками, системы подачи газообразного топлива и воздуха с вентиляторами и регулирующими зонными газовыми и трехходовыми воздушными клапанами и дымовой тракт, при этом рабочая камера снабжена подвижной изолированной перегородкой с обеспечением отношения ее объема (м3) к массе садки (т), равного 2-3, при этом импульсные горелки каждой зоны соединены автономно с системами газо-воздухоподачи, а в верхней части боковых стен рабочей камеры выполнены отверстия для удаления продуктов сгорания, а упомянутая перегородка выполнена с возможностью перемещения в продольном направлении вдоль рабочей камеры с шагом, кратным длине зоны. За счет уменьшения теплопотерь с уходящими дымовыми газами, на аккумуляцию и через кладку печи снижаются (1,5-2,0 раза) удельный расход газа и выбросы вредных (окислы азота) и парниковых (диоксид углерода) газов в атмосферу. 2 ил.

Реферат

Изобретение относится к металлургии, в частности к газовым печам для термической обработки крупногабаритных изделий, например заготовок валков прокатных станов с широким диапазоном размеров и масс садок.

Известна газовая печь для термической обработки крупногабаритных изделий, содержащая рабочую камеру с импульсными горелками, систему подачи газообразного топлива и воздуха с вентиляторами и регулирующими зонными газовыми и воздушными клапанами, дымоотводящую систему [1].

Недостатком известной печи является повышенный удельный расход топлива, который обусловлен импульсным режимом работы горелок. В период отключения горелок всех зон на уровне пода печи создается отрицательное давление, в результате чего происходит подсос холодного воздуха в рабочее пространство печи.

Наиболее близкой, принятой за прототип, является газовая печь для термической обработки крупногабаритных изделий, содержащая рабочую камеру с импульсными горелками, систему подачи газообразного топлива и воздуха с вентиляторами и регулирующими зонными газовыми и воздушными со сбросным отверстием клапанами, дымовой тракт, который в нижней его части соединен трубопроводом с отверстиями трехходовых воздушных клапанов [2].

Недостатком прототипа является повышенный удельный расход топлива, выброс вредных веществ в атмосферу при термической обработке садки заготовок с массой, меньшей номинально массы садки.

В условиях, например, атомного, котельного, нефтехимического производств масса садок изделий (заготовок) переменна, так как термически обрабатываются как изделие в целом, так и составляющие его заготовки и сборочные узлы.

Предложена печь для термической обработки крупногабаритных изделий переменной массы, содержащая рабочую камеру с импульсными горелками, систему подачи газообразного топлива и воздуха с вентиляторами и регулирующими зонными газовыми и трехходовыми воздушными клапанами и дымовой тракт, в которой рабочая камера снабжена механически перемещаемой в поперечном направлении изолированной перегородкой с обеспечением отношения ее объема (м3) к массе садки (т), равного 2-3, при этом импульсные горелки каждой зоны соединены автономно с системами газо- и воздухоподачи, а в верхней части боковых стен рабочей камеры выполнены отверстия для удаления продуктов сгорания.

В предложенной печи упомянутая перегородка также выполнена с возможностью перемещения в продольном направлении, вдоль рабочей камеры с шагом, кратным длине зоны.

В предлагаемой печи для термической обработки садки изделий (заготовок) переменной массы за счет оптимального отношения объема рабочей камеры к массе садки снижаются потери тепла с отходящими газами, на аккумуляцию и через футеровку печи, что обеспечивает уменьшение удельного расхода топлива и сокращение выбросов вредных (окислы азота, моноксид углерода) и парниковых (двуокись углерода) газов в атмосферу.

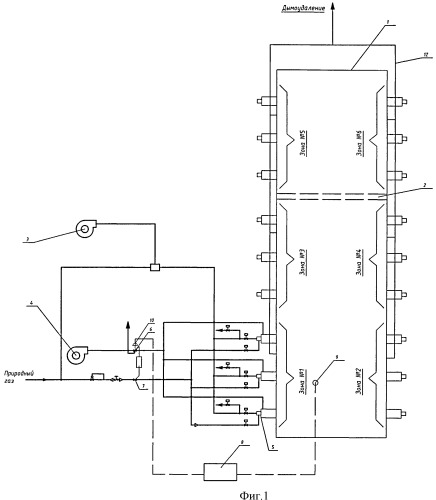

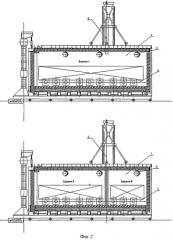

Для пояснения описываемого изобретения на фиг.1 приведена принципиальная схема печи, а на фиг.2 - продольный разрез печи.

Печь состоит из рабочей камеры 1, теплоизолированной перегородки с механическим приводом 2, вентиляторов для подачи воздуха в пилотные горелки 3, вентиляторов для подачи воздуха в импульсные горелки 4, импульсных горелок 5, спаренных регулирующих зонных трехходовых воздушных 6 и газовых 7 клапанов, системы автоматического управления, включающей ПЛК (программно-логический контроллер) 8, термопреобразователь (датчик температуры) 9, приводы регулирующих клапанов 10, дымоотводящих отверстий 11, дымового коллектора 12, индивидуальной дымовой трубы (не показана).

Работа печи при термической обработке садки номинальной (максимальной) массы осуществляется по варианту I. Перегородка при использовании 100% объема рабочей камеры находится в полностью поднятом состоянии.

В вариантах II и III перегородка находится в нижнем положении. При этом в варианте II, например, используется 67% объема рабочей камеры, а в варианте III - 33% ее объема.

Работа печи осуществляется следующим образом. Производится выбор варианта использования рабочей камеры исходя из обеспечения оптимального отношения объема рабочей камеры (м3) к массе садки (т), равного 2-3. Затем производится загрузка садки заготовок на под печи. После этого с помощью механического привода устанавливается перегородка в положение согласно выбранному варианту использования рабочей камеры (см. фиг.2).

Затем задается на ПЛК вариант использования рабочей камеры печи и режим термической обработки и производится пуск печи в режиме автоматического управления.

По команде с зонных регуляторов температуры производится открытие зонных спаренных газовоздушных клапанов. После чего газ из коллектора и воздух от вентиляторов поступают одновременно во все импульсные горелки зон, обеспечивающих работу печи в выбранном варианте. Далее в туннелях импульсных горелок производится сгорание газовоздушной смеси примерно стехиометрического состава номинального количества. Продукты сгорания направляются со скоростью 80 м/с в рабочее пространство печи, обеспечивая условия для равномерного нагрева заготовок (изделий), а затем они через отверстия в верхней части боковых стен направляются в дымовой коллектор и с помощью металлической дымовой трубы удаляются в атмосферу.

Регулировка тепловой мощности при выполнении температурного режима термической обработки производится за счет периодического включения-выключения импульсных горелок. При этом включение-выключение горелок каждой зоны производится автономно.

В предлагаемой печи для термической обработки садки заготовок (изделий) переменной массы за счет оптимального отношения объема рабочей камеры к массе садки снижаются потери тепла с отходящими газами, на аккумуляцию тепла и через футеровку печи, что обеспечивает уменьшение удельного расхода топлива и сокращение выбросов вредных (окислы азота, моноксид углерода) и парниковых (диоксид углерода) газов в атмосферу.

Источники информации

1. Автоматизированные газовые печи для термической обработки изделий атомных энергетических установок. М., НИИЭнергоинформэнергомаш, 1978, №5-78-04, с.35-49.

2. Авторское свидетельство SU 954755, кл. F27B 3/06. Дата опубликования - 02.09.82.

Печь для термической обработки крупногабаритных изделий, содержащая рабочую камеру с импульсными горелками, систему подачи газообразного топлива и воздуха с вентиляторами и регулирующими зонными газовыми и трехходовыми воздушными клапанами и дымовой тракт, отличающаяся тем, что рабочая камера снабжена механически перемещаемой в поперечном направлении изолированной перегородкой с обеспечением отношения ее объема (м3) к массе садки (т), равного 2-3, при этом импульсные горелки каждой зоны соединены автономно с системами газо- и воздухоподачи, а в верхней части боковых стен рабочей камеры выполнены отверстия для удаления продуктов сгорания, при этом упомянутая перегородка выполнена с возможностью перемещения в продольном направлении вдоль рабочей камеры с шагом, кратным длине зоны.