Устройство индукционного нагрева

Иллюстрации

Показать всеУстройство индукционного нагрева предназначено для регулирования распределения температуры при нагреве металлической пластины независимо от ее толщины, независимо от того, является ли она магнитной или немагнитной, а также для того, чтобы справляться с изменениями ширины пластины или ее изгибанием. Устройство путем индукционного нагрева нагревает металлическую пластину (1), пропускаемую внутри индукционных катушек (2), при этом проводники (2а) и (2b), являющиеся частями индукционной катушки и расположенные на передней и задней поверхности металлической пластины (1), установлены таким образом, что в вертикально проецируемом изображении на металлическую пластину (1) проводники (2а) и (2b) отступают друг от друга в продольном направлении металлической пластины (1), при этом краевая часть, по меньшей мере, проводника (2а) на передней поверхности металлической пластины (1) или проводника (2b) на ее задней поверхности расположена наклонно или дугообразно; а магнитопроводы (10) расположены снаружи индукционных катушек (2). Изобретение обеспечивает повышение равномерности нагрева и обеспечивает минимальные потери энергии в магнитопроводе. 6 з.п. ф-лы, 24 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройствам индукционного нагрева стальных пластин и пластин из цветных металлов, например алюминия. В частности, изобретение относится к устройствам индукционного нагрева для эффективного нагревания металлических пластин независимо от их толщины и даже в немагнитном состоянии, устраняя в то же время перегрев и точно регулируя температуру краевых участков металлических пластин.

Предпосылки изобретения

Индукционный нагрев металлов за счет применения высокочастотных токов широко используется при термической обработке, например закалке и т.п. Индукционный нагрев применяется для контроля качества металла при производстве тонких металлических пластин и пластин из цветного металла, например стальных или алюминиевых, а также для увеличения производительности путем повышения скорости нагрева и для широкого регулирования объема продукции. Индукционный нагрев применяется в качестве замены традиционного непрямого нагрева при применении газа или электричества.

Индукционный нагрев металлических пластин можно грубо разделить на два способа. Один из них - так называемый LF способ (нагрев продольным магнитным потоком), при котором ток высокой частоты протекает по индукционной катушке, окружающей металлическую пластину, и генерируемый магнитный поток проходит через металлическую пластину в его продольном направлении и индуцирует ток в сечении металлической пластины и нагревает ее. Другой способ - TF способ (нагрев поперечным магнитным потоком), при котором металлическая пластина помещается между магнитными материалами, называемыми индукторами, на которые наматываются первичные обмотки, и магнитный поток, генерируемый за счет протекания тока в первичных обмотках, имеет возможность проходить через индукторы так, что магнитный поток, протекающий между индукторами, пересекает металлическую пластину, индуцируя ток на плоской поверхности металлической пластины и нагревая ее за счет магнитной индукции.

Индукционный нагрев с помощью LF способа имеет хорошую равномерность распределения температуры. Однако индуцированный ток циркулирует в поперечном сечении пластины, и когда пластина имеет малую толщину, то ток не индуцируется до тех пор, пока частота источника питания не увеличится за счет глубины проникновения тока. Кроме того, немагнитные материалы и магнитные материалы, имеющие малую толщину, не могут нагреваться, если температура превышает их точки Кюри, поскольку глубина проникновения тока возрастает.

В то же время индукционный нагрев TF способом имеет отличительную особенность, заключающуюся в том, что металлическую пластину можно нагреть независимо от того, является ли она немагнитной или магнитной, поскольку магнитный поток проходит через поперечное сечение металлической пластины. Кроме того, применение индукторов, имеющих малое удельное магнитное сопротивление, дает возможность уменьшить потери магнитного потока и сконцентрировать магнитный поток между индукторами, обращенными в сторону передней поверхности и задней поверхности металлической пластины, давая возможность усиления эффективности нагрева.

Однако остается проблема, состоящая в том, что распределение температуры стремится к меньшей равномерности. Более того, если металлическая пластина не находится в центре между противоположными индукторами, магнитная пластина притягивается одним из индукторов и температура стремится к дальнейшей девиации.

Далее, индукционный нагрев TF способом имеет недостаток, заключающийся в том, что затруднительно варьировать ширину металлической пластины, а также становится трудно работать с металлической пластиной в случае ее изгибания на непрерывной производственной линии.

Для решения этих проблем патентный документ JP-A-2002-43042 описывает одновитковые катушки индуктивности, которые устанавливаются с отклонением на передней и задней поверхности ленты в направлении перемещения.

Далее патентный документ JP-A-2002-151245 предлагает индукционную катушку ромбовидной формы, в которой нагревательная индукционная катушка, обращенная в сторону материала, подлежащего нагреву, имеет изогнутую продольную ось.

В патентном документе JP-A-2005-209608 авторы настоящего изобретения предлагали индукционную катушку, которая окружает металлическую пластину и смещается в направлении перемещения.

Описание изобретения

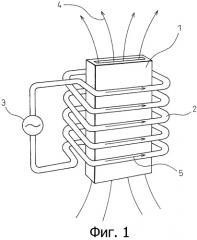

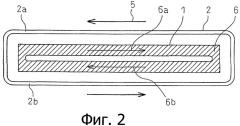

На фиг.1 представлена схема, изображающая индукционный нагрев с помощью традиционного LF способа. Металлическая пластина 1, подлежащая нагреву, окружена индукционной катушкой 2, соединенной с высокочастотным источником питания 3. При протекании первичного тока 5 магнитный поток 4 проходит внутри металлической пластины 1 и электрический ток индуцируется вокруг магнитного потока 4. Металлическая пластина 1 нагревается индуцированным током. Фиг.2 представляет вид в разрезе, изображающий состояние, при котором индуцируется ток в поперечном сечении металлической пластины 1.

Магнитный поток 4, проходящий через металлическую пластину 1, наводит ток 6 в плоскости сечения металлической пластины 1 в направлении, противоположном первичному току 5, протекающему в индукционной катушке 2. Наведенный ток 6 протекает, сосредоточиваясь в диапазоне глубины 8 проникновения тока, представленной формулой (1), от поверхности металлической пластины 1.

δ [mm]=5,03×10+5 (ρ/µrf)0,5 (1), где:

ρ - электрическое удельное сопротивление [Ωm],

µr - относительная магнитная проницаемость [-],

f - частота при нагреве [Hz].

Наведенные токи 6 протекают в противоположных направлениях в зависимости от того, передняя это или задняя поверхность пластины, что показано на фиг.2. Если глубина δ проникновения тока возрастает, то наведенные токи на передней поверхности и на задней поверхности пластины компенсируют друг друга и поэтому в плоскости сечения пластины нет тока.

Электрическое удельное сопротивление ρ металла возрастает с возрастанием температуры и, следовательно, δ возрастает с возрастанием температуры. Кроме того, в ферромагнитных и парамагнитных материалах µr уменьшается при повышении температуры и приближении к точкам Кюри и µr становится равной 1, когда температура превышает точки Кюри.

Немагнитный материал также имеет µr, равную 1. Если µr становится малой, то глубина δ проникновения тока увеличивается согласно формуле (1) в случае немагнитного материала, а также в случае магнитного материала в температурном диапазоне, начинающемся непосредственно перед точкой Кюри и до превышения точки Кюри. В результате подлежащий нагреву материал, имеющий малую толщину, не может далее нагреваться.

Если частота при нагреве равна 10 [KHz], то глубина δ проникновения тока для различных металлов при нормальной температуре составляет около 1 [mm] для алюминия, который является немагнитным материалом, около 4,4 [mm] для SUS304 и около 0,2 [mm] для магнитной стали. С другой стороны, сталь, будучи магнитным материалом, имеет глубину δ проникновения тока около 5 [mm] при 750°С, что превышает его точку Кюри.

Таким образом, чтобы генерируемые в пластине токи передней поверхности и задней поверхности не компенсировали друг друга, пластина должна иметь толщину не менее 10 [mm]. Далее, для того чтобы эффективно использовать мощность тока, требуется толщина 15 [mm].

Обычно термическая обработка применяется для пластин, имеющих различную толщину, начиная от тонкой пластины, такой как фольга толщиной несколько µm и до пластины толщиной свыше 100 mm.

Например, стальные пластины, применяемые в машинах и электроприборах, являющиеся стандартными металлическими пластинами, используемыми в больших количествах, в большинстве случаев имеют толщину не более 3 [mm], в частности не более 2 [mm], после холодной прокатки. Чтобы нагреть эти материалы с помощью LP способа, частота при нагреве должна быть увеличена до уровня не ниже нескольких сотен [KHz]. Однако это условие предполагает наличие оборудования для изготовления источника питания большой мощности и высокой частоты. Во многих случаях трудно реализовать аппаратуру такой высокой частоты в промышленном масштабе.

Рассматриваемый в патентном документе JP-A-2002-43042 способ относится к способу TF системы, при котором индукционные катушки устанавливаются под и над пластиной. Магнитный поток образуется поочередно в направлении перемещения металлической пластины. Поскольку верхняя и нижняя катушки сдвигаются, то области возникают попеременно, т.е. области, где магнитные потоки компенсируют друг друга, так как они генерируются верхней и нижней катушками, и области, где магнитный поток пересекает зону поперек, давая возможность предотвращать концентрирование магнитного потока.

Таким образом, способ дает возможность устранить ряд проблем, присущих традиционному TF способу, в отношении того, что магнитный поток концентрируется в краевых участках, вызывая перегрев краев. Однако все еще остается проблема, заключающаяся в том, что существуют области, где магнитные потоки взаимно компенсируются, и в связи с одновитковой катушкой больший ток должен протекать по катушке, чтобы ввести мощность в ленту и увеличить напряженность поля. Кроме того, эффективность уменьшается из-за увеличения потерь в меди обмотки.

С целью увеличения эффективности верхняя и нижняя одновитковые катушки должны быть введены близко к ленте, как раскрыто в патентном документе JP-A-2002-43042. Однако, поскольку лента, которая перемещается посреди одновитковой катушки, изменяет свою форму или вибрирует, то трудно нагреть ленту большой ширины и сечения в процессе ее перемещения.

Согласно способу, рассмотренному в патентном документе JP-A- 2002-151245, в том направлении, в котором перемещается металл, нагревательная индукционная катушка, имеющая наибольшую используемую часть в центре относительно ширины, устанавливается так, чтобы быть обращенной в сторону поверхности металла, и суммарная ширина катушки вдоль направления перемещения металлического материала поддерживается постоянной. Согласно этому способу металлический материал нагревается за счет рассеивания магнитного потока из индукционной катушки, которая обращена в сторону металлического материала. Если расстояние от индукционной катушки увеличивается, то не существует гарантии, что магнитный поток пройдет через металл. Кроме того, металл не будет нагреваться до тех пор, пока он не будет подвинут близко к индукционной катушке. Если форма металла плохая и расстояние до индукционной катушки изменяется, то происходит большое отклонение температуры.

Далее, индукционная катушка имеет ромбовидную форму, так что ее ширина остается по существу одинаковой в направлении перемещения. Однако ромбовидная форма не может реагировать на изменение ширины пластины. Несмотря на то, что предусмотрен поворотный механизм, время нагрева не является одинаковым в направлении перемещения, когда работает поворотный механизм, и поэтому температура не может поддерживаться постоянной. Очень трудно реализовать в промышленном масштабе поворотный механизм для нагревательного прибора, который выдает ток большой величины.

Ни один из двух вышеприведенных патентных документов не подходит для нагрева в замкнутом контуре, в котором металл окружен индукционной катушкой. Следовательно, нет надежной гарантии, что магнитный поток проходит через металл. Более того, на нагрев сильно влияет расстояние от индукционной катушки и трудно контролировать магнитную индукцию, так как количество витков индукционной катушки не может изменяться.

С целью устранения недостатков вышеописанных нагревательных устройств в патентном документе JP-A-2005-209608 предусмотрено, что индукционные катушки, окружающие металлическую пластину, отклоняются в том направлении, в котором перемещается металлическая пластина так, что не происходит взаимного влияния среди независимых токов, наведенных в металлической пластине индукционными катушками, обращенными в сторону передней и задней поверхностей металлических пластин, при этом токи наводятся индукционными катушками, обращенными в сторону передней и задней поверхностей металлической пластины. Более того, в этом документе описано, что может быть нагрета даже металлическая пластина толщиной меньше глубины проникновения тока, как немагнитная, так и магнитная, например железная, в немагнитной зоне при температуре выше ее точки Кюри. Далее, поскольку индукционные катушки окружают металлическую пластину, удерживаясь на ней, магнитный поток пересекает металлическую пластину, что является большим практическим преимуществом, состоящим в том, что металлическая пластина может быть без труда нагрета, даже если существует пространство между пластиной и индукционными катушками.

Однако ток, наведенный в центре металлической пластины, имеет тенденцию концентрироваться, когда протекает по краевым участкам металлической пластины, т.е. течет ток с высокой плотностью и наведенный ток протекает по краевым участкам в течение продолжительного периода времени, поскольку передняя и задняя индукционные катушки разделены. Поэтому краевые участки пластины имеют тенденцию к перегреву и условия (величина отклонения между передней и задней индукционными катушками, ширина индукционной катушки и т.д.) для получения распределения с малыми отклонениями температуры ограничены.

Три вышеописанных системы дают возможность регулирования процесса немагнитного нагрева, но сложны при точном контроле распределения температуры при нагреве. Если существующие печи оборудовать этими системами, то деформация металлической пластины затрудняет сужение зазора между металлической пластиной и индукционными катушками. Кроме этого, трудно соответствующим образом реагировать на изменение ширины или на изгиб металлической пластины.

Чтобы контролировать ток, протекающий через краевые участки пластины, настоящие заявители предлагали в патентных документах WO 2006/088067 и WO 2006/088068 способ регулирования плотности тока, протекающего через краевые участки пластины, и времени нагрева за счет, например, наклона индукционной катушки на краевых участках пластины, а также способ преодоления изгибания и изменения ширины пластины. Способы, описанные в патентных документах WO 2206/088067 и WO 2006/088068, дают возможность в большей степени контролировать распределение температуры по сравнению с вышеописанными способами, но все же не сокращают девиацию температуры между краевыми участками металлической пластины и ее центральной частью до приемлемой величины в зависимости от некоторых условий.

Настоящее изобретение предлагает решить проблемы, относящиеся к индукционному нагреву металлических пластин, присущих традиционным LF и TF способам. Цель настоящего изобретения - создание устройства индукционного нагрева не только для магнитных материалов, но также и для немагнитных материалов и немагнитной зоны, а также для металлических пластин толщиной не более 10 мм с помощью индукционной катушки, сохраняя достаточно большой зазор между металлической пластиной и индукционной катушкой, позволяя добиться более высокой степени контролируемости температуры по сравнению с устройствами индукционного нагрева, описанными в вышеприведенных патентных документах WO 2006/088067 и WO 2006/088068, а также давая возможность эффективного реагирования на изменение ширины и изгибания, что в результате приводит к высокой эффективности нагрева.

Сущность настоящего изобретения состоит в следующем.

(1) Устройство для индукционного нагрева металлической пластины, которая перемещается внутри охватывающей ее индукционной катушки, характеризуется тем, что в вертикально проецируемом изображении на металлическую пластину проводники, являющиеся частями индукционной катушки, расположенные на передней стороне поверхности и на задней стороне поверхности металлической пластины, размещены так, чтобы не перекрывать друг друга в продольном направлении металлической пластины в центральной части металлической пластины в ее поперечном направлении;

проводник, по меньшей мере, на передней стороне поверхности или задней стороне поверхности расположен так, чтобы находиться в наклонном положении относительно поперечного направления металлической пластины, или проводники на передней стороне поверхности и задней стороне поверхности расположены так, чтобы, по меньшей мере, частично перекрывать друг друга в вертикально проецируемых изображениях в продольном направлении металлической пластины, по меньшей мере, на одном краевом участке металлической пластины в ее поперечном направлении; и

магнитопровод расположен так, что охватывает край металлической пластины от ее передней стороны поверхности до задней стороны поверхности снаружи проводника, который расположен наклонно, или снаружи части проводника, которая соединяет центральную часть проводника с краевой частью проводника, расположенного так, чтобы, по меньшей мере, частично перекрывать друг друга в вертикально проецируемых изображениях.

(2) Устройство для индукционного нагрева, как упомянуто выше в п.(1), в котором проводники на передней поверхности и на задней поверхности расположены так, чтобы не было наложения одного на другой в продольном направлении металлической пластины в центральной части металлической пластины в ее поперечном направлении, при этом проводник, по меньшей мере, передней стороны или задней стороны расположен так, чтобы иметь наклон по отношению к поперечному направлению металлической пластины, или проводники на передней стороне поверхности и задней стороне поверхности расположены так, чтобы было, по меньшей мере, частичное наложение одного на другой в продольном направлении металлической пластины, по меньшей мере, на одном краевом участке металлической пластины в ее поперечном направлении; и

магнитопровод расположен так, что охватывает краевые участки металлической пластины от передней поверхности до задней поверхности металлической пластины, чтобы создавать магнитный поток, который компенсирует дополнительные контуры тока, образующиеся при прохождении наведенного тока в соответствии с формой расположения проводников, причем дополнительные контуры, наведенные с наружной стороны проводника, который расположен наклонно, или с наружной стороны той части проводника, который соединяет центральную часть проводника с краевой частью проводника, который расположен так, чтобы, по меньшей мере, частично перекрывать друг друга на плоскости металлической пластины, нагреваемой путем индукционного нагрева.

(3) Устройство для индукционного нагрева, как упомянуто выше в п.(1) или (2), в котором вертикально проецируемое изображение проводников имеет форму шестиугольника, параллелограмма, трапеции, прямоугольника, где центральные части вертикально проецируемого изображения являются параллельными, окружностью, эллипсом или параллельными линиями.

(4) Устройство для индукционного нагрева, как упомянуто выше в любом из пунктов (1)-(3), в котором магнитопровод установлен так, чтобы охватывать переднюю и заднюю поверхности краевого участка металлической пластины.

(5) Устройство для индукционного нагрева, как упомянуто выше в любом из пунктов (1)-(4), в котором магнитопровод имеет форму плоской пластины или U-образную форму в поперечном сечении.

(6) Устройство для индукционного нагрева, как упомянуто выше в любом из пунктов (1)-(5), в котором положения магнитопроводов являются изменяемыми относительно металлической пластины.

(7) Устройство для индукционного нагрева, как упомянуто выше в любом из пунктов (1)-(6), в котором проводник, по меньшей мере, передней поверхности или задней поверхности может перемещаться в поперечном направлении металлической пластины, и магнитопроводы перемещаются, поскольку взаимосвязаны с проводниками.

Понятие «продольное направление металлической пластины», упоминаемое в настоящем описании, означает направление, в котором перемещается металлическая пластина (в том же направлении, что и линия конвейера).

Индукционный нагрев в соответствии с настоящим изобретением дает возможность нагревать не только листовой материал большой толщины и тонкие пластины в магнитоактивной области, но также нагревать нежелезные металлические пластины, такие как немагнитные алюминиевые и медные, имеющие малое удельное сопротивление, а также магнитные материалы, такие как железо и т.п., которые находятся в немагнитной области при температурах выше их точек Кюри и которые невозможно нагреть, используя традиционные способы индукционного нагрева.

Кроме того, применение магнитопроводов вместе с индукционной катушкой позволяет уменьшать или предотвращать перегрев на краевых участках металлической пластины.

Устанавливая в соответствующие положения магнитопроводы и перекрытие передних и задних магнитопроводов на краевых участках металлической пластины, можно легко и точно регулировать распределение температуры нагрева.

Более того, может выпускаться прочная высококачественная продукция путем обеспечения нагрева при скорости, поддерживающей распределение температуры, которое удовлетворяет требованиям металлургии, таким как воздействие нагрева при сохранении требуемого распределения температуры, чтобы устранить температурную девиацию, вносимую от предшествующей стадии в устройство индукционного нагрева, и учитывая температурные характеристики на последующих стадиях, следовательно, устраняя влияние на качество, вызванное отклонениями в процессе работы.

Кроме того, поскольку отсутствует эффект тепловой инерции, что является проблемой в печи, нагреваемой газом, имеется возможность свободно регулировать степень нагрева, даже когда требуется изменить температуру в печи в связи с изменением толщины пластины, ширины пластины и изменением сорта материала. Соответственно, не требуется менять скорость прохождения пластины. Следовательно, не требуется применения стяжки, которая обычно применяется в печи, нагреваемой газом, до тех пор, пока не будет достигнута устойчивая работа печи, когда температура в печи изменяется.

Соответственно, выпуск продукции может продолжаться без уменьшения скорости прохождения плиты, не нарушая производительность и предоставляя намного больше свободы при планировании работы.

Более того, устройство индукционного нагрева согласно изобретению способно справиться не только с проблемой изменения толщины и ширины пластины, но также и с гибкостью решать проблемы, связанные с такими переменными факторами, как изгибание, а также имеет преимущества не только в получении требуемой температуры, но и в устранении необходимости применения большого количества установок индукционных катушек для соответствия различным значениям ширины пластин, что снижает стоимость оборудования.

Краткое описание чертежей

Фиг.1 - схема, изображающая традиционную систему индукционного нагрева LF типа;

фиг.2 - вид в разрезе, изображающий наведенный ток, протекающий в поперечном сечении тонкой металлической пластины, согласно традиционной системе индукционного нагрева LF типа;

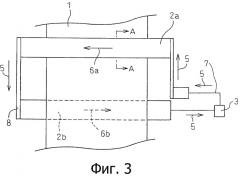

фиг.3 - схема горизонтальной проекции, изображающая индукционный нагрев с помощью использования передней и задней индукционных катушек в наклонном положении;

фиг.4 - схема горизонтальной проекции, изображающая, как образуется ток в поперечном сечении А-А схемы, представленной на фиг.3;

фиг.5(а) и 5(b) - схемы, изображающие ток, наведенный в металлической пластине с помощью индукционного нагрева, представленного на фиг.3;

фиг.6 - схема горизонтальной проекции, изображающая систему индукционного нагрева, в котором передняя и задняя индукционные катушки отходят в центре и наклонены вблизи краевых участков металлической пластины;

фиг.7 - схема горизонтальной проекции, изображающая ток, наведенный в металлической пластине катушками, расположенными, как указано на фиг.6;

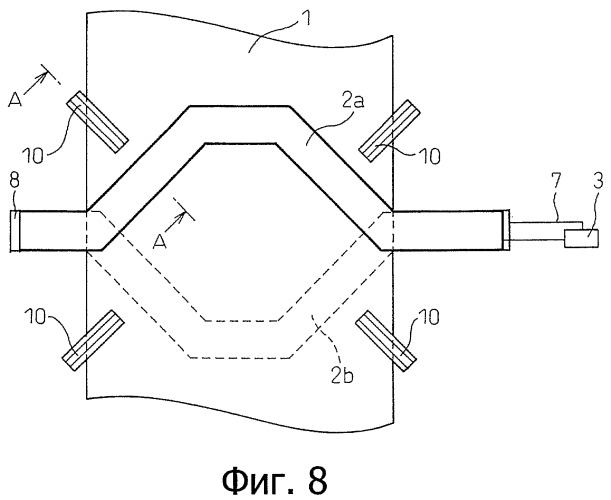

фиг.8 - схема горизонтальной проекции, изображающая устройство индукционного нагрева согласно настоящему изобретению;

фиг.9(а) и 9(b) - схемы горизонтальных проекций, изображающие действие магнитопроводов в устройстве индукционного нагрева согласно изобретению, представленном на фиг.8;

фиг.10 - схема горизонтальной проекции, изображающей устройство на примере, где количество магнитопроводов, закрывающих краевые участки металлической пластины, изменяется в устройстве индукционного нагрева согласно изобретению;

фиг.11 - схема горизонтальной проекции, изображающая взаимосвязь между магнитопроводом и металлической пластиной;

фиг.12 - схема горизонтальной проекции, изображающей устройство на примере, где магнитопроводы установлены не вертикально к наклонным индукционным катушкам в устройстве индукционного нагрева согласно изобретению;

фиг.13 - схема горизонтальной проекции, изображающей устройство на примере, где только передняя индукционная катушка наклонена и обращена в сторону краевых участков пластины в устройстве индукционного нагрева согласно изобретению;

фиг.14 - схема горизонтальной проекции, изображающей устройство на примере, где передняя и задняя индукционные катушки наклонены и обращены к краевым участкам пластины в устройстве индукционного нагрева согласно изобретению;

фиг.15 - схема горизонтальной проекции, изображающей ток, наведенный в металлической пластине в соответствии с фиг.14;

фиг.16 - схема горизонтальной проекции устройства на примере, где передняя и задняя индукционные катушки наклонены только вдоль их одной стороны и обращены к краевым участкам пластины в устройстве индукционного нагрева согласно изобретению;

фиг.17 - схема горизонтальной проекции устройства на примере, где передняя и задняя индукционные катушки расположены дугообразно на сторонах краевых участков металлической пластины в устройстве индукционного нагрева согласно изобретению;

фиг.18(а) - схематически показанная горизонтальная проекция устройства на примере, где передняя и задняя индукционные катушки расположены в направлении перемещения около краевых участков металлической пластины в устройстве индукционного нагрева и где передняя и задняя индукционные катушки накладываются одна на другую на сторонах краевых участков;

фиг.18(b) - схематически показанная горизонтальная проекция устройства на примере, где передняя и задняя индукционные катушки расположены в направлении перемещения около краевых участков металлической пластины в устройстве индукционного нагрева согласно изобретению и где передняя и задняя индукционные катушки не накладываются одна на другую на сторонах краевых участков;

фиг.19 - схематически показанная горизонтальная проекция устройства на примере, где магнитопроводы расположены снаружи передней и задней индукционных катушек и снаружи краевых участков металлической пластины в устройстве индукционного нагрева согласно изобретению;

фиг.20 - схематически показанная горизонтальная проекция, изображающая способ регулирования распределения температуры нагрева с помощью применения магнитопроводов, расположенных около краевых участков металлической пластины в устройстве индукционного нагрева согласно изобретению;

фиг.21 - вид сбоку устройства на примере, где магнитопровод имеет возможность двигаться в устройстве индукционного нагрева согласно изобретению;

фиг.22(а) и 22(b) - иллюстрация того, как устранить изгибание при изменении ширины металлической пластины в устройстве индукционного нагрева согласно изобретению;

фиг.23 - схема, изображающая магнитопровод, имеющий форму плоской пластины в соответствии с вариантом реализации изобретения;

фиг.24 - схема, изображающая магнитопровод U-образной формы в соответствии с вариантом реализации изобретения.

Лучший вариант осуществления изобретения

В описанных ниже со ссылкой на чертежи вариантах осуществления изобретения рассматривается случай IT (одновитковый) с целью упрощения описания. Однако изобретение не ограничено только применением IT, оно может быть реализовано при большом количестве витков.

Фиг.8 схематически изображает устройство индукционного нагрева согласно настоящему изобретению, а на фиг.9(а) и 9(b) показаны схемы сечения А-А около краевого участка металлической пластины. Индукционная катушка, описанная ниже, является общим термином для катушки, образованной с помощью проводника в виде трубки, провода или пластины, выполненной из хорошо проводящего материала, и окружает подлежащий нагреванию материал одним или более витками. Форма проводника, окружающего подлежащий нагреванию материал, может быть и прямоугольной, и круглой без определенных ограничений. Желательно, чтобы материалом проводника являлась медь или алюминий, имеющие хорошую электропроводность.

В настоящем изобретении, как показано на фиг.3, проводники расположены так, что когда проводники 2а и 2b, являющиеся частью индукционных катушек, на передней поверхности и на задней поверхности металлической пластины 1, которая перемещается внутри индукционной катушки, вертикально проецируются на металлическую пластину, то вертикально проецируемые изображения проводников на переднюю и на заднюю поверхности отличаются друг от друга в продольном направлении металлической пластины.

Если ток 5 катушки течет из высокочастотного источника питания (3), магнитный поток 4 проходит через металлическую пластину 1 по диагонали, и ток 6а наводится магнитным потоком, как показано на боковом разрезе на фиг.4 (сечение А-А на фиг.3) (с целью простоты описывается только проводник 2а). Следовательно, наведенный ток протекает, даже если толщина пластины t превышает глубину 5 проникновения тока 6а, наведенного за счет наклонного расширения пути тока.

Поскольку проводники 2а и 2b, являющиеся частью индукционной катушки, расположены, будучи наклонными, в направлении перемещения металлической пластины, ток 6а, наведенный проводником 2а на передней стороне поверхности, и ток 6b, наведенный проводником 2b на задней стороне поверхности, не оказывают взаимовлияния друг на друга. В цельной металлической пластине 1 создается кольцевой ток, как показано на фиг.5(а), и металлическая пластина 1 может быть нагрета, даже если она изготовлена из немагнитного материала. На фиг.5(b) представлено поперечное сечение А-А согласно фиг.5(а).

Однако ток 6с, который течет через краевые участки металлической пластины, вызывает ослабление реактивного сопротивления по отношению к первичному току, который течет через проводник, соединяющий передний проводник 2а с задним проводником 2b, или течет через проводник 7, который соединяет передний и задний проводники 2а и 2b с источником питания. Ток 6с усиливается к краевым участкам пластины и поэтому его путь становится узким, на основании чего магнитный поток, созданный первичным током, протекающим через проводники 7 и 8, проходит в концентрированном виде через краевые участки, имея кратчайшее расстояние от металлической пластины.

Таким образом, плотность тока увеличивается на краевых участках металлической пластины, и краевые участки металлической пластины нагреваются дольше, чем середина на величину, эквивалентную расстоянию d3, что является причиной перегрева на краевых участках металлической пластины.

Согласно настоящему изобретению, как показано на фиг.6, по меньшей мере, проводник 2а на передней поверхности или проводник 2b на задней поверхности, являющиеся частями индукционной катушки, обращенной к краевым участкам металлической пластины, имеют такую форму, чтобы передвигаться по диагонали к краевым участкам, и расположены так, чтобы находиться по диагонали по отношению к поперечному направлению металлической пластины на ее краевых участках. Стрелки на проводниках 2а и 2b на фиг.6 указывают направление токов катушки. Фиг.6 изображает пример, в котором и проводники на передней поверхности, и проводники на задней поверхности наклонены на обоих краевых участках металлической пластины и имеют форму шестиугольника, когда они вертикально проецируются на металлическую пластину. Благодаря применению индукционных катушек такой формы на плоскости металлической пластины 1 генерируется кольцевой ток в форме, соответствующей форме расположения проводников, т.е. почти такой же, как форма расположения проводников, и путь прохождения кольцевого тока представлен толстыми сплошными линиями на фиг.7. Стрелки на кольцеобразном пути тока указывают направление наведенного тока. Следовательно, путь тока не становится узким на краевых участках металлической пластины по сравнению с вышеупомянутым случаем на фиг.5, и плотность тока не становится высокой. Кроме того, в этом примере проводники, формирующие переднюю и заднюю индукционные катушки, расположены близко друг к другу около краевых участков металлической пластины, давая возможность сократить время нагрева индукционным током, протекающим через краевые участки, и более эффективно предупреждать перегрев на краевых участках металлической пластины тогда, когда передняя и задняя индукционные катушки расположены параллельно, как показано на фиг.3.

Однако благодаря эксперименту и анализу понятно, что хотя ток, в основном, протекает по участку, окруженному толстыми сплошными линиями на фиг.7, часть тока инвертируется на краевых участках металлической пластины, создавая дополнительные контуры 9 наведенного тока, как показано на фиг.7. Когда нагрев должен быть проведен при строгом контролировании девиации температуры, токи дополнительных контуров 9 часто становятся существенными. Следовательно, часто встает проблема, касающаяся приостановки перегрева при повышении температуры на краевых участках металлической пластины в связи с кругообразным движением токов на краевых участках металлической пластины.

В связи с этим согласно настоящему изобретению магнитопроводы 10 установлены снаружи индукционных катушек, которые наклонены, как показано на фиг.8.

Фиг.9(а) и 9(b) схематически представляют сечения по линии А-А фиг.8, изображающие прохождение магнитного потока, созданного первичным током, протекающим по проводнику 2а, который является частью индукционной катушки. Фиг.9(а) и 9(b) показывают распределение магнитных потоков в зависимости от направлений первичного тока. Магнитопроводы 10 установлены снаружи проводников, которые расположены по диагонали, как описано выше, охватывая краевые участки металлической пластины от ее передней поверхности до задней поверхности. Хотя не существует определенного ограничения в отношении формы, фиг.9 изображает пример применения магнитопроводов U-образной формы в поперечном сечении. В соответствии с фиг.9(а) магнитопровод устанавливается снаружи проводника 2а, который является частью индукционной катушки, около краевого участка металлической пластины 1. Около магнитопровода 10 магнитный поток 11, созданный первичным током, протекающим по проводнику 2а, разделяется на магнитный поток 11а, неосновную часть потока 11, который проходит через краевой участок металлической пластины 1, и на поток 11b, главную часть потока 11, который проходит через магнитопровод 10, имеющий малое удельное магнитное сопротивление. Магнитный поток 11b, входя в магнитопровод 10, выходит к плоскости, противоположной той, которая обращена в сторону проводника 2а и, следовательно, вызывает наведение тока в направлении, противоположном направлению тока, наведенного на краевом участке металлической пластины проводником 2а. Соответственно, в отношении тока, наведенного в металлической пластине первичным током, протекающим по проводнику 2а, наведенный ток, образующий дополнительный контур на краевом участке металлической пластины, и ток, наведенный магнитопроводом, компенсируют друг друга. Это ведет к уменьшению тока, который протекает на краевом участке металлической пластины в случае отсутствия магнитопровода 10, и устраняет перегрев на краевом участке пластины. Даже если направление первичного тока изменяется, как показано на фиг.9(b), принцип действия и результат являются такими же, как в случае, изображенном на фиг.9(а).

Магнитопровод может быть магнитопроводом, имеющим относите