Многоканальный рентгенорадиометрический сепаратор

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых и может быть использовано при кусковой или поточно-кусковой радиометрической сортировке руд. Техническим результатом изобретения является повышение точности определения характеристик единичного штуфа в полете при увеличении быстродействия исполнительных органов. Сепаратор включает многоканальный виброраскладчик штуфов руды, облучающе-измерительное устройство, рентгеновский излучатель с коллиматором, средства детектирования рентгеновского излучения и исполнительные органы, размещенные в каждом канале и связанные с системой управления, а также приемные бункеры концентрата и хвостов сепарации. Виброраскладчик снабжен формирователем траектории падения штуфов в виде склиза. Склиз повторяет профиль желобов виброраскладчика, установлен со стороны разгрузочного конца виброраскладчика под тупым углом к последнему и закреплен на раме. Облучающе-измерительное устройство размещено по другую сторону зоны свободного падения штуфов, а средства детектирования рентгеновского излучения представляют линейку автономно функционирующих приемных блоков. Каждый из приемных блоков содержит детектор рентгеновского излучения и блок формирования сигналов управления исполнительными органами данного канала. Исполнительные органы выполнены в виде пневматических выдувающих сопел по два на каждый канал, установленных в ряд с периодичностью желобов симметрично их продольным осям и подключенных через пневмоклапаны к блоку формирования сигналов управления исполнительными органами канала. Щель коллиматора рентгеновского излучателя, упомянутая линейка автономно функционирующих приемных блоков и установленные в ряд выдувающие сопла расположены параллельно друг другу. 5 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к обогащению полезных ископаемых и может быть использовано при кусковой или поточно-кусковой радиометрической сортировке руд.

Известно, что эффективность автоматизированной радиометрической сепарации руд определяется выбором средства транспортировки при обеспечении возможно более высоких скоростей перемещения штуфов через облучающе-измерительное устройство (ОИУ). Производительность может быть увеличена при многоручьевой сепарации, а затраты снижены за счет использования общих узлов формирования потока кусков. Для мелкой фракции - с массой до нескольких десятков - единиц сотен грамм, предпочтительной является сортировка в свободном падении куска (см. например, GB 1103591, Slight, 21.02.1968).

Известны технические решения, рассматривающие как схемы, так и конструкцию сепараторов. В патенте (US 4848590, Kelly, 18.07.1989) описано устройство для многосортовой радиометрической сортировки кусков, содержащее многоручьевой вибролоток, оптический анализатор прохождения и скорости куска, рентгеновские анализаторы и выдувающие сопла, управляемые системой автоматики. Сход кусков и их сепарация осуществляется непосредственно на склизе. Рентгенофлуоресцентный сепаратор (SU 1391739 A1, "ЦВЕТМЕТАВТОМАТИКА", 30.04.1988) содержит бункер для руды, два последовательно установленных вибрационных питателя, первый из которых разравнивает руду, а второй формирует в монослой, который подвергается контролю посредством радиометрических средств. Шиберное устройство, управляющее потоком руды по сигналам с радиометрических средств, направляет руду в бункеры в соответствии с разделительными параметрами.

В патенте RU 2069100 C1, Волков и др., 20.11.1996 описан рентгенометрический сепаратор, содержащий по два источника излучения и регистратора вторичного излучения, установленных в кожухах напротив друг друга с противоположных сторон наклонного транспортера, а выдувающие пневмоэжекторы установлены на участке свободного падения. Два последовательно подключаемых источника излучения и анализатора направлены на решение задачи компенсации запыленности окон измерительных средств.

Известно устройство для покусковой сепарации руд (CN 2229844 U, YUANKE LI 26.06.1996). Оно содержит установленный на раме многоканальный раскладчик, образованный за счет выполнения ряда канавок непосредственно в полотне по длине ленты конвейера, измерительное устройство и пневматическое исполнительное устройство, подключенные к блоку управления процессом сепарации. Однако такое решение не обеспечит точного позиционирования штуфов при износе канавок при предусматриваемой в этом решении диагностике штуфов «на просвет» через полотно ленты. Кроме того, неисправность одного из каналов, а в каждой канавке имеется индивидуальные измеритель и исполнительное устройство, сведет на нет результат всей многоканальной сортировки.

Описан рентгенорадиометрический сепаратор по патенту RU 2344885 C2, ПЕТЦОЛЬД и др., 27.01.2009 - прототип. Он содержит раму, на которой установлен наклонный лоток, связанный с ленточным конвейером, облучающе-измерительное устройство и выдувающее устройство с выдувающими соплами, расположенными на участке падения после конвейерной ленты, бункеры для сбора продуктов. Источник рентгеновского излучения размещен над конвейерной лентой, а детекторные средства - линейки детекторов, состоящие из множества отдельных элементов, расположены поперек конвейерной ленты и имеют спектральные фильтры для использования более двух уровней энергии. Устройство имеет кожух для экранирования излучения.

Однако данное устройство использует схему «на прохождение» излучения через ленту и контролируемый кусок, что обусловлено спецификой сепарируемого материала. Кроме того, производится сканирование по всей ширине ленты транспортера, т.к. сепаратор не использует классификацию крупности сортируемого продукта и не предусматривает средств образования ручьев сепарируемого материала.

Известно устройство для рентгенорадиометрического обогащения минерализованной горной массы (RU 2151643 C1, Канцель и др., 27.06.2000), построенное по классической схеме. Оно включает подбункерный питатель штуфов сепарируемого материала вибрационного типа, раскладчик штуфов, ленточный конвейер, ОИУ, блок исполнительных механизмов, приемные бункеры концентрата и хвостов сепарации, а также блок управления. Устройство позволяет проводить как покусковую, так и порционную сортировку.

Описаны конструкции отдельных функциональных узлов радиометрических сепараторов. Так, в изобретении RU 2168365 C2, Коренев О.В. и др., 10.06.2001 описано сортирующее устройство радиометрического сепаратора, в котором исполнительный узел изменения траектории сортируемого материала выполнен в виде двух отклоняющих механизмов - отбойного шибера и сопла с возможностью импульсного выброса жидкости или газа, последовательно расположенных по вертикали на разных высотах. В патенте RU 2153453 C2, Федоров Ю.О. и др., 27.07.2000, описан вибрационный конвейер-питатель для покусковой подачи сыпучего материала с возможностью регулирования производительности и одновременно отделение мелкой фракции. В изобретении (RU 2158917 C2, Коренев О.В. и др., 10.11.2000) описано рудоконтролирующее устройство, блок излучения-детектирования рентгеновского излучения которого подвижно установлен на опорной раме с возможностью поворота с помощью мотор-редуктора в сторону градуировочного узла - кассетного блока стандартных образцов.

Наиболее близким к патентуемому является четырехручьевый рентгенорадиометрический сепаратор типа СРФ (сепаратор рентгеновский флуоресцентный), описанный в статье: Ю.О.Федоров, Пособие по рентгенорадиометрической сепарации, ООО «РАДОС», 2006 (http://rados.ru/info-article.html?st=10 - прототип). Рентгенорадиометрический сепаратор включает четырехканальный виброраскладчик штуфов руды в виде наклонной поверхности с параллельными желобами для формирования зоны свободного падения штуфов: а) облучающе-измерительное устройство, содержащее установленный в корпусе рентгеновский излучатель с коллиматором и блок детектирования рентгеновского излучения; б) исполнительные органы - шиберные механизмы электромагнитного типа, размещенные в каждом канале, связанные с системой управления. Приемные бункеры концентрата и хвостов сепарации установлены на раме.

Прототипу свойственны некоторые недостатки, в частности, по производительности. Однако увеличить число параллельных желобов невозможно из-за больших габаритов в горизонтальной плоскости блоков детектирования. Кроме того, если на сортировку направлять сразу весь класс (-150+20) мм (модуль грохочения равен 7,5), то раскладка, и, как следствие, показатели сортировки будут далеки от оптимальных. Кроме того, шиберный механизм, в основном, работает на частотах не выше 10 Гц, что также ограничивает возможное быстродействие, а потому и производительность.

Настоящее изобретение направлено на повышение производительности многоканального рентгенорадиометрического сепаратора и повышение качества сепарации.

Рентгенорадиометрический сепаратор включает многоканальный виброраскладчик штуфов руды в виде наклонной поверхности с параллельными желобами и установленные в зоне свободного падения штуфов: облучающе-измерительное устройство, содержащее установленный в корпусе рентгеновский излучатель с коллиматором, средства детектирования рентгеновского излучения и исполнительные органы, размещенные в каждом канале и связанные с системой управления, приемные бункеры концентрата и хвостов сепарации, установленные на раме.

Патентуемый сепаратор отличается от прототипа тем, что виброраскладчик снабжен формирователем траектории падения штуфов в виде склиза, повторяющего профиль желобов виброраскладчика, установленного со стороны разгрузочного конца виброраскладчика под тупым углом к последнему и закрепленного на раме. Облучающе-измерительное устройство размещено по другую сторону зоны свободного падения штуфов, а средства детектирования рентгеновского излучения представляют линейку автономно функционирующих приемных блоков, каждый из которых содержит детектор рентгеновского излучения и блок формирования сигналов управления исполнительными органами данного канала. Исполнительные органы выполнены в виде пневматических выдувающих сопел по два на каждый канал, установленных в ряд с периодичностью желобов симметрично их продольным осям и подключенных через пневмоклапаны к блоку формирования сигналов управления исполнительными органами канала. Щель коллиматора рентгеновского излучателя, упомянутая линейка автономно функционирующих приемных блоков и установленные в ряд выдувающие сопла расположены параллельно друг другу.

Сепаратор может характеризоваться тем, что виброраскладчик штуфов руды содержит восемь каналов, образованных желобами, имеющими полуцилиндрический или U-образный профиль сечения. В каждом канале в месте перехода виброраскладчика к склизу установлена качающаяся заслонка, выполненная с возможностью поштучного выведения штуфов при сходе на склиз, при этом качающиеся заслонки всех каналов установлены на общей горизонтальной оси, закрепленной на виброраскладчике.

Сепаратор может характеризоваться и тем, что содержит калибратор чувствительности, выполненный в виде совокупности моделей штуфов с известными параметрами и механизма, обеспечивающего их попеременный ввод в зону свободного падения штуфов, связанного с системой управления.

Сепаратор может характеризоваться также тем, что приемный блок содержит установленные в корпусе щелевой коллиматор, счетчик рентгеновского излучения, подключенный через фильтр к источнику питания и средствам усиления и формирования сигналов, связанным с блоком обработки сигналов и управления пневмоклапанами канала и микроконтроллером, выполненный с возможностью подключения по сети Ethernet к системе управления сепаратором, при этом корпус выполнен в форме параллелепипеда, а коллиматор, примыкающий к окну счетчика, закреплен в отверстии на боковой поверхности корпуса.

Сепаратор может характеризоваться также и тем, что пневматические выдувающие сопла имеют датчики давления, подключенные к блоку обработки сигналов и управления пневмоклапанами канала.

Сепаратор может характеризоваться, кроме того, тем, что система управления включает связанные с возможностью обмена информацией блок управления процессом сепарации, блок управления калибратором, блок управления облучательным устройством, блок управления механизмами и интерфейс для агрегации в автоматизированную систему управления рудосепарации фабрики.

Технический результат изобретения - формирование более плотного потока с устойчивой траекторией свободного падения штуфов и их сепарацией, т.е. повышение достоверности определения характеристик единичного штуфа в полете при обеспечении быстродействия исполнительных органов. Это обеспечивается как увеличением числа каналов и их конструктивным выполнением, так и введением дополнительных средств формирования оптимальной траектории штуфов, оптимизацией размещения системы измерений параметров штуфов в единой конструкции и организацией выталкивающего усилия за счет использования пары сопел.

Сущность изобретения раскрывается на чертежах,

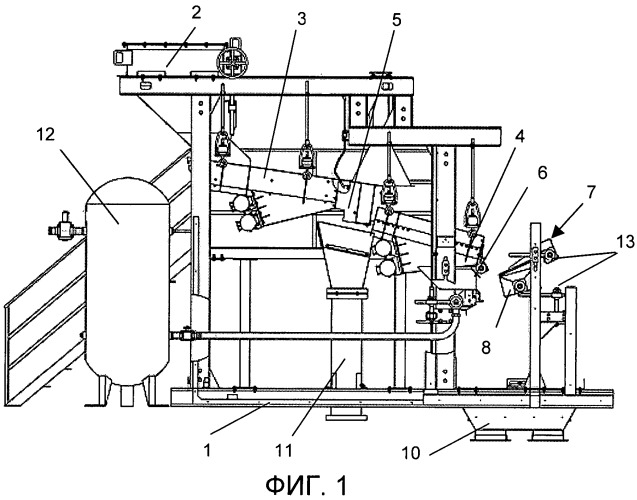

где фиг.1 - вид сепаратора в сборе;

фиг.2 - конфигурация узлов в зоне свободного падения штуфов (укрупнено);

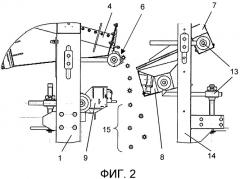

фиг.3 - конструкция виброраскладчика;

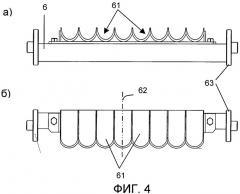

фиг.4 - конструкция склиза;

фиг.5 - вид на раскладчик, качающуюся заслонку, склиз и блок исполнительных органов (укрупнено);

фиг.6 - конструкция блока исполнительных органов;

фиг.7 - размещение выдувающих сопел на ресивере;

фиг.8 - рентгеновский излучатель с коллиматором;

фиг.9 - вид на механизм юстировки и блок детектирования рентгеновского излучения;

фиг.10 - конструкция блока детектора рентгеновского излучения;

фиг.11 - блок-схема блока фиг.10;

фиг.12 - конструкция калибратора чувствительности;

фиг.13 - блок-схема управления калибратором;

фиг.14 - блок-схема системы управления сепаратором;

фиг.15 - алгоритм функционирования сепаратора.

На фиг.1 представлен общий вид сепаратора, а на фиг.2 - укрупненно конфигурация узлов в зоне свободного падения штуфов. Сепаратор содержит установленные на раме 1 бункер 2, питатель-грохот 3, электромеханический виброраскладчик 4, течку 5 просыпи, склиз 6, облучательное устройство 7, блок 8 детекторов рентгеновского излучения, блок 9 исполнительных органов, бункеры 10 концентрата и хвостов, воздуховод 11 аспирации, ресивер 12, элементы 13 крепления, стойку 14. Условно показан поток штуфов 15. Кроме того, сепаратор включает калибратор 16 чувствительности с использованием моделей. Для исключения износа поверхности и выхода из строя питатель-грохот футерован металлическими листами. Система управления сепаратором размещена в шкафу управления (не показан) и включает блок 100 управления механизмами и блок 110 управления процессами сепарации.

На фиг.3 показана конструкция виброраскладчика 4. Он имеет желобообразный корпус 41, на донной поверхности которого образовано восемь каналов 42, т.н. «ручьев» для центровки и раскладывания штуфов в цепочки. На разгрузочном конце 43 в каждом канале 42 на горизонтальной оси 44 установлена качающаяся заслонка 45, выполненная с возможностью поштучного выведения штуфов при сходе с желобов каналов 42 на склиз 6. Нижний конец заслонки 45 заужен. В сборе элементы 44, 45 и 6 изображены на фиг.5. Вибрации создаются посредством электромеханических вибраторов 46, например, типа ИВ-99Н, которые имеют более пологую, чем у обычно используемых электромагнитных приводов, АЧХ, что позволяет улучшить качество регулирования характеристик вибрации. В процессе работы виброраскладчика 4 заслонки также 45 вибрируют, т.к. установлены на оси, прикрепленной к раскладчику, что обеспечивает лучшее разделение штуфов. Вибрационные характеристики раскладчика контролируются акселерометром 47.

На раме 1 закреплен формирователь траектории падения штуфов в форме склиза 6, который обеспечивает «успокаивание» штуфов в зоне их свободного падения. Склиз 6 (см. фиг.4, а, б) имеет профилированный элемент 61, по форме повторяющий профиль и период желобов каналов 42 виброраскладчика. Склиз 6 установлен со стороны разгрузочного конца 43 виброраскладчика под тупым углом между осью 48 желоба канала и осью 62 желоба склиза и не имеет механического контакта с последним. Элементы крепления 63 и штанги 64 (см. фиг.5) позволяют вращением отрегулировать положение склиза и закрепить его в заданном положении.

На фиг.5 укрупненно показана компоновка раскладчика 4 вместе со склизом 6 и блоком 9 исполнительных органов. Блок 9 выполнен в виде 16 пневматических выдувающих сопел 91, т.е. по два сопла на каждый канал 42 (фиг.6, 7). Сопла 91 установлены в ряд с периодичностью желобов каналов 42 раскладчика 4 и склиза 6 симметрично их продольным осям и прикреплены к панели 92. Экспериментально показано, что одновременное воздействие на штуф короткими пневмоимпульсами (длительность в диапазоне 20-30 мсек) посредством двух сопел, установленных в каждом канале, позволяет снизить вероятность пропуска штуфа при его отводе из потока. Сопла 91 через индивидуальные пневмоклапаны 93 присоединены к воздушному распределителю 94, который подключен к ресиверу 12. Корпус распределителя 94 и панель 92 прикреплены к раме 1. Полость каждого сопла 91 сообщена через отверстие в боковой стенке с датчиком 95 давления дифференциального типа, предназначенным для индикации факта выработки пневмоимпульса, который оказывает силовое воздействие на заданный штуф из потока,

Облучательное устройство 7 и блок 8 детекторов (см. фиг.1, 2) установлены обособленно на стойке 14 посредством элементов 13 крепления и по другую сторону от средств формирования свободного падения штуфов 15. Для настройки измерительной рентгенорадиометрической системы на стойке установлены механизмы 141 для ее перемещения и подъема.

Облучательное устройство 7 (фиг.8) содержит корпус 71, внутри которого установлена рентгеновская трубка 72 и щелевой коллиматор 73, предназначенный для формирования узкого, размером h, пучка рентгеновского излучения по вертикали, т.е. по направлению свободного падения штуфа 15 и широкого, размером L по горизонтали. В этом случае величина L щели коллиматора 73 рассчитывается таким образом, чтобы обеспечить облучение штуфов одновременно во всех восьми каналах. Рентгеновская трубка 72 подключена к блоку 74 управления (см. фиг.14) облучательным устройством, обеспечивающим автоматическое включение и выключение рентгеновской трубки и стабилизацию режима ее работы.

Блок 8 детекторов (фиг.9) размещен ниже устройства 7 и представляет собой набор из восьми (по числу каналов) самостоятельно функционирующих единичных блоков 81 детекторов, установленных в корпусе 82 и образующих линейку детекторов. Узкая щель коллиматора 73, линейка детекторов 81 и ряд выдувающих сопел 91 размещены параллельно друг другу.

Каждый детектор 81 (фиг.10, 11) выполнен в виде автономно функционирующего блока, размещенного в индивидуальном корпусе 811. На боковой поверхности 812 корпуса в отверстии закреплен коллиматор 813, примыкающий к окну счетчика 814. Стрелкой показано направление прихода излучения. Внутри корпуса 811 размещены высоковольтный источник 815 питания, фильтр 816, блок 817 обработки сигналов с датчиков 95 давления и управления пневмоклапанами 93, связанный с блоком 818 индикации. Сигнал с фильтра 816 через предварительный усилитель 819 и плату 820 амплитудного кодировщика передается на микроконтроллер 821. В соответствии с заложенной в микроконтроллер программой она переводит в цифровую форму амплитуду и количество импульсов. Микроконтроллер 821 через интерфейс 822 связи по сети Ethernet связан с блоком 110 управления процессом сепарации.

Размещение в корпусе каждого детектора индивидуальных средств обработки сигналов со счетчика и формирования соответствующих сигналов для пневмоклапанов позволяет сократить расстояние, на которое передается аналоговый сигнал, тем самым снижаются помехи, повышается надежность. Кроме того, обеспечивается удобство обслуживания и замены блока в случае выхода его из строя.

На фиг.12, 13 - конструкция калибратора 16 чувствительности и блок-схема управления. Калибратор чувствительности представляет собой набор моделей штуфов с известными параметрами и механизма, обеспечивающего их попеременный ввод в зону чувствительности и градуировку тракта. Калибратор включает устройство подачи градуировочных моделей, устанавливаемое на раму 1 сепаратора и имеющее корпус 161, внутри которого на роликах 162 размещена цепь 163, на которой установлены градуировочные модели 164. В качестве моделей используются образцы горной массы, имеющие заданное соотношение элементов-индикаторов, используемых при спектрометрии штуфов данной горной массы. Перемещение цепи 163 производится шаговым двигателем 165. На цепи также закреплены сигнальные элементы 166, которые совместно с концевыми выключателями 167 и датчиками 168 парковки осуществляют фиксацию заданного положения моделей 164 в зоне чувствительности детекторов 81. Блок 169 осуществляет управление положением моделей, связан с блоком 110 и расположен в шкафу сепаратора. Блок 169 состоит из блока питания, платы коммутации и двух блоков управления шаговыми двигателями 165. Корпус 161 присоединяется к стойке 14 посредством крепежных элементов 1611.

На фиг.14 представлена блок-схема автоматизированной системы управления сепаратором, реализуемая блоками 100 и 110, а на фиг.15 - алгоритм функционирования.

Ведомое интеллектуальное устройство управления электромеханической системой сепаратора осуществляется блоком 100, который обеспечивает:

а) по команде от главного контролера блока 110 запуск и останов силовых устройств механической части: вибраторов питателя-грохота 3 и электромеханического виброраскладчика 4;

б) отслеживание состояния механической части по сигналу от акселерометра 47 и при необходимости регулирование производительности сепаратора;

в) формирование и передачу на верхний уровень - в блок 110 - информации о состоянии системы 100, а при авариях - адреса и параметры устройств, вызвавших аварию. Блок 100 на базе контроллера Siemens S7-200 CPU224.

Ведущее интеллектуальное устройство реализуется блоком 110 управления процессом сепарации. Блок 110 обеспечивает:

а) управление блоком 74: запуск, остановка, задание рабочих параметров и контроль состояния рентгеновской трубки 72;

б) управление блоком 169 калибратора 16;

в) управление блоками 81 детекторов;

г) взаимодействие через интерфейс 130 связи с АСУ рудосепарации фабрики (запуск, остановка по команде от АСУ рудосепарации и передача ей информации о результатах сортировки и состоянии оборудования сепаратора);

д) управление блоком 100 управления механизмами.

Блок 110 реализован на базе промышленных контроллеров Fastwel CPU686E.

Сепаратор работает следующим образом.

Собственно процесс сепарации штуфов предваряет процесс настройки чувствительности сепаратора. Для этого блок 110 подает сигнал на блок 74 для подключения рентгеновской трубки 72, а также на подключение блока 817 обработки сигналов и управления пневмоклапанами 93, причем последние при настройке не активируются.

С блока 110 на блок 169 управления калибратором 16 поступают команды на пуск шаговых двигателей 165. Шаговые двигатели двигают цепь 163 с закрепленными на ней градуировочными моделями 164 до момента срабатывания концевых выключателей 167 или датчиков 168 парковки. Сигнал отдатчиков положения моделей поступает в блок 169 и приводит к остановке цепи. В случае ошибки позиционирования модели 164 движутся дальше до срабатывания концевых выключателей 167, сигнал от которых напрямую поступает в блок 169 и отключает шаговые двигатели.

Измеряя последовательно введенные модели, программа сортировки строит регрессионную зависимость между классификационным признаком и содержанием полезного компонента. Таким образом производится калибровка спектральной чувствительности для последующей сепарации штуфов. Автоматическая калибровка может производиться по мере необходимости и, в частности, примерно раз в сутки. По завершении калибровки цепь отводит модели из зоны свободного падения штуфов и паркует калибратор 16.

Затем блоком 110 подается команда на блок 100 для последовательного включения рентгеновской трубки 72, блоков 81 детекторов рентгеновского излучения, далее виброраскладчика 4 и питателя-грохота 3.

Штуфы 1 заданной фракции, подлежащие сортировке, поступают из бункера 2 в питатель-грохот 3. Посредством регулировки амплитуды и частоты колебаний электромеханических вибраторов 46 поддерживается заданная производительность. Параметры колебаний регистрируются акселерометром 47, а регулировка производится блоком 100.

Толщина насыпного слоя кусков руды регулируется наклоном питателя 3 к горизонту. Через колосники питателя-грохота 3 отводится некондиционный материал, в основном просыпь, с размерами ниже минимальной границы сортируемого на данном модуле класса крупности, а также пыль, снижающая «контрастность» измерений. Производится принудительный обдув: для пылеудаления через колосники питателя-грохота 3 и находящийся на них материал сверху вниз подается струя воздуха, которая отводится через воздуховод 11 системы аспирации. Далее руда попадает на виброраскладчик 4, распределяется по желобам каналов 42, где штуфы 1 выстраиваются «в ручьи». При сходе с каналов 42 качающиеся на оси 44 заслонки 45 поштучно выводят штуфы на склиз 6. Нижний конец заслонки 45 заужен. Склиз 6 обеспечивает в направлении продольной оси 62 формирование устойчивой траектории свободного падения штуфов 15, способствует их «успокаиванию» в полете.

Далее, в зоне свободного падения по всей ширине потока штуфы 15 облучаются рентгеновским излучением через щелевой коллиматор 73, щель которого по длинной стороне (размер L) установлена преимущественно горизонтально. Вторичное излучение от штуфа в соответствующем канале 42 принимается блоком 81 детектора данного канала. Щели коллиматора 813 и коллиматора 73 по их длинным сторонам взаимно перпендикулярны.

В каждом счетчике 814 излучение преобразуется пропорционально энергии квантов в импульсы напряжения, которые усиливаются в блоке 819, обрабатываются блоком 820, и поступает в микроконтроллер 821. В результате анализа спектров и заложенных критериев сепарации микроконтроллером 821 принимается решение о функционировании пневмоклапанов 93. Управляются пневмоклапаны 93 от блока 817, который обеспечивает выдачу силового пневмоимпульса с учетом задержки на время падения. Пневмоимпульсы выдаются одновременно из двух сопел 91 и обеспечивают выгрузку штуфа из потока. Факт выработки соплом выдувающего пневмоимпульса контролируется посредством связанных с соплом 91 дифференциальных датчиков 95 давления, которые подключены к входам блока 817, при этом к выходу блока присоединен светодиодный индикатор. Информация о правильности функционирования каждого из блоков 81 детектора передается по сети Ithernet в блок 110 управления процессом сепарации. Информация о функционировании сепаратора в целом передается через интерфейс 130 связи.

Серийное производство и испытание сепараторов патентуемой конструкции показало их высокую эффективность и возможность работы в составе узлов обогатительной фабрики. Максимальная производительность одного сепаратора с 8 ручьями составляет 10 т/ч для сортируемого класса крупности (-50+25) мм. Коэффициент обогащения исходной руды находится в пределах 1,2-4 отн.ед. и зависит от технологических свойств руды, выхода и качества продуктов сепарации.

1. Рентгенорадиометрический сепаратор, включающий многоканальный виброраскладчик штуфов руды в виде наклонной поверхности с параллельными желобами и установленное в зоне свободного падения штуфов облучающе-измерительное устройство, содержащее установленный в корпусе рентгеновский излучатель с коллиматором, средства детектирования рентгеновского излучения и исполнительные органы, размещенные в каждом канале, связанные с системой управления, приемные бункеры концентрата и хвостов сепарации, установленные на раме, отличающийся тем, что виброраскладчик снабжен формирователем траектории падения штуфов в виде склиза, повторяющего профиль желобов виброраскладчика, установленного со стороны разгрузочного конца виброраскладчика под тупым углом к последнему и закрепленного на раме, при этом облучающе-измерительное устройство размещено по другую сторону зоны свободного падения штуфов, а средства детектирования рентгеновского излучения представляют линейку автономно функционирующих приемных блоков, каждый из которых содержит детектор рентгеновского излучения и блок формирования сигналов управления исполнительными органами данного канала, при этом исполнительные органы выполнены в виде пневматических выдувающих сопел по два на каждый канал, установленных в ряд с периодичностью желобов симметрично их продольным осям и подключенных через пневмоклапаны к блоку формирования сигналов управления исполнительными органами канала, при этом щель коллиматора рентгеновского излучателя, упомянутая линейка автономно функционирующих приемных блоков и установленные в ряд выдувающие сопла расположены параллельно друг другу.

2. Сепаратор по п.1, отличающийся тем, что виброраскладчик штуфов руды содержит восемь каналов, образованных желобами, имеющими полуцилиндрический или U-образный профиль сечения, в каждом канале в месте перехода виброраскладчика к склизу установлена качающаяся заслонка, выполненная с возможностью поштучного выведения штуфов при сходе на склиз, при этом качающиеся заслонки всех каналов установлены на общей горизонтальной оси, закрепленной на виброраскладчике.

3. Сепаратор по п.1, отличающийся тем, что содержит калибратор чувствительности, выполненный в виде совокупности моделей штуфов с известными параметрами и механизма, обеспечивающего их попеременный ввод в зону свободного падения штуфов, связанного с системой управления.

4. Сепаратор по п.1, отличающийся тем, что приемный блок содержит установленные в корпусе щелевой коллиматор, счетчик рентгеновского излучения, подключенный через фильтр к источнику питания и средствам усиления и формирования сигналов, связанным с блоком обработки сигналов и управления пневмоклапанами канала и микроконтроллером, выполненный с возможностью подключения по сети Ethernet к системе управления сепаратором, при этом корпус выполнен в форме параллелепипеда, а коллиматор, примыкающий к окну счетчика, закреплен в отверстии на боковой поверхности корпуса.

5. Сепаратор по п.1, отличающийся тем, что пневматические выдувающие сопла имеют датчики давления, подключенные к блоку обработки сигналов и управления пневмоклапанами канала.

6. Сепаратор по п.1, отличающийся тем, что система управления включает связанные с возможностью обмена информацией блок управления процессом сепарации, блок управления калибратором, блок управления облучательным устройством, блок управления механизмами и интерфейс для агрегации в автоматизированную систему управления рудосепарации фабрики.