Способ шлифования сложнопрофильных поверхностей деталей

Иллюстрации

Показать всеИзобретение относится к обработке материалов алмазными кругами на токопроводящей связке и может быть использовано в машиностроении и приборостроении для шлифования деталей, преимущественно со сложным профилем поверхности. Способ включает шлифование детали, установленной на столе плоскошлифовального станка, вращающимся алмазным кругом на токопроводящей связке при возвратно-поступательном движении стола и электроэрозионную правку шлифовального круга электродом-инструментом вне зоны обработки. Электроэрозионную правку рабочей поверхности шлифовального круга осуществляют периодически после каждого двойного хода детали со столом станка с использованием источника постоянного тока, а величину электрического напряжения определяют в зависимости от характеристики круга и длины электрода-инструмента. Изобретение позволяет уменьшить износ алмазоносного слоя при повышении производительности шлифования сложнопрофильных поверхностей деталей алмазными кругами на металлической связке. 2 ил., 2 табл.

Реферат

Изобретение относится к обработке материалов алмазными кругами на токопроводящей связке и может быть использовано в машиностроении и приборостроении для шлифования деталей, преимущественно со сложным профилем поверхности.

Известны способы шлифования деталей алмазными кругами, при которых профилирование и правку кругов после изготовления и в период эксплуатации проводят путем теплового воздействия на алмазоносный слой электрической эрозией [1-3].

Под действием электрических разрядов металлическая связка инструмента частично разрушается, что приводит к восстановлению рельефа режущей поверхности алмазного круга, а следовательно, поддержанию и стабилизации его режущих свойств. Профильное врезное шлифование деталей в отличие от обычного сопровождается повышенными термодинамическими нагрузками на инструмент, что обусловлено увеличенной зоной контакта инструмента с обрабатываемой поверхностью. Поэтому важно не только уменьшить износ алмазоносного слоя инструмента, но и минимизировать неравномерность износа круга по профилю, так как отдельные участки профиля круга оказываются более нагруженными, что приводит к их интенсивному износу, искажению профиля и уменьшению размерной стойкости инструмента. Сокращение периода стойкости круга при профильном шлифовании требует более частой правки инструмента, подналадки оборудования и, следовательно, приводит к увеличению себестоимости изготовления деталей. При профильном шлифовании происходит неравномерный износ не только алмазного круга, но и электрода-инструмента. Технические решения, направленные на совмещение процессов шлифования и правки круга при перемещении правящего электрода, по траектории, скорректированной в соответствии с неравномерным износом круга или путем нанесения на поверхность правящего электрода-инструмента защитного слоя токопроводящего материала, например графита, для повышения размерной стойкости, являются трудоемкими, сложными в реализации и не гарантируют стабильного достижения точности.

Наиболее близким заявляемому изобретению является «Способ профильного шлифования» по авт. св. №1151396, В23Н 1/00 [3].

Особенностью способа-прототипа является шлифование вместе с изделием на каждом проходе корректирующего электрода-инструмента, длину рабочих участков которого определяют в соответствии с интенсивностью износа соответствующих участков профиля круга. При взаимодействии круга и корректирующего электрода-инструмента с поверхности алмазного шлифовального круга удаляют дополнительный слой материала путем электрической эрозии малоизнашиваемых в процессе обработки участков профиля, в результате восстанавливают первоначальный профиль круга. Высокая интенсивность электрической эрозии металлической связки круга обеспечивается тиристорным генератором импульсов.

Недостатком известного способа является повышенный износ алмазоносного слоя круга, так как суммарный износ на любом участке профиля алмазного шлифовального круга, возникающий в процессе шлифования обрабатываемой поверхности и корректирующего электрода-инструмента, должен соответствовать максимальному износу наиболее нагруженного участка профиля круга. Удаление значительной величины алмазоносного слоя за каждый ход при шлифовании существенно уменьшает срок службы алмазного круга, так как толщина (высота) алмазоносного слоя круга ограничена условиями производства кругов.

Техническим результатом заявляемого изобретения является уменьшение износа алмазоносного слоя при правке и повышение производительности шлифования алмазными кругами на металлических связках.

Технический результат достигается тем, что на рабочую поверхность алмазного круга на токопроводящей (металлической) связке периодически после каждого двойного хода детали осуществляют электроэрозионное воздействие от источника постоянного тока, причем величину напряжения U определяют по выражению

,

где kc - коэффициент, зависящий от типа связки;

Dk - диаметр (наружный) шлифовального круга;

Δ=(4-7)%Zmax - толщина алмазоносного слоя, удаляемого с поверхности круга при однократном воздействии (за один двойной ход стола станка);

lэ - длина правящего электрода-инструмента;

Z - количество алмазных зерен, приходящихся на 1 мм2 рабочей поверхности круга;

η=0,1-0,12 - коэффициент, определяющий количество зерен, участвующих в резании;

β=0,85-0,95 - коэффициент, учитывающий вероятность возникновения электрических разрядов при стружечном замыкании;

k - концентрация алмазов в алмазоносном слое шлифовального круга.

Предлагаемый способ позволяет уменьшить интенсивность эрозионного разрушения металлической связки алмазоносного слоя круга при электроэрозионном способе правки профиля круга за счет использования вместо генератора импульсов источника постоянного тока и ограничить электрические параметры импульсов, что позволяет восстановить режущие свойства круга и сохранить точность профиля при меньшей величине удаляемого материала связки. Дозированное воздействие электрических разрядов на связку инструмента приводит к периодическому восстановлению рельефа режущей поверхности алмазного круга, а следовательно, к поддержанию и стабилизации его режущих свойств. Воздействие электрических разрядов на стружку, образующуюся при шлифовании в зоне резания, приводит к частичному ее сгоранию, что улучшает эвакуацию продуктов обработки и предотвращает «засаливание» режущей поверхности алмазного шлифовального круга.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно заявляемый способ обладает существенными отличиями.

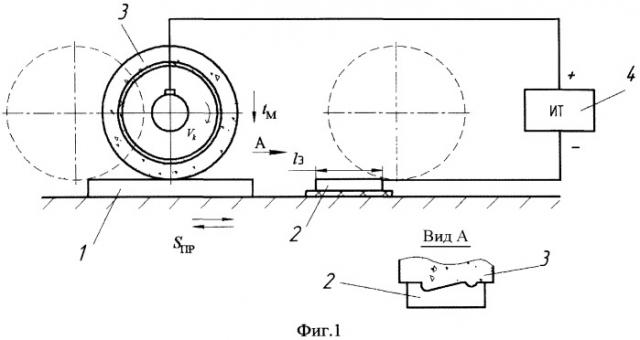

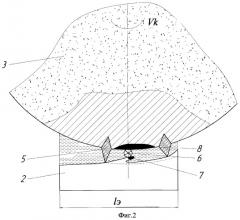

На фиг.1 приведена принципиальная схема для реализации заявляемого способа, где 1 - обрабатываемая деталь, 2 - корректирующий электрод-инструмент, 3 - алмазный шлифовальный круг (пунктиром показан круг в крайних положениях), 4 - источник постоянного тока, на виде А изображены профили электрода-инструмента и алмазного круга. На фиг.2 - схема электроэрозионного воздействия на алмазоносный слой круга от источника постоянного тока, где 2 - корректирующий электрод-инструмент, 3 - алмазный шлифовальный круг, 5 - алмазные зерна, 6 - стружки металла, 7 - микродуговой разряд, 8 - эрозионный след.

Способ шлифования осуществляют следующим образом. Обрабатываемую деталь 1 устанавливают на стол станка, на котором вне зоны обработки закрепляют изолированный от стола корректирующий электрод-инструмент 2. Алмазный шлифовальный круг 3 на токопроводящей связке и электрод-инструмент 2 подключают к соответствующим полюсам источника постоянного тока 4 и устанавливают допустимую условиями выполнения операции величину напряжения U. Шлифовальному кругу 3 задают вращение со скоростью νk, а столу станка с обрабатываемой деталью 1 и электродом-инструментом 2 сообщают возвратно-поступательное перемещение Sпр. Подачу на глубину шлифования tм круга 3 осуществляют за каждый двойной ход стола, т.е. обработку производят по схеме врезного шлифования.

За каждый двойной ход стола кругу 3 обеспечивают контакт с электродом-инструментом 2, подвергая профиль круга электроэрозионной правке и удаляя с электрода-инструмента 2 слой материала, равный величине tм.

Необходимым условием электроэрозионного воздействия на металлическую связку алмазоносного слоя шлифовального круга является дискретность удаления материала связки. С поверхности электрода-инструмента 2 (фиг.2) при его сближении с алмазными зернами 5 круга 3 снимаются стружки 6 металла, замыкающие электроды при подведении к ним постоянного тока. Под влиянием высоких температур, развивающихся на площадке контакта со стружкой, происходят оплавление стружки и возникновение микродугового разряда 7, оставляющего эрозионный след 8 на связке алмазного круга 3. В зону контакта подается межэлектродная жидкостная среда (обычно водный раствор буры или соды) или обработка производится без подачи жидкости на воздухе. Наличие на поверхности алмазного круга большого количества зерен и высокая скорость их перемещения при контакте с электродом-инструментом обеспечивают эффективную электрическую эрозию материала связки круга. Процесс эрозии характеризуется высокой частотой следования электрических импульсов и небольшой их длительностью. На процесс эрозии влияют размер и концентрация зерен на поверхности алмазного круга, материал связки и габариты круга.

Величина удаляемого при правке круга материала связки зависит от времени электроэрозионного воздействия на поверхность алмазного круга, а следовательно, от длины lэ шлифуемого участка электрода-инструмента 2 при прочих равных условиях.

Для уменьшения износа алмазоносного слоя круга при правке электроэрозионным методом величину напряжения U источника постоянного тока определяют по формуле

,

где kc - коэффициент, зависящий от типа связки;

Dk - диаметр (наружный) шлифовального круга;

Δ=(4-7)%Zmax - толщина алмазоносного слоя, удаляемого с поверхности круга при однократном воздействии (за один двойной ход стола станка);

lэ - длина правящего электрода-инструмента;

Z - количество алмазных зерен, приходящихся на 1 мм2 рабочей поверхности круга;

η=0,1-0,12 - коэффициент, определяющий количество зерен, участвующих в резании;

β=0,85-0,95 - коэффициент, учитывающий вероятность возникновения электрических разрядов при стружечном замыкании;

k - концентрация алмазов в алмазоносном слое шлифовального круга.

Металлические связки алмазных кругов представляют собой многокомпонентные составы, формирование которых производится путем прессования и спекания в пресс-формах. Наиболее распространены связки в виде оловянистых бронз, которые состоят из порошков меди и олова с различными легирующими добавками. Работоспособность алмазных кругов в значительной степени зависит от степени «обнажения», вскрытия зерен из связки при воздействии на связку электрических импульсов. При недостаточном обнажении зерен из связки происходит «засаливание» режущей поверхности круга, что приводит к резкому снижению его работоспособности, а при большой мощности электрических импульсов увеличиваются размеры эрозионных лунок и интенсивность разрушения материала связки, что сокращает срок эксплуатации алмазного круга. При соблюдении оптимальных условий обработки электроэрозионный метод правки обеспечивает алмазным кругам повышенные режущие свойства.

Поэтому величину коэффициента kc выбирают по данным таблицы 1, составленной на основе экспериментальных данных.

| Таблица 1 | ||||||

| Значения коэффициента kc для различных металлических связок алмазных кругов | ||||||

| Марка связки | M1 | МЖ | МС1, МС3, МС6 | МО4 | МО16 | Ж1 |

| Значения kc | 1 | 1,22 | 1,23 | 1,39 | 1,43 | 2,38 |

Толщину Δ алмазоносного слоя связки, удаляемого с поверхности круга при однократном воздействии (за один двойной ход стола станка), определяют по соотношению

Δ=(4…7)%Zmax,

где Zmax - максимальный размер алмазных частиц (зерен) в алмазоносном слое круга (Zmax - максимальный размер алмазных зерен указывается в маркировке круга в микрометрах).

Меньшее значение диапазона назначают для мелкозернистых кругов, а большее - для крупнозернистых алмазных кругов. Это связано с размерами образующейся при резании стружки, приводящей к возникновению микродуг за счет стружечного замыкания контакта в зазоре «круг - электрод-инструмент».

Количество Z алмазных зерен, приходящихся на единицу площади рабочей поверхности круга, определяют по таблице 2, предложенной Бакулем В.Н. (Институт сверхтвердых материалов АН УССР).

| Таблица 2 | |||||

| Среднее число Z зерен, приходящихся на 1 см2 сечения алмазоносного слоя при 100%-ной концентрации, шт. | |||||

| Зернистость порошка | Марка алмаза | ||||

| АСД (АС2) | АСР (АС4) | АСВ (АС6) | АСК (АС15) | АСС | |

| 630/500 | - | - | - | - | 203 |

| 500/400 | - | - | - | 312 | 304 |

| 400/315 | - | - | 486 | 473 | 461 |

| 315/250 | - | - | 734 | 715 | 697 |

| 250/200 | - | 1210 | 1110 | 1080 | 1060 |

| 200/160 | - | 1820 | 1680 | 1600 | 1600 |

| 160/125 | 2920 | 2730 | 2540 | 2490 | 2420 |

| 125/100 | 4350 | 4100 | 3840 | 3760 | 3670 |

| 100/80 | 6460 | 6160 | 5780 | 5710 | 5550 |

| 80/63 | 9580 | 9240 | 8750 | 8650 | 8400 |

| 63/50 | 14200 | 13900 | 13200 | 13100 | 12700 |

| 50/40 | 21200 | 20900 | 20000 | 19900 | 19200 |

Количество η алмазных зерен, участвующих в резании, составляет 10…12% от общего числа зерен, находящихся на поверхности круга. Поэтому принимают коэффициент η=0,1-0,12.

С учетом разновысотности алмазных зерен, выступающих из связки на поверхности круга и колебания размеров стружки, вероятность возникновения разрядов при стружечном замыкании по экспериментальным данным составляет β=0,85…0,95.

Определенная расчетом величина напряжения U позволяет обеспечить дозированное воздействие электрических разрядов на связку круга, достаточное для восстановления рельефа режущей поверхности круга и сохранения точности профиля при минимальной толщине удаляемого слоя связки, что позволяет увеличить срок эксплуатации круга.

Время t электроэрозионного воздействия на поверхность алмазоносного слоя шлифовального круга зависит от длины lэ электрода-инструмента 2, которая для плоскошлифовальных станков составляет lэ=50…100 мм. Поэтому в зависимости от скорости движения стола станка (минимальная скорость стола 3 м/мин, а максимальная 25 м/мин) время t для одного рабочего хода ограничивают условием 0,2с≤t≤2с. При значении t<0,2с процесс правки оказывается неудовлетворительным, что приводит к снижению качества поверхности и появлению брака при шлифовании деталей, а при t>2с происходит ускоренный износ алмазоносного слоя круга, который не сопровождается улучшением качества обработки.

ПРИМЕР

Профильное врезное шлифование плоских образцов из твердого сплава Т5К10 осуществлялось на плоскошлифовальном станке ЗЕ71В алмазным кругом 1А1 250×20×76×5 АС6 100/80 100М1-1. Электроэрозионная правка круга производилась после каждого двойного хода детали со столом станка электродом-инструментом из латуни ЛС59 длиной lэ=90 мм с использованием источника постоянного тока. Коэффициенты и параметры для расчета напряжения U, В по эмпирической формуле определялись следующим образом. Значение коэффициента kc, влияющего на величину электрического импульса при эрозионном разрушении металлической связки M1 круга, находим по таблице 1. Для принятого алмазного круга kc=1. Наружный диаметр круга в соответствии с маркировкой составил Dk=250 мм. Толщина Δ алмазоносного слоя, удаляемого с поверхности круга за один двойной ход стола, составляет Δ=(4…7)%Zmax (Zmax - максимальный размер алмазных зерен). Для принятого круга зернистостью 100/80 максимальный размер зерен составляет Zmax=100 мкм. Тогда принимаем для среднезернистого круга Δ=6%Zmax=0,06·100 мкм = 6 мкм.

Количество Z алмазных зерен, приходящихся на 1 мм2 рабочей поверхности круга (сечения алмазоносного слоя), найдем по таблице 2 для марки АС6 и зернистости 100/80, которое составило Z=57,8. Длину lэ правящего электрода принимаем lэ=90 мм (для плоскошлифовальных станков lэ=50…100 мм). Значения безразмерных коэффициентов η и β принимаем η=0,1-0,12=0,12, а β=0,85-0,95=0,85, соответственно.

Концентрация k % алмазных зерен в алмазоносном слое в соответствии с маркировкой составила k=100%.

Подставив значения в формулу, найдем величину напряжения U, В:

Режимы шлифования: скорость круга vK=30 м/с; подача на глубину шлифования tм=0,01 мм/дв.ход; скорость возвратно-поступательного движения стола Sпр=6 м/мин. Время электроэрозионного воздействия на поверхность круга за один двойной ход детали со столом станка составило t=lэ/Sпр=0,09/6=0,015 мин = 0,9 с.

Установлено, что срок эксплуатации круга увеличился по сравнению с прототипом в 1,5 раза, а производительность шлифования повысилась на 25…30%.

Источники информации

1. Авт. св. №804408 (СССР) М. кл. В24В 53/00. Способ правки фасонного круга при врезном шлифовании деталей / Филин А.Н., Самарин Ю.П., Еремин А.В., бюл. №6, 1981.

2. Авт. св. №331869 (СССР) М. кл. В23Р 1/08. Способ электроэрозионной обработки / Гурвич Р.А., Чайка Г.В., бюл. №10, 1972.

3. Авт. св. №1151396 (СССР) М. кл. В23Н 1/00. Способ профильного шлифования / Дорофеев В.Д., Кольчугин С.Ф., Ящерицын П.И., Мартынов А.Н., бюл. №15, 1985.

Способ шлифования сложнопрофильных поверхностей детали, включающий шлифование детали, установленной на столе плоскошлифовального станка, вращающимся алмазным кругом на токопроводящей связке при возвратно-поступательном движении стола и электроэрозионную правку шлифовального круга электродом-инструментом вне зоны обработки, отличающийся тем, что электроэрозионную правку рабочей поверхности шлифовального круга осуществляют периодически после каждого двойного хода детали со столом станка с использованием источника постоянного тока, причем величину напряжения U определяют по выражению ,где kс - коэффициент, зависящий от типа связки и равный 1, 1,22, 1,39, 1,43 и 2,38 соответственно для связок M1, МЖ, МО4, МО16 и Ж1, и равный 1,23 для связок МС1, МС3, МС6;Dk - наружный диаметр шлифовального круга;Δ=(4-7)% Zmax - толщина алмазоносного слоя, удаляемого с поверхности круга при однократном воздействии за один двойной ход стола станка,Zmax - максимальный размер алмазных зерен,lэ - длина правящего электрода-инструмента,Z - количество алмазных зерен, приходящихся на 1 мм2 рабочей поверхности круга,η - коэффициент, определяющий количество зерен, участвующих в резании, составляющий 10-12% от общего числа зерен, находящихся на поверхности круга,β=0,85-0,95 - коэффициент, учитывающий вероятность возникновения электрических разрядов при стружечном замыкании,k - концентрация алмазов в алмазоносном слое круга.