Способ ремонта лабиринтных уплотнений турбомашин

Иллюстрации

Показать всеИзобретение относится к восстановлению изношенных лабиринтных уплотнений турбомашин и может быть использовано при ремонте различных деталей и узлов, на которых такие уплотнения выполняются, например: лопатки, корпусные узлы в авиационной промышленности, энергомашиностроении и других отраслях машиностроения. Ремонт лабиринтных уплотнений турбомашин осуществляют наплавкой с использованием сварочной головки с присадочной проволокой. Наплавочный валик формируют при наклоне сварочной головки с присадочной проволокой в сторону участка детали с наиболее интенсивным теплоотводом. При этом угол наклона сварочной головки с присадочной проволокой относительно гребешка лабиринтного уплотнения устанавливают между их плоскостями симметрии в пределах 8-10°. В результате после наплавки получают вертикальное положение наплавленного валика, что способствует повышению качества ремонтируемого изделия. 3 ил.

Реферат

Изобретение относится к восстановлению изношенных лабиринтных уплотнений турбомашин и может быть использовано при ремонте различных деталей и узлов, на которых такие уплотнения выполняются, например: лопатки, корпусные узлы и т.д. в авиационной промышленности, энергомашиностроении и т.п.

Известен способ наплавки вольфрамовым электродом гребешков с импульсной подачей присадочной проволоки (Современные технологии в производстве газотурбинных двигателей. Под ред. А.Г.Братухина и др. М., Машиностроение, 1997 г., стр.95…100). Однако этот способ не пригоден, если лабиринтное уплотнение не является сплошной, монолитной деталью, а состоит из отдельных элементов.

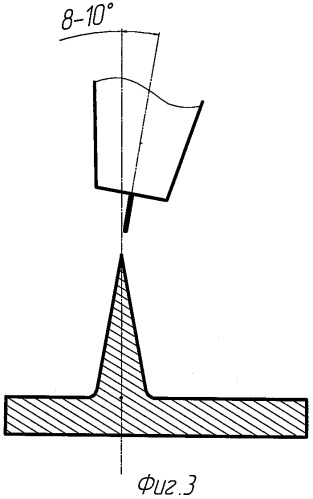

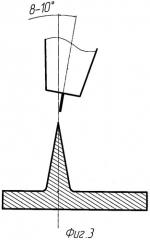

Известен также способ ремонта лабиринтных уплотнений турбомашин наплавкой с использованием сварочной головки с присадочной проволокой посредством формирования наплавочного валика на гребешках лабиринтных уплотнений (пат. RU №2317182, B23K 9/04, за 2008 г.), свободный от указанного недостатка. Названный способ по совокупности существенных признаков близок заявленному и потому взят за прототип. По способу между гребешками наплавляемых лабиринтных уплотнений устанавливают промежуточные пластины, прихватывают гребешки с пластинами в единый блок и выполняют автоматическую аргоно-дуговую наплавку в этом блоке. Для получения положительных результатов способа необходимо, чтобы теплоотвод был одинаковым от зоны наплавки по обеим сторонам ремонтируемых гребешков детали. Такое имеет место, когда а 1=а 2. В этом случае наплавочный валик на гребешке лабиринтного уплотнения формируется нормально (фиг.1). Однако в действительности ремонтируемые детали по обеим сторонам гребешков имеют разные теплоотводы.

Предложенный способ ремонта лабиринтных уплотнений отличается от известного тем, что наплавочный валик формируют при наклоне сварочной головки с присадочной проволокой в сторону участка детали с наиболее интенсивным теплоотводом.

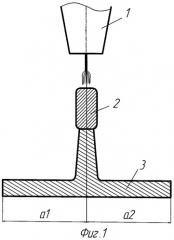

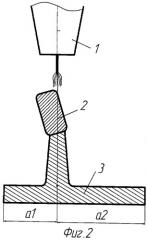

При этом угол наклона сварочной головки с присадочной проволокой относительно гребешка лабиринтного уплотнения устанавливают между их плоскостями симметрии в пределах 8-10°.

Технический результат состоит в восстановлении вертикального положения наплавленного валика, что способствует повышению качества ремонтируемого изделия.

Технический результат достигается тем, что в способе ремонта лабиринтных уплотнений турбомашин наплавкой с использованием сварочной головки с присадочной проволокой посредством формирования наплавочного валика на гребешках лабиринтных уплотнений наплавочный валик формируют при наклоне сварочной головки с присадочной проволокой в сторону участка детали с наиболее интенсивным теплоотводом. При этом угол наклона сварочной головки с присадочной проволокой относительно гребешка лабиринтного уплотнения устанавливают между их плоскостями симметрии в пределах 8-10°.

Изобретение поясняется чертежами, на которых изображено:

Фиг.1 - формирование наплавочного валика на гребешке лабиринтного уплотнения детали с одинаковыми боковыми теплоотводящими участками.

Фиг.2 - наклон валика вследствие асимметрии теплового поля.

Фиг.3 - положение сварочной головки при наплавке валика на гребешок лабиринтного уплотнения.

Позициями на чертежах обозначены: 1 - сварочная головка с присадочной проволокой, 2 - наплавочный валик, 3 - ремонтируемое лабиринтное уплотнение.

Способ ремонта лабиринтных уплотнений турбомашин наплавкой с использованием сварочной головки с присадочной проволокой осуществляют следующим образом. Собирают элементы, подлежащие наплавке. На ремонтируемой детали определяют боковой участок с наиболее интенсивным теплоотводом, который медленнее нагревается, и наплавочный валик отклоняется в противоположную сторону (фиг.2). Сварочную головку с вольфрамовым электродом и подающим проволоку узлом наклоняют в сторону участка с наиболее интенсивным теплоотводом так, чтобы между плоскостью симметрии гребешка лабиринтного уплотнения и плоскостью симметрии сварочной головки с вольфрамовым электродом и присадочной проволокой образовался угол - 8-10°, как показано на (фиг.3). Формируют наплавочный валик на гребешках лабиринтных уплотнений. При этом происходит смещение переносимых через дуговой промежуток капель присадочного металла. Это смещение компенсирует наклон валика в противоположную сторону и восстанавливает его вертикальное положение.

Результатом использования предложения является восстановление вертикального положения наплавленного валика, что способствует повышению качества ремонтируемого изделия.

Способ ремонта лабиринтных уплотнений турбомашин наплавкой, включающий формирования наплавочного валика на гребешках лабиринтных уплотнений сварочной головкой с присадочной проволокой, отличающийся тем, что предварительно на ремонтируемой детали определяют сторону участка с наиболее интенсивным теплоотводом, и наплавочный валик формируют при наклоне сварочной головки с присадочной проволокой в сторону участка детали с наиболее интенсивным теплоотводом, причем угол наклона между плоскостями симметрии сварочной головки с присадочной проволокой и гребешка лабиринтного уплотнения устанавливают в пределах 8-10°.