Инструмент для демонтажа резца

Иллюстрации

Показать всеИзобретение относится к инструменту для демонтажа резца, в частности из резцедержателя. Инструмент для демонтажа резца содержит базовый элемент, принимающий исполнительный орган, который имеет выталкивающий дорн и выполнен с возможностью перемещения. Исполнительный орган непосредственно или опосредованно соединен с цилиндропоршневой системой или с электроприводным узлом. Исполнительный орган установлен на базовом элементе с возможностью поворота вокруг поворотной опоры. Во втором варианте выполнения выталкивающий дорн приводится в действие посредством механизма исполнительного органа. В третьем варианте выполнения базовый элемент имеет опорный участок для опирания на резцедержателе или на износостойкой шайбе. В четвертом варианте выталкивающий дорн соединен с гибким элементом, в частности с цепью, при этом гибкий элемент заведен без продольного изгиба в направляющую, в частности в трубу. В пятом варианте выталкивающий дорн (65) перемещается посредством текучей среды (66.3). Обеспечивается осуществление простого и быстрого демонтажа резца. 5 н. и 11 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к инструменту для демонтажа резца, в частности из резцедержателя, содержащему базовый элемент, в котором размещен исполнительный орган, при этом исполнительный орган имеет выталкивающий дорн и выполнен с возможностью перемещения.

Такие инструменты используют, например, в дорожных фрезах, рисайклерах, карьерных комбайнах (surface miner) и т.д. Они служат для демонтажа резцов, в частности резцов с хвостовиком (резцов с круглым хвостовиком). При этом резцы зажаты в соответствующих гнездах резцедержателей. Гнезда резцедержателей выполнены обычно в виде сквозных отверстий. Сами резцедержатели закреплены на поверхности трубы фрезерного барабана, в частности приварены или закреплены съемно на базисных несущих элементах, которые, в свою очередь, приварены на поверхности трубы фрезерного барабана. Для облегчения демонтажа резцов известны инструменты, такие как описаны в патентной публикации DE 296 23 508 U1.

Этот инструмент включает два рычажных плеча, соединенных между собой посредством шарнира. При этом одно из рычажных плеч образует выталкивающий дорн, а другой рычаг образует рукоятку. Выталкивающий дорн своим свободным концом может быть введен в гнездо резцедержателя таким образом, что в конце упирается в хвостовик удаляемого резца.

Своим вторым рычагом инструмент может быть установлен на опорный буртик трубы фрезерного барабана. В этом случае резец перемещением рычага может быть вытолкнут из гнезда резцедержателя. Вслед за этим из гнезда резцедержателя удаляется выталкивающий дорн. Манипулирование двойным рычагом в стесненном монтажном пространстве представляется трудоемким и требует много времени. Поэтому инструменту нужен опорный буртик на фрезерном барабане, который не всегда присутствует.

Из уровня техники известны демонтажные инструменты, которые стягивающей лапкой могут быть установлены на рабочей головке резца. При этом требуется окружная канавка в рабочей головке, в зацепление с которой входит стягивающая лапка. Эти инструменты не могут, однако, обеспечить демонтаж резца, если резцовые головки изношены настолько, что канавка недостаточно сохранилась. Также не могут быть демонтированы резцы со отломленными рабочими головками. Такие инструменты известны из патентных публикаций DE 43 23 699 С2, DЕ 32 23 761 А1, DE 84 03 441 U1 и US 6,526,641В1.

Другой инструмент описан в публикации DE 30 26 930 А1. Этот инструмент имеет опорное плечо, которое может быть закреплено на резцедержателе. Опорное плечо соединено с поворотным рычагом, на котором имеется ручка. Резцедержатель содержит прямолинейно перемещающийся толкатель. Для демонтажа резца поворотный рычаг устанавливают на толкатель обращенным от ручки рычажным плечом. Вследствие перемещения ручки толкатель может смещаться и выталкивать резец из гнезда резцедержателя. Закрепленный на резцедержателе толкатель обуславливает дополнительный расход конструктивного и монтажного материала. Кроме того, это требует увеличения для резцедержателя монтажного пространства, что неприемлемо в современных прецизионных фрезах.

Далее, эта конструкция требует установки резца в гнезде резцедержателя типа глухого отверстия. При работе может происходить его загрязнение, что приводит к выходу системы из строя.

Задача изобретения состоит в том, чтобы создать инструмент вышеописанного типа, который обеспечивает простую и быструю замену резца.

Эта задача решается за счет того, что исполнительный орган непосредственно или опосредованно соединен с цилиндропоршневой системой, нагружаемой текучей средой, или с электроприводным узлом. Цилиндр может представлять собой, например, жидкостной цилиндр, в частности гидроцилиндр, который нагружается циркулирующим маслом. В частности, это создает высокое давление на поршень и соответственно высокие силовые воздействия передаются на исполнительный орган. Таким образом, резцы могут быть надежно демонтированы без приложения больших усилий. Электроприводная установка может представлять собой, например, механизм типа “винт-гайка”, который приводится в действие от электродвигателя.

В предпочтительном варианте осуществления изобретения может быть предусмотрено, что исполнительный орган установлен на базовом элементе с возможностью поворота вокруг неподвижной шарнирной опоры. Базовый элемент может быть предназначен для резцедержателя и воспроизводимый процесс выталкивания (выпрессовки) осуществляется посредством неподвижной шарнирной опоры.

Если предусмотрено, что выталкивающий дорн за счет перемещения исполнительного органа движется по дуговой траектории, может происходить изменение характеристики момента. Например, при определенном расчете параметров в начале движения может создаваться высокий момент, который затем постепенно уменьшается. Следовательно, это позволяет простым способом удовлетворить требованию, что в начале перемещения, прежде всего, необходимо преодолеть трение сцепления между резцом и гнездом резцедержателя.

Предпочтительным образом предусмотрено, что базовый элемент имеет опорный участок для опирания непосредственно или опосредованно на резцедержателе, например на износозащитном диске. Благодаря жесткой привязке инструмента к резцедержателю можно отказаться от дополнительных опорных элементов, например отжимного буртика на трубе фрезерного барабана. Это позволяет осуществить на трубе фрезерного барабана компактное расположение отдельных резцедержателей и исключаются дополнительные затраты, как это имеет место, когда речь идет об уровне техники.

Предпочтительным образом для опирания используют такие места на резцедержателе, которые не подвержены чрезмерному износу, так что инструмент может быть использован на постоянно воспроизводимой основе. В частности, износозащитная шайба, которая расположена обычно между рабочей головкой резца и установочной поверхностью резцедержателя, предлагает такую идеальную точку опоры.

Опорный участок может быть расположен, например, на вильчатом отжимном элементе. При наличии вильчатого отжимного элемента инструмент может помещаться на резцедержателе таким образом, что опорный участок оказывается сбоку относительно рабочей головки резца. В этом случае опорный участок захватывает также износозащитную шайбу.

В предпочтительном варианте осуществления изобретения может быть предусмотрено, что базовый элемент на расстоянии от опорного участка имеет расположенную снаружи опорную поверхность для опоры на резцедержателе. Опорный участок и опорная поверхность могут создавать определенное присоединение инструмента к резцедержателю. Таким образом инструмент постоянно в равной мере присоединен к резцедержателю.

Возможный вариант изобретения может отличаться тем, что базовый элемент имеет гнездо, в котором размещен исполнительный орган между двумя ограничивающими гнездо боковыми стенками, причем боковые стенки имеют опорные гнезда, на которых установлен с возможностью поворота исполнительный орган.

Этот простой вариант выполнения обеспечивает стабильное перемещение исполнительного органа между двумя боковыми стенками.

Другой предпочтительный вариант изобретения предусматривает, что перемещение исполнительного органа ограничено по меньшей мере одним расположенным на базовом элементе упором. Исполнительный орган может быть ограничен в таком случае в своем движении. При этом движение управляется таким образом, что исключается защемление исполнительного органа в его конечных положениях.

В исходном положении исполнительный орган при соответствующем ограничении упором позиционируется таким образом, что возможно легкое наложение на резцедержатель. Ограничение рабочего хода исполнительного органа в положении демонтажа препятствует защемлению исполнительного органа в гнезде резцедержателя.

При этом можно, в частности, предусмотреть, что исполнительный орган перемещается из исходного положения в положение демонтажа и что исполнительный орган посредством пружинного элемента может фиксироваться в исходном положении с предварительным напряжением за счет пружины. Эта мера обеспечивает, что при включении цилиндра без напора исполнительный орган фиксируется в своем исходном положении или возвращается в это положение. Разумеется, что за счет использования, например, цилиндра двойного действия можно отказаться от предварительного напряжения пружины.

Для обеспечения простого и надежного обслуживания инструмента даже в труднодоступных местах можно предусмотреть, что базовый элемент опосредованно или непосредственно посредством присоединительного элемента соединен с рукояткой, причем ручка за счет поворотной опоры поворачивается относительно базового элемента.

В предпочтительном варианте осуществления изобретения можно предусмотреть, что выталкивающий дорн соединен с рычажным плечом, которое имеет элемент связи для поворотного крепления поршневого штока, причем рычаг установлен на расстоянии от упомянутого элемента связи с возможностью поворота.

Ниже изобретение поясняется более детально на основе изображенных на чертежах примеров осуществления. Показаны:

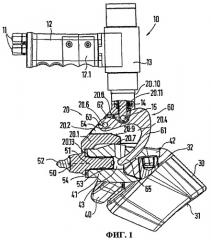

Фиг.1 - вид сбоку и с частичным разрезом базового носущего элемента с резцедержателем, к которому присоединен инструмент в первом рабочем положении;

Фиг.2 - изображение с фиг.1 во втором рабочем положении;

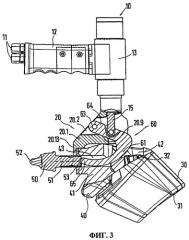

Фиг.3 - изображение с фиг.1 в третьем рабочем положении;

Фиг.4 - изображение в перспективе адаптера показанного на фиг.1 инструмента;

Фиг.5 - вид сбоку и с частичным разрезом базового несущего элемента и резцедержателя с фиг.1, при этом к резцедержателю присоединен другой вариант конструкции инструмента;

Фиг.6 - вид сбоку и с частичным разрезом базового несущего элемента и резцедержателя с фиг.1, при этом к резцедержателю присоединен третий вариант конструкции инструмента;

Фиг.7 - вид сбоку и с частичным разрезом базового несущего элемента и резцедержателя с фиг.1, при этом к резцедержателю присоединен четвертый вариант конструкции инструмента;

Фиг.8 - вид сбоку и с частичным разрезом базового несущего элемента и резцедержателя с фиг.1, при этом к резцедержателю присоединен пятый вариант конструкции инструмента.

На фиг.1 показан инструмент 10 с рукояткой 12. В рукоятке 12 вмонтирован аккумулятор. Посредством двух электрических контактов 11 аккумулятор может подзаряжаться от зарядной станции. Аккумулятор служит для электроснабжения электрического двигателя. Этот электродвигатель размещается в приставном корпусе, который присоединен к рукоятке 12. В этом приставном корпусе размещен цилиндр 13. В данном случае цилиндр 13 выполнен как гидроцилиндр, так что в приставной корпус вмонтирована соответствующая циркуляционная гидросистема. В цилиндре 13 между двумя конечными положениями перемещается поршень. На рукоятке 12 встроен разъемный механизм 12.1. Этот разъемный механизм 12.1 замыкает контакт электрической цепи и таким образом запускает электродвигатель в приставном корпусе. Электродвигатель в соединении с гидросистемой приводит в движение поршень в цилиндре 13. Как альтернативный вариант допустимо также в рукоятку 12 вмонтировать линии, ведущие к присоединениям для подвода текучей среды на рукоятке 12. Присоединения для подвода текучей среды выполнены как быстродействующие соединения.

Они могут быть подсоединены к ответным соединительным элементам рукавов или шлангов. При этом рукава или шланги могут отходить, например, от гидросистемы дорожной фрезы или карьерного комбайна. Встроенные в рукоятку 12 линии ведут к цилиндру 13. В цилиндре 13 размещен перемещающийся прямолинейно поршень. Движение поршня может регулироваться при помощи клапана, который управляется через разъемный механизм 12.1 на рукоятке 12. К цилиндру 13 может быть подсоединен показанный на фиг.4 адаптер 20. Этот адаптер 20 поясняется ниже более детально со ссылкой на фиг.1 и 4. Он содержит базовый элемент 20.1. Базовый элемент 20.1 ограничивает двумя боковыми стенками 20.4 гнездо 20.2. В этом гнезде 20.2 установлен с возможностью перемещения исполнительный орган 60 в виде рычага. Исполнительный орган 60 имеет рычажное плечо 64, с которым связан выполненный как одно целое выталкивающий дорн 65. Выталкивающий дорн 65 выполнен изогнутым. Свободный конец выталкивающего дорна 65 выполнен кругло-выпуклым. Рычажное плечо 64 на своем обращенном от выталкивающего дорна 65 конце снабжено отверстием, которое образует опорное гнездо 63.

Это опорное гнездо 63 соосно с соответствующими отверстиями в боковых стенках 20.4. Через соосные отверстия и опорное гнездо 63 может быть заведен и зафиксирован стопорными кольцами шарнирный палец 20.6, как это показано на фиг.4. Шарнирный палец 20.6 образует ось вращения, которая согласно фиг.1 расположена вертикально плоскости изображения. В зоне между опорным гнездом 63 и местом примыкания выталкивающего дорна 65 с рычажным плечом 64 рычажное плечо 64 снабжено элементом 62 связи. К этому элементу 62 связи может примыкать своим опорным гнездом 15 поршневой шток 14. Поршневой шток 14 на своем обращенном от опорного гнезда 15 конце имеет буртик 16, как это показано на фиг.4. На базовом элементе 20.1 отформован выполненный как одно целое с ним присоединительный элемент 20.10. На фиг.1 показано, что присоединительный элемент 20.10 имеет чашеобразное гнездо, которое через сквозное отверстие находится в пространственном соединении с крепежным гнездом 20.2. В чашеобразном гнезде размещен пружинный элемент 20.11. Пружинный элемент 20.11 выполнен в виде спиральной пружины. Поршневой шток 14 проведен через спиральную пружину, так что свободный конец поршневого штока 14 контактирует с исполнительным органом 60.

При этом поршневой шток 14 своим опорным гнездом 15 ложится на элемент 62 связи. Рычажное плечо 64 в зоне элемента 62 связи имеет два соосных между собой отверстия, которые могут выравниваться с опорным гнездом 15 в поршневом штоке 14.

С этой целью поршневой шток 14 своим буртиком 16 располагается напротив выступающего из чашеобразного гнезда конца пружины. Затем давлением на буртик 16 пружинный элемент 20.11 может сжиматься до тех пор, пока опорное гнездо 15 не выравнивается соосно с отверстиями в элементе связи 62. Через соосные отверстия и опорное гнездо 15 может быть пропущен шарнирный стержень. Как показано на фиг.4, в боковых стенках 20.4 имеются круглые отверстия 20.5.

Рычажное плечо 64 своими отверстиями может выравниваться соосно с отверстиями в элементе связи 62. Затем шарнирный стержень пропускается через отверстия 20.5 в отверстия рычажного плеча 64 и через опорное гнездо 15. Таким образом может осуществляться простое соединение и соответственно разъединение поршневого штока 14. В сомкнутом положении, как показано на фиг.4, поршневой шток 14 фиксируется предварительным натягом пружины. Таким образом, также исполнительный орган 60 фиксируется в этом положении.

Посредством присоединительного элемента 20.10 адаптер 20 может быть соединен с приставным корпусом. При этом между присоединительным элементом 20.10 и приставным корпусом образована опора вращения, так что приставной корпус может поворачиваться относительно базового элемента 20.1. В смонтированном положении поршневой шток 14 своим буртиком 16 прилегает к введенному в цилиндр 13 поршню. При этом поршень в цилиндре 13 находится в своем конечном положении, которое определяет выдвинутое положение.

Как показано фиг.1, в зоне крепежного гнезда 20.2 базового элемента 20.1 предусмотрены упоры 20.8 и 20.9.

Эти упоры 20.8 и 20.9 служат для ограничения перемещения исполнительного органа 60. Для этого исполнительный орган 60 имеет соответствующие противоположные поверхности, которые могут входить в соприкосновение с упорами 20.8 и 20.9. На фиг.1 исполнительный орган 60 прилегает к упору 20.8, а на фиг.3 исполнительный орган 60 прилегает к упору 20.9.

Как видно на фиг.4, на базовом элементе 20.1 отформован как одно целое с ней отжимной элемент 20.13. Отжимной элемент 20.13 выполнен вильчатым и имеет опорный участок 20.14.

Вышеописанный инструмент 10 служит для демонтажа резца 50, который крепится в резцедержателе 40. Резцедержатель 40 фиксируется с возможностью замены в базовом несущем элементе 30.

Для этого базовый несущий элемент 30 имеет приемное гнездо, в которое устанавливается насадочный элемент резцедержателя 40. Своим зажимным винтом 32 резцедержатель 40 может фиксироваться на базовом несущем элементе 30. Базовый несущий элемент 30 имеет вогнутую опорную поверхность 31. Благодаря ей он может быть установлен на поверхность трубы фрезерного барабана и приварен к ней. Резцедержатель 40 содержит насадку 41, в которой в виде отверстия предусмотрено гнездо 43 резцедержателя. Гнездо 43 резцедержателя доступно с тыльной стороны через углубление 42. Резец 50 выполнен в данном случае как резец с круглым хвостовиком. Он содержит рабочую головку, на которой отформован как одно целое хвостовик 51 резца. На хвостовике 51 установлена зажимная гильза. Зажимная гильза установлена без возможности перемещения в осевом направлении на хвостовике 51 резца, но с возможностью свободного вращения в окружном направлении. Как показано на фиг.1, своим хвостовиком 51 резец 50 установлен в гнездо 43 резцедержателя 40 таким образом, что он фиксируется в нем зажимной гильзой. Во вставленном положении резец 50 своей рабочей головкой оперт на износозащитную шайбу 54, который надет на хвостовик 51 резца. Износозащитная шайба 54 расположена между рабочей головкой резца и зажимной гильзой. Износозащитная шайба 54 своей обращенной от рабочей головки стороной прилегает к опорной поверхности резцедержателя 40.

В рабочем режиме резец 50 своей рабочей головкой может вращаться на износозащитной шайбе 54. При этом также хвостовик 51 резца вращается в зажимной гильзе. Рабочая головка резца 50 обычно имеет вершину 52 резца, выполненную, например, из твердого сплава.

Когда резец 50 достигает состояния износа, его необходимо демонтировать. При этом используют описанный на чертеже инструмент 10. При этом инструмент 10 помещают на резцедержатель 40, а отжимной элемент 20.13 своим опорным участком 20.14 прилегает к передней стороне износозащитной шайбы 54. Разумеется, отжимной элемент 20.13 может быть оперт также непосредственно или опосредованно на любом подходящем месте резцедержателя 40.

При этом в монтажном направлении резца между отжимным элементом 20.13 и резцедержателем 40 должно быть образовано геометрическое замыкание. Далее, базовый элемент 20.1 имеет упорную поверхность 20.7, которой базовый элемент 20.1 опирается на поверхность резцедержателя 40. За счет упорной поверхности 20.7 и опорного участка 20.14 может быть создано определенное присоединение инструмента 10 к резцедержателю 40. При наложении инструмента 10 на резцедержатель 40 через углубление 42 проникает также выталкивающий дорн 65. При этом свободный конец выталкивающего дорна 65 располагается напротив свободного конца хвостовика 51 резца. Свободный конец хвостовика 51 резца образует опорную поверхность 53. Когда инструмент 10 занимает показанное на фиг.1 положение, срабатывает разъемный механизм 12.1 на рукоятке 12.

При срабатывании разъемного механизма 12.1 запускается электродвигатель в приставном корпусе. Он нагнетает гидравлическую жидкость в цилиндр 13, в результате чего перемещается поршень в цилиндре 13. Так как поршень непосредственно или опосредованно прилегает к буртику 16 поршневого штока 14, то он также перемещается в показанные на фиг.2 положения. При этом перемещении происходит также сжатие пружинного элемента 20.11.

В результате перемещения поршневого штока 14 исполнительный орган 60 поворачивается вокруг своего опорного гнезда 63. При этом исполнительный орган 60 своим выталкивающим дорном 65 настолько проникает в гнездо 43 резцедержателя, что свободный конец выталкивающего дорна 65 приходит в соприкосновение с опорной поверхностью 53 на хвостовике 51 резца. При перемещении исполнительного органа 60 резец 60 выталкивается из гнезда 43 резцедержателя. При этом зажимная гильза задвигается в цилиндрическое отверстие износозащитной шайбы 54. При этом зажимная гильза радиально сдавливается внутрь, вследствие чего частично компенсируется ее зажимное воздействие. Благодаря этому требуется меньшее выталкивающее усилие. Установочное движение исполнительного органа 60 ограничивает упор 20.9.

В этом конечном положении срабатывает также на отключение переключатель подачи тока на электродвигатель в приставном корпусе. Это рабочее положение показано на фиг.3. При этом резец 50 полностью выдвигается из гнезда 43 резцедержателя. Вследствие отключения электродвигателя снижается гидравлическое давление поршня.

Теперь пружинный элемент 20.11 может уменьшить свой предварительный натяг, причем исполнительный орган 60 против часовой стрелки возвращается в показанное на фиг.1 свое изначальное положение. При этом также поршень цилиндра 13 возвращается в свое исходное положение. Теперь инструмент 10 может быть удален с резцедержателя 40, в результате чего освобождается износозащитный диск 54. Резец 50 может быть удален.

На фиг.5-8 показаны варианты выполнения инструмента. На изображениях согласно фиг.5-7 система, обеспечивающая замену резца, которая состоит из базового несущего элемента 30, резцедержателя 40 и резца 50, соответствует устройству согласно фиг.1-4. На фиг.8 показано, что инструментами 10 согласно изобретению не ограничивается реализация этих в принципе известных систем замены. Более того, допустима также возможность использования, когда резцедержатель 40 приваривают непосредственно на трубу фрезерного барабана F (см. сварочный шов 44).

Конструкция инструмента согласно фиг.5 соответствует по существу варианту выполнения инструмента с фиг.1-4. Конструктивно отличается лишь исполнительный орган 60. Этот исполнительный орган 60 выполнен как плоский механизм в форме экономящего монтажное пространство шарнирного четырехзвенника. При этом используются два рычага 61, 65.2, которые посредством шарнирных опор 65.1, 65.4 связаны с выталкивающим дорном 65. При этом оси качания (поворота) ориентированы перпендикулярно плоскости изображения.

С обратной стороны относительно выталкивающего дорна 65 рычаг 61 посредством шарнирной опоры (шарнирного пальца 20.6) связан с поршневым штоком 14. Эта зона сопряжения соответствует зоне сопряжения поршневого штока 14 с исполнительным органом 60 согласно фиг.1-4. Ссылка дается на вышеприведенные варианты исполнения.

Второй рычаг 65.2 на своем обращенном от выталкивающего дорна 65 конце посредством шарнирной опоры 65.3 связан с боковыми стенками 20.4. Оси качания также ориентированы перпендикулярно плоскости изображения. На фиг.5 показано исходное положение инструмента. При срабатывании разъемного механизма 12.1 поршневой шток 14 на плоскости изображения смещается прямолинейно вниз. При этом соединенные посредством выталкивающего дорна 65 рычаги 61 и 65.2 синхронно поворачиваются по направлению часовой стрелки. Одновременно выталкивающий дорн 65 заходит в гнездо 43 резцедержателя и выталкивает резец 50 на его опорной поверхности 53 из гнезда 43 резцедержателя, преодолевая при этом зажимное усилие зажимной гильзы S.

После достижения выдвинутого положения пружинный элемент 20.11 вновь поджимает исполнительный орган 60 в показанное на фиг.5 исходное положение.

На фиг.6 показан другой вариант конструкции инструмента, причем адаптер 20 здесь также соответствует по существу адаптерам 20 к инструментам 10 на фиг.1-5. Поэтому речь здесь идет лишь об отличительных признаках и в целом дается ссылка на вышеприведенные варианты исполнения. Присоединительный элемент 20.10 адаптера 20 снабжен гнездом, в которое вставляется и фиксируется в нем изогнутая труба 66.2. В эту трубу 66.2 заведен гибкий (нежесткий) элемент 66.7, в данном случае звеньевая цепь, такая как используется в принципе также в приводной технике. Своим одним концом звеньевая цепь шарнирно соединена с опорным гнездом 15 поршневого штока 14. На другом конце цепи последнее звено цепи образует выталкивающий дорн 65. На фиг.6 вновь показано исходное положение инструмента. При срабатывании разъемного механизма 12.1 поршневой шток 14 смещается вниз. При этом он заходит в цилиндрическую стыковочную зону трубы 66.2.

Звеньевая цепь перемещается в трубе 66.2, причем труба 66.2 препятствует продольному изгибу звеньевой цепи. Выталкивающий дорн 65 упирается в опорную поверхность 53 резца 50 и выталкивает его из гнезда 43 резцедержателя.

Когда звеньевая цепь достигает зоны гнезда 43 резцедержателя, оно препятствует ее продольному изгибу. После достижения конечного положения пружинный элемент 20.11 вновь возвращает исполнительный орган 60 в показанное на фиг.6 его исходное положение.

В инструменте с фиг.7 вместо звеньевой цепи в трубу 66.2 подается текучая среда 66.3, предпочтительно жидкость. К поршневому штоку 14 посредством шарнирного ползуна присоединен поршень 66.1. Поршень 66.1 своим наружным контуром уплотняется при помощи уплотнительного кольца на внутренней стенке цилиндрической зоны трубы 66.2. Во второй конец трубы, также выполненный цилиндрическим, заведен с уплотнением второй поршень 66.6. Поршень 66.6 может перемещаться прямолинейно и несет выталкивающий дорн 65. Труба 66.2 через углубление 42 может заходить в гнездо 43 резцедержателя, так что выталкивающий дорн 65 расположен напротив опорной поверхности 53 резца 65. При перемещении поршневого штока 14 поршень 66.1 задвигается в трубу 66.2. Текучая среда передает это установочное движение на второй поршень 66.6. При этом выталкивающий дорн 65 выталкивает резец 50 из гнезда 43 резцедержателя. С потерей нагрузки поршневого штока 14 пружинный элемент 20.11 прижимает исполнительный орган 60 в исходное положение. При этом поршень 66.1 перемещается вверх. За счет создания вакуума текучая рабочая среда 66.3 перемещает второй поршень 66.6 в исходное положение.

На фиг.8 показан инструмент 10, в рукоятку 12 которого встроен электродвигатель 66.8. Выходной вал 66.9 электродвигателя 66.8 снабжен шпинделем 66.11. С противоположной стороны электродвигателя 66.8 посредством шарикоподшипника 66.10 установлен с возможностью вращения адаптер 20. Далее, в адаптере 20 между обеими боковыми стенками 20.4 помещен исполнительный орган 60, который в данном случае имеет форму диска. Исполнительный орган 60 по кромке снабжен зубчатым венцом 66.12, который входит в зацепление с винтом 66.11.

Исполнительный орган 60 зафиксирован в адаптере 20, причем опорное гнездо 63 образует ось качания. Исполнительный орган 60 несет выталкивающий дорн 65, который отформован как одно целое и эксцентрично относительно опорного гнезда 63.

Инструмент 10 также выталкивающим дорном 65 может быть заведен через углубление 42 в гнездо 43 резцедержателя, так что выталкивающий дорн 65 находится напротив опорной поверхности 53 резца 50. При срабатывании разъемного механизма 12.1 на рукоятке 12 запускается электродвигатель 66.8. Тем самым приводится во вращательное движение выходной вал 66.9. Шпиндель 66.11 посредством зубчатого венца 66.12 вращает по направлению часовой стрелки исполнительный орган 60. За счет расстояния между зубчатым венцом 66.12 и поворотной опорой 53 создается довольно большое рычажное плечо. Использование винтового механизма позволяет значительно понизить усилие. Выталкивающий дорн 65 вращением исполнительного органа 60 выталкивает резец 50 из гнезда 43 резцедержателя. После достижения выдвинутого конечного положения электродвигатель 66.8 реверсирует и вращается в обратном направлении до тех пор, пока исполнительный орган 60 не займет показанное на фиг.8 свое исходное положение. В этом положении электродвигатель 66.8 выключается.

Разумеется, описанный инструмент 10 может использоваться также с соответствующими самыми различными резцедержателями 40 и системами, обеспечивающими замену резца.

1. Инструмент (10) для демонтажа резца (50), в частности, из резцедержателя (40), содержащий базовый элемент (20.1), принимающий исполнительный орган (60), при этом исполнительный орган (60) имеет выталкивающий дорн (65) и выполнен с возможностью перемещения, причем исполнительный орган (60) непосредственно или опосредованно соединен с цилиндропоршневой системой или с электроприводным узлом, причем исполнительный орган (60) установлен на базовом элементе (20.1) с возможностью поворота вокруг поворотной опоры.

2. Инструмент (10) для демонтажа резца (50), в частности, из резцедержателя (40), содержащий базовый элемент (20.1), принимающий исполнительный орган (60), при этом исполнительный орган (60) имеет выталкивающий дорн (65) и выполнен с возможностью перемещения, причем выталкивающий дорн (65) приводится в действие посредством передаточного механизма исполнительного органа (60).

3. Инструмент (10) для демонтажа резца (50), в частности, из резцедержателя (40), содержащий базовый элемент (20.1), принимающий исполнительный орган (60), при этом исполнительный орган (60) имеет выталкивающий дорн (65) и выполнен с возможностью перемещения, причем исполнительный орган (60) непосредственно или опосредованно соединен с цилиндропоршневой системой или с электроприводным узлом, причем базовый элемент (20.1) имеет опорный участок (20.14) для опирания на резцедержателе (40) или на износозащитной шайбе (54).

4. Инструмент по п.2, отличающийся тем, что выталкивающий дорн (65) приводится в действие посредством плоского механизма исполнительного органа (60).

5. Инструмент по п.4, отличающийся тем, что плоский механизм представляет собой систему параллелограммного четырехзвенника.

6. Инструмент (10) для демонтажа резца (50), в частности, из резцедержателя (40), содержащий базовый элемент (20.1), принимающий исполнительный орган (60), при этом исполнительный орган (60) имеет выталкивающий дорн (65) и выполнен с возможностью перемещения, причем выталкивающий дорн (65) соединен с гибким элементом (66.7), в частности с цепью, при этом гибкий элемент (66.7) заведен без продольного изгиба в направляющую, в частности в трубу (66.2).

7. Инструмент по п.6, отличающийся тем, что выталкивающий дорн (65) образован звеном выполненного как цепь гибкого элемента (66.7).

8. Инструмент (10) для демонтажа резца (50), в частности, из резцедержателя (40), содержащий базовый элемент (20.1), принимающий исполнительный орган (60), при этом исполнительный орган (60) имеет выталкивающий дорн (65) и выполнен с возможностью перемещения, причем выталкивающий дорн (65) перемещается посредством текучей среды (66.3).

9. Инструмент по любому из пп.2, 3, 6, 8, отличающийся тем, что выталкивающий дорн (65) за счет перемещения исполнительного органа (60) движется по дуговой траектории.

10. Инструмент по любому из пп.3, 6, 8, отличающийся тем, что опорный участок (20.14) расположен на вильчатом отжимном элементе (20.13).

11. Инструмент по любому из пп.3, 6, 8, отличающийся тем, что базовый элемент (20.1) на расстоянии от опорного участка (20.14) имеет расположенную снаружи опорную поверхность (20.7) для наложения на резцедержатель (40).

12. Инструмент по любому из пп.1-3, 6, 8, отличающийся тем, что базовый элемент (20.1) имеет гнездо (20.2), в котором размещен исполнительный орган (60) между двумя ограничивающими гнездо (20.2) боковыми стенками (20.4), причем боковые стенки (20.4) имеют опорные гнезда (63), на которых установлен с возможностью поворота исполнительный орган (60).

13. Инструмент по любому из пп.1-3, 6, 8, отличающийся тем, что перемещение исполнительного органа (60) ограничено по меньшей мере одним расположенным на базовом элементе (20.1) упором (20.9 или 20.8).

14. Инструмент по любому из пп.1-3, 6, 8, отличающийся тем, что исполнительный орган (60) перемещается из исходного положения в положение демонтажа, причем исполнительный орган (60) посредством пружинного элемента (20.11) удерживается в исходном положении с предварительным напряжением за счет пружины.

15. Инструмент по любому из пп.1-3, 6, 8, отличающийся тем, что базовый элемент (20.1) опосредованно или непосредственно посредством присоединительного элемента (20.10) соединен с рукояткой (12), причем рукоятка (12) выполнена с возможностью поворота за счет поворотной опоры относительно базового элемента (20.1).

16. Инструмент по любому из пп.1-3, 6, 8, отличающийся тем, что выталкивающий дорн (65) примыкает к рычажному плечу (61), которое имеет элемент (62) связи для поворотного крепления поршневого штока (14), причем рычаг (61) установлен на расстоянии от упомянутого элемента (62) связи с возможностью поворота.