Поворотный клапан в сборе для инжекционного сопла

Иллюстрации

Показать всеИзобретение относится к системам литья и касается поворотного клапана в сборе для инжекционного сопла. Поворотный клапан в сборе для инжекционного блока содержит корпус клапана, образующий канал для расплавленного материала для рабочей жидкости и наружное отверстие, разделяющее пополам канал для расплавленного металла; по меньшей мере, одну торцевую крышку, установленную на корпусе клапана и образующую вставную часть, которая продолжается соосно в наружное отверстие; корпус клапана и, по меньшей мере, одну торцевую крышку, совместно образующую гнездо клапана, пересекающее канал для расплавленного материала, в общем, в поперечном направлении, гнездо клапана с изменяющимся диаметром между более широким участком, образованным наружным отверстием, и более узким участком, образованным, по меньшей мере, частично вставной частью; и золотник, образующий отверстие; золотник свободно поворачивается в седле клапана и удерживается между узкими участками гнезда клапана и перемещается между открытым положением, при котором отверстие соосно с каналом для расплавленного материала для выдавливания рабочей жидкости через канал для расплавленного материала, и закрытым положением, при котором отверстие несоосно с каналом для расплавленного материала, чтобы не допустить выдавливание рабочей жидкости через канал для расплавленного материала, и в котором более широкая часть гнезда клапана по существу короче более узкой части гнезда клапана. Изобретение позволяет усовершенствовать поворотный клапан в сборе. 21 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к системам литья; конкретнее, настоящее изобретение относится к поворотным клапанам в сборе для инжекционных сопел для систем литья.

Уровень техники

Процесс литья под давлением обычно содержит подготовку полимерного материала в инжекционном блоке машины для литья под давлением, нагнетание расплавленного материала под давлением в закрытую и закрепленную пресс-форму, охлаждаемую водой, затвердевание материала в формованном виде, открывание пресс-формы и извлечение детали перед началом нового цикла. Инжекционный блок превращает твердый полимерный материал в расплавленный материал, обычно используя шнековый питатель, который затем нагнетается в обогреваемый литник или другую систему литья под давлением из шнекового питателя или плунжерного блока. Для прекращения и начала движения расплавленного материала из барабана в систему литья обычно предусматривают отсечной клапан.

Могут использоваться многочисленные типы клапанов в сборе, включающие в себя клапаны со скользящим поршнем и поворотные клапаны. Пример клапана со скользящим поршнем в сборе по известному уровню техники для инжекционного блока можно встретить в патенте США 4140238, Dawson (опубликовано 20.02.1979). Пример поворотного клапана в сборе по известному уровню техники для инжекционного блока можно встретить в патенте США 4054273, Neuman (опубликовано 18.10.1977).

Были сделаны попытки усовершенствовать поворотный клапан в сборе. Европейский патент 0494304 В1, озаглавленный «Поворотный клапан машины для литья под давлением», YOKOTA, Akria и др. (опубликовано 07.09.1994), описывает поворотный клапан в сборе машины для литья под давлением, снабженный камерой цилиндрического клапана, образованной в проходном канале, который наполняется расплавленной смолой под давлением и через который расплавленная смола движется со стороны шнека к стороне сопла; цилиндрический корпус клапана, имеющий сквозное отверстие, радиально проходящее через корпус для обеспечения беспрепятственного движения через проходной канал, так чтобы сквозное отверстие могло совпадать с осевой линией камеры цилиндрического клапана, вставлен в камеру клапана, скользящую вокруг осевой линии, и кольцевые канавки образованы в направлении вдоль окружности с обеих сторон сквозного отверстия и расположены вдоль осевой линии корпуса цилиндрического клапана на периферийной поверхности, так что даже небольшой крутящий момент может привести в действие корпус цилиндрического клапана.

Японский патент 09132218А, озаглавленный «Закрывающееся сопло машины для литья под давлением», MASATAKA и др. (опубликовано 13.05.1997) описывает закрывающееся сопло, которое может поворачиваться между положением, в котором канал для расплавленной смолы подсоединен, и положением, в котором канал для расплавленной смолы перекрыт, и полость, предусмотренная в некотором положении вдоль сопла и имеющая канал для расплавленной смолы, в результате чего расплавленная смола подается в металлическую пресс-форму из машины для формования экструдированием с помощью поворотного средства, предусмотренного на конце цилиндрического поворотного клапана, который имеет сквозное отверстие во внутренней части вышеуказанной полости и вставлен с возможностью свободного вращения; редукционный клапан, который временно позволяет смоле оставаться в обогреваемом литнике до начала обратного всасывания, расположен в направлении, пересекающем сопло.

Краткое описание изобретения

По первому широкому аспекту настоящего изобретения предлагается поворотный клапан в сборе (30, 130, 230, 330, 430, 530) для инжекционного блока (20), содержащий:

корпус (32, 132) клапана, образующий канал (28) для расплавленного материала для рабочей жидкости, и наружное отверстие (34); наружное отверстие (34) разделяющее пополам канал (28) для расплавленного материала:

по меньшей мере, одну торцевую крышку (38, 138, 238), установленную на корпусе (32, 132) клапана и образующую вставной участок (40, 140), который, по существу, продолжается соосно в наружное отверстие (34);

корпус (32, 132) клапана и, по меньшей мере, одну торцевую крышку (38, 138, 238), совместно образующие гнездо (36) клапана, пересекающее канал (28) для расплавленного материала, в общем, в поперечном направлении, гнездо (36) клапана, имеющее более широкий участок (42), образованный наружный отверстием (34), и более узкий участок (44), образованный, по меньшей мере, вставным участком (40, 140); и

золотник (54, 154), образующий отверстие (70); золотник (54, 154) свободно поворачивается в седле (36) клапана и удерживается между узкими участками (44) седла клапана и перемещается между открытым положением, при котором отверстие (70) соосно с каналом (28) для расплавленного материала для выдавливания рабочей жидкости через канал (28) для расплавленного материала, и закрытым положением, при котором отверстие (70) несоосно с каналом (28) для расплавленного материала, чтобы не допустить выдавливание рабочей жидкости через канал (28) для расплавленного материала.

Краткое описание чертежей

Лучшее понимание неограниченных вариантов выполнения настоящего изобретения (включая альтернативные варианты и изменения) можно обеспечить со ссылкой на подробное описание неограниченных вариантов выполнения настоящего изобретения совместно со следующими чертежами, в которых:

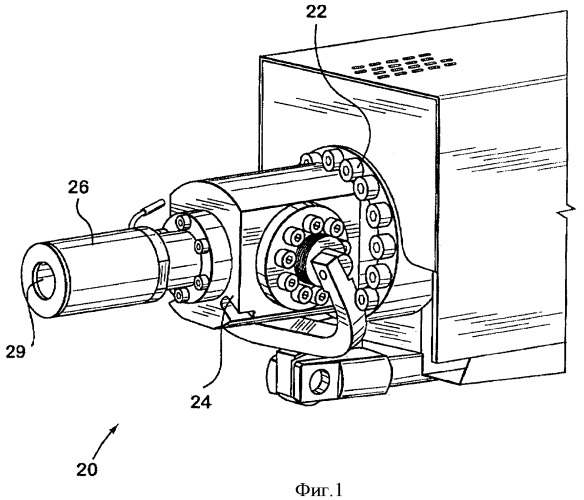

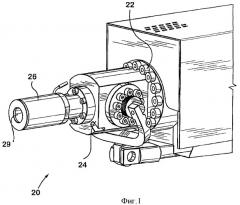

фиг.1 показывает перспективный вид участка инжекционного узла для системы литья по первому неограниченному варианту выполнения изобретения;

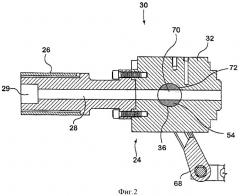

фиг.2 показывает боковой разрез инжекционного узла, показанного на фиг.1;

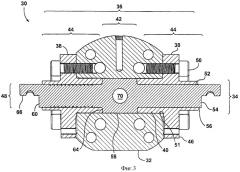

фиг.3 показывает поперечное сечение, вид спереди, поворотного клапана в сборе для инжекционного узла, показанного на фиг.1;

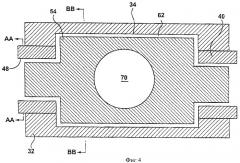

фиг.4 показывает упрощенное схематичное поперечное сечение, вид спереди, поворотного клапана в сборе, показанного на фиг.3;

фиг.5А и 5В показывают упрощенные схематичные боковые разрезы поворотного клапана в сборе, показанного на фиг.3, сделанные по линиям АА и ВВ соответственно;

фиг.6А и 6В показывают противоположные перспективные виды поворотного клапана в сборе по второму неограниченному варианту выполнения изобретения;

фиг.7 показывает поперечное сечение, вид спереди, поворотного клапана в сборе, показанного на фиг.6А и 6В;

фиг.8 показывает перспективный вид золотника для поворотного клапана в сборе по третьему неограниченному варианту выполнения изобретения;

фиг.9 показывает сечение участка поворотного клапана в сборе по четвертому неограниченному варианту выполнения изобретения;

фиг.10 показывает перспективный вид золотника для поворотного клапана в сборе, показанного на фиг.9;

фиг.11 показывает перспективный вид компрессионного кольца для поворотного клапана в сборе, показанного на фиг.9;

фиг.12 показывает поперечное сечение, вид спереди, расклинивающей сборочной единицы для поворотного клапана в сборе по пятому неограниченному варианту выполнения изобретения;

фиг.13 показывает поперечное сечение, вид спереди, расклинивающей сборочной единицы для поворотного клапана в сборе по шестому неограниченному варианту выполнения изобретения; и

фиг.14 показывает поперечное сечение, вид спереди, расклинивающей сборочной единицы для поворотного клапана в сборе по седьмому неограниченному варианту выполнения изобретения.

Подробное описание предпочтительного варианта выполнения (предпочтительных вариантов выполнения)

Со ссылкой на фиг.1-4 инжекционный блок для системы литья по первому неограничивающему варианту выполнения обозначен в целом позицией 20. Инжекционный блок 20 включает в себя экструзионный барабан 22, предназначенный для размещения шнека (не показано), головку 24 с запирающимся соплом, которая перекрывает экструзионный барабан 22 и сопло 26, расположенные соосно. Между ними образован канал 28 для расплавленного материала, продолжающийся через барабан 22, головку 24 с запирающимся соплом и сопло 26. Рабочая жидкость, обычно расплавленный материал, например ПЭТФ-смола, выдавливается через канал 28 для расплавленного материала из барабана 22, через головку 24 с запирающимся соплом и затем выходит через выпускное отверстие 29 в сопле 26.

Предусмотрен поворотный клапан 30 в сборе, который при эксплуатации перемещается между «открытым» положением, при котором расплавленная смола может свободно поступать через канал 28 для расплавленного материала и выходить через выпускное отверстие 29, «закрытым» положением, при котором блокируется выход расплавленной смолы через выпускное отверстие 29. Поворотный клапан 30 в сборе включает в себя головку 24 с запирающимся соплом, которая образует корпус 32 клапана. В корпусе 32 клапана образовано наружное отверстие 34, которое разделяет канал 28 для расплавленного материала, в общем, в поперечном направлении.

Пара торцевых крышек 38 расположена частично внутри наружного отверстия 34 с противоположных сторон корпуса 32 клапана. Каждая торцевая крышка 38 включает в себя цилиндрический вставной участок 40, который продолжается в наружное отверстие 34. Фланцевый участок 46 с каждой стороны торцевых крышек 38 ограничивает расстояние, на которое эта торцевая крышка 38 может быть вставлена в отверстие 34. Крепежные элементы 50 используются для надежной установки торцевых крышек 38 на корпус 32 клапана и предотвращения поворота торцевых крышек 38. Удлинительный участок 52 на каждой торцевой крышке 38 является полым цилиндром на стороне фланцевого участка 46, противоположного вставному участку 40. Внутреннее отверстие 48, имеющее меньший диаметр, чем наружное отверстие 34, продолжается через центр торцевой крышки 38, обеспечивающий концентричность каждого внутреннего отверстия 48 и наружного отверстия 34.

Наружное отверстие 34 и внутреннее отверстие 48 в каждой торцевой крышке 38 совместно образуют гнездо 36 клапана. Участок наружного отверстия 34 между двумя вставными участками 40 образует более широкий участок 42 седла 36 клапана и каждое внутреннее отверстие 48 образует более узкий участок 44 седла 36 клапана. Более широкий участок 42 предпочтительно расположен в центре корпуса 32 клапана, так чтобы канал 28 для расплавленного материала продолжался по противоположным сторонам более широкого участка 42. С торцевыми крышками 38, установленными на боковых сторонах корпуса 32 клапана в показанном варианте выполнения, каждое из двух внутренних отверстий 48 длиннее наружного отверстия 34. Однако также предусматривается, что внутренние отверстия 48 могут быть длиннее или короче наружного отверстия 34.

Золотник 54 свободно поворачивается в седле 36 клапана. Золотник 54 включает в себя более толстый участок, а именно, центральный участок 58, который размещен внутри более широкого участка 42. С противоположных сторон центрального участка 58 имеются более тонкие участки, соосные с центральным участком 58, а именно, концевые участки 60, каждый из которых размещен во внутреннем отверстии 48. Между центральным участком 58 и каждым концевым участком 60 предусмотрена ступень 64. Например, золотник 54 может иметь диаметр 54 мм в центральном участке 58 и диаметр 35 мм в каждом концевом участке 60, уменьшая общую площадь поверхности золотника 54 по сравнению с золотником с постоянным диаметром, имеющим диаметр центрального участка 58.

Отверстие 70 образовано в центральном участке 58. Если золотник 54 находится в открытом положении, отверстие 70 соосно с каналом 28 для расплавленного материала, обеспечивая пропускную способность расплавленного материала. Если золотник 54 находится в закрытом положении, отверстие 70 поворачивается в сторону от канала 28 для расплавленного материала, так что участок 72 золотника 54 (фиг.2) препятствует прохождению расплавленного материала. Предпочтительно, чтобы каждый из концевых участков 60 полностью продолжался через соответствующее внутреннее отверстие 48 и заходил за наружный край 56 седла 36 клапана. Два конца 66 золотника 54 адаптированы для соединения с приводным рычагом 68. Перемещение приводного рычага 68 с помощью привода (не показано) перемещает золотник 54 между открытым и закрытым положениями. Несмотря на то, что проиллюстрированный вариант выполнения показывает золотник 54, имеющий пару концевых участков 60, продолжающихся за наружные края 56, предполагается, что может быть предусмотрен золотник 54, в котором только один концевой участок 60 продолжается за наружный край 56 или такие участки отсутствуют.

Золотник 54 имеет такие размеры, что он может свободно поворачиваться в седле 36 клапана. Как наиболее понятно из фиг.4, 5А и 5В, между боковой стенкой золотника 54 и смежным участком наружного отверстия 34 или внутреннего отверстия 48 предусмотрен зазор 62, что позволяет приводу (не показано) более легко открывать или закрывать поворотный клапан 30 в сборе. На фиг.4, 5А, и 5В размер зазора 62 завышен для наглядности. При использовании некоторых расплавленных материалов зазор 62 позволяет расплавленному материалу производить смазку между частями, уменьшая усилие, необходимое для приведения в действие клапана в сборе. Однако утечка расплавленного материала по зазору 62 и его выход через наружный край 56 остается постоянной проблемой. Более широкие зазоры (например, 0,02-0,03 мм) уменьшают износ компонентов и усилия для приведения клапана в действие. Более плотные зазоры (например, 0,01-0,02 мм) уменьшают утечку, но могут привести к большему износу компонентов и увеличению длительности циклов между открытым и закрытым положениями. Кроме того, использование более плотного зазора 62 увеличивает нагрев объемной части смолы в зазоре 62, потенциально сжигая расплавленный материал в этой зоне. Карбонизированная смола постепенно скапливается в зазоре 62, прилипая к окружающим поверхностям седла 36 клапана, и увеличивает трение в системе, что приводит к ухудшению эксплуатационных параметров или заеданию компонентов.

В показанном варианте выполнения зазор 62 предусмотрен между боковой стенкой золотника 54 и смежным участком внутреннего отверстия 48 (фиг.5А) или наружного отверстия 34 (фиг.5В). Поскольку площадь кольцевого сечения зазора 62 между внутренним отверстием 48 и золотником 60 (фиг.5А) меньше кольцевого сечения зазора 62 между наружным отверстием 34 и золотником 60 (фиг.5В), утечка уменьшается по сравнению со сборочной единицей, имеющей золотник с постоянным диаметром, соответствующим центральному участку 58 (не показано).

Кроме того, давление в просачивающемся расплавленном материале в дальнейшем уменьшается, когда он проходит перпендикулярно отверстию 70 (фиг.3). Поскольку длина противоположных уплотняющих поверхностей золотника 54 и седла 36 клапана (по оси поворота) продолжается за размеры корпуса 32 клапана с помощью торцевых крышек 38 и концевых участков 60, утечка расплавленного материала за наружным краем 56 в дальнейшем уменьшается. При условии, что на уменьшение утечки влияют продолжающиеся уплотняющие поверхности и уменьшенная площадь кольцевого сечения, можно допустить более широкий зазор 62, чем при золотнике 54 с постоянным диаметром, соответствующим центральному участку 58.

Для сборки поворотного клапана 30 в сборе сначала удаляют одну из торцевых крышек 38. Затем золотник 54 вставляют в корпус 32 клапана, перемещая направляющий торцевой участок 60 через внутреннее отверстие 48 в оставшейся торцевой крышке 38. После установки золотника снятую торцевую крышку 38 можно установить на место и надежно затянуть крепежными элементами 50. Золотник 54 ограничен в перемещении в неповоротном направлении.

Со ссылкой на фиг.6А и 6В другой вариант неограниченного варианта выполнения настоящего изобретения показан, в общем, как поз. 130. Поворотный клапан 130 в сборе включает в себя нагревательные элементы 74 (нагревательные картриджи в показанном варианте выполнения), которые распределены вокруг корпуса 32 клапана для поддержания температуры расплавленного материала. Нагревательные элементы 74 радиально распределены вокруг канала 28 для расплавленного материала и расположены вдали от уплотняющих поверхностей вокруг торцевых участков 60, так чтобы просачивающийся расплавленный материал был максимально холодным, когда он приближается к наружным краям 56.

Кроме того, со ссылкой на фиг.7 охлаждающие элементы 76 предусмотрены для охлаждения концевых участков 60 рядом с концом внутренних отверстий 48 с помощью принудительной конвекции или естественной конвекции. Например, устройство 66 впуска воздуха предназначено для получения потока сжатого воздуха из шланга (не показано). Принудительный поток воздуха циркулирует вокруг канала охлаждения (не показано) и использованный воздух отводится через воздуховыпускное отверстие 70. Как вариант, охлаждающие элементы 76 используют систему с замкнутым контуром, использующую воду или другую охлаждающую среду (не показано). Также может быть предусмотрен элемент пассивного охлаждения, а именно теплопоглотитель 78. В варианте выполнения, показанном на фиг. 5 и 6, теплопоглотитель 78 образован в удлинительном участке 52 одной из торцевых крышек 38. В обоих вариантах выполнения охлаждающие элементы 76 увеличивают вязкость просачивающегося расплавленного материала, когда он приближается к наружным краям 56, тем самым снижая расход утечки.

Со ссылкой на фиг.8 показан дополнительный вариант выполнения изобретения. Предусмотрен золотник 254, который включает в себя ряд концентрических канавок 192 поперек площади поверхности каждого концевого участка 60. В зависимости от вязкости расплавленного материала концентрические канавки 192 могут действовать как лабиринтное уплотнение, дополнительно обеспечивая падение давления в просачивающемся расплавленном материале, обеспечивая при этом смазку для поворота золотника.

Со ссылкой на фиг.9-11 дополнительный неограниченный вариант выполнения изобретения показан, в общем, как поз. 230. Поворотный клапан 230 в сборе включает в себя, по меньшей мере, одну клиновую сборочную единицу 94 для уменьшения зазора 62 вокруг золотника 54, по меньшей мере, вдоль одного кольцевого участка между седлом 36 клапана и золотником 154. Каждая клиновая сборочная единица 94 включает в себя, по меньшей мере, одну кольцевую канавку 84 и компрессионное кольцо 88, связанное с каждой кольцевой канавкой 84. Кольцевые канавки 84 распределены по поверхности концевых участков 160 золотника 154; каждая кольцевая канавка 84 имеет наклонную боковую стенку 86 на ее крае, обращенном наружу (т.е., в направлении ближайших наружных краев 56). Внутри каждой кольцевой канавки 84 расположено одно из компрессионных колец 88. Каждое компрессионное кольцо 88 имеет сопряженную конусную боковую стенку 90, которая сопряжена с наклонной боковой стенкой 86 на кольцевой канавке 84. Каждое поршневое кольцо, кроме того, имеет расположенный на расстоянии ряд канавок 92 давления, противоположных конусной боковой стенке 90. В случае, когда просачивающийся расплавленный материал распространяется по зазору 62 в направлении наружных краев 56, он начинает заполнять кольцевые канавки 84 с помощью канавок 92 давления, нарезанных в компрессионном кольце 88. Компрессионное кольцо 88 растягивается в направлении смежной поверхности 93 на торцевой крышке 38 при расклинивающем действии между наклонной боковой стенкой 86 и конусной стенкой 90, тем самым уменьшая зазор 62 между золотником 154 и торцевой крышкой 38 поперек площади поверхности компрессионного кольца 88. Поскольку уменьшенный зазор 62 может наблюдаться только в поперечном направлении площади поверхности компрессионного кольца 88 и только когда расплавленный материал сжат, общее увеличение трения поворота и выжигания смолы в поперечном направлении золотника 154 сводится к минимуму. В случае, когда давление расплавленного материала, действующее на каждое компрессионное кольцо 88, уменьшается, каждое компрессионное кольцо 88 возвращается в свою кольцевую канавку 84, уменьшая трение поворота для золотника 54 до его исходного рабочего состояния.

Со ссылкой на фиг.12 дополнительный неограниченный вариант выполнения изобретения показан, в общем, как поз. 330. Поворотный клапан 330 в сборе включает в себя, по меньшей мере, одну клиновую сборочную единицу 194 для уменьшения зазора 62 вокруг золотника 54. Клиновая сборочная единица 194 включает в себя конусное кольцо 96, расположенное на каждом концевом участке 60 и смежное с торцевой стенкой 98 на торцевой крышке 38. Зажимная втулка, а именно гайка 100 с резьбой, установлена на смежной резьбе удлинительного участка 152 на торцевой крышке 38. Гайка 100 с резьбой включает в себя смежный внутренний конус 102, противоположный конусу 104 на конусном кольце 96. Таким образом, при затягивании гайки 100 с резьбой вокруг торцевой крышки 38 расклинивающее действие между сопрягаемыми конусными поверхностями закрывает зазор 62 между внутренней поверхностью 106 на конусном кольце 96 и смежной частью концевого участка 60. Поскольку уменьшенный зазор 62 может наблюдаться только в поперечном направлении площади поверхности конусного кольца 96, общее увеличение трения поворота и выжигания смолы в поперечном направлении золотника 54 сводится к минимуму. Кроме того, гайка 100 с резьбой при необходимости может быть ослаблена или затянута.

Со ссылкой на фиг.13 дополнительный неограниченный вариант выполнения изобретения показан, в общем, как поз. 430. Поворотный клапан 430 в сборе включает в себя корпус 132 клапана, адаптированный для размещения только одной торцевой крышки 138. С одной стороны канала 28 для расплавленного материала корпус 132 клапана образует как наружное отверстие 34, так и внутреннее отверстие 38. Между наружным отверстием 34 и внутренним отверстием 48 предусмотрена ступень 112. С другой стороны канала 28 для расплавленного материала корпус 32 клапана образует периферийное отверстие 134, которое концентрично с наружным отверстием 34, но является более широким. Вставной участок 140 на торцевой крышке 138, который частично вставлен в периферийное отверстие 134, установлен на корпусе 132 клапана с помощью крепежных элементов 150. Вставной участок 140 образует внутреннее отверстие 48 на другой стороне канала 28 для расплавленного материала и, кроме того, образует ступень 112 на этой стороне. Несмотря на то, что проиллюстрированный вариант выполнения показывает торцевую крышку 138, механически изготовленную в виде соединенных отдельных частей, цельная торцевая крышка 138 также входит в объем изобретения.

Для сборки поворотного клапана 430 в сборе после удаления торцевой крышки 138 золотник 54 вставляют в корпус 132 клапана, перемещая направляющий торцевой участок 60 через внутреннее отверстие 48. После установки золотника снятую торцевую крышку 138 можно установить на место и надежно затянуть крепежными элементами 150. Золотник 54 полностью ограничен в перемещении в неповоротном направлении и не может скользить без ослабления торцевой крышки 138.

Со ссылкой на фиг.14 дополнительный неограниченный вариант выполнения изобретения показан, в общем, как поз. 530. Предусмотрен поворотный клапан 530 в сборе, имеющий углубленный участок 208 в одной из торцевых крышек 238. (Несмотря на то, что показанный вариант выполнения использует только одну торцевую крышку 238, две торцевые крышки 238 также могут быть использованы). Клиновая сборочная единица 294 предусмотрена для дополнительного уменьшения утечки. Клиновая сборочная единица 294 включает в себя пару конусных колец, а именно внутреннее кольцо 210 и наружное кольцо 212, расположенные в углубленном участке 208. Пружинная пластина 214 удерживает два кольца 210 и 212 в углубленном участке 208. Два кольца 210 и 212 и сопряжены друг с другом и включают в себя противоположные конусы 216. Просачивание расплавленного материала по зазору 62 заставляет внутреннее кольцо 210 скользить в сторону к наружному кольцу 212. Расклинивающее действие между внутренним кольцом 210 и наружным кольцом 212 уменьшает зазор между каждым кольцом и его смежной поверхностью 220 концевого участка 60 или внутреннего отверстия 48. Поскольку уменьшенный зазор 62 может наблюдаться только в поперечном направлении площади поверхности двух колец 210 и 212, общее увеличение трения поворота и выжигания смолы в поперечном направлении золотника 54 сводится к минимуму.

Неограниченные варианты выполнения настоящего изобретения могут предлагать поворотный клапан в сборе, имеющий уменьшенную величину утечки. Неограниченные варианты выполнения настоящего изобретения могут предлагать поворотный клапан в сборе с уменьшенной величиной сжигания смолы. Неограниченные варианты выполнения настоящего изобретения могут предлагать поворотный клапан в сборе, имеющий уменьшенное усилие, необходимое для активирования. Неограниченные варианты выполнения настоящего изобретения могут предлагать поворотный клапан в сборе, имеющий более узкую головку с запирающимся соплом.

Описание неограниченных вариантов выполнения предусматривает примеры настоящего изобретения, и эти примеры не ограничивают объем настоящего изобретения. Само собой разумеется, что объем настоящего изобретения ограничивается формулой изобретения. Идеи, описанные выше, могут быть адаптированы для специальных условий и/или функций и могут быть дополнительно продолжены до ряда других применений, входящих в объем настоящего изобретения. Таким образом, на основе описанных неограниченных вариантов выполнения настоящего изобретения очевидно, что модификации и улучшения возможны без отклонения от описанных идей. В силу вышесказанного то, что должно быть защищено патентом на изобретение, ограничивается только объемом следующей далее формулы изобретения.

1. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) для инжекционного блока (20), содержащийкорпус (32, 132) клапана, образующий канал (28) для расплавленного материала для рабочей жидкости и наружное отверстие (34), наружное отверстие (34), разделяющее пополам канал (28) для расплавленного металла;по меньшей мере, одну торцевую крышку (38, 138, 238), установленную на корпусе (32, 132) клапана и образующую вставную часть (40, 140), которая продолжается соосно в наружное отверстие (34); корпус (32, 132) клапана и, по меньшей мере, одну торцевую крышку (38, 138, 238), совместно образующие гнездо (36) клапана, пересекающее канал (28) для расплавленного материала, в общем, в поперечном направлении, гнездо (36) клапана с изменяющимся диаметром между более широким участком (42), образованным наружным отверстием (34), и более узким участком (44), образованным, по меньшей мере, частично вставной частью (40, 140); изолотник (54, 154), образующий отверстие (70); золотник (54, 154) свободно поворачивается в седле (36) клапана и удерживается между узкими участками (44) гнезда клапана и перемещается между открытым положением, при котором отверстие (70) соосно с каналом (28) для расплавленного материала для выдавливания рабочей жидкости через канал (28) для расплавленного материала, и закрытым положением, при котором отверстие (70) несоосно с каналом (28) для расплавленного материала, чтобы не допустить выдавливание рабочей жидкости через канал (28) для расплавленного материала: ив котором более широкая часть (42) гнезда клапана, по существу, короче более узкой части (44) гнезда клапана.

2. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.1, в котором вставная часть (40) соосно установлена в более широкой части (42); более широкая часть (42) образована внутри корпуса (32, 132) клапана.

3. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.1, в котором золотник (54, 154) включает в себя более тонкий участок, расположенный в более узком участке (44) седла (36) клапана, и более толстый участок, расположенный в более широком участке (42) седла (36) клапана.

4. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.1, в котором более широкий участок (42) седла (36) клапана пересекает канал (28) для расплавленного материала.

5. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.1, в котором седло (36) клапана включает в себя второй более узкий участок (44) и более узкий участок (44) и второй более узкий участок (44) расположены с противоположных сторон более широкого участка (42).

6. Поворотный клапан в сборе (430) по п.5, в котором второй более узкий участок (44) образован в корпусе (32, 132) клапана.

7. Поворотный клапан в сборе (30, 130, 230, 330, 530) по п.5, в котором, по меньшей мере, одна торцевая крышка (38, 238) включает в себя пару торцевых крышек (38, 238), установленных с противоположных сторон корпуса (32, 132) клапана и более узкий участок (44) и второй более узкий участок (44) образованы парой торцевых крышек (38, 238).

8. Поворотный клапан в сборе (230, 330, 430, 530) по п.1, в котором зазор (62) между золотником (54, 154) и седлом (36) клапана уменьшается в поперечном направлении, по меньшей мере, одного кольцевого участка по длине гнезда (36) клапана.

9. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.8, в котором каждый, по меньшей мере, один кольцевой участок расположен на более узком участке (44).

10. Поворотный клапан в сборе (30, 130, 230, 330, 430, 530) по п.8, в котором, по меньшей мере, один кольцевой участок включает в себя ряд концентрических канавок (192) на наружной поверхности более узкого участка, адаптированных для обеспечения лабиринтного уплотнения.

11. Поворотный клапан в сборе (230, 330, 530) по п.1, в котором клиновая сборочная единица (94, 194, 294) расположена на золотнике (54, 154) и предназначена для уменьшения зазора (62) в поперечном направлении, по меньшей мере, одного кольцевого участка золотника (54, 154).

12. Поворотный клапан в сборе (230) по п.11, в котором клиновая сборочная единица (94) включает в себя, по меньшей мере, одну кольцевую канавку (84), образованную на золотнике (154), и компрессионное кольцо (88) расположено в каждой, по меньшей мере, одной кольцевой канавке (84), компрессионное кольцо (88) предназначено для контакта со смежной поверхностью (93) гнезда (36) клапана, когда к компрессионному кольцу (88) прикладывается усилие рабочей жидкости, протекающей через зазор (62).

13. Поворотный клапан в сборе (230) по п.12, в котором каждая, по меньшей мере, одна кольцевая канавка (84) включает в себя конусную боковую стенку (90) на краю, обращенном наружу, и каждое компрессионное кольцо (88) включает в себя сопряженную конусную боковую стенку (90) для скольжения.

14. Поворотный клапан в сборе (230) по п.13, в котором каждое компрессионное кольцо (88) образует канавки (92) давления в боковой стенке, противоположной конусной боковой стенке (90).

15. Поворотный клапан в сборе (330, 530) по п.1, в котором клиновая сборочная единица (194, 294) расположена рядом с наружным краем (56) седла (36) клапана, клиновая сборочная единица (194, 294) предназначена для уменьшения зазора (62) между золотником (54) и внутренней поверхностью (106, 220) клиновой сборочной единицы (94, 194).

16. Поворотный клапан в сборе (330) по п.15, в котором клиновая сборочная единица (194) включает в себя конусное кольцо (96), расположенное рядом с наружным краем (56) седла (36) клапана и зажимная втулка, имеющая сопряженный внутренний конус (102) и удерживающая конусное кольцо (96) рядом с наружным краем (56) гнезда (36) клапана.

17. Поворотный клапан в сборе (530) по п.15, в котором усилие, приложенное к клиновой сборочной единице (294) рабочей жидкостью, уменьшает зазор (62) между золотником (54) и внутренней поверхностью (220) клиновой сборочной единицы (294).

18. Поворотный клапан в сборе (530) по п.17, в котором клиновая сборочная единица (294) включает в себя пару конусных колец, имеющих противоположные конусы (116), расположенную на золотнике (54); пара конусных колец удерживается боковой стенкой торцевой крышки (238) и пружинной пластиной (118).

19. Поворотный клапан в сборе (130) по п.1, в котором охлаждающие элементы (76) расположены вблизи наружного края (56) гнезда (36) клапана.

20. Поворотный клапан в сборе (130) по п.19, в котором охлаждающие элементы (76) включают в себя охлаждающий канал, предназначенный для циркуляции охлаждающей среды.

21. Поворотный клапан в сборе (130) по п.20, в котором охлаждающие элементы (76) включают в себя теплопоглотитель (78).

22. Поворотный клапан в сборе (130) по п.1, в котором нагревательные элементы (74) расположены на корпусе (32) клапана, нагревательные элементы (74) расположены вдали от более узкого участка (44) гнезда (36) клапана.