Соединение пайкой металлической детали с деталью из керамического материала

Иллюстрации

Показать всеИзобретение относится к области соединения пайкой двух материалов, имеющих различные термомеханические свойства, и может быть использовано для соединения деталей газотурбинного двигателя. Соединение содержит металлическую деталь из сплава титана, алюминия и ванадия или из инконеля, деталь из керамического материала и по меньшей мере один промежуточный элемент связи, соединенный пайкой с каждой из упомянутых деталей. Промежуточный элемент (10′) связи состоит из деформируемого слоя, имеющего по меньшей мере две плоские зоны (11, 12), припаянные соответственно к каждой из упомянутых деталей, причем эти две плоские зоны (11, 12) связаны между собой деформируемой зоной (13′), имеющей по меньшей мере две свободные волны (19, 20), ориентированные попеременно к упомянутой металлической детали и к упомянутой детали из керамического материала. Деталь из керамического материала может быть образована из плотного карбида кремния или из композита с керамической матрицей, усиленной углеродными волокнами. Технический результат изобретения - усиление прочности пайки и исключение деформации деталей, вызванной различием в коэффициентах термического расширения металла и керамики. 5 н. и 11 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение относится к общей области соединений пайкой двух материалов, имеющих различные термомеханические свойства. Оно может быть использовано, например, в газотурбинном двигателе

Точнее, изобретение используется для соединения пайкой металлической детали и детали из керамического материала, например, на основе карбида кремния (SiC) или углерода.

Деталь из керамического материала может быть образована из плотного карбида кремния. Она может быть также изготовлена из термоструктурного композита и, в частности, из композита с керамической матрицей (CMC), усиленной волокнами из углерода или карбида кремния.

Термоструктурные композитные материалы характеризуются механическими свойствами, позволяющими изготавливать из них детали конструкций при сохранении механических свойств при высокой температуре. Они образованы упрочняющим волоконным наполнителем, уплотненным матрицей из огнеупорного материала, который заполняет, по меньшей мере, частично пористость упрочняющего волоконного наполнителя. Выбор материалов для волокон и керамики обычно осуществляется из углерода и керамических материалов (то есть не из металлических или органических материалов), в особенности карбида кремния (SiC).

Изобретение может быть, например, использовано для соединения детали из керамического материала с металлической деталью из сплава титана, алюминия и ванадия (TA6V) или из инконеля 718 (зарегистрированный товарный знак), сплава на базе никеля и композиции NiCr19Fe19Nb5Mo3.

Механические свойства деталей из керамического материала и тот факт, что эти свойства сохраняются при высокой температуре, делают эти материалы предпочтительными для изготовления деталей, испытывающих значительные термомеханические нагрузки, в частности, используемых в самолетостроении (детали двигателя, элементы обтекателя). Когда керамические материалы усилены волокнами из углерода или из карбида кремния, они являются альтернативой металлическим изделиям и имеют значительные преимущества, в частности, в отношении выигрыша в массе и длительности срока службы.

Соединение между деталями из керамического материала и металлами обычно осуществляется механической связью типа заклепочного соединения или болтового соединения, причем такая связь иногда является неприемлемой из-за размеров, трудности осуществления или из-за веса.

С другой стороны, известные методы гомогенного соединения керамических материалов с использованием органических керамических исходных веществ не являются приемлемыми для гетерогенных соединений материала керамика/металл.

Впрочем, известные способы пайки, используемые для гомогенных соединений между двумя керамическими материалами, могут с трудом использоваться для гетерогенной пайки керамического материала и металла по причине различных термомеханических и химических свойств керамических материалов и металлов.

Действительно, металлический сплав на основе титана, алюминия и ванадия имеет коэффициент расширения, в два или три раза превышающий коэффициент расширения керамических материалов.

Точнее, коэффициент расширения такого сплава составляет при 500ºС порядка

10·10 K±15%, а коэффициент СМС - порядка от 2,5·10 до 4,0·10 K±15%.

Так, для соединения в 30 мм наблюдают смещение в 0,2 мм при охлаждении от температуры отверждения припоя до температуры окружающей это соединение среды.

Такое смещение вызывает появление значительных напряжений в обеих деталях и, в частности, усилий сжатия, соответственно усилий растяжения, в зонах, примыкающих к спайке, керамики, соответственно металлической детали. Эти напряжения могут вызывать локальные деформации, способные привести к разрушению одной из деталей или к меньшей прочности пайки.

Такие деформации являются необратимыми в металлической детали. В керамической детали, в частности в композите СМС, эти деформации могут привести к разрушению вследствие хрупкости. Это разрушение может произойти неожиданно, если напряжение является весьма значительным. Разрушение также может произойти после последовательных повреждений при циклической нагрузке.

Основной целью настоящего изобретения является устранение указанных недостатков путем предложения соединения, содержащего металлическую деталь, деталь из керамического материала и, по меньшей мере, один промежуточный элемент связи, соединяемый пайкой с каждой из этих деталей, при этом промежуточный элемент связи состоит из деформируемого слоя, имеющего плоские паяные зоны и деформируемые зоны.

Может быть выбран, например, припой типа Ag-Mn или Ag-Cu-Ti, что позволяет получить соединение, выдерживающее высокие температуры, достигающие 500ºС.

В соответствии с изобретением разность в расширении между деталью из керамического материала и металлом поглощается деформируемым слоем.

Соединение, таким образом, термомеханически адаптировано к разностям расширения, оставаясь максимально в области упругих деформаций. Для сопротивления охлаждению при пайке и термических циклах при работе необходимо решить проблему разности расширения керамического материала и металлической детали.

Предпочтительно в варианте осуществления изобретения деталь из керамического материала выполнена на основе карбида кремния и/или углерода.

Например, деталь из керамического материала выполнена из плотного карбида кремния.

В другом варианте осуществления деталь из керамического материала содержит керамическую матрицу, усиленную волокнами из углерода или из карбида кремния.

В предпочтительном варианте осуществления деформируемый слой содержит, по меньшей мере, две деформируемые волны, ориентированные попеременно к металлической детали и к детали из керамического материала.

Предпочтительно, по меньшей мере, одна из этих деформируемых волн выполнена свободной, при этом такая свободная волна гарантирует повышенную гибкость связи при пайке.

Высота свободной волны может, предпочтительно, использоваться для модуляции жесткости в направлении сгиба.

В первом варианте осуществления деформируемые волны являются концентрическими.

В варианте реализации этого первого варианта промежуточный элемент связи содержит первую плоскую зону, почти круговую вокруг оси, вторую плоскую зону, почти кольцевую, коаксиальную первой плоской зоне, с внутренним диаметром, превышающим диаметр первой зоны, а волны имеют симметрию вращения относительно упомянутой оси.

Благодаря этой симметрии такой элемент связи ведет себя идентично независимо от направления линии наибольшего напряжения.

В другом варианте осуществления элемент связи имеет общую форму в виде ленты, сложенной гармошкой.

В соответствии с предпочтительным вариантом воплощения изобретения соединение содержит множество промежуточных элементов связи, размещенных радиально вокруг фиксированной точки.

С таким элементом связи напряжения в спайке являются слабыми и жесткость может быть модулирована.

Радиальное размещение промежуточных элементов связи в виде звезды представляет собой преимущественно концентрические волны с радиальным разделением (это разделение образовано свободными интервалами во многих радиальных направлениях), что позволяет уменьшить или вовсе исключить тангенциальные напряжения таких концентрических кругов.

Предпочтительно промежуточные элементы связи размещены по нескольким радиальным направлениям вокруг фиксированной точки.

Такое воплощение позволяет увеличить жесткость соединения между деталью из керамического материала и металлической деталью.

Вокруг определенной таким образом фиксированной точки смещение, вызванное расширением металлической детали, увеличивается с удалением от фиксированной точки.

В соответствии с частным вариантом этого воплощения промежуточные элементы связи становятся все более гибкими при удалении от фиксированной точки.

Такое воплощение позволяет компенсировать увеличение упомянутого смещения.

Изобретение относится также к соплу газотурбинного двигателя, содержащему, по меньшей мере, одно упомянутое выше соединение, в котором металлической деталью является кожух этого сопла (или рычаг), а керамической деталью является заслонка этого сопла.

Изобретение относится также к камере сгорания газотурбинного двигателя, содержащей, по меньшей мере, одно упомянутое выше соединение, в котором металлической деталью является кожух (или соединение, то есть элемент связи, или деталь) этой камеры, а деталью из керамического материала является составная деталь этой камеры.

Изобретение относится также к оборудованию форсажной камеры газотурбинного двигателя, содержащему, по меньшей мере, одно упомянутое выше соединение, в котором металлической деталью является кожух форсажной камеры (или платформа оборудования форсажной камеры), а деталью из керамического материала является стабилизатор пламени.

Изобретение касается также газотурбинного двигателя, содержащего, по меньшей мере, одно упомянутое выше соединение.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

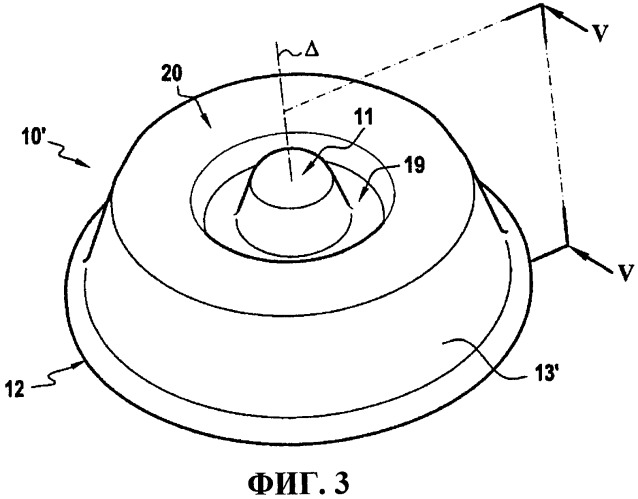

- фиг.1 изображает элемент связи, который может быть использован в первом соединении по изобретению;

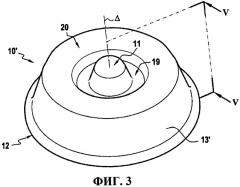

- фиг.2 изображает сечение соединения по изобретению, использующее элемент связи по фиг.1;

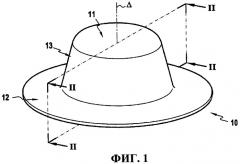

- фиг.3 изображает элемент связи, который может быть использован во втором соединении по изобретению;

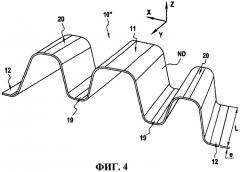

- фиг.4 изображает элемент связи, который может быть использован в третьем соединении по изобретению;

- фиг.5 представляет частичный разрез элементов связи по фиг.3 и 4;

- фиг.6 представляет волнистую поверхность, из которой получаются промежуточные элементы связи варианта осуществления по фиг.5;

- фиг.7 представляет предпочтительный вариант осуществления изобретения;

- фиг.8 изображает частное выполнение детали, в которой имеются выемки для облегчения позиционирования и крепления элементов связи для соединения в соответствии с изобретением;

- фиг.9а и 9b изображают кривые механических свойств в зависимости от температуры для материалов, которые могут быть использованы для изготовления промежуточных элементов, соответственно пластичных и деформируемых реверсивным образом.

Фиг.1 представляет элемент 10 связи, который может быть использован в первом соединении в соответствии с изобретением. Он образован, например, из плоского деформируемого материала путем штамповки для формирования первой плоской зоны 11, круговой, вокруг оси Δ и второй плоской зоны 12, кольцевой, вокруг той же оси Δ, эти две зоны связаны деформируемой зоной 13, выполненной почти в форме усеченного конуса. Внутренний диаметр кольцевой зоны 12 превышает диаметр круговой зоны 11. Почти конусные стенки 13 могут иметь больший или меньший наклон по отношению к направлению, перпендикулярному плоским зонам 11 и 12.

Фиг.2 представляет сечение II-II (см. фиг.1) соединения 14 согласно изобретению, выполненному с помощью элемента 10 связи, изображенного на фиг.1.

В этом соединении первая пайка 15 выполнена между металлической деталью 16 и плоской круговой зоной 11 элемента 10 связи. Вторая пайка 17, предпочтительно того же состава, выполнена между деталью 18 из керамического материала, например из СМС, и плоской кольцевой зоной 12 элемента связи 10.

Элемент связи 10, представленный и используемый на фиг.1 и 2, может быть получен из листа деформируемого материала путем вырубки и штамповки с помощью почти цилиндрического элемента штамповки.

Габаритный размер по высоте, а следовательно, размер по высоте элемента связи, составляющий примерно 2 мм, предназначен для применения в самолетостроении, но понятно, что этот размер может быть изменен в зависимости от нужд различных областей использования. Соотношения различных частей элемента 10 связи при необходимости также могут быть изменены.

Отмечено, что изменение таких геометрических параметров элемента 10 связи позволяет изменять величину наблюдаемых напряжений.

Предложенный размер в 2 мм позволяет обеспечить гибкость в тангенциальном направлении для деталей, размер которых составляет порядка десяти сантиметров. Под действием разности расширения, например, при термическом цикле коническая часть 13 элемента 10 связи может полностью или частично поглотить эту разность, не влияя на прочность соединения. Действительно, так как материал, из которого выполнен элемент связи, является деформируемым, деформация цилиндрической части не влияет на соединение в совокупности.

Однако в варианте реализации соединения, изображенном на фиг.2, значительные напряжения могут присутствовать на уровне спаек и при сдвиге мембраны в элементе связи.

Далее будет описан со ссылкой на фиг.3 элемент 10′ связи, позволяющий устранить этот недостаток.

Этот элемент 10′ связи содержит деформируемую зону 13′, осесимметричную вокруг оси Δ, причем эта зона 13′ выполнена таким образом, что содержит, по крайней мере, две свободные волны 19 и 20, попеременно ориентированные вниз и вверх относительно плоских зон 11, 12, соответственно круговой и кольцевой относительно оси Δ. Речь также идет о предпочтительной штампованной конструкции из деформируемого материала. Наличие свободных волн, то есть не припаянных, в деформируемой зоне 13′ придает конструкции гибкость.

На фиг.5 изображено сечение V-V (см. фиг.3) элемента 10′ связи. Плоские зоны 11 и 12 связаны деформируемой зоной 13′, имеющей две свободные волны 19 и 20.

Отметим, что на фиг.3 и 5 волны 19 и 20 представлены почти плоскими, но могут также иметь другие формы, например синусоидальные.

Рассуждения о высоте, габаритных размерах, соотношениях, подобных тем, что представлены для элемента связи по фиг.1, применимы также для элемента связи по фиг.3.

Отметим также, что следует рассматривать изменения толщины штампуемого слоя, радиусов кривизны r1, r2, r3, r4, r5, r6 волн, размеров I1, I2 волн, высот h1, h2 и h3, характеризующих волны 19, 20, углов alp1, alp2, alp3 наклона относительно перпендикуляра к плоским зонам, размеров I0, I3 этих плоских зон, которые являются параметрами для уменьшения напряжений и свойств жесткости.

В вариантах осуществления на фиг.1 и 3 жесткость получаемого соединения при сдвиге получается изотропной в плоскости соединения, что является преимуществом.

Сдвиговые напряжения, наблюдаемые на уровне спаек в соединении, использующем элемент связи с характеристиками, представленными на фиг.3, являются меньшими по сравнению с напряжениями, наблюдаемыми в соединении, использующем элемент связи по фиг.1.

Фиг.4 изображает элемент 10′′ связи, который может быть использован в другом соединении в соответствии с изобретением. В соответствии с этим вариантом элемент 10′′ связи имеет общую форму ленты, сложенной гармошкой. В примере, описанном на фиг.4, сечение ленты такое же, как представлено на фиг.5. Такой элемент связи может также являться штампованной конструкцией или быть полученным путем сгибания или экструзией по прямой линии в направлении Y. В последнем случае, представленном на фиг.6, получается волнообразная поверхность 22, которая проходит в направлении Y.

Элементы 10′′ связи затем разрезаются по L миллиметров волнообразной поверхности 22.

Производство, например, на линии изготовления металлической детали из инконеля 718 также представляется возможным.

Промежуточный элемент 10′′ в соответствии с этим вариантом реализации имеет преимущественное направление деформации по оси Х (тангенциальная жесткость) и имеет направление жесткости по оси Y (поперечная жесткость).

Напряжения, наблюдаемые на уровне спаек, в этом варианте реализации являются слабыми. Получаемое соединение имеет меньшую жесткость, чем жесткость при других вариантах осуществления, основанных на использовании осесимметричного элемента связи 10 и 10′, такого как представленный на фиг.1 и 3.

Геометрические параметры ленты могут быть изменены для получения наименьшего максимального напряжения на уровне спаек и в самой конструкции для наименьшей тангенциальной жесткости (то есть в направлении Х) и наибольшей перпендикулярной жесткости (в направлении Z).

Таким образом, можно изменять толщину е ленты, радиусы кривизны r1, r2, r3, r4, r5, r6 волн, размеры I1, I2 волн, высоты h1, h2 и h3 волн, углы alp1, alp2, alp3 наклона волн относительно перпендикуляра к плоским зонам и размеры плоских зон I0, I3.

Три высоты h1, h2, h3 характеризуют две свободных волны 19, 20 деформируемой зоны 13′. Эти первая, вторая и третья высоты, h1, h2, h3, как представлено на фиг.5, соответствуют высотам частей ленты (практически) прямоугольного профиля, размещенных соответственно между первой плоской зоной 11 и вершиной волны 19, между вершиной волны 19 и вершиной волны 20 и между вершиной волны 20 и второй плоской зоной 12.

Специалист поймет, что высота h2 выбрана меньшей или равной высоте h1.

Однако предпочтительно также учитывать минимальные радиусы кривизны свободных волн. Величина h2 выбрана предпочтительно превышающей или равной 1/3 от h1.

В описанном выше примере выбранные и предложенные значения ограничены несколькими десятыми мм, так как предполагается, что связь между соединяемыми деталями на превышает 2 мм. Это говорит о том, что чем больше величины h1 и h2, тем более распределены деформации и тем меньше напряжений.

Нижеприведенная таблица представляет пример набора геометрических параметров, позволяющих получить хороший компромисс между максимальным напряжением и жесткостью при использовании ленты, выполненной из сплава Инконель 718 (коммерческое название).

| е | Н1 | h2 | h3 | alp1-alp3 | I1-I3 | r1-r6 | I0 |

| 0,4 мм | 0,3 мм | 0,1 мм | 0,3 мм | 5º | 0,5 мм | 0,75 мм | 1,0 мм |

Для увеличения жесткости при сдвиге, параллельном плоскости соединения, используют множество промежуточных элементов 10′′ связи, размещенных радиально вокруг фиксированной точки 23, как изображено на фиг.7.

В этом варианте осуществления деформируемые слои направлены к фиксированной точке 23. При расположении элементов 10′′ связи концентрически относительное нулевое перемещение соединенных деталей воздействует на центральную точку 23 концентрического соединения. Таким образом, упрочняют соединение в плоскости соединения. Можно расположить промежуточные элементы 10′′ таким образом, чтобы их направления собственных деформаций были направлены к фиксированной точке 23.

Такое размещение сглаживает отсутствие жесткости в тангенциальном направлении. Относительная деформация при охлаждении двух соединяемых деталей направлена к центру соединения, которым является фиксированная точка 23, не подвергающаяся относительному перемещению двух соединяемых деталей. Деформация, вызванная разностью расширения, таким образом, поглощается концентрически. Общая жесткость обеспечивается благодаря наибольшей жесткости конструкций в направлении, перпендикулярном направлению предпочтительной деформации.

Кроме того, учитывая, что в фиксированной точке относительное перемещение соединяемых деталей является нулевым и что оно увеличивается к периферии, является правильным разместить конструкции от менее гибкой к более гибкой по мере удаления от фиксированной точки. Это позволяет добиться тангенциальной жесткости в зоне фиксированной точки.

Фиг.8 изображает частный пример осуществления соединяющей детали 30, в котором выполнены вырезы или полости 31, позволяющие размещать промежуточные элементы 10′′ связи звездообразно, как представлено на фиг.7. Такое размещение позволяет закрепить промежуточные элементы 10′′ связи в детали 30, которая предпочтительно является деталью из металла или деталью из керамического материала.

Осуществление изобретения требует выбора материала, который остается в области упругих деформаций, для изготовления промежуточного элемента. Также очень важно изготавливать один или несколько промежуточных элементов связи из насколько возможно прочного материала, чтобы обеспечить больший диапазон ослабления, то есть степень гибкости.

Фиг.9а и 9b отображают свойства, которые следует принять во внимание при выборе материала промежуточного элемента. На фиг.9а кривая IMD механических свойств цельного промежуточного пластичного элемента связи представлена в сравнении с кривой НХ соединяемой металлической детали. Наблюдаем потерю механических свойств РР (предел упругости, прочность на разрыв).

Кривая МР отображает потенциально идеальные механические свойства промежуточного элемента связи для пайки при температуре Тs, соответствующей температуре отверждения припоя.

Действительно, ниже этой температуры отверждения Тs промежуточный элемент идеально должен иметь худшие свойства, чем соединяемая деталь из металла (НХ), для того, чтобы он мог играть роль пластичного материала. Он должен также обладать достаточными свойствами сопротивляемости рабочей температуре ТF, при этом рабочая температура TF эмпирически составляет порядка 2/3 от упомянутой температуры отверждения Ts, в градусах Цельсия, что выглядит как:

, где Ts и TF выражены в градусах Цельсия.

Таким образом, специалисту известно, что эти требования, представленные кривой МР, не являются выполнимыми с цельным пластичным промежуточным элементом. Чтобы восполнить потерю свойств РР, наблюдаемую с этим материалом, необходимо увеличивать габаритный размер соединения.

Фиг.9b представляет кривую ISC механических свойств материала для промежуточного деформируемого элемента связи, который предпочтительно может быть использован в изобретении. Речь идет о кривой, соответствующей высокоогнеупорному материалу (например, сплавы на основе железа, никеля, хрома, алюминия, титана), механические свойства которого мало изменяются при высокой рабочей температуре.

Вместо того чтобы отслеживать потерю свойств РР, такую как показано на фиг.9а, отслеживают запас структурного ослабления MAS. Это ослабление является контролируемым и может быть использовано для придания гибкости структуре.

Промежуточные деформируемые элементы могут быть также выполнены в виде листа, волнообразного в одном направлении (1D), штампованного листа и даже листа, волнообразного в двух перекрещивающихся направлениях (2D).

В качестве примера материалов для изготовления этих конструкций они могут быть выбраны из следующего перечня: волнообразный лист 1D из сплава на основе FeCrAlY, лист, волнообразный в двух направлениях (2D), из Haynes 230 (штампованный лист), листы, волнообразные, перекрещивающиеся в двух направлениях 2D, из сплава нимоник 75 (ленты, волнообразные в одном направлении, вставленные и впаянные во впадины волн листа, волнообразного в одном направлении, - реализация не представлена).

Такие конструкции могут быть использованы, в частности, для соединения деталей из керамического материала на основе карбида кремния с металлическими деталями на основе сплава из инконеля 718 или из TA6V, при этом этот перечень не является ограничивающим.

1. Соединение (14), содержащее металлическую деталь (16) и деталь (18) из керамического материала, отличающееся тем, что оно содержит, по меньшей мере один промежуточный элемент (10′, 10′′) связи, соединенный пайкой с каждой из упомянутых деталей (16, 18), причем упомянутый промежуточный элемент связи состоит из деформируемого слоя, содержащего, по меньшей мере, две плоские зоны (11, 12), спаянные соответственно с упомянутыми двумя деталями (16, 18), при этом обе плоские зоны (11, 12) связаны между собой деформируемой зоной (13′), содержащей, по меньшей мере, две свободные волны (19, 20), попеременно ориентированные к упомянутой металлической детали (16) и к упомянутой детали (18) из керамического материала.

2. Соединение по п.1, в котором упомянутая деталь (18) из керамического материала выполнена на основе карбида кремния и/или углерода.

3. Соединение по п.2, в котором упомянутая деталь (18) из керамического материала выполнена из плотного карбида кремния.

4. Соединение по п.2, в котором упомянутая деталь (18) из керамического материала содержит керамическую основу, усиленную волокнами из углерода или из карбида кремния.

5. Соединение по п.1, в котором упомянутая деформируемая зона (13′) имеет две свободные волны (19, 20), характеризующиеся высотами (h1, h2), причем эти высоты таковы, что значение второй высоты (h2) больше или равно 1/3 первой высоты (h1).

6. Соединение по п.1, в котором упомянутые свободные волны (19, 20) являются концентрическими.

7. Соединение по п.1, в котором упомянутый промежуточный элемент (10′) связи содержит первую плоскую зону (11), по существу, круговую вокруг оси (Δ), вторую плоскую зону (12), по существу, кольцевую, коаксиальную упомянутой первой зоне, с внутренним диаметром, превышающим диаметр упомянутой первой зоны, при этом свободные волны имеют симметрию вращения относительно упомянутой оси (Δ).

8. Соединение по п.1, в котором упомянутый промежуточный элемент (10′′) связи имеет общую форму в виде ленты, сложенной гармошкой в главном направлении (X).

9. Соединение по п.8, в котором множество промежуточных элементов (10′′) связи размещено радиально вокруг фиксированной точки (23).

10. Соединение по п.9, в котором упомянутые промежуточные элементы (10′′) связи размещены таким образом, что их так называемые главные направления (X) выстроены по нескольким радиальным направлениям вокруг упомянутой фиксированной точки (23).

11. Соединение по п.9, в котором множество промежуточных элементов связи является таким, что гибкость промежуточных элементов (10′′) является возрастающей при удалении от упомянутой фиксированной точки (23).

12. Соединение по п.10, в котором множество промежуточных элементов связи является таким, что гибкость промежуточных элементов (10′′) является возрастающей при удалении от упомянутой фиксированной точки (23).

13. Сопло газотурбинного двигателя, содержащее, по меньшей мере, одно соединение по одному из пп.1-12, в котором упомянутая металлическая деталь (16) является кожухом упомянутого сопла, а упомянутая деталь (18) из керамического материала является заслонкой упомянутого сопла.

14. Камера сгорания газотурбинного двигателя, содержащая, по меньшей мере, одно соединение по одному из пп.1-12, в котором упомянутая металлическая деталь (16) является кожухом упомянутой камеры, а упомянутая деталь (18) из керамического материала является составной деталью упомянутой камеры.

15. Оборудование форсажной камеры газотурбинного двигателя, содержащее, по меньшей мере, одно соединение по одному из пп.1-12, в котором упомянутая металлическая деталь (16) является кожухом форсажной камеры, а упомянутая деталь (18) из керамического материала является стабилизатором пламени.

16. Газотурбинный двигатель, содержащий, по меньшей мере, одно соединение по одному из пп.1-12.