Способ превращения целлюлозного материала в этанол

Иллюстрации

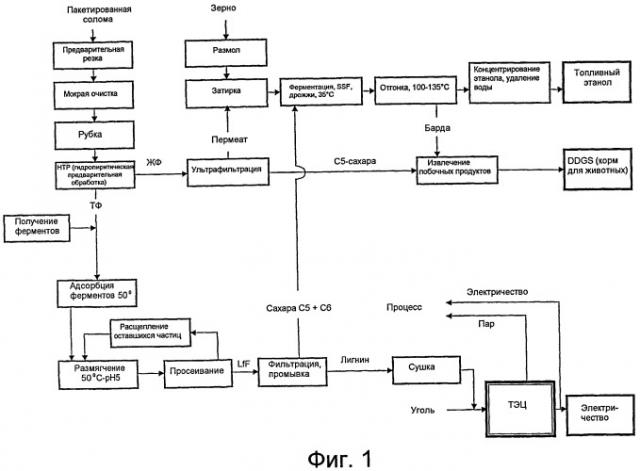

Показать всеИзобретение относится к способу непрерывной гидротермической предварительной обработки лигноцеллюлозной биомассы для получения этанола и других продуктов. Лигноцеллюлозная биомасса представляет собой кукурузные стебли, рубленые цельные растения и жом. Способ включает вымачивание лигноцеллюлозной биомассы и последующую непрерывную гидротермическую предварительную обработку под давлением материала при температуре от 170 до 200°С. Вымачивание могут проводить в содержащей уксусную кислоту жидкости. Лигноцеллюлозную биомассу на стадии вымачивания пропитывают органическими кислотами, образующимися на следующих стадиях. Предварительно обработанное сырье затем отжимают под давлением с получением фракции волокон и жидкой фракции. При этом волокнистая структура лигноцеллюлозной биомассы сохраняется. Переход гемицеллюлозных сахаров из лигноцеллюлозной биомассы в жидкую фракцию составляет не менее 60% от первоначального содержания лигноцеллюлозной биомассы. Более 80% первоначально содержащегося в лигноцеллюлозной биомассе лигнина сохраняется во фракции волокна. Фракцию волокна подвергают ферментативному размягчению и осахариванию. Ферментативное размягчение фракции волокон проводится в цилиндрическом барабане оборудованным ротором с подъемными устройствами. Микрочастицы лигнина, полученные в результате ферментации, подходят для совместного сжигания в качестве твердого топлива с угольной пылью. Часть жидкой фракции используется для получения корма для жвачных животных. Способ является энергосберегающим и позволяет получать этанол из лигноцеллюлозной биомассы без добавления кислот, оснований или других химических реактивов, которые должны извлекаться. 16 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к надежным способам для экономически эффективного и энергосберегающего превращения лигноцеллюлозной биомассы в этанол и другие продукты на основе непрерывной гидротермической предварительной обработки с последующими ферментативным гидролизом, брожением с получением этанола и извлечением.

Предпосылки изобретения

Лигноцеллюлозная биомасса содержит различные количества целлюлозы, гемицеллюлозы, лигнина и небольшие количества белка, пектина, воска, хлорида калия и других неорганических соединений. Лигноцеллюлозную биомассу нужно понимать в ее широком смысле, то есть она, помимо древесины, остатков продуктов земледелия, сельскохозяйственных культур, используемых в качестве источника энергии, содержит также разные типы отходов, как промышленных, так и бытовых. Целлюлозная биомасса является громадным плохо используемым ресурсом и в некоторых случаях создает проблему с удалением отходов. Однако гексоза из целлюлозы может быть преобразована дрожжами в топливный этанол, на который имеется растущий спрос. Пентозу из гемицеллюлозы до сих пор не удается превратить в этанол в промышленном масштабе, но уже разрабатываются несколько обещающих этанологенных микроорганизмов, способных преобразовывать пентозы и гексозы.

Стоимость производства топливного этанола из лигноцеллюлозного сырья в настоящее время намного выше, чем из крахмального/сахарного сырья.

До последнего времени стоимость целлюлозных ферментов для конверсии предварительно обработанного целлюлозного сырья в способные к брожению сахара была чрезмерно высокой.

Эта стоимость была сильно снижена благодаря успешной исследовательской работе, проведенной компаниями Novozymes и Genencor, спонсированной Департаментом энергии США.

Однако требуется большее снижение затрат, чтобы добиться рентабельного использования огромных количеств лигноцеллюлозного сырья.

Предшествующий уровень

В большинстве способов предшествующего уровня сырье дробят или мелют в порошок, который затем смешивают с водой, чтобы получить жидкую массу. Это имеет несколько недостатков:

- большое потребление энергии для размола или дробления;

- большие капитальные и эксплуатационные расходы на размол или дробление;

- требуются большие количества жидкости, чтобы суспендировать частицы в поддающуюся перекачиванию насосом массу, которую можно обрабатывать;

- трудно снова удалить жидкость механическим водосливом.

Кроме того, большая часть способов предшествующего уровня проверялась только в лабораторном масштабе, и они не смогли предложить решения для перехода на промышленный масштаб.

Превращение целлюлозного материала в этанол обычно включает предварительную обработку целлюлозы до собственно гидролиза в способные к брожению сахара, чтобы сделать целлюлозу доступной для ферментов или химических реагентов. Суммарное влияние повышенных температур, времени пребывания и химических реактивов называется степенью серьезности процесса. Это означает, что одни и те же результаты могут быть достигнуты, например, при более коротком времени пребывания, если температура будет выше. Чтобы сделать целлюлозу доступной для целлюлаз, в большинстве способов предварительной обработки согласно предшествующему уровню техники стремятся растворить и удалить как можно больше гемицеллюлозы и лигнина, чтобы образовать более крупные "поры" и сделать возможным больший контакт между целлюлозой и целлюлазой. Проблема, связанная с ингибиторами, образующимися при этом типе предварительной обработки, решается разными путями, такими как введение этапа детоксификации или путем как можно скорейшего удаления растворенных компонентов.

В "The Alcohol Textbook", третье издание 1999, глава 9, J.S. Tolan проводит обзор процесса производства топливного этанола из целлюлозной биомассы, реализованного на пилотной установке корпорации Iogen.

Tolan подчеркивает, что процесс предварительной обработки необходим, чтобы сделать целлюлозу доступной для ферментов, и сравнивает 3 операции:

- предварительная обработка на основе растворителя, где органический растворитель растворяет лигнин. Однако лигнин не считается существенным барьером для целлюлозы.

- Щелочная предварительная обработка, в которой не образуется фурфураль, но сообщается о деструкции гемицеллюлозы.

- Для Iogen предпочтительна предварительная обработка разбавленной кислотой, так как она является мягкой для гемицеллюлозы и дает материал с высокой площадью поверхности. В результате этого способа лигнин деполимеризуется, но не растворяется, и низкие уровни кислоты устраняют необходимость ее извлечения. В результате предварительной обработки согласно Iogen волокнистая структура сырья разрушается, и оно получает мутную текстуру и темно-коричневый цвет.

Целлюлазы производятся главным образом из грибка Trichoderma в погруженной жидкой культуре в ферментационных чанах. Получение ферментов на спиртовом заводе имеет те преимущества, что очистка, концентрирование и хранение могут быть опущены, и некоторая часть гидролизного сахара может использоваться для получения фермента.

Согласно предварительной обработке по Iogen сырье подается в гидролизный чан как жидкая масса с содержанием твердой фазы 15-20% или с таким, какое может быть обработано. Перемешивание в чане более слабое, чем обычно применяется в ферментационном чане, но должно быть достаточным, чтобы удерживать твердые частицы диспергированными и перемещать материал. Гидролиз длится 5-7 дней. Вязкость уменьшается, и частицы лигноцеллюлозы становятся мельче. Будет преобразовано около 80-95% целлюлозы, а остальное является недоступным для ферментов, так как оно покрыто лигнином.

При ферментативном превращении целлюлозы в глюкозу проблемой является ингибирование продуктами целлобиозы и глюкозы. Часто предлагалось проводить процесс одновременного осахаривания и ферментации (SSF), чтобы преодолеть ингибирование продуктами глюкозы на β-глюкозидазе. Однако процесс одновременного осахаривания и ферментации (SSF) имеет неоптимальные рабочие условия, так как оптимальные температуры для ферментов (50°C) и дрожжей (28°C) слишком далеки друг от друга, а средняя температура (37°C) несет риск загрязнения микробами. Другой возможностью является получать β-глюкозидазу отдельно, что вносит дополнительные затраты за счет дополнительного процесса ферментации. В Iogen было выбрано развивать штаммы Trichoderma, чтобы получать больше β-глюкозидазы.

Tolan описывает резкое снижение скорости превращения. Через 24 часа она составляет менее 2% от начальной скорости. Причины этого падения до конца непонятны.

Tolan перечисляет несколько возможностей улучшения эффективности ферментов:

- больше фермента, меньше времени, что, однако, согласно авторам настоящего изобретения и Tolan рассматривается как недостаток с экономической точки зрения.

- Рецикл фермента, что, однако, требует дальнейших исследований.

- Непрерывные или периодические системы подачи. Это может обеспечить высокую концентрацию целлюлозы в течение всего времени.

- Лучшие целлюлазные ферменты. Уже было проведено много исследований, но этот подход может развиваться и дальше с новыми технологиями в молекулярной биологии.

- Новые реакторы. Уже было проведено много исследований, но при оценке новых реакторов было бы полезным лучшее понимание того, как действуют ферменты.

- Лучшая предварительная обработка. Этот подход широко исследовался, однако все еще может быть улучшен.

После гидролиза нерастворенный материал, в основном лигнин и остаточная целлюлоза, отделяют от жидкой фракции на пластинчатом и рамном фильтре, 2-3 раза промывают водой для получения высокой степени извлечения сахара. Жидкую фракцию закачивают в ферментационные чаны, твердую фракцию подвергают распылительной сушке и сжигают для получения энергии для завода.

Tolan ссылается на продолжающуюся работу по поиску микроорганизмов, которые могут ферментировать C5-сахара в этанол, что в то время еще не было успешным.

Отчет NREL 99-10600/18 "Реакторы кислотного гидролиза, система периодического действия. Разработка технологического процесса и оценка стоимости важного оборудования в процессе превращения биомассы в этанол" описывает, что серьезной проблемой является коррозия оборудования в кислых условия и при высоких температурах (высокая степень сложности). В периодических процессах дополнительной проблемой для оборудования является то, что температура колеблется между максимальной рабочей температурой и температурой загрузки.

Патент US 5503996 (Torget) описывает прегидролиз лигноцеллюлозы, в котором кислый раствор проходит через частицы лигноцеллюлозы с удалением растворимых компонентов по мере их образования, в котором используется проточная система, где жидкость движется относительно твердой лигноцеллюлозы. При прегидролизе горячая биомасса разделяется на твердую фракцию и гидролизат, причем последний содержит более 90% гемицеллюлозных сахаров, до 25% целлюлозных сахаров и 20-50% лигнина Класона. Способ патента US 5503996 достигает такой степени гидролиза при относительно малом количестве добавленной кислоты.

Патент US 6228177 (Torget) описывает способ горячей промывки после предварительной обработки, чтобы предотвратить повторное осаждение/конденсацию лигнина на целлюлозу. Горячая промывка проводится при температуре около 140°C, что значительно ниже, чем температура предварительной обработки. Кислота добавляется или на предварительной обработке, или во время горячей промывки. После горячей промывки была измерена улучшенная усвояемость целлюлазы. При объединении двух процессов, описанных Torget, растворяется существенная доля лигнина (20-50%), большая часть которого вымывается вместе с гемицеллюлозой при горячей промывке. Однако промывную воду со смесью гемицеллюлозных сахаров и растворенного лигнина очень трудно превратить в товарные продукты с экономической выгодой.

В Enerkem Technologies, Канада, разработан "ПЕРВЫЙ" способ предварительной обработки, в котором сырье пропитывается кислотой с последующей быстрой обработкой паром. Преимуществом этого способа является то, что он работает при высоком отношении сухой массы к жидкости. Использование кислоты приводит к разным проблемам, таким как образование ингибиторов и дополнительные затраты, связанные с извлечением и обработкой кислоты.

Патент US 6555350 B2 (Birgitte Ahring и Anne Belinda Thomsen) описывает способ предварительной обработки, основанный на щелочном мокром окислении или паровом взрыве, где фракция, выходящая с брожения с получением этанола, обрабатывается микроорганизмами для создания биогаза и для снижения содержания ингибирующих веществ в отработанной воде до уровня, позволяющего вернуть более значительную ее часть на процесс, чем в способе без биогаза.

Документ US 2005/0069998 (Ballesteros) описывает способ предварительной обработки без использования кислоты или других химических реактивов. Этот способ основан на паровом взрыве с последующим разделением на жидкую и твердую фракции. Твердую фракцию подвергают одновременному осахариванию и ферментации (SSF), используя устойчивый к теплу штамм дрожжей, чтобы решить проблему разных оптимальных температур, описанную Tolan. Описывается, что этот способ не является непрерывным и что реактор открывают и закрывают вручную. Отсутствуют какие-либо указания на то, как увеличить масштаб способа до масштабов промышленного производства.

Расход энергии для получения этанола из зерна является относительно высоким из-за высокой потребности в паре для ректификации, испарения, нагревания и т.д. Полный расход на кг этанола в современных процессах доходит до примерно 3,25 Мкал пара и 0,33 Мкал, или 0,38 квт·ч электричества, что соответствует примерно 50% высшей теплотворной способности этанола (7 Мкал/кг). Чтобы удовлетворить этим требования, большинство спиртовых заводов имеют парогенераторное оборудование, но получают электричество от сети. Некоторые спиртовые заводы имеют теплоэлектростанцию (ТЭЦ), способную производить весь пар и электричество, необходимые для процесса производства, но соединены с сетью, которая позволяет им получать и поставлять умеренные количества электричества.

Расход энергии для получения этанола из лигноцеллюлозного сырья, такого как солома зерновых и кукурузные стебли, при применении способов, описанных в уровне техники, намного больше в отношении как пара, так и электричества, чем для производства на основе крахмала/сахара. Поэтому объединение с теплоэлектростанцией (ТЭЦ) представляет большой интерес.

Обзор современного состояния в этой области предлагается в статье "Co-production of bio-ethanol, electricity and heat from biomass residue" J.H. Reith et al., представленной на 12-й Европейской конференции и технологической выставке по применению биомассы для энергии, промышленности и защиты климата, 2002.

В этой статье сравниваются существующие производства этанола на основе крахмало/сахароносных зерновых культур с разрабатываемым производством этанола из целлюлозы.

В статье предлагается термическая конверсия существенного количества неспособных к брожению остатков в парогазовой системе с внутрицикловой газификацией угля для полного обеспечения потребности в паре и электричестве для производственного процесса и получения избытка электричества для передачи в сеть, что приводит к суммарной эффективности использования энергии 56-68%.

В статье подчеркивается, что

- не существует ферментационной системы, подходящей для ферментации пентоз из гемицеллюлозной фракции,

- требуется по меньшей мере 10-кратное повышение эффективности затрат на целлюлазу,

- расход воды в 3-5 раз выше, чем при получении этанола из крахмала/сахара, и

- следует сократить капитальные затраты на 30%, чтобы достичь стоимости получения этанола, конкурентоспособной со стоимостью получения этанола из сахаро-/крахмалоносных злаков.

В отчете NREL "Исследование совмещения производства биоэтанола" делается вывод, что имеется большая выгода в объединении завода по производству спирта из целлюлозного материала с теплоэлектростанцией (ТЭЦ) и что эта выгода будет еще больше при соединении с ТЭЦ, которая работает на ископаемом топливе. Некоторыми основными преимуществами являются:

- сниженные капитальные затраты,

- легкий доступ к дешевому пару и электричеству,

- оборудование для сжигания остатков лигнина/целлюлозы,

- сниженные эксплуатационные расходы,

- надежное снабжение топливом,

- доступ к установленным сетям передачи и перераспределения биоэлектричества.

В отчете подчеркивается, что обращение с лигнином и его совместное сжигание смогут привести к техническим проблемам, так как лигнин является материалом, очень отличающимся от угля.

Другой проблемой, подчеркнутой в отчете, является сложность достижения экономии на масштабе только остатков лигноцеллюлозы, так как перевозки на большие расстояния недопустимы как по экологическим, так и по экономическим причинам. В отчете предлагается разрабатывать способы использования смеси остатков лигноцеллюлозы и сырья из крахмала/сахара или энергию лигноцеллюлозных злаков, чтобы получить экономию от повышения масштаба производства.

Описание изобретения

Первым аспектом настоящего изобретения является установка и способ для превращения целлюлозного материала, такого как резаная солома и кукурузные стебли, рубленые цельные растения зерновых кукурузы, жом сахарного тростника и бытовые отходы, в этанол и другие продукты, причем целлюлозный материал содержит в основном целлюлозу, лигнин, гемицеллюлозу и золу. В способе по первому аспекту настоящего изобретения целлюлозный материал (называемый также сырьем) очищают и подвергают непрерывной гидротермической предварительной обработке без добавления кислот или оснований, или других химических реактивов, которые должны извлекаться, и получают жидкость и фракцию волокон. Тогда как для применения жидкой фракции существуют разные альтернативы, фракцию волокон подвергают ферментативному размягчению и осахариванию. Способ включает, кроме того, брожение с получением этанола и выделение продукта. Способ по первому аспекту настоящего изобретения включает:

- осуществление гидротермической предварительной обработки, подвергая целлюлозный материал по меньшей мере одной операции вымачивания, и проведение целлюлозного материала по меньшей мере через один реактор высокого давления, задающий зону высокого давления реактора, работающую при повышенном давлении; причем целлюлозный материал нагревают до температуры от 170 до 230°C и подвергают целлюлозный материал по меньшей мере одной операции отжима, образуя фракцию волокон и жидкую фракцию;

- выбор температуры и времени пребывания на гидротермической предварительной обработке осуществляют так, чтобы сохранялась волокнистая структура сырья и по меньшей мере 80% лигнина удерживалось во фракции волокон;

- выгрузка отжатой фракции волокон из зоны высокого давления реактора в расположенную ниже по схеме закрытую зону, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором выделяющегося пара без доступа воздуха;

- выгрузка жидкой фракции из реактора высокого давления во вторую закрытую зону, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором выделяющегося пара без доступа воздуха.

Первый аспект изобретения относится также к установке для превращения целлюлозного материала в этанол и другие продукты, причем целлюлозный материал содержит по меньшей мере целлюлозу, лигнин, гемицеллюлозу и золу, которая включает чистящее устройство для очистки целлюлозного материала, устройство для гидротермической предварительной обработки, чтобы подвергнуть целлюлозный материал непрерывной гидротермической предварительной обработке без добавления кислот или оснований, или других химических реактивов, которые требуется извлекать, причем эта установка подходит для получения жидкости и фракции волокон, кроме того, установка включает структуру для проведения ферментативного размягчения и осахаривания фракции волокон и структуру для брожения с получением этанола и извлечения продукта, причем устройство гидротермической предварительной обработки устроено так, чтобы осуществлять гидротермическую предварительную обработку, подвергая целлюлозный материал по меньшей мере одной операции вымачивания; и где установка включает:

- по меньшей мере один реактор высокого давления, через который может проводиться целлюлозный материал, причем по меньшей мере один реактор высокого давления задает зону высокого давления реактора, которая может работать при повышенном давлении; причем реактор высокого давления устроен так, чтобы нагревать целлюлозный материал до температуры от 170 до 230°C, кроме того, реактор высокого давления включает устройство отжима для отжима целлюлозного материала, чтобы тем самым получить фракцию волокон и жидкую фракцию, в соответствии с чем устройство для гидротермической предварительной обработки выполнено так, чтобы удерживать такие температуры и время пребывания на гидротермической предварительной обработке, чтобы сохранялась волокнистая структура сырья и по меньшей мере 80% лигнина удерживалось во фракции волокон;

- механизм выгрузки фракции волокон для выгрузки отжатой фракции волокон из зоны высокого давления реактора в расположенную ниже по схеме закрытую зону, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором образующегося пара без доступа воздуха;

- механизм выгрузки жидкой фракции для выгрузки жидкой фракции из реактора высокого давления во вторую закрытую зону, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором выделяющегося пара без доступа воздуха.

В вариантах реализации изобретения реактор высокого давления может образовывать или находиться в устройстве для гидротермической предварительной обработки.

Способ и установка согласно настоящему изобретению могут также обеспечивать, необязательное, объединение с производством этанола из сахарного/крахмального сырья и, необязательно, объединение с теплоэлектроцентралью (ТЭЦ).

Целью предпочтительных вариантов реализации изобретения является улучшить экономическую и экологическую эффективность конверсии целлюлозного материала в этанол. Чтобы достичь этого, желательно, чтобы:

- способ давал, помимо этанола, остаточный органический продукт с низким содержанием KCl, который можно было бы превратить в большее количество энергии, чем требуется для процесса,

- способ мог использовать сырье различных типов так, чтобы можно было использовать наиболее выгодное сырье,

- все компоненты целлюлозного материала превращались бы в товарные продукты,

- процесс был непрерывным,

- все технологические этапы могли проводиться при высокой концентрации сухой массы,

- не имелось отходящей воды,

- использование добавочной воды было очень низким,

- чтобы производство было надежным и безопасным,

- не было риска загрязнения воздуха,

- чтобы производство этанола было стабильным.

В предпочтительных вариантах реализации изобретения некоторыми мерами для достижения этих целей являются:

- применение гидротермической предварительной обработки на основе вымачивания-отжима с низкой степенью воздействия, позволяющей сохранить по меньшей мере 80% лигнина, содержавшегося в целлюлозном материале, во фракции волокон в твердой форме.

- сбор пара, выделившегося в процесс гидротермической предварительной обработки, и повторное его использование в процессах испарения,

- использование конденсата с процессов испарения в качестве добавочной воды,

- использование всех несбраживаемых жидкостей как сырья или удобрения,

- использование твердых веществ, неспособных к брожению, в качестве твердого биотоплива для генерирования большего количества энергии, чем используется в процессе.

Вместо того чтобы использовать проточную систему, в которой жидкость должна перемещаться относительно твердой фазы, в способе по изобретению предпочтительно используется система замачивания-выжимания.

В данном контексте вымачивание предполагает, что имеется достаточно жидкости, чтобы существенную часть ее можно было удалить с помощью выбранного устройства отжима. Отжим предполагает, что существенная часть жидкости снова удаляется механическими средствами.

Операции вымачивания-отжима требуют, чтобы сохранялась волокнистая структура сырья. Поэтому предпочтительно, чтобы способ осуществлялся при высоком содержании довольно крупных частиц.

При применении операций вымачивания-отжима:

- можно исключить или по меньшей мере сократить потребность в энергии и в дорогостоящем дроблении и размоле,

- отношение воды к сухой массе целлюлозного материала можно снизить до 6:1 или даже ниже,

- надежный контакт между твердыми веществами и жидкостью можно обеспечить при более высокой концентрации сухой твердой массы в реакторе, чем в проточной системе,

- оборудование способно работать с крупными объектами, такими как книги и большие куски неиспользованной пищи из бытовых отходов, и подготавливать их к процессу размягчения. Даже неспособные к брожению объекты, такие как куски пластмассы, могут проходить гидротермическую предварительную обработку и отсортировываться после размягчения.

В отличие от большей части способов предшествующего уровня удаление максимально возможного количества гемицеллюлозы и лигнина из фракции волокон во время предварительной обработки не является целью способа согласно изобретению. Хотя Заявители не хотят быть связанными какой-либо конкретной теорией, они полагают, что лигнин плавится в присутствии воды, и гидрофобный лигнин будет образовывать микрокапли, которые отвердятся при пониженных температурах и образуют микрочастицы без всякого или с очень малым эффектом защиты целлюлозы. Когда гемицеллюлозу и лигнин не нужно удалять из фракции волокон, предварительная обработка может проходить при более низкой степени воздействия.

Работа в условиях низкой степени воздействия имеет следующие преимущества:

- можно не использовать кислоты и основания, которые требуется извлекать, что существенно экономит капитальные и эксплуатационные расходы, так как можно обойтись без регенерационного оборудования, также существенно снижаются проблемы с коррозией,

- можно сохранить волокнистую структуру сырья,

- уменьшается образование ингибиторов,

- растворяется очень мало лигнина.

Далее подробнее описываются некоторые этапы предпочтительных вариантов реализации изобретения.

Очистка сырья

Поскольку целлюлозный материал часто содержит примеси, такие как камни, песок и другие нежелательные объекты, выгодно очищать его до некоторой степени. В случае некоторых типов сухого сырья, такого как солома, возникают проблемы с пылью, так как она приводит к плохим производственным условиям, опасности возгорания и взрыва пыли. Влажные камнеуловители будут одновременно очищать целлюлозный материал от камней, песка и других тяжелых предметов и смачивать целлюлозный материал, что решит проблемы с пылью. Если целлюлозный материал нужно крошить, выгодно крошить его после того, как он был смочен в камнеуловителе, так как большинство целлюлозных материалов легче крошить, когда они мокрые. Влажные камнеуловители можно объединять с этапом предварительного вымачивания, поясняемым позднее, так, чтобы реактор предварительного вымачивания действовал также в качестве камнеуловителя.

Гидротермическая предварительная обработка с вымачиванием-отжимом

- Гидротермическая предварительная обработка проводится как экстракция горячей водой, давая в результате фракцию волокон, содержащую основную часть целлюлозы, более чем 80% указанного лигнина, имевшегося в целлюлозном материале, и жидкую фракцию, содержащую некоторые C5-сахара из гемицеллюлозы, большую часть указанных щелочных хлоридов, содержащихся в целлюлозном материале, и большую часть ингибиторов ферментации (главным образом уксусную кислоту), получаемых при гидротермической предварительной обработке.

- Целлюлозный материал пропускают через по меньшей мере один реактор высокого давления, задающий зону высокого давления реактора, работающую при повышенном давлении, причем целлюлозный материал нагревают до температуры от 170 до 230°C для осуществления гидротермической предварительной обработки. Температура может составлять от 180 до 210°C, например от 190 до 200°C.

- Выгрузка фракции волокон из зоны высокого давления реактора в расположенную ниже по схеме зону высокого давления, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором выделяющегося пара без доступа воздуха. Предпочтительное содержание сухой массы составляет 20-60%, более предпочтительно 30-50% и наиболее предпочтительно 35-45%.

- Выгрузка жидкой фракции из реактора высокого давления в расположенную выше зону высокого давления, которая находится при более низком давлении, чем зона высокого давления реактора, с одновременным сбором выделяющегося пара без доступа воздуха.

Один первый этап гидротермической предварительной обработки может включать вымачивание при атмосферном давлении и температурах до 100°C, которое может проходить в содержащей уксусную кислоту жидкой фракции с последующего этапа. Целью вымачивания является вытеснить воздух из сырья и обеспечить насыщение всего сырья жидкостью. Следующей целью является использовать часть энергии жидкой фракции для повышения температуры сырья. Другими целями этапа вымачивания является повысить содержание сухого вещества в жидкой фракции и пропитать сырье органическими кислотами, образующимися на более поздних этапах.

До или во время перехода к следующему этапу нужно провести операцию отжима целлюлозного материала. Целями операции отжима являются повысить концентрацию твердой фазы, избежать нагревания ненужной жидкости и перевести растворенный материал в жидкую фракцию.

Следующим этапом может быть обработка высоким давлением при температурах от 170°C до примерно 230°C, проводимая, например, как процесс идеального вытеснения с высоким содержанием твердой фазы. Высокая температура достигается добавлением горячей воды или пара. Если добавляют пар, часть его будет конденсироваться на более холодном целлюлозном материале. Добавление воды или пара позволяет этому технологическому этапу действовать как вторая операция вымачивания.

Чтобы достичь желаемой экономической выгоды, по меньшей мере стадия гидротермической предварительной обработки, проводимая при высоком давлении, предпочтительно должна осуществляться при высокой концентрации твердой сухой массы в реакторе. Таким образом, реактор предпочтительно наполнен на 100%, и для объемистого сырья предусматриваемой опцией является уплотнение. Часто экономически эффективным решением являются реакторы непрерывного действия с высоким содержанием сухого твердого вещества, основанные на винтовом устройстве, но в случае 100%-ного наполнения транспортной функции винтового устройства может быть недостаточно. Поэтому варианты реализации реактора могут включать устройства с двумя взаимозацепляющимися винтами или устройство с одним винтом с возвратно-поступательным осевым движением. На производстве промышленного масштаба эти реакторы и винтовые устройства будут настолько большими, что они смогут легко обращаться с крупными предметами.

Предварительная обработка основывается на обработке водой без добавления кислот, оснований или других химических реактивов, которые требуется извлекать. Это значит, что от сырья в жидкую фракцию (экстракт) переносится меньше сухого вещества, чем в большинстве других способов предварительной обработки.

Перенос лигнина обычно будет составлять меньше 20% от первоначального содержания в сырье. Существенная часть гемицеллюлозы обычно будет гидролизоваться, но в основном в олигомеры и растворимые полимеры, из которых в жидкую фракцию будет переноситься только малая часть.

То, что кислота не добавляется, позволяет целлюлозному материалу сохранить волокнистую структуру, которая желательна, чтобы провести указанные операции отжима, и это означает низкое образование ингибиторов ферментации. Кроме того, малые количества ингибиторов (в основном уксусная кислота) будут сконцентрированы в жидкой фракции с предварительной обработки, где, если необходимо, с низкими затратами можно провести детоксификацию. Детоксификация, если она необходима, для способа согласно изобретению предпочтительно проводится с помощью NH3.

Концентрация твердой сухой массы при замачивании будет составлять 10-20%, а после отжима 30-40%, так что приблизительно 2,5-3,5 кг жидкости на кг твердой сухой массы добавляется при вымачивании и снова удаляется при отжиме.

Каждый этап замачивания и отжима будет переносить сухую массу из твердой в жидкую фракцию.

Главной целью гидротермической предварительной обработки согласно изобретению является сделать целлюлозу доступной для ферментативного гидролиза/атаки. В отличие, например, от способа Torget особой целью является не удаление гемицеллюлозы и лигнина из фракции волокон, а нейтрализация их защиты целлюлозы. Хотя Заявители не хотят быть связанными какой-либо конкретной теорией, они полагают, что когда лигнин расплавляется в присутствии воды, гидрофобный лигнин будет образовывать микрокапли, которые будут отверждаться при пониженных температурах и образовывать микрочастицы без всякого или лишь с малым эффектом защиты целлюлозы. В условиях плавления лигнина при гидротермической предварительной обработке гемицеллюлоза будет гидролизоваться до такой степени, что она больше не будет защищать целлюлозу от атаки ферментов. Считается также, что в условиях плавления лигнина будет исчезать кристалличность целлюлозы, что выгодно для достижения эффективного ферментативного гидролиза, однако волокнистая структура целлюлозного материала будет сохраняться. Чтобы улучшить выделение расплавленного лигнина из целлюлозных волокон, сырье подвергают действию сдвиговых усилий. Они сотрут лигнин с целлюлозы и облегчат образование свободных гидрофобных капель лигнина. Капли, по-видимому, покрыты гидрофильными соединениями, получающимися главным образом из частично гидролизованной гемицеллюлозы. Неожиданно оказалось, что полученные в результате микрочастицы лигнина оказывают очень малое ингибирующее действие или вообще никакого ингибирующего действия на ферментативный гидролиз и брожение с получением этанола, основанное на дрожжах. Основным преимуществом этого подхода является то, что:

- гидротермическая предварительная обработка согласно изобретению может быть проведена в менее строгих условиях, что, как было описано ранее, снижает капитальные и эксплуатационные расходы,

- облегчается разделение предварительно обработанного целлюлозного материала на фракцию волокон и жидкую фракцию.

Сдвиговые усилия можно прикладывать различными средствами, например транспортирующим устройством в реакторе, устройствами, приводимыми в движение транспортирующим устройством, или прессованием при загрузке и выгрузке реактора. Сдвиговые усилия можно также прилагать посредством парового взрыва, применяемого при выгрузке, основной эффект которого заключается в разрыве клеток и капилляров. Средство приложения сдвиговых усилий может применяться самостоятельно или в комбинации двух или более средств.

Интересным результатом настоящего изобретения является то, что резаная солома, прошедшая гидротермическую предварительную обработку, имеет намного большее значение, чем необработанная солома из-за лучшего доступа для расщепляющих ферментов.

Одной из проблем проводимой на промышленном масштабе непрерывной предварительной обработки объемного сырья с высокой концентрацией длинных частиц, такого как солома злаков или кукурузные стебли, является перенос такого сырья в реактор высокого давления безопасным, эффективным и надежным способом. Выгодно загружать сырье в реактор порциями с помощью загрузочного устройства шлюзового типа, такого как насос для измельченного сырья, описанный в документе WO 03/013714A1, причем в любой момент по меньшей мере один пневматический затвор обеспечивает герметичное уплотнение между реактором высокого давления и чаном для вымачивания. Этот насос для измельченного сырья может удалять жидкость из замоченного сырья путем отжима при загрузке в и выгрузки из реактора, и выгрузка может объединяться с паровым взрывом.

Также и бытовые отходы, из которых в проводимом выше по схеме процессе разделения были удалены крупные или тяжелые компоненты, но которые все еще содержат оставшиеся крупные части такие, как банки, пластиковые бутылки, куски пластика и дерево, могут загружаться и выгружаться указанным наносом для измельченного сырья и обрабатываться в реакторах предварительной обработки и размягчения. Неразмягченные частицы могут удаляться до или после ферментации. Это возможно, так как все предпочтительное технологическое оборудование согласно изобретению может принимать относительно крупные частицы.

В соответствии с одним вариантом осуществления настоящего изобретения стадия высокого давления в гидротермической предварительной обработке может проводиться при одном или более вариантах условий температура/давление. Перенос сырья из одной зоны высокого давления в другую обычно будет проводиться с помощью шлюзовой системы с устройством отжима, таким как насос для измельченных частиц, описанный в WO 03/013714A1. Дополнительные операции отжима/вымачивания могут проводиться в пределах каждой зоны высокого давления.

В соответствии с одним вариантом осуществления изобретения, когда гидротермическая предварительная обработка проводится при несколь