Полимерный нанокомпозиционный материал

Иллюстрации

Показать всеИзобретение относится к полимерным нанокомпозиционным антифрикционным материалам, которые могут быть использованы в системах, работающих при высоких деформирующих нагрузках и в узлах трения. Материал получен совместной механоактивацией смеси порошкообразного сверхвысокомолекулярного полиэтилена и предварительно механоактивированной порошкообразной ультрадисперсной бронзы. Размер частиц смеси 10-7-10-9 м. Полученный материал характеризуется высокими прочностными показателями и износостойкостью, упругостью, низкой хрупкостью, высокой величиной разрушающего напряжения при изгибе, низкой температурой текучести, оптимальной для прессования, и невысокой насыпной плотностью. 1 табл., 6 ил.

Реферат

Предлагаемое изобретение относится к области технологии получения нанокомпозиционных материалов и может быть использовано для получения материалов, изделий, используемых в системах, работающих при высоких деформирующих нагрузках и в узлах трения.

Известен полимерный композиционный антифрикционный материал на основе полимерного связующего, порошкообразного наполнителя (RU 2172751, 27.08.2001 г.).

Недостатком данной композиции является недостаточно высокие физико-механические показатели, такие как упругость, механическая прочность, трибологические показатели.

Наиболее близким аналогом предлагаемой композиции является антифрикционный полимерный нанокомпозиционной материал, содержащий порошкообразный сверхвысокомолекулярный полиэтилен, порошкообразный наполнитель, в состав которого входит в количестве от 10 до 20 мас.% - бронза, и добавки, такие как 2-6 мас.% порошка графита, 2-6 мас.% углеродного волокна, 1-5 мас.% силикагеля (см. CN 101104789 А, 16.01.2008, реферат DWPI).

Известный полимерный материал обладает хорошими трибологическими показателями. В то же время введение нанонаполнителя в полимерную матрицу традиционным смешением не позволяет существенно улучшить трибологические показатели, такие как упругость и эластичность.

Задача изобретения - обеспечение комплекса трибологических показателей, высокая механическая прочность готового полимерного нанокомпозиционного антифрикционного материала, его повышенная упругость, эластичность и низкая хрупкость, снижение температуры текучести, необходимого при прессовании давления и насыпной плотности.

Технический результат достигается тем, что полимерный нанокомпозиционный антифрикционный материал выполнен из смеси, содержащей полимерное связующее и порошкообразный наполнитель. В качестве полимерного связующего смесь содержит порошкообразный сверхвысокомолекулярный полиэтилен, в качестве порошкообразного наполнителя - предварительно механоактивированную измельченную порошкообразную бронзу, при следующем соотношении компонентов, мас.%:

порошкообразная бронза - 10-97,

сверхвысокомолекулярный полиэтилен - остальное.

При этом смесь порошкообразного сверхвысокомолекулярного полиэтилена и порошкообразной ультрадисперсной бронзы совместно механоактивирована до размеров частиц 10-7-10-9 м.

Предлагаемый полимерный нанокомпозиционный фрикционный материал получают следующим образом.

Первоначально порошкообразные материалы подвергают интенсивной пластической деформации или механоактивации. В результате размола порошковых материалов методом механоактивации в шаровых мельницах в режиме высокоскоростного вращения получают дисперсные частицы. Пористость малых частиц внутри твердой матрицы достаточно высока. Экспериментально было выявлено влияние деформации на структурно-фазовые превращения в матрице, обобщение полученных данных привело к возможности теоретически вывести физическую модель, основанную на предположении, что при механоактивации измельчается кристаллическое зерно порошкообразных материалов. При достижении размера зерна некоторого критического значения (нескольких нанометров) измельчение прекращается, но остается зернограничное вращение, при этом часть кристаллических зерен оказывается переведенной в некоторое новое состояние (наночастицы). При вращении зерен в металлической матрице образуется свободный объем. Этот свободный объем эквивалентен действию на металлическую матрицу напряжений всестороннего растяжения.

Существование свободного объема, с одной стороны, обособляет малую частицу - зерно. Обособленное зерно начинает формировать собственную структуру.

Если зерно имеет наноразмеры, то внутри такой частицы металлическая связь меняется на ковалентную. Валентные связи, как известно, обладают свойством насыщаемости. В результате, часть межатомных связей перестает действовать, часть атомов покидает зерно, меняется атомное строение, возникает новая структура.

С другой стороны, наличие свободного объема в металлической матрице создает упругие растягивающие напряжения. Эти напряжения изменяют значения локальных химических потенциалов отдельных компонентов сплава, что приводит к появлению нескомпенсированных потоков атомов. В результате, изменяются условия стабильности отдельных фаз. В предлагаемом материале порошкообразные материалы измельчают до оптимальной дисперсности, при этом смесь порошкообразного сверхвысокомолекулярного полиэтилена и порошкообразной ультрадисперсной бронзы имеет размеры частиц 10-7-10-9 м.

Элементы узлов трения, где используются композиционные материалы, не испытывают ударных нагрузок, и композиционные материалы для них могут быть модифицированы сферическими частицами - упрочнителями без использования дорогостоящих волокнистых материалов - стекловолокна и, особенно, углеродного волокна. Это позволяет наиболее эффективно применять механохимические методы модификации и синтеза исходных материалов для полимерного композита (ПМК). К полимерной матрице предъявляются такие требования, как высокая (или достаточная) механическая прочность, стойкость к воздействию агрессивных сред, удовлетворительные трибологические характеристики, прежде всего антифрикционные свойства, достаточная термостойкость и противоизносная стойкость.

Наноструктурный наполнитель должен характеризоваться более высокой твердостью и прочностью, чем у материала матрицы, высокими или удовлетворительными антифрикционными свойствами, высокой теплопроводностью, удовлетворительной адгезией к материалу матрицы или реакционной связью с ней.

Экспериментально были исследованы составы ПМК на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) с наполнителем, в качестве которого использовался ультрадисперсный порошок бронзового сплава (БПК), подвергнутый предварительной механоактивационной обработке. Режимы этой обработки выбраны исходя из требуемых размеров и сфероидизации частиц наполнителя. После чего следовал механохимический синтез порошковых композиционных смесей, в процессе которого в аппарате механохимического синтеза в ходе низкотемпературного процесса обрабатываются порошки наполнителя и полимерной матрицы. Для приготовления порошковых композиционных смесей применены высокоэнергетические активаторы двух типов: шаровой планетарный и вибрационный. Проводят контроль обрабатываемой массы через каждые 5 минут. Таким образом, были подготовлены порошковые композиционные смеси полимерной матрицы и наполнителя с различным соотношением их массовых частей. После чего смесь формуют методом прямого гидравлического прессования. При разработке полимерматричных композитов важным фактором представляется прочность сцепления полимерной матрицы с армирующим наполнителем. От него зависят структурная прочность композита, механические и триботехнические характеристики. Межфазное сцепление создается силами адгезии между поверхностями компонентов композита.

Управление адгезионной прочностью в исследуемых полимерматричных композитах осуществлялось за счет выбора соответствующих режимов механохимической обработки и последующего термопрессования.

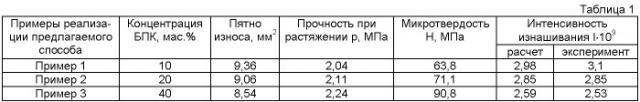

Экспериментальные исследования показали высокую эффективность применяемых мероприятий для составов ПМК в заявленных диапазонах значений компонентов, результаты которых приведены в таблице 1.

Таким образом, при получении полимерного нанокомпозиционного фрикционного материала были достигнуты более высокие трибологические характеристики и показатели механической прочности готового материала, а также упругости и разрушающего напряжения при изгибе. Была снижена температуры текучести, величины необходимого при прессовании давления и насыпной плотности, чем в прототипе.

Возможность промышленной применимости предлагаемого способа и композиционного полимерного материала подтверждаются следующими примерами реализации.

Пример 1. В лабораторных условиях были изготовлены экспериментальные образцы для исследования механических и триботехнических характеристик горячим прессованием порошковых композиционных смесей.

Готовые образцы были подвергнуты испытаниям, результаты которых сведены в таблицу 1 (приведены результаты исследования влияния на интенсивность изнашивания ПМК (планетарный активатор) состава композита, контактного давления и микротвердости поверхности трения).

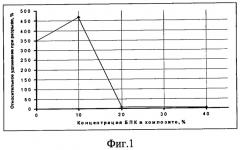

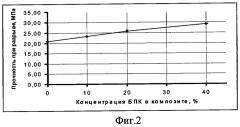

Исследования свойств ПМК с различной концентрацией наполнителя проводились по стандартным методикам. В ходе механических испытаний на растяжение определялись следующие характеристики: модуль упругости ЕР, предел прочности σР и относительное удлинение εР, предел текучести σТ и соответствующее ему относительное удлинение εТ. Некоторые результаты исследования механических характеристик ПМК представлены на фиг.1-3. Для этой серии испытаний порошковые композиционные смеси получены в шаровом планетарном активаторе. Влияние особенностей планетарного и вибрационного активаторов на механохимический синтез порошковых композиционных смесей и механические характеристики ПМК представлены на фиг.4.

Как следует из фиг.1 и 3, с ростом концентрации БПК до 40 мас.% характеристики ЕР и σР возрастают соответственно в 4,0 и 1,4 раза (в сравнении с образцом без БПК). Однако пластичность ПМК резко снижается при концентрации БПК свыше 10 мас.% (фиг.2). Для ПМК, порошковые композиционные смеси (с концентрацией БПК 10 мас.%) которых обработаны в вибрационном активаторе, характерны меньшие значения всех механических характеристик (за исключением σР) в сравнении с обработкой в планетарном активаторе (фиг.4). Однако в сравнении с образцом без БПК использование обоих активаторов при синтезе ПМК с БПК улучшает механические характеристики σР, εР, σТ, εТ (фиг.4).

Исследование трибологических характеристик ПМК осуществлялось в режиме сухого трения, который является экстремальным при функционировании подшипниковых и уплотнительных конструкций различных механизмов. Применена следующая схема трения: экспериментальный образец-пластина из ПМК размером 33×14×2 мм - вращающийся диск из стали 40Х диаметром 98 мм с твердостью 55 HRC и Rz≤1 мкм. Нагрузка Q на контакте варьировалась в пределах 7-19 Н, скорость скольжения υ=2,56 м/с.

По результатам испытаний для каждого образца определялись величины коэффициента трения f, интенсивности изнашивания I (отношение толщины изношенного слоя к пути трения), микротвердости Н поверхности трения.

Проведены две серии триботехнических испытаний. В первой серии исследовали влияние на коэффициент трения состава ПМК и нагрузки. Были получены некоторые результаты испытаний ПМК с концентрацией БПК, изменяющейся от 0 до 40 мас.%. Механохимический синтез порошковых композиционных смесей этих образцов ПМК выполнен в шаровом планетарном активаторе.

Во второй серии испытаний исследовались трибологические и механические характеристики ПМК, механохимический синтез БПК которых проводился в планетарном и вибрационном активаторах. Нагрузка в этих испытаниях равнялась 19Н, длительность испытаний - 30 минут. На фиг.5 и 6 представлены результаты испытаний образцов ПМК с концентрацией БПК, равной 0 и 10 мас.%.

Как следует из анализа результатов трибологических испытаний образцов ПМК (фиг.5а, 6а), оптимальная концентрация наполнителя, при которой получены минимальные коэффициенты трения, составила 20 и 10 мас.% в композитах, порошковые смеси которых были обработаны соответственно в планетарном и вибрационном активаторах.

Как отмечено выше, на износостойкость ПМК испытывались при максимальной нагрузке на контакте. Максимальное пятно износа получено при испытании ненаполненого образца. С ростом концентрации наполнителя противоизносная стойкость полимерматричных композитов повышается. Этому процессу соответствует также увеличение микротвердости поверхности трения (на фиг.5б и 5в приведены характеристики композитов с концентрацией БПК: 1-10 мас.%; 2-20 мас.%; 3-40 мас.%; планетарный активатор, а на фиг.6б и 6в - характеристики композитов с концентрацией БПК: 1-10 мас.%; 2-20 мас.%; 3-40 мас.%; вибрационный активатор).

В качестве исходных материалов использовались порошок СВМПЭ GUR производства Ticona Gmbh (ФРГ). Молекулярная масса СВМПЭ составляла 3-6·106, температура начала плавления составляла 152°С, и бронзовый порошок марки БПК по ТУ 8-08-09-7-85. Содержание Cu в порошковой бронзе составляло 82,8 мас.%, содержание Sn - 16,5 мас.%, содержание Fe - 0,39 мас.%, и содержание лубриканта составляло около 0,3 мас.%.

Приготовление композиционного материала осуществляли совместной механоактивацией порошков СВМПЭ и бронзы с использованием планетарной шаровой мельницы МПФ-1 и тороидальной вибрационной мельницы МВ-0,05. Продолжительность механоактивации выбирали таким образом, чтобы количество механической энергии, передаваемой на единицу массы обрабатываемого материала, было приблизительно равным для обоих мельниц; согласно эмпирической оценке, обработка в течение 30 мин с помощью планетарной мельницы приблизительно соответствует обработке в течение 24 ч на вибрационной мельнице.

Примеры 2, 3 выполнены в условиях примера 1, но концентрация БПК выбрана соответственно 20 и 40 мас.%.

Экспериментальные исследования показали, что в предлагаемом способе и полученном с использованием его композиционном наноматериале обеспечены высокие трибологические характеристики, показатели механической прочности готового материала, упругости, снижение температуры текучести, величины необходимого при прессовании давления и насыпной плотности.

Полимерный нанокомпозиционный антифрикционный материал, выполненный из смеси, содержащей полимерное связующее и порошкообразный наполнитель, отличающийся тем, что в качестве полимерного связующего она содержит порошкообразный сверхвысокомолекулярный полиэтилен, в качестве порошкообразного наполнителя - предварительно механоактивированную измельченную порошкообразную бронзу при следующем соотношении компонентов, мас.%:

| порошкообразная бронза | 10-97 |

| сверхвысокомолекулярный полиэтилен | остальное, |