Состав покрытия для защиты твердосплавных изделий от науглероживания при спекании

Иллюстрации

Показать всеИзобретение относится к производству специального покрытия для обмазки графитовых лодочек и может быть использовано в порошковой металлургии при спекании порошковых прессованных изделий. Состав покрытия состоит из 4-х компонентов и имеет следующее соотношение ингредиентов: водопроводная вода - 55,0-56,0%, углерод технический марки П701 - 38,7-39,1%, диспергатор технический марки Б - 2,7-2,9%, электрокорунд белый марки 25A F120 - 2,7-2,9%. Использование покрытия позволяет получить изделия после спекания с требуемым комплексом физико-механических свойств с гарантированным уровнем качества. Покрытие обеспечивает защиту от науглероживания твердосплавных изделий и возникновения углеродной пористости в них во время спекания. Приготовление покрытия не требует сложностей и больших затрат. 2 ил., 2 табл.

Реферат

Изобретение относится к производству специального покрытия для обмазки графитовых лодочек и может быть использовано в порошковой металлургии при спекании порошковых прессованных изделий.

Предлагаемый способ хорошо зарекомендовал себя в твердосплавном производстве на операции спекания зубков и других изделий из вольфрамокобальтовых порошковых твердых сплавов, применяемых для армирования шарошек буровых долот.

Покрытие графитовых лодочек необходимо для сохранения химического состава твердосплавных изделий во время спекания.

Известен способ спекания твердосплавных вольфрамокобальтовых изделий в специальной засыпке на основе оксида алюминия (электрокорунд), обеспечивающий защиту от науглероживания с графитовых поддонов (аналог и прототип [1]).

Основным недостатком этого способа является то, что спекание изделий в специальной засыпке не дает возможность проводить процесс спекания в вакуумных камерных печах с последующим газостатированием при максимальной температуре (использование вакуума и высокого давления приводит к засорению системы вакуум-проводов, вакуумных насосов и внутренней футеровки печи материалом засыпки), позволяющий обеспечить максимальное уплотнение сплава и получить практически беспористое [0,1…0,2% (об.)] изделие с требуемой структурой, физическими и механическими свойствами.

Сущность изобретения заключается в том, что предлагаемый способ получения покрытия для обмазки графитовых поддонов включает приготовление специальной смеси, состоящей из 4-х компонентов:

- Водопроводная вода в количестве 55,0-56,0%.

- Углерод технический марки П701 ГОСТ 7885-86 в количестве 38,7-39,1%, получаемый при термоокислительном разложении природного газа в чистом виде или с добавками жидкого углеводородного сырья, с низким показателем дисперсности и низким показателем структурности.

- Электрокорунд белый 25A F120 ТУ 2МТ-71-5-87 в количестве 2,7-2,9%, абразивный материал (шлиф-порошок), в состав которого входят преимущественно закристаллизованный глинозем (окись алюминия Al2O3), а также окислы кремния, титана, кальция и железа, получается путем переплава чистой окиси алюминия (g-фазы) и применяется для обработки высокопрочных сплавов, при скоростном и прецизионном шлифовании.

- Диспергатор технический НФ марки Б ГОСТ 6848-79 в количестве 2,7%-2,9%, представляющий собой смесь полимерных соединений разной молекулярной массы. Относится к группе биологически трудно разлагающихся веществ. Это продукт, получаемый сульфированием нафталина серной кислотой в молярном соотношении 1:1,1 с последующей конденсацией с формальдегидом и нейтрализацией аммиачной водой и применяется в резиновой промышленности и производстве синтетического каучука.

Компоненты смеси взвешиваются и помещаются в специальную емкость, в которой в течение 1-2 часов тщательно перемешиваются электрической мешалкой до определенной консистенции. После смешивания смесь отстаивается, и обмазка готова к использованию.

Перед нанесением покрытия все графитовые лодочки тщательно очищаются грубой металлической щеткой от старого отработанного покрытия. Обмазка покрытия наносится двойным слоем кистью в одном направлении. Перед нанесением второго слоя дают время высохнуть первому.

Прессованные вольфрамокобальтовые изделия укладываются в графитовые лодочки с обмазкой, а затем загружаются в вакуумные печи для дальнейшего спекания с целью получения комплекса физико-механических свойств твердого сплава.

Отличительным признаком является то, что использование специального покрытия для графитовых лодочек позволяет получить изделия после спекания с требуемым комплексом физико-механических свойств и с гарантированным уровнем качества без углеродной пористости в структуре, так как покрытие обеспечивает защиту твердого сплава от науглероживания с поверхности графитовых лодочек во время спекания.

Углерод технический марки П-701 служит для увеличения антифрикционных свойств технологического покрытия с целью увеличения скольжения твердосплавных изделий при усадке во время спекания

Диспергатор технический марки Б выполняет в покрытии роль загустителя и связующего вещества между водой и углеродом.

Электрокорунд белый 25A F120 добавляется в состав в небольшом количестве и служит для уменьшения адгезии твердосплавных изделий к поверхности покрытия.

Подбор состава покрытия для обмазки графитовых лодочек осуществляется экспериментальным путем.

Если соотношение компонентов было не оптимальным, то покрытие либо плохо наносилось на поверхность графитовых поддонов, либо не наносилось вообще. С другой стороны, при неоптимальном соотношении компонентов покрытия, происходит науглероживание твердого сплава на глубину 3-5 мм от донышка.

Макроанализ продольного излома выявил наличие в структуре зубков большого количества свободного углерода в виде черных пятен (углеродная пористость).

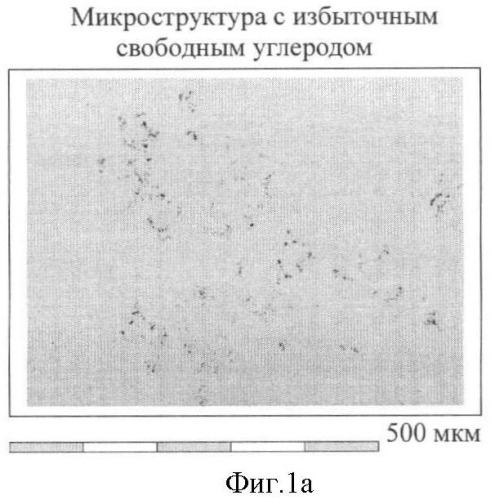

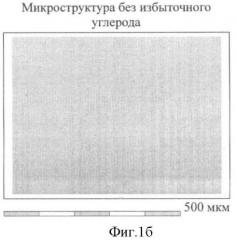

В качестве примера приведем фотографии микроструктуры одного типа размера твердосплавного зубка из сплава ВК10, часть которого проходила спекание на графитовых лодочках без покрытия (см. чертеж - a), а часть - на лодочках, обмазанных специальным покрытием (см. чертеж - б).

Хорошо видно, что в структуре зубков, проходивших спекание на лодочках без покрытия, имеется свободный углерод в виде углеродной пористости, избыточное содержание которого порядка 1% объема (1а). На зубках, проходивших спекание на лодочках со специальным покрытием, такой свободный избыточный углерод в структуре отсутствует (1б).

В таблице 1 приведены физико-механические свойства зубков, спеченных на графитовых лодочках с защитным покрытием и без такового.

| Таблица 1 | |||

| Сводная таблица свойств спеченных зубков в зависимости от наличия защитного покрытия. | |||

| Исследуемые параметры | С защитным покрытием | Без защитного покрытия | Технические требования |

| Плотность, г/см3 | 14,54 | 14,45 | 14,43-14,63 |

| Твердость, HRA | 87,9 | 87,4 | 87,4-88,2 |

| Коэрцитивная сила, Нс | 80 | 72 | 70-95 |

| Собщ, % | 5,54 | 5,65 | 5,50-5,56 |

| Объемная углеродная пористость, % | 0 | 1 | ≤0,2 |

Анализируя приведенные данные, видно, что на зубках, в структуре которых имеется углерод, резко падают физико-механические свойства. Кроме того, у таких зубков падает стойкость к хрупкому разрушению - к ударным циклическим нагрузкам.

Принцип действия испытания к ударным нагрузкам заключается в следующем. Перед испытанием исследуемый зубок запрессовывается с натягом в специальную оправку на глубину его крепления в шарошке. Оправка, через датчик силы, устанавливается на штоке гидроцилиндра ударного механизма. Шток, совершая вертикальные возвратно-поступательные перемещения, при опускании долбит вершиной закрепленного на нем зубка металлическую плиту с заданным усилием удара, контролируемым датчиком. В качестве критерия стойкости зубка к ударным воздействиям принимают количество циклов нагружения до разрушения зубка. Количество ударов фиксируется датчиком. При появлении трещины или разрушения зубка испытание прекращается.

В таблице 2 приведены данные по стойкости анализируемых зубков к ударным циклическим нагрузкам.

| Таблица 2 | |||||

| Результаты циклической стойкости зубков, спеченных при наличии защитного покрытия и без покрытия. | |||||

| № п/п | Давление в гидросистеме стенда, кгс/см2 | С защитным покрытием | Без защитного покрытия | ||

| Количество циклов нагружений, шт | Характер разрушения зубков | Количество циклов нагружений, шт | Характер разрушения зубков | ||

| 1 | 17 | 4000 | Не разрушился | 4000 | Не разрушился |

| 2 | 18 | 220 | Осевая трещина | 4000 | Не разрушился |

| 3 | 19 | 120 | Осевая трещина | 4000 | Не разрушился |

| 4 | 19 | 140 | Осевая трещина | 4000 | Не разрушился |

Твердосплавные изделия, в структуре которых имеется углеродная пористость, резко теряют прочностные свойства, поэтому очень важно защитить их от науглероживания с графитовых лодочек во время спекания, так как использование специального покрытия дает гарантию получения зубков очень хорошего качества с высокими показателями физико-механических и прочностных свойств.

Источники информации:

1. Панов В.С., Чувилин А.М., Фальковский В.А. Технология и свойства спеченных твердых сплавов и изделий из них: учебное пособие - 2-е изд., доп. и перераб. - М.: МИСиС, 2004. - 464 с.

Состав покрытия для защиты твердосплавных изделий при спекании, состоящий из 4 компонентов, имеющий следующее соотношение ингредиентов, мас.%:водопроводная вода 55,0-56,0,углерод технический марки П701 38,7-39,1,диспергатор технический марки Б 2,7-2,9,электрокорунд белый марки 25A F120 2,7-2,9,который обеспечивает защиту от науглероживания твердосплавных изделий и возникновения углеродной пористости в них во время спекания и сохраняет исходный состав изделий с заданным комплексом служебных свойств.