Способ производства холоднокатаных полос низколегированной стали класса прочности 260

Иллюстрации

Показать всеИзобретение относится к прокатному производству, в частности к производству холоднокатаных полос, предназначенных для изготовления кузовных деталей автомобилей штамповкой. Для получения полосы толщиной 0,6-3,0 мм с комплексом механических свойств класса прочности 260, а также повышения выхода годной продукции за счет исключения образования микротрещин и порывов осуществляют выплавку стали, содержащей, мас.%: углерод - 0,06÷0,10, марганец - 0,20÷0,50, кремний - 0,01÷0,30, медь - 0,01÷0,3 0, алюминий - 0,02÷0,07, фосфор - 0,07÷0,12, азот - 0,003÷0,009, сера - 0,005÷0,025, кальций - 0,0005÷0,001, бор - 0008÷0,005, хром - 0,01÷0,30, никель - 0,01÷0,30, ниобий + молибден + ванадий + титан ≤0,032, железо - остальное, разливку стали с получением кристаллизованного сляба, горячую прокатку сляба в клетях широкополосного стана с получением горячекатаной полосы толщиной по зависимости: где hгк - толщина горячекатаной полосы, мм, hхк - конечная толщина холоднокатаной полосы, мм, охлаждение водой поверхности полосы, ее смотку в рулон, удаление окалины с поверхности полосы травлением, холодную прокатку на непрерывном стане, термообработку и последующую дрессировку, при этом температуру конца прокатки и смотки полосы в рулон выбирают в зависимости от толщины горячекатаной полосы соответственно: для полос толщиной более 4,01 мм - 800-820°С, 535-565°С, толщиной от 3,01 до 4,00 мм - 820-840°С, 565-595°С, толщиной от 2,00 до 3,00 мм - 840-860°С, 595-625°С. 2 табл.

Реферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении холоднокатаных полос из стали класса прочности 260, обладающих повышенными вытяжными характеристиками и предназначенных для последующего изготовления кузовных деталей автомобилей штамповкой.

Известны способы производства низкоуглеродистых холоднокатаных полос из горячекатаного рулонного подката, включающие удаление окалины травлением, последующие холодную прокатку на непрерывном стане, отжиг и дрессировку отожженной полосы (Патент РФ №2307173, Патент РФ №2312906, Патент РФ №2212469).

Недостатками известных способов являются сложность обеспечения в тонкой холоднокатаной полосе требуемого комплекса механических свойств, соответствующих классу прочности 260, а также невозможность безобрывной переработки горячекатаного полосового подката в качественную холоднокатаную металлопродукцию. Это связано с тем, что известные способы производства полос из низкоуглеродистой стали не учитывают температурных режимов конца горячей прокатки и смотки горячекатаной полосы в рулон, что затрудняет формирование заданной микроструктуры, а следовательно, и механических свойств по всей длине полосы на стадии горячей прокатки. В результате становится затруднительным дальнейшая переработка такого подката в холоднокатаную, а затем в холодноштампованную продукцию. Кроме того, не обеспечивается выкатываемость горячекатаного подката на заданную толщину на стадии холодной прокатки.

Известен также способ производства прокатной продукции из низколегированной стали, содержащей следующие компоненты, мас.%:

Углерод - 0,02-0,08

Марганец - 0,2-0,6

Кремний - 0,005-0,1

Медь - 0,01-0,1

Алюминий - 0,02-0,07

Бор - 0,001-0,05

Кальций - 0,0005-0,01

Азот - 0,001-0,006

Ванадий - 0,0005-0,003

Ниобий - 0,0005-0,003

Железо - остальное, с суммарным содержанием в стали ванадия и ниобия - 0,0055%. (Патент РФ №2154123).

Недостаток известного способа заключается в ограничении содержания карбонитридообразующих элементов, что не позволяет организовать дополнительное упрочнение проката на стадии горячей прокатки за счет сдерживания роста зерна в процессе рекристаллизации, а соответственно, возникает технологическая сложность в обеспечении требуемых механических свойств, соответствующих классу прочности 260 в холоднокатаной полосе, предназначенной для последующей холодной штамповки.

Наиболее близким аналогом к заявляемому объекту является способ производства холоднокатаных полос толщиной 0,15-3,0 мм, полученных из горячекатаной травленой полосы из низколегированной стали, содержащей следующие компоненты, мас.%:

| углерод | 0,06-0,10 |

| марганец | 0,20-0,50 |

| кремний | 0,01-0,30 |

| медь | 0,01-0,30 |

| алюминий | 0,02-0,07 |

| фосфор | 0,07-0,12 |

| азот | 0,003-0,009 |

| сера | 0,005-0,025 |

| кальций | 0,0005-0,001 |

| бор | 0,0008-0,005 |

| хром | 0,01-0,30 |

| никель | 0,01-0,30 |

| титан | 0,002-0,02 |

| железо и неизбежные примеси | остальное |

(см. Патент РФ №2362815).

Недостаток известного способа заключается в сложности обеспечения в готовой холоднокатаной полосе соответствующего классу прочности 260 требуемого комплекса равномерно распределенных по длине полосы механических свойств, в частности, временного сопротивления разрыву σв>390 Н/мм2, относительного удлинения δ80>30%. Это связано с отсутствием в структуре известной низколегированной стали достаточного количества упрочняющих фаз, формирование которых обусловлено дополнительным микролегированием, а также температурными режимами при горячей прокатке и смотке полосы в рулон. При этом в известной низколегированной стали отсутствуют условия, сдерживающие рост зерна в процессе рекристаллизации на стадии горячей прокатки, и, как следствие, формируется разнозернистая структура. Данная структура при последующей холодной прокатке полосы толщиной 0,6-3,0 мм на непрерывном стане с суммарными относительными обжатиями до 60-70% при отсутствии четкой регламентации толщины подката приводит к возникновению трещин, многочисленных порывов, что, в свою очередь, не позволяет обеспечивать требуемое качество производимой холоднокатаной полосы на всей ее длине и существенно снижает выход годного.

Технической задачей, решаемой настоящим изобретением, является обеспечение соответствующего классу прочности 260 комплекса механических свойств по всей длине холоднокатаной полосы из низколегированной стали и повышение выхода годной продукции (более 95%).

Поставленная задача решается тем, что в известном способе производства холоднокатаных полос низколегированной стали класса прочности 260 толщиной 0,6-3,0 мм, включающем выплавку, разливку стали с получением кристаллизованного сляба, его горячую прокатку в клетях широкополосного стана с охлаждением водой поверхности полосы и ее смотку в рулон, удаление окалины с поверхности полосы травлением, холодную прокатку на непрерывном стане, термообработку и последующую дрессировку, согласно изобретению выплавляют сталь при следующем соотношении компонентов, мас.%:

| углерод | 0,06-0,10 |

| марганец | 0,20-0,50 |

| кремний | 0,01-0,30 |

| медь | 0,01-0,30 |

| алюминий | 0,02-0,07 |

| фосфор | 0,07-0,12 |

| азот | 0,003-0,009 |

| сера | 0,005-0,025 |

| кальций | 0,0005-0,001 |

| бор | 0,0008-0,005 |

| хром | 0,01-0,30 |

| никель | 0,01-0,30 |

| ниобий + молибден + ванадий + титан | ≤0,032 |

| железо | остальное, |

горячую прокатку проводят с получением горячекатаной полосы толщиной по зависимости:

где hгк - толщина горячекатаной полосы, мм;

hхк - конечная толщина холоднокатаной полосы, мм,

при этом температуру конца прокатки и смотки полосы в рулон выбирают в зависимости от толщины горячекатаной полосы соответственно: для полос толщиной более 4,01 мм - 800-820°С, 535-565°С, толщиной от 3,01 до 4,00 мм - 820-840°С, 565-595°С, толщиной от 2,00 до 3,00 мм - 840-860°С, 595-625°С.

Сущность заявляемого технического решения заключается в применении микролегирования карбонитридообразующими элементами низколегированной стали, в выборе толщины горячекатаного подката в зависимости от конечной толщины холоднокатаной полосы, а также регламентации температурных режимов горячей прокатки и смотки горячекатаной полосы в рулон в зависимости от ее толщины, что в совокупности позволяет обеспечить повышение выхода годной холоднокатаной металлопродукции с требуемым по всей длине полосы уровнем механических свойств, соответствующих классу прочности 260.

В заявленном способе границы и диапазон содержания основных химических элементов: углерода, марганца, кремния, меди, алюминия, фосфора, кальция, бора, азота, серы, хрома, никеля и титана, определены, как и в способе-прототипе, из соображений обеспечения максимально возможного упрочнения ферритной матрицы, при одновременном повышении пластических свойств для увеличения выкатываемости и штампуемости. В то же время для дополнительного упрочнения проката из стали заявленного химического состава применена стратегия дополнительного микролегирования элементами Nb, V и Мо. Это объясняется следующим. Для обеспечения требуемого комплекса механических свойств по всей длине горячекатаного подката, предназначенного для дальнейшего производства холоднокатаной полосы, соответствующей классу прочности 260, необходимо на стадии горячей прокатки сформировать структуру с мелким зерном полигонизованного феррита и дисперсными выделениями карбонитридов, что обеспечивает повышение прочностных свойств (при оптимальном соотношении предела текучести к пределу прочности σт/σв<0,70÷0,75), с одной стороны, и улучшает пластические свойства (δ80), с другой.

Как известно, при одновременном микролегировании α-феррита атомами нескольких (4-5) легирующих (микролегирующих) элементов их влияние на упрочнение может быть просуммировано (см. Специальные стали. М.И.Гольдштейн, С.В.Грачев, Ю.Г.Векслер. - 2-е изд., перераб. и доп. - М.: «МИСИС», 1999. - 408 С.). В небольших количествах сильные карбонитридообразующие элементы Nb, Ti, V и Мо существенно упрочняют сталь в результате образования мелкодисперсных частиц и измельчения зерна феррита. При определенном их соотношении в стали прочностные параметры последней резко изменяются. Физическая природа этого явления заключается в том, что в низколегированных сталях Ti, V и Nb полностью входят в состав карбонитридной фазы, а Мо распределен между ферритом и карбидами. При этом микродобавки (например, V и Ti) практически не влияют на температуру рекристаллизации, а только несколько сдерживают рост зерен после рекристаллизации. Наличие Nb заметно задерживает начало рекристаллизации и рост зерен после ее окончания, что способствует образованию мелкого зерна в структуре стали. Выбор границы содержания Nb, V, Ti и Мо связан с необходимостью формирования зерна не крупнее 8-10 баллов для обеспечения выкатывемости подката заданной толщины в холоднокатаную полосу конечной толщины. При суммарном содержании дополнительно вводимых микролегирующих элементов (Nb, V и Мо) с учетом содержания Ti более 0,032% возникает существенное упрочнение ферритной матрицы, не позволяющее обеспечить эффективную переработку горячекатаного подката в холоднокатаную и холодноштампованную продукцию из-за многочисленных порывов и образующихся трещин в процессе пластической деформации с суммарными обжатиями в диапазоне 60-70%.

Как известно, величина и форма аустенитного зерна зависят от скорости рекристаллизации при прокатке. Поэтому получение требуемого комплекса механических свойств для обеспечения повышенной штампуемости металлопроката из низколегированной стали класса прочности 260 с применением микролегирования должно достигаться формированием мелкозернистой структуры феррита, одним из главных условий получения которой является наличие мелкозернистой структуры аустенита. Она, в свою очередь, может быть получена при определенных температурах прокатываемого металла, что соответствует окончанию горячей прокатки в аустенитной области при температуре, близкой к температуре аустенитного превращения. Для этого температуру конца прокатки необходимо принимать равной или близкой к точке Ас3 диаграммы «железо-углерод», так как в полосах из низколегированных сталей заявляемого химического состава интенсивная рекристаллизация начинается при температурах 805-855°С. Особенно важно соблюдение этих условий в конце горячей прокатки полос толщиной <25 мм (см., Регламентированная горячая прокатка полос на непрерывных станах. Tomczykiewicz Jan, Wegrzyn Aleksander. Regulowane walcowanie blach w garacej walcowni ciaglej. «Prz. now. hutn. ze-laza», 1976, 4, №2, 63-67).

Из этих условий выбран в заявляемом способе интервал температур конца прокатки, так как именно в указанном диапазоне (800-860°С) обеспечивается получение требуемой микроструктуры. Кроме того, границы температур конца прокатки в зависимости от толщины горячекатаной полосы определены из условия: чем толще полоса, тем большей теплоемкостью она обладает. Соответственно, для выравнивания свойств и формирования равнобальной микроструктуры с зерном 8-10 баллов в готовой горячекатаной полосе температурный интервал конца горячей прокатки на меньших толщинах смещен к более высоким температурам.

Указанными обстоятельствами также определяется заявляемый температурный интервал смотки горячекатаной полосы в рулон в диапазоне 545-615°С в зависимости от ее конечной толщины. Температура смотки для выбранного класса сталей должна быть максимально приближена к такой, чтобы обеспечивать оптимальную скорость охлаждения на отводящем рольганге стана горячей прокатки для более полной стабилизации углерода, путем выделения или довыделения карбидов (карбосульфидов) титана, что позволяет получать относительно низкие значения предела текучести и отсутствие площадки текучести у горячекатаного подката (см. Black W., Bode R., Hahn P. Interstitial-free Steels: Processing, Properties and Application. In: Metallurgy of Vacuum-Degassed Steel Products, 1990, pp.73-90).

Кроме того, при отсутствии заявляемой регламентации температурных режимов конца прокатки и смотки в зависимости от конечной толщины горячекатаной полосы в микроструктуре стали при заниженных температурах конца прокатки и смотки (меньше нижней заявляемой границы температуры для соответствующих толщин) может появиться значительная разнобальность в структуре (более трех смежных значений). С другой стороны, при температурах концах прокатки и смотки выше заявляемой в микроструктуре формируется крупное зерно (крупнее 8 балла), снижается общая прочность, при этом также снижается и пластичность, а предел текучести практически не изменяется, что ведет к росту показателя σт/σв, т.е. снижению штампуемости. Это приводит к тому, что в процессе дальнейшей переработки горячекатаного подката в холоднокатаную металлопродукцию возникает проблема выкатываемости полосы на требуемую толщину. Кроме того, появляются технологические сложности переработки полосы из-за многочисленных порывов в процессе холодной прокатки из-за образования микротрещин, в том числе по кромкам полосы, что существенно снижает выход годной металлопродукции.

В случае применения заявленной регламентации температурного режима проведения процесса горячей прокатки и смотки формируется микроструктура с зерном феррита 8-10 баллов, что с точки зрения способности металла к дальнейшей переработки путем холодной прокатки и последующей глубокой вытяжки является наиболее оптимальным. Предел текучести σт при этом в низколегированной стали с микролегированием карбонитридообразующими элементами в холоднокатаном состоянии достигает 270-285 Н/мм2, временное сопротивление разрыву σв - до 420 Н/мм2 (соотношение σт/σв находится в интервале 0,65-0,70), относительное удлинение (δ80) - не менее 30%, что соответствует классу прочности стального проката 260. При этом в процессе переработки горячекатаного подката в холоднокатаную и далее в холодноштампованную продукцию за счет оптимальной микроструктуры по всему сечению и длине полосы, исключения образования трещин по кромкам полосы, а также ее обрывности существенно повышается выход годного.

Приведенная математическая зависимость, связывающая толщину горячекатаной полосы с конечной толщиной холоднокатаной полосы, - эмпирическая и получена при обработке опытных данных при прокатке заявляемого размерно-марочного сортамента на широкополосном стане 2000 горячей прокатки и непрерывном четырехклетевом стане 2500 холодной прокатки ОАО «Магнитогорский металлургический комбинат». Данная зависимость позволяет обеспечить высокую выкатываемость горячекатаного подката в холоднокатаную полосу заданной конечной толщины без образования микротрещин и порывов, а также оптимальные энергосиловые параметры прокатного оборудования.

Таким образом, представленная совокупность признаков заявляемого способа производства холоднокатаных полос низколегированной стали класса прочности 260 толщиной 0,6-3,0 мм из низколегированной стали, микролегированной карбонитридообразующими элементами, позволяет производить высококачественную металлопродукцию с требуемыми равными по всей длине готовой полосы механическими свойствами, при этом обеспечивается повышение выхода годного холоднокатаного проката.

Пример осуществления способа

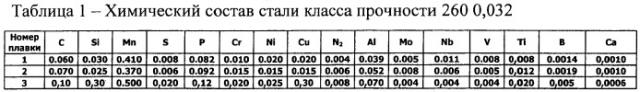

Выплавили кислородно-конвертерным методом 3 плавки стали заявленного состава (см. табл.1). После проведения внепечной обработки металла и введения требуемых добавок осуществляли непрерывную разливку стали с последующей ее кристаллизацией и порезкой на слябы. Далее производили горячую прокатку слябов на полосы требуемой толщины, которую предварительно определяли по заявляемой эмпирической зависимости, исходя из заданной конечной толщины холоднокатаной полосы. Затем горячекатаные полосы подвергали солянокислому травлению, холодной прокатке, рекристаллизационному отжигу и дрессировке. Испытанием на растяжение определяли основные механические свойства холоднокатаной полосы по ее длине: предел текучести σт, временное сопротивление разрыву σв, относительное удлинение δ80. Для чего образцы для испытаний отбирались с переднего и заднего концов рулона, а также в зоне сварного шва (серединная часть полосы по ее длине). Выход годного оценивался по отсутствию порывов и микротрещин на поверхности полосы в процессе холодной прокатки.

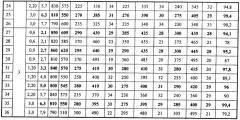

Варианты технологических параметров, по которым по заявляемому способу осуществлялись горячая и холодная прокатка полос толщиной 0,6-3,0 мм из стали класса прочности 260, микролегированной карбонитридообразующими элементами на широкополосном стане горячей прокатки 2000 и непрерывном четырехклетевом стане холодной прокатки 2500 ОАО «Магнитогорский металлургический комбинат», а также результаты исследований представлены в таблице 2.

Заявляемая технология производства рулонов на примере производства холоднокатаных полос из низколегированной стали класса прочности 260 обеспечивает получение следующих механических свойств: σт≥270 Н/мм2,

σв≥380 Н/мм2, δ80>28%, что соответствует требованиям к сталям класса прочности 260.

На основании вышеизложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве холоднокатаной рулонной металлопродукции класса прочности 260 для последующей штамповки кузовных деталей автомобиля.

Способ производства холоднокатаных полос низколегированной стали класса прочности 260 толщиной 0,6-3,0 мм, включающий выплавку, разливку стали с получением кристаллизованного сляба, его горячую прокатку в клетях широкополосного стана с охлаждением водой поверхности полосы и ее смотку в рулон, удаление окалины с поверхности полосы травлением, холодную прокатку на непрерывном стане, термообработку и последующую дрессировку, отличающийся тем, что выплавляют сталь при следующем соотношении компонентов, мас.%:

| углерод | 0,06-0,10 |

| марганец | 0,20-0,50 |

| кремний | 0,01-0,30 |

| медь | 0,01-0,30 |

| алюминий | 0,02-0,07 |

| фосфор | 0,07-0,12 |

| азот | 0,003-0,009 |

| сера | 0,005-0,025 |

| кальций | 0,0005-0,001 |

| бор | 0,0008-0,005 |

| хром | 0,01-0,30 |

| никель | 0,01-0,30 |

| ниобий + молибден + ванадий + титан | ≤0,032 |

| железо | остальное |