Способ получения слоистых слитков импульсно-электрошлаковым переплавом

Иллюстрации

Показать всеИзобретение относится к электрометаллургии, в частности к способам получения слоистых слитков импульсно-электрошлаковым переплавом. Изготавливают комбинированный расходуемый электрод, состав которого регулируют по длине в зависимости от химического состава слитка по высоте, и осуществляют в процессе его переплава модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум. Изобретение позволяет повысить качество металла слоистого слитка за счет сокращения протяженности переходной зоны вдоль оси слитка и снижения градиента концентраций химических элементов по сечению слитка без применения флюса с пониженным кпд и дополнительного нерасходуемого электрода. 7 ил., 1 табл.

Реферат

Изобретение относится к электрометаллургии, в частности к способам получения слоистых слитков импульсно-электрошлаковым переплавом.

Известны способы получения биметаллического слитка с использованием электрошлаковой технологии [1, 2], в которых одним из слоев слитка является металлическая заготовка. Металлическая заготовка размещается в кристаллизаторе с зазором от одной из его стенок.

Недостатком данных способов является то, что они могут применяться только для получения биметаллического слитка прямоугольного или квадратного сечения.

Известны способы получения слоистых слитков по высоте методом электрошлакового переплава специальных комбинированных расходуемых электродов [3, 4].

Важным показатлем качества металла слоистого слитка электрошлакового переплава, наплавленного из разнородных материалов, является протяженность переходной зоны, которая определяется изменением состава химических элементов как вдоль поперечного сечения, так и по высоте слитка. Проведенные эксперименты с использованием известных способов показывают, что для слитка из стали 45 и ЭИ993 (IХI2ВМБФР) переходная зона составляет более 1, 2 диаметра кристаллизатора [4], что характеризует низкое качество слоистого слитка.

Из известных способов наиболее близким по технической сущности к заявляемому является способ получения слоистых слитков электрошлаковым переплавом специальных комбинированных расходуемых электродов с использованием флюса с пониженным тепловым КГЩ и дополнительного нерасходуемого электрода [4].

Учитывая факторы массопереноса и особенности конвективных потоков в жидкометаллической ванне, которые приводят к быстрому выравниванию концентраций химических элементов в ее объеме, в известном способе для снижения протяженности переходной зоны уменьшают глубину и объем жидкой металлической ванны путем снижения скорости наплавления слитка. С этой целью в известном способе используется флюс с пониженным тепловым кпд. При этом без ухудшения качества поверхности слитка скорость наплавления снижается в два раза, что приводит к уменьшению объема жидкой металлической ванны и соответственно протяженности переходной зоны слитка, а также к выравниванию концентрации легирующего элемента в этой зоне.

Недостатком известного способа является необходимость применения флюса с пониженным тепловым кпд и дополнительного нерасходуемого электрода.

Из рассмотрения теории концентрационного переохлаждения следует, что температурный градиент на фронте кристаллизации жидкой металлической ванны играет важную роль в формировании окончательной структуры металла слитка. При большом температурном градиенте на фронте кристаллизации через него отводится значительное количество тепла, что является причиной небольшой скорости кристаллизации металла. Для получения однородной равновесной структуры металла в слитке необходимо кратковременно переохлаждать жидкую металлическую ванну, то есть резко уменьшать температурный градиент. Когда переохлаждение будет достаточным, происходит зарождение кристаллов на фронте кристаллизации.

Для обеспечения плавления электрода, равномерного продвижения фронта кристаллизации и роста слитка после резкого снижения градиента температуры на фронте кристаллизации, в результате которого зарождается определенное количество кристаллов, необходимо снова повысить температуру металла и не дать возможности значительно расти образовавшимся кристаллам. Импульсно-электрошлаковый переплав с тепловой модуляцией (ИЭШЛ-Т) [5, 6] предоставляет возможность управлять процессами зарождения кристаллов на фронте кристаллизации потока и изменения объема жидкой металлической ванны.

Постоянство формы и глубины жидкой металлической ванны и параметров процесса кристаллизации слитка по мере его наплавления обеспечивается соответствием скоростей поступления и кристаллизации металла в ванне. Поэтому в квазистационарном режиме при изменении скорости наплавления металла поверхность фронта кристаллизации, а следовательно, и глубина ванны будут меняться так, что соответствуют скорости кристаллизации металла [7]. В связи с этим изменение теплофизических свойств металла влечет за собой изменения глубины жидкой металлической ванны и скорости наплавления слитка, необходимых для сохранения постоянства коэффициента фронта кристаллизации.

Если на глубину жидкой металлической ванны определяющее влияние оказывает скорость наплавления слитка, то форма ванны и размеры ее цилиндрической части в значительной степени зависят от характера теплопередачи от шлаковой ванны в металлическую. Форма жидкой металлической ванны, кроме того, зависит от используемого шлака, коэффициента заполнения кристаллизатора и положения электрода в шлаковой ванне.

Необходимо отметить, что тепловой поток по поверхности жидкой металлической ванны распределен неравномерно и характер этого распределения довольно значительно влияет на форму ванны [7]. На характер распределения теплового потока также влияет положение электрода в шлаковой ванне и коэффициент заполнения кристаллизатора.

На температурное поле шлаковой ванны в значительной мере влияет характер растекания тока по шлаковой ванне. Часть тока течет от электрода к слитку, а другая - на стенку кристаллизатора. При определенных условиях ток через кристаллизатор может составлять до 90% тока электрода, что оказывает существенное влияние на тепловыделение в шлаковой ванне [7]. При непрерывном электрошлаковом процессе в верхней части шлаковой ванны наблюдаются наиболее высокие значения плотности тока, протекающего через стенку кристаллизатора, что определяет значительное тепловыделение в верхней части шлаковой ванны, ведущее к перегреву верхних слоев жидкого шлака.

При ИЭШП-Т происходит перераспределение растекания тока по шлаковой ванне. Величина тока, протекающего через стенку кристаллизатора, уменьшается, что приводит к росту плотности тока под торцом электрода и увеличению выделения тепла в этой области. В результате растет скорость сплавления электрода.

Во время бестоковой паузы тепловой поток в верхней части шлаковой ванны, вызывающий перегрев верхних слоев шлаковой ванны от прохождения тока через кристаллизатор, уменьшается, что способствует образованию тонкого слоя шлакового гарнисажа в верхней части шлаковой ванны и снижению тепловых потерь через стенку кристаллизатора. Кроме того, изменение состояния шлакового гарнисажа ведет к относительному изменению тока кристаллизатора. Исследования показали, что при паузе рабочего тока от 4 до 10 сек ток кристаллизатора уменьшается на 10-15%. В результате происходит перераспределение тока в шлаковой ванне.

В целом вышеупомянутые изменения в шлаковой ванне ведут к повышению теплового кпд установки электрошлакового переплава [7, 8, 9].

Прототипом заявляемого способа является импульсно-электрошлаковый переплав с тепловой модуляцией (ИЭШП-Т) [6], в соответствии с которым предоставляется возможность управлять процессами зарождения кристаллов на фронте кристаллизации потока и изменения объема жидкой металлической ванны.

Техническим результатом, достигаемым заявляемым способом, является повышение качества металла слоистого слитка за счет сокращения протяженности переходной зоны вдоль оси слитка и снижения градиента концентраций химических элементов по сечению слитка без применения флюса с пониженным кпд и дополнительного нерасходуемого электрода.

Этот технический результат достигается тем, что при получении слоистых слитков импульсно-электрошлаковым переплавом с модуляцией теплового режима шлаковой и металлической ванн изготавливают комбинированный расходуемый электрод, состав которого регулируют по длине в зависимости от химического состава слитка по высоте, и осуществляют в процессе его переплава модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что заявляемый способ получения слоистых слитков импульсно-электрошлаковым переплавом с тепловой модуляцией отличается от известного способа тем, что 1) процесс переплава осуществляется с периодом тепловой модуляции, равным постоянной времени шлаковой ванны, и скважностью, равной двум;

2) в процессе переплава не используется флюс с пониженным тепловым кпд и не применяется дополнительный нерасходуемый электрод для уменьшения объема жидкой металлической ванны.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна». Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, заявляемое техническому решению соответствие критерию «изобретательский уровень».

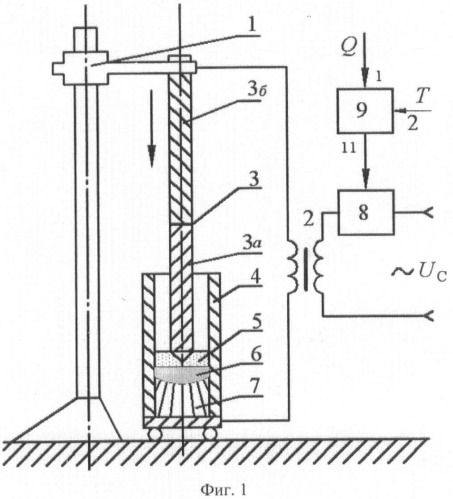

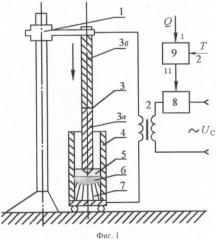

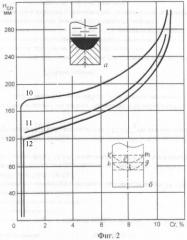

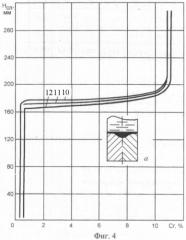

Заявляемый способ получения слоистых слитков импульсно-электрошлаковым переплавом с тепловой модуляцией иллюстрируется чертежами, где на фиг.1 представлена установка ЭШП 1, трансформатор 2, комбинированный расходуемый электрод 3, состоящий из стали 45 (нижняя половина электрода 3а) и из стали ЭИ993 (верхняя половина электрода 3б), кристаллизатор 4, шлаковая ванна 5, жидкометаллическая ванна 6, слиток 7, тиристорный переключатель 8 с блоком 9 импульсного регулирования. На фиг.2 представлено содержание хрома у поверхности (10), на половине радиуса (11) и в осевой зоне (12) слитка электрошлакового переплава, состоящего из слоя стали 45 (низ слитка) и слоя стали ЭИ993 (верх слитка), и приведены формы жидкометаллических ванн (а и б). На фиг.3 представлено содержание хрома у поверхности (10), на половине радиуса (11) и в осевой зоне (12) слитка импульсно-электрошлакового переплава с тепловой модуляцией ИЭШП-Т, состоящего из стали 45 (низ слитка) и стали ЭИ993 (верх слитка), и приведена форма жидкометаллической ванны для периода тепловой модуляции Т=52 сек и скважности Q=1,33, на фиг.4 представлено содержание хрома у поверхности (1), на половине радиуса (2) и в осевой зоне (3) слитка импульсно-электрошлакового переплава с тепловой модуляцией, состоящего из слоев стали 45 (низ слитка) и стали ЭИ993 (верх слитка), и приведена форма жидкометаллической ванны для периода тепловой модуляции Т=52 сек и скважности Q= 2,0, на фиг.5 представлены макроструктура слитка (а) и форма жидкометаллической ванны (б) при непрерывном электрошлаковом переплаве, на фиг.6 представлены макроструктура слитка (а) и форма жидкометаллической ванны (б) ИЭШП-Т с периодом тепловой модуляции Т 52 сек и скважностью Q=1,33, на фиг.7 представлены макроструктура слитка (а) и форма жидкометаллической ванны (б) для ИЭШП-Т с периодом тепловой модуляции Т 52 сек и скважностью Q=2,0.

На фиг.2, 3, 4 приняты следующие обозначения: 1 - поверхность слитка; 2 - половина радиуса; 3 - ось слитка.

Заявляемый способ получения слоистых слитков импульсно-электрошлаковым переплавом с тепловой модуляцией реализуется следующим образом.

В процессе переплава осуществляли модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом, равным постоянной времени шлаковой ванны. Скважность при этом поддерживали равной двум.

Исследование изменения теплового режима шлаковой ванны при импульсно-электрошлаковом переплаве с тепловой модуляцией с периодом времени, равным постоянной времени шлаковой ванны, и со скважностью, равной двум, проведено с использованием структурной схемой печи, приведенной в [7].

Передаточная функция шлаковой ванны по температуре θш имеет следующий вид:

где Кр коэффициент передачи, для слитков с диаметром от 0,1 м до 0,2 м изменяется от 0,17 до 0,15; Тш - постоянная времени теплового процесса шлаковой ванны, сек.

При импульсно-электрошлаковом переплаве с тепловой модуляцией осуществляют периодическое ступенчатое изменение мощности, вьиделяющейся в шлаковой ванне на величину ΔРш, что приводит к периодическому изменению температуры шлаковой ванны Δθш. Результаты исследования влияния диаметра слитка Dсл на амплитуду колебания температуры шлаковой ванны в предположении, что максимальная температура шлаковой ванны θш=1800°С, приведены в таблице 1.

| Таблица 1 | |||

| Dсл, м | Тш | Кр, о.е. | Δθш, °С |

| 0,11 | 52 | 0,17 | 100 |

| 0,15 | 76 | 0,155 | 120 |

| 0,2 | 110 | 0,145 | 150 |

Постоянная времени шлаковой ванны Тш определяют для определенного диаметра слитка в соответствии с графиком зависимости постоянных времени шлаковой ванны от диаметра слитка (с.224 книги «Установки электрошлаковой металлургической технологии (Ю.М.Миронов. - Новосибирск, Изд-во НГТУ, 2007 год.)

Из таблицы 1 видно, что импульсно-электрошлаковый переплав с периодом тепловой модуляции, равным постоянной времени Т шлаковой ванны, и скважностью, равной двум, оказывает влияние на тепловой режим шлаковой и металлической ванн.

Пример конкретного осуществления. Заявляемый способ получения слоистых слитков импульсно-электрошлаковым переплавом с тепловой модуляцией осуществлен на установке 1 электрошлакового переплава А-550У с трансформатором 2 ТШП-1000, представленной на фиг.1. В качестве комбинированных расходуемых электродов 3 использовали прокат стали 45 (3а) и стали ЭИ993 (3б) с диаметром 40 мм. Переплав производили в кристаллизатор 4 диаметром 110 мм под флюсом 5 марки АНФ-6. Режимы переплава регулировали тиристорным переключателем 8, на вход которого поступал сигнал, пропорциональный скважности Q и периоду импульсной модуляции Т, с выхода блока 9 импульсного регулирования.

Напряжение и ток переплава в импульсном режиме составили 38,8-39,7 В и 1,98-2,55 кА соответственно. ИЭШП-Т проводили с периодом импульсной модуляции Т, равным постоянной времени шлаковой ванны Тш=52 сек, и скважностью Q, равной 1,33 и 2,0.

В начале периода оплавления электрода из стали ЭИ993 (фиг.2) происходит изменение концентрации хрома вдоль контура дна жидкометаллической ванны, о чем свидетельствует одинаковый ход кривых изменения содержания хрома в осевой и поверхностной зонах слитка. Последовательный характер наплавления и затвердевания слитка приводит к тому, что в области переходной зоны, и особенно в ее начале, создается резкий перепад концентраций изменяющегося элемента от оси слитка к периферии. В момент времени, соответствующий высоте слитка 180 мм (горизонтальная линия b-l-g на фиг.2б), жидкометаллическая ванна состоит только из стали 45, а в шлаковую ванну начинает погружаться часть электрода, состоящая из стали ЭИ993. В последующие моменты времени жидкометаллическая ванна будет обогащаться хромом из стали ЭИ993. Через некоторое время условный фронт кристаллизации займет положение, показанное на фиг.2б (пунктирная линия к-l-m). В этот момент времени в точке закристаллизуется сталь с содержанием хрома 8%, а на том же горизонте слитка значительно ранее у поверхности в твердом состоянии уже находится металл с содержанием хрома только 0,4%. Наиболее интенсивное обогащение расплава хромом происходит в первый период оплавления электрода из стали ЭИ993.

Для получения однородной равновесной структуры металла необходимо переохлаждать жидкую металлическую ванну, то есть резко уменьшить температурный градиент. Когда переохлаждение будет достаточным, произойдет зарождение кристаллов на фронте кристаллизации. Таким образом необходимо модулировать тепловой поток через фронт кристаллизации в тело слитка. При этом снижается скорость наплавления слитка с 56 до 25 кг/ч, что ведет к уменьшению градиента концентраций хрома по радиусу слитка и объема жидкой металлической ванны. Глубину и форму конической части металлической ванны фиксировали путем засыпки вольфрамовой крупки.

Глубина ванны изучалась на продольных темплетах, вырезанных из слитков. Исследование продольных темплетов показывает, что по мере увеличения периода импульсной модуляции фронт кристаллизации становится более плоским и более выгнутым в сторону поддона, как показано на фиг.5б-7б. При этом коэффициент формы ванны уменьшается с увеличением периода Т модуляции и при постоянной скважности Q=2,0, а коэффициент фронта кристаллизации увеличивается, что свидетельствует о существенном улучшении условий кристаллизации слитка [6].

После выплавки слитки разрезали вертикально по высоте для исследования распределения хрома и изучения формы металлических ванн (фиг.5б, 6б, 7б). Легко заметить, что по мере увеличения периода импульсно-электрошлакового переплава с тепловой модуляцией фронт кристаллизации становится более плоским и менее выгнутым в сторону поддона, а это возможно только при модуляции теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка. При этом протяженность переходной зоны сократилась на высоте 0,18 м от 0,13 м (фиг.2) до 0,082 м (фиг.3) и 0,04 м (фиг.4).

Контроль распределения хрома проводили с помощью точечного спектрального анализа осевого продольного сечения слитка. Интервал между контролируемыми точками не превышал 2 мм в осевом и поперечном направлениях, что для участка площадью 40 см2 составляло 70-80 точек. Результаты распределения представлены на фиг.1-3. Уменьшается разница концентраций хрома по радиусу слитка на высоте 0,18 м с 6,2% (фиг.2) до 2,1% и 0,65% (фиг.3 и 4).

Использование заявляемого способа получения слоистых слитков импульсно-электрошлаковым переплавом с периодом тепловой модуляции, равным постоянной времени шлаковой ванны, и скважностью, равной двум, позволяет по сравнению с известным способом.

Источники информации, принятые во внимание

1. Архипов В.М., Пузачев В.И., Зуев С.А. и др. Способ получения биметаллического слитка. Патент РФ №2083700, МКИ С22В 9/18.

2. Родионова И.Г., Гришин В.А., Пузачев В.И. и др. Способ получения биметаллического слитка. Патент РФ №2087561, МКИ С22В 9/18.

3. Новожилов Н.М. Изготовление и применение в машиностроении сплавов переменного состава. - М.: Машиностроение, 1987. - 80 с.

4. Проскуровский В.К. и др. Некоторые особенности выплавки стали ЭШП с переменным химическим составом / В сб. Специальные вопросы электротермии - Чебоксары: Чувашский ун-т, 1981, с.35-40.

5. Абрамов А.В., Лоскутов В.И., Ковалев В.Г. Новая технология электрошлаковой выплавки инструментальных заготовок. / В сб. Проблемы спецэлектрометаллургии, 1993. 14, с.10-12.

6. Абрамов А.В., Лоскутов В.И., Ковалев В.Г. Электротехнические особенности импульсно-электрошлакового процесса II Современные проблемы электрометаллургии стали / Тезисы Седьмой всесоюзн. научной конференции. - Челябинск, 1990. - с.99-100.

7. Установки электрошлаковой металлургической технологии / Ю.М.Миронов. - Новосибирск: Изд-во НГТУ, 2007. - 408 с. - (Серия монографий «Современные электротехнологии: - т.11»).

8. Электрошлаковые печи. Под ред. Б.Е.Патона. - Киев: Наук. думка, 1976. - 412 с.

9. Абрамов А.В., Михадаров Д.Г. Исследование тока кристаллизатора при импульсном электрошлаковом переплаве / Вестник Чувашского университета: Естественные и технические науки: 2, 2008. С.66-68.

Способ получения слоистых слитков импульсно-электрошлаковым переплавом, включающий переплав расходуемого электрода с модуляцией теплового потока шлаковой и металлической ванн, отличающийся тем, что переплавляют комбинированный расходуемый электрод, состав которого регулируют по длине в зависимости от химического состава слитка по высоте, и осуществляют в процессе его переплава модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум.