Способ переработки сурьмяно-мышьяковых сульфидных золотосодержащих руд

Иллюстрации

Показать всеИзобретение относится к способу переработки сульфидных сурьмяно-мышьяковых золотосодержащих руд. Способ включает дробление, измельчение и классификацию указанных руд. Затем проводят сурьмяно-мышьяковую флотацию с выделением сурьмяно-мышьякового концентрата и хвостов, гравитационное выделение из хвостов сурьмяно-мышьяковой флотации чернового золотосодержащего концентрата и отвальных хвостов. Ведут сурьмяную флотацию сурьмяно-мышьякового концентрата с использованием пероксида водорода с выделением мышьякового концентрата и переработку чернового золотосодержащего концентрата, сурьмяного и мышьякового концентратов с извлечением золота и сурьмы в товарные продукты. Техническим результатом является повышение экономичности переработки сульфидных сурьмяно-мышьяковых золотосодержащих руд. 11 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к металлургии, к области обогащения минерального сырья, в частности к переработке упорных сурьмяно-мышьяковых сульфидных золотосодержащих руд.

Переработка сурьмяно-мышьяковых сульфидных золотосодержащих руд, в которых золото тонковкраплено в сульфидные минералы, проводится флотационным обогащением с выделением коллективного сульфидного золотосодержащего концентрата, бактериального окисления концентрата, при котором растворяются сульфиды и вскрывается золото, и цианирования [1-3]. Пирометаллургическая переработка концентрата, содержащего арсенопирит, который является основным носителем золота, не применяется, так как образуются отравляющие мышьяковые газы.

При флотационном обогащении сульфидных золотосодержащих руд сурьма переходит в сульфидный концентрат, который поступает на выщелачивание. Антимонит при бактериальном окислении растворяется не полностью, поступает на цианирование и вступает в реакцию с цианидом, что приводит к повышенному расходу цианида и/или к недостатку цианида для растворения золота и снижению извлечения золота.

Выделение арсенопирита и антимонита в отдельные продукты до бактериального окисления и цианирования и осуществление их переработки в разных циклах позволяют повысить экономичность переработки руды за счет снижения расхода цианида, повышения извлечения золота и дополнительной прибыли при получении товарного сурьмяного продукта.

Для выделения из сурьмяно-мышьяковых золотосульфидных руд мышьякового и сурьмяного продуктов применяют коллективную флотацию сульфидных минералов с последующей селекцией арсенопирита и антимонита и селективную флотацию сульфидов из руды или концентратов, основанную на активации или депрессии антимонита реагентами, и активации и депрессии арсенопирита, обычно по схемам [4]:

- флотация арсенопирита ксантогенатом с добавлением сульфата меди (II), едкого натра, последующая активация антимонита солями тяжелых металлов и флотация кеантогенатом с депрессией арсенопирита добавлением щелочи, цианида или сульфата цинка;

- депрессия антимонита сульфидом натрия или едким натром и флотация арсенопирита ксантогенатом с добавлением небольших количеств сульфата меди (II).

Для успешной флотации антимонита необходимо подавать активаторы - соли тяжелых металлов, например свинца, и собиратели типа ксантогенатов. При использовании для флотации катионов тяжелых металлов и ксантогенатов флотируются не только сульфиды сурьмы, но и железосодержащие сульфиды, в том числе арсенопирит, что приводит к снижению показателей селективности флотации минералов.

Депрессия арсенопирита цианидом в щелочной среде ухудшает флотацию антимонита, при этом для его флотации необходимо повысить расход собирателей до 200 г/т и активаторов - до 100 г/т, но большой расход активаторов вызывает повышение флотируемости арсенопирита. Для флотации депрессированного арсенопирита из хвостов сурьмяной флотации также требуется высокий расход активаторов до 1000 г/т и собирателей до 300 г/т. Остающиеся на поверхности минералов собиратели после использования их в большом количестве во флотации отрицательно влияют на результаты цианирования золотосодержащих концентратов вследствие образования поверхностных пленок, препятствующих доступу растворителя к минералам.

Селективная флотация сульфидных минералов из руд и концентратов может быть основана на различии скорости окисления сульфидов, в этом случае используются окислители, например бихромат калия, пероксид водорода, хлорная известь, перманганат калия, озон и др. Для селективного выделения антимонита из коллективных концентратов предлагается использовать сочетание нескольких окислителей.

Известен способ переработки коллективных сурьмяно-ртутных концентратов, содержащих антимонит и киноварь [5], в котором флотационное разделение минералов основано на значительно более высокой окисляемости антимонита по сравнению с киноварью. Активным реагентом-окислителем, обеспечивающим эффективную депрессию антимонита в этом способе, является пероксид водорода в сочетании с бихроматом калия, не влияющими существенно на флотацию киновари.

Недостатками указанного способа являются низкая степень концентрации по сурьме 1,35÷1,30, по ртути 2,15÷1,90, большой расход пероксида водорода (до 2000 г/т) и бихромата калия (до 7000 г/т), использование сразу двух окислителей, в том числе дорогостоящих и вредных реагентов, как бихромат калия, оказывающего негативное воздействие на окружающую среду.

Известен способ селективного разделения минералов коллективного сульфидного концентрата, содержащего пирит, антимонит и арсенопирит [6], заключающийся в разделении минералов за счет большей степени окисления минеральной поверхности арсенопирита и пирита хлорной известью вместе с перманганатом калия.

Недостатками указанного способа являются низкая селективность разделения минералов, использование двух окислителей, в том числе хлорной извести, относящейся к вредным веществам, и повышенный расход реагентов для флотационного разделения.

Анализ патентной литературы не выявил способов селективного разделения антимонита и арсенопирита, основанных на различной степени их окисления. Известные способы селективного разделения антимонита и других сульфидов не эффективны, не экономичны, так как используются очень большие расходы реагентов, и их применение может оказывать вредное воздействие на окружающую среду.

Наиболее близким к предложенному способу переработки золотосульфидной руды является способ переработки сульфидных руд [7], содержащих пирротин, арсенопирит, антимонит и пирит, включающий крупное дробление, ее измельчение с классификацией, флотационное обогащение с выделением коллективного флотационного концентрата, бактериальное окисление коллективного флотационного концентрата, нейтрализацию продуктов бактериального окисления коллективного флотационного концентрата, сорбционное выщелачивание нейтрализованных продуктов бактериального выщелачивания коллективного сульфидного концентрата, совместное сорбционное выщелачивание хвостов сорбционного выщелачивания нейтрализованных продуктов бактериального окисления коллективного флотационного концентрата и хвостов флотации, десорбцию золота с насыщенного сорбента, электролитическое выделение золота из элюатов, плавку катодных осадков на слиток сплава Доре.

Основными недостатками наиболее близкого аналога являются недостаточно высокая экономичность способа, некомплексное использование минерального сырья и недостаточно высокое извлечение золота из сульфидной руды вследствие следующих факторов:

- отсутствие выделения сурьмы для получения товарного сурьмяного продукта, повышающим экономичность и комплексность переработки;

- повышенный расход цианида и низкое извлечение золота при сорбционном цианировании за счет взаимодействия с цианидом не полностью растворившегося при бактериальном окислении антимонита и осажденного при нейтрализации кека бактериального окисления сурьмы;

- повышенный выход коллективного флотационного концентрата (до 6,50%), направляемого на бактериальное окисление, и соответственно объемов биореакторов, расхода реагентов и, в результате, повышенные капитальные и эксплуатационные затраты;

- невозможность выделения отвальных хвостов при флотационном обогащении, вследствие наличия свободного золота, и переработка всей массы руды в цикле сорбционного цианирования, что приводит к увеличению капитальных затрат и также к удорожанию переработки руды;

- нейтрализация хвостами флотации продуктов бактериального окисления приводит к сильному вспениванию из-за наличия в пульпе флотационных реагентов и выделению углекислого газа за счет разложения кальцита, что приводит к ухудшению процесса сорбционного цианирования.

Технический результат, достигаемый изобретением, заключается в повышении экономичности переработки сульфидных сурьмяно-мышьяковых золотосодержащих руд, в частности за счет повышения полноты извлечения золота, селективном разделении антимонита и арсенопирита, извлечения сурьмы в товарный продукт и выделения отвальных хвостов, не требующих дальнейшей переработки.

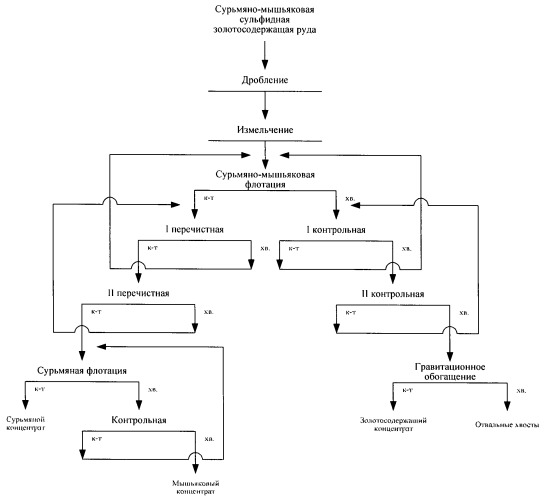

Указанный технический результат достигается переработкой сульфидных сурьмяно-мышьяковых золотосодержащих руд, включающей дробление, измельчение и классификацию сурьмяно-мышьяковых золотосодержащих руд, сурьмяно-мышьяковую флотацию с выделением сурьмяно-мышьякового концентрата и хвостов, гравитационное выделение из хвостов сурьмяно-мышьяковой флотации чернового золотосодержащего концентрата и отвальных хвостов, сурьмяную флотацию сурьмяно-мышьякового концентрата с использованием пероксида водорода с выделении сурьмяного концентрата, контрольную флотацию хвостов сурьмяной флотации с выделением мышьякового концентрата и переработку чернового золотосодержащего концентрата, сурьмяного и мышьякового концентратов с извлечением золота и сурьмы в товарные продукты.

В частных случаях использование изобретения характеризуется тем, что измельчение руды ведется до крупности 60,0-85,0% класса минус 0,074 мм, а сурьмяно-мышьяковая флотация с выделением сурьмяно-мышьякового концентрата ведется с двумя перечистными и двумя контрольными операциями.

Также, тем что сурьмяно-мышьяковую флотацию ведут с использованием сульфата меди (II) 50-150 г/т, бутилового ксантогената калия 50-150 г/т, соснового масла 10 г/т, продолжительностью 10-15 мин.

Кроме того, гравитационное выделение из хвостов сурьмяно-мышьяковой флотации чернового золотосодержащего концентрата и отвальных хвостов осуществляется в центробежных концентраторах.

Также, черновой золотосодержащий концентрат, выделенный в центробежных концентраторах из хвостов сурьмяно-мышьяковой флотации, направляется на переработку в цикл сорбционного цианирования.

Предпочтительно, черновой золотосодержащий концентрат, выделенный в центробежных концентраторах из хвостов сурьмяно-мышьяковой флотации, направлять на перечистку на концентрационных столах, концентрат концентрационного стола направляется в цикл сорбционного цианирования, а хвосты концентрационного стола возвращаются в центробежные концентраторы.

Кроме того, изобретение характеризуется тем что в сурьмяную флотацию пероксид водорода подается в количестве 50-150 г/т.

Также, тем что сурьмяная флотация ведется после доизмельчения сурьмяно-мышьякового концентрата до крупности 95,0% класса минус 0,074 мм.

Кроме того, переработка сурьмяного концентрата осуществляется выщелачиванием хлоридом железа (III) в растворе соляной кислоты.

Предпочтительно, переработка сурьмяного концентрата осуществляется выщелачиванием хлоридом сурьмы (V) в растворе соляной кислоты.

Также, переработка мышьякового концентрата осуществляется с использованием бактериального окисления, из кека бактериального окисления после нейтрализации извлекается золото сорбционным цианированием.

Существенным отличием предлагаемого способа от аналогов и прототипа и его преимуществом является применение для селективной флотации антимонита такого окислителя, как пероксид водорода без использования вместе с другими окислителями и без добавления регулятора среды, которое не выявлено при изучении патентной и научно-технической литературы, а также флотация минералов сурьмы без использования токсичных ионов таких тяжелых металлов, как соли свинца.

Для подготовки руды к флотационному обогащению проводится дробление и измельчение сульфидной сурьмяно-мышьяковой золотосодержащей руды. При измельчении сурьмяно-мышьяковой сульфидной золотосодержащей руды до крупности 80,0% класса минус 0,074 мм в большом количестве случаев происходит достаточное раскрытие сульфидов и освобождение их от сростков с вмещающей породой для флотации.

Коллективная флотация без применения регулятора среды с выделением сурьмяно-мышьякового концентрата позволяет максимально извлечь сульфиды как арсенопирит, так и антимонит, который при повышении щелочности депрессируется. Использование сульфата меди (II) в сурьмяно-мышьяковой флотации позволяет отказаться от использования таких активаторов минералов сурьмы, как токсичные соли свинца (II).

Сульфат меди (II) - один из наиболее широко применяемых активаторов, который активирует флотацию таких сульфидных минералов, как пирит, пирротин, арсенопирит, антимонит, сфалерит и др. Скорость взаимодействия минералов с медным купоросом зависит от рН пульпы. В кислой и нейтральной среде концентрация ионов меди (II) выше, чем в щелочной, поэтому в щелочных пульпах времени на активацию требуется больше. Расход сульфата меди (II) обычно составляет 100-200 г/т.

Применение двух перечистных и двух контрольных операций для сурьмяно-мышьяковой флотации с выделением сурьмяно-мышьякового концентрата и реагентный режим сурьмяно-мышьяковой флотации с использованием сульфата меди (II) 50-150 г/т, бутилового ксантогената калия 50-150 г/т, соснового масла 10 г/т, продолжительность 10-15 минут обеспечивает в ряде случаев высокое извлечение металлов - до 75,50% золота, более 94,50% сурьмы и 92,50% мышьяка.

Свободное золото из руды при сурьмяно-мышьяковой флотации поступает в хвосты флотации. Гравитационным выделением из хвостов сурьмяно-мышьяковой флотации свободное золото концентрируется в черновой золотосодержащий концентрат с выделением отвальных хвостов, содержащих, как показали результаты исследований, менее 0,35 г/т золота. В этом случае сорбционному цианированию необходимо подвергать черновой золотосодержащий концентрат гравитационного выделения, выход которого составляет менее 3,00% от руды. Получение отвальных хвостов позволяет исключить необходимость цианирования всей массы хвостов флотационного обогащения (более 90,00% от руды), что в результате повышает экономичность переработки в результате снижения капитальных и эксплуатационных затрат.

Центробежные концентраторы «Knelson» являются производительными гравитационными аппаратами, которые эффективно концентрируют золото различной крупности, в частности тонкое. Концентраторы «Knelson» имеют высокие показатели по извлечению золота при выделении относительно узких классов крупности частиц, для которых можно подобрать оптимальное давление (расход) сжижающей воды.

Применение при флотации сурьмяно-мышьякового концентрата в качестве окислителя пероксида водорода позволяет селективно разделить сурьмяно-мышьяковый концентрат на сурьмяный и мышьяковый концентраты за счет того, что антимонит в меньшей степени, чем арсенопирит, подвержен окислению.

Из рассчитанных стандартных энергий Гиббса при температуре 298 К характерных реакций окисления пероксидом водорода сульфидных минералов (1-4), присутствующих в золотосодержащих рудах, следует, что арсенопирит является значительно более окисляемым, чем антимонит

Применение пероксида водорода не загрязняет растворы ионами металлов, так как он разлагается на кислород и воду. Добавление в сурьмяную флотацию пероксида водорода в количестве 50-150 г/т обеспечивает высокое извлечение сурьмы в сурьмяный концентрат.

Сурьмяная флотация осуществляется без применения регулятора среды, что обеспечивает условия для флотируемости антимонита, которая снижается в традиционных щелочных условиях.

Выделение мышьякового концентрата контрольной флотацией хвостов сурьмяной флотации осуществляется за счет депрессии арсенопирита пероксидом водорода.

Доизмельчение сурьмяно-мышьякового концентрата до крупности 95,0% класса минус 0,074 мм перед сурьмяной флотацией обеспечивает вскрытие сростков сульфидных минералов и в результате повышение показателей селективной флотации антимонита и арсенопирита.

Одним из эффективных способов извлечение сурьмы из сурьмяного концентрата является феррохлоридное выщелачивание с использованием хлорида железа (III) в растворе соляной кислоты, восстановление растворов, гидролиз солянокислых растворов с выделением оксихлорида сурьмы (III), синтез оксида сурьмы (III), его сушку и регенерацию раствора гидролиза. Извлечение сурьмы из концентрата при феррохлоридном выщелачивании достигает 99,95%.

В качестве растворителя антимонита используют также растворы хлорида сурьмы (V), более эффективные, чем хлорид железа (III), что, кроме того, исключает возможность загрязнения оксида сурьмы (III) ионами железа в процессе гидролиза.

Для вскрытия тонковкрапленного золота в арсенопирите мышьякового концентрата можно использовать атмосферное химическое и бактериальное окисление, или автоклавное выщелачивание.

Извлечение золота из кеков выщелачиванием сорбционным цианированием можно осуществлять как вместе с черновым золотосодержащим концентратом гравитации, так и в отдельных аппаратах.

Способ переработки сурьмяно-мышьяковых упорных золотосульфидных руд поясняется примерами реализации.

Пример 1

Упорная сурьмяно-мышьяковая сульфидная золотосодержащая руда, представленная арсенопиритом, антимонитом, пирротином и пиритом (3,50 г/т золота, 0,35% сурьмы и 0,35% мышьяка), дробилась, затем измельчалась до крупности 80,0% класса минус 0,074 мм.

Измельченная руда подвергалась сурьмяно-мышьяковой флотации с использованием сульфата меди (II) 100 г/т, бутилового ксантогената калия 100 г/т, соснового масла 10 г/т, регуляторы среды не добавлялись, значение pH создавалось 8,0, продолжительность флотации составляла 15 мин.

Концентрат сурьмяно-мышьяковой флотации направлялся на I перечистную операцию (фиг.1), которая велась в течение 10 мин. Концентрат I перечистной направлялся на II перечистную операцию, которая велась в течение 5 мин. Хвосты перечистных возвращались в голову предыдущих операций: хвосты I перечистной - на сурьмяно-мышьяковую флотацию, хвосты II перечистной - на I перечистную.

Выход сурьмяно-мышьякового концентрата II перечистной составил 4,60%, содержание 57,00 г/т золота, 7,20% сурьмы и 7,00% мышьяка, при извлечении в него 74,91% золота, 94,63% сурьмы и 92,00% мышьяка (таблица 1).

| Таблица 1 | |||||||

| Показатели флотационной переработки сурьмяно-мышьяковой сульфидной золотосодержащей руды (пример 1) | |||||||

| Продукт | Выход, % | Содержание, % (г/т) | Извлечение, % | ||||

| Sb | As | Au | Sb | As | Au | ||

| Сурьмяно-мышьяковый концентрат | 4,60 | 7,20 | 7,00 | 57,00 | 94,63 | 92,00 | 74,91 |

| Хвосты сурьмяно-мышьяковой флотации | 95,40 | 0,02 | 0,03 | 0,92 | 5,37 | 8,00 | 25,09 |

| Сурьмяной концентрат | 0,55 | 37,50 | 5,00 | 30,00 | 59,14 | 7,89 | 4,73 |

| Мышьяковый концентрат | 4,05 | 3,07 | 7,27 | 60,68 | 35,49 | 84,11 | 70,18 |

| Черновой золотосодержащий концентрат | 2,86 | 0,42 | 0,50 | 20,00 | 3,43 | 4,09 | 16,35 |

| Отвальные хвосты | 92,54 | 0,01 | 0,01 | 0,33 | 1,94 | 3,91 | 8,73 |

| Исходная руда | 100,00 | 0,35 | 0,35 | 3,50 | 100,00 | 100,00 | 100,00 |

Хвосты сурьмяно-мышьяковой флотации направлялись на I контрольную операцию, которая велась в течение 10 мин, с использованием бутилового ксантогената калия 25 г/т и соснового масла 5 г/т.

Хвосты I контрольной направлялись на II контрольную. II контрольная операция велась в течение 5 мин, значение рН составляло 8,0, с использованием бутилового ксантогената калия 25 г/т, соснового масла 5 г/т.

Концентраты контрольных возвращались в голову предыдущих операций: концентрат I контрольной - на сурьмяно-мышьяковую флотацию, концентрат II контрольной - на I контрольную.

Хвосты II контрольной содержали 0,92 г/т золота, 0,02% сурьмы и 0,03% мышьяка, при извлечении в них 25,09% золота, 5,37% сурьмы и 8,00% мышьяка, при выходе 95,40%.

Концентрат II перечистной направлялся на сурьмяную флотацию, которая велась в течение 5 мин с добавлением пероксида водорода 150 г/т.

Пенный продукт сурьмяной флотации является сурьмяным концентратом, выход которого составил 0,55%, содержащий 30,00 г/т золота, 37,50% сурьмы и 5,00% мышьяка, при извлечении в него 4,73% золота, 59,14% сурьмы и 7,89% мышьяка.

Сурьмяный концентрат подвергался феррохлоридному выщелачиванию с использованием хлорида железа (III) в растворе соляной кислоты, восстановление растворов, гидролиз солянокислых растворов с выделением оксихлорида сурьмы (III), синтез оксида сурьмы (III), его сушку и регенерацию раствора гидролиза. Извлечение сурьмы из концентрата составило 98,65%.

Хвосты сурьмяной флотации направлялись на контрольную операцию, которая велась в течение 5 мин, с использованием пероксида водорода 75 г/т. Концентрат контрольной возвращался в голову предыдущей операции - на сурьмяную флотацию.

Камерный продукт контрольной операции является мышьяковым концентратом, выход которого составил 4,05%, с содержанием 60,68 г/т золота, 3,07% сурьмы и 7,27% мышьяка, при извлечении в него 70,18% золота, 35,49% сурьмы и 84,11% мышьяка.

Из хвостов II контрольной сурьмяно-мышьяковой флотации гравитационным обогащением извлекалось свободное золото в центробежных концентраторах в черновой золотосодержащий концентрат, выход которого составил 2,86%, с содержанием 20,00 г/т золота, 0,42% сурьмы и 0,50% мышьяка, при извлечении в него 16,35% золота, 3,43% сурьмы и 4,09% мышьяка.

Обогащение проводилось при расходе сжижающей воды - 4 л/мин и ускорении 60 g. Массовая доля твердого в пульпе составляла 25,0%.

Хвосты центробежного концентратора являются конечным продуктом обогатительного производства - отвальные хвосты, выход которых составил 92,54%, с содержанием 0,33 г/т золота, 0,01% сурьмы и 0,01% мышьяка, при извлечении в них 8,73% золота, 1,94% сурьмы и 3,91% мышьяка.

Мышьяковый концентрат выщелачивался при Т:Ж=1:5 при температуре 42°С ассоциацией умеренных термофильных железо- и серуокисляющих бактерий в растворе серной кислоты до степени окисления арсенопирита 90,0%. Кек бактериального окисления нейтрализовался и из него вместе с черновым золотосодержащим концентратом центробежного концентратора извлекалось золото методом сорбционного цианирования.

Пример 2

Упорная сурьмяно-мышьяковая сульфидная золотосодержащая руда, представленная арсенопиритом, антимонитом, пирротином и пиритом (3,60 г/т золота, 0,30% сурьмы и 0,40% мышьяка), дробилась, затем измельчалась до крупности 80,0% класса минус 0,074 мм.

Измельченная руда подвергалась сурьмяно-мышьяковой флотации с использованием сульфата меди (II) 100 г/т, бутилового ксантогената калия 100 г/т, соснового масла 10 г/т, регуляторы среды не добавлялись, значение рН создавалось 7,5, продолжительность флотации составляла 15 мин.

Концентрат сурьмяно-мышьяковой флотации направлялся на I перечистную операцию, которая велась в течение 10 мин. Концентрат I перечистной направлялся на II перечистную операцию, которая велась в течение 5 мин. Хвосты перечистных возвращались в голову предыдущих операций: хвосты I перечистной - на сурьмяно-мышьяковую флотацию, хвосты II перечистной - на I перечистную.

Выход сурьмяно-мышьякового концентрата II перечистной составил 4,50%, содержание 60,00 г/т золота, 6,30% сурьмы и 8,20% мышьяка, при извлечении в него 75,00% золота, 94,50% сурьмы и 92,25% мышьяка (таблица 2).

| Таблица 2 | |||||||

| Показатели флотационной переработки сурьмяно-мышьяковой сульфидной золотосодержащей руды (пример 2) | |||||||

| Продукт | Выход, % | Содержание, % (г/т) | Извлечение, % | ||||

| Sb | As | Au | Sb | As | Au | ||

| Сурьмяно-мышьяковый концентрат | 4,50 | 6,30 | 8,20 | 60,00 | 94,50 | 92,25 | 75,00 |

| Хвосты сурьмяно-мышьяковой флотации | 95,50 | 0,02 | 0,03 | 0,94 | 5,50 | 7,75 | 25,00 |

| Сурьмяной концентрат | 0,68 | 38,20 | 5,20 | 25,00 | 85,95 | 8,78 | 4,69 |

| Мышьяковый концентрат | 3,83 | 0,67 | 8,73 | 66,18 | 8,55 | 83,48 | 70,31 |

| Черновой золотосодержащий концентрат | 2,87 | 0,40 | 0,45 | 21,00 | 3,82 | 3,22 | 16,71 |

| Отвальные хвосты | 92,64 | 0,01 | 0,02 | 0,32 | 1,68 | 4,53 | 8,29 |

| Исходная руда | 100,00 | 0,30 | 0,40 | 3,60 | 100,00 | 100,00 | 100,00 |

Хвосты сурьмяно-мышьяковой флотации направлялись на I контрольную операцию, которая велась в течение 10 мин, с использованием бутилового ксантогената калия 25 г/т, соснового масла 5 г/т.

Хвосты I контрольной направлялись на II контрольную. II контрольная операция велась в течение 5 мин, значение рН составляло 8,0, с использованием бутилового ксантогената калия 25 г/т, соснового масла 5 г/т.

Концентраты контрольных возвращались в голову предыдущих операций: концентрат I контрольной - на сурьмяно-мышьяковую флотацию, концентрат II контрольной - на I контрольную.

Хвосты II контрольной содержали 0,94 г/т золота, 0,02% сурьмы и 0,03% мышьяка, при извлечении в них 25,00% золота, 5,50% сурьмы и 7,75% мышьяка, при выходе 95,50%.

Концентрат II перечистной доизмельчался до крупности 95,0% класса минус 0,074 мм и направлялся на сурьмяную флотацию, которая велась в течение 5 мин с использованием в качестве депрессора минералов мышьяка пероксида водорода 100 г/т.

Пенный продукт сурьмяной флотации является сурьмяным концентратом, выход которого составил 0,68%, содержащий 25,00 г/т золота, 38,20% сурьмы и 5,20% мышьяка, при извлечении в него 4,69% золота, 85,95% сурьмы и 8,78% мышьяка.

Сурьмяный концентрат подвергался выщелачиванию с использованием хлорида сурьмы (V) в растворе соляной кислоты, восстановление растворов, гидролиз солянокислых растворов с выделением оксихлорида сурьмы (III), синтез оксида сурьмы (III), его сушку и регенерацию раствора гидролиза. Извлечение сурьмы из концентрата составило 99,15%.

Хвосты сурьмяной флотации направлялись на контрольную операцию, которая велась в течение 5 мин, с использованием пероксида водорода 50 г/т. Концентрат контрольной возвращался в голову предыдущей операции - на сурьмяную флотацию.

Камерный продукт контрольной операции является мышьяковым концентратом, выход которого составил 3,83%, с содержанием 66,18 г/т золота, 0,67% сурьмы и 8,73% мышьяка, при извлечении в него 70,31% золота, 8,55% сурьмы и 83,48% мышьяка.

Из хвостов II контрольной сурьмяно-мышьяковой флотации гравитационным выделением извлекалось свободное золото в центробежных концентраторах в черновой золотосодержащий концентрат, выход которого составил 2,87%, с содержанием 21,00 г/т золота, 0,40% сурьмы и 0,45% мышьяка, при извлечении в него 16,71% золота, 3,82% сурьмы и 3,22% мышьяка.

Обогащение проводилось при расходе сжижающей воды 4 л/мин и ускорении 60 g. Массовая доля твердого в пульпе составляла 25,0%.

Хвосты центробежного концентратора являются конечным продуктом обогатительного производства - отвальные хвосты, выход которых составил 92,64%, с содержанием 0,32 г/т золота, 0,01% сурьмы и 0,02% мышьяка, при извлечении в них 8,29% золота, 1,68% сурьмы и 4,53% мышьяка.

Мышьяковый концентрат выщелачивался в автоклаве в растворе серной кислоты и ионов железа с подачей кислородовоздушной смеси. Кек выщелачивания нейтрализовался и из него вместе с черновым золотосодержащим концентратом центробежного концентратора извлекалось золото методом сорбционного цианирования.

Источники информации

1. Dew D.W., Lawson E.N., Broadhurst J.L. The BIOX® process for biooxidation of goldbearing ores or concentrates. Biomining: Theory, Microbes and Industrial processes, ed. Rawlings D.E., Chapter 3. Berlin: Springer-Verlag, 1997.

2. Miller P.С. The desing and operating practice of bacterial oxidation plant using moderate thermophilles (the Вас Tech process). Biomining: Theory, Microbes and Industrial processes, ed. Rawlings D.E., Chapter 4. Berlin: Springer-Verlag, 1997.

3. Патент РФ №2023734, опубл. 30.11.1994 г.

4. Соложенкин П.М. Обогащение сурьмяных руд. - М.: Наука, 1985.

5. Соложенкин П.М., Глембоцкий В.А., Огнева Л.Л. Селективное разделение ртутно-сурьмяных концентратов. - В кн. Современное состояние и задачи селективной флотации руд. М.: Наука, 1967.

6. Некрасов Б.Д., Гукасян Р.Е. Применение окислителей при разделении коллективных концентратов, содержащих сурьму. - Изв. вузов. Цв. металлургия, 1975, №4.

7. Патент РФ №2234544, опубл. 20.08.2004 г.

1. Способ переработки сульфидных сурьмяно-мышьяковых золотосодержащих руд, включающий дробление, измельчение и классификацию указанных руд, сурьмяно-мышьяковую флотацию с выделением сурьмяно-мышьякового концентрата и хвостов, гравитационное выделение из хвостов сурьмяно-мышьяковой флотации чернового золотосодержащего концентрата и отвальных хвостов, сурьмяную флотацию сурьмяно-мышьякового концентрата с использованием пероксида водорода с выделением мышьякового концентрата и переработку чернового золотосодержащего концентрата, сурьмяного и мышьякового концентратов с извлечением золота и сурьмы в товарные продукты.

2. Способ по п.1, в котором измельчение руды ведут до крупности 60,0-85,0% класса минус 0,074 мм.

3. Способ по п.1, в котором сурьмяно-мышьяковую флотацию с выделением сурьмяно-мышьякового концентрата ведут с двумя перечистными и двумя контрольными операциями.

4. Способ по п.1, в котором сурьмяно-мышьяковую флотацию ведут с использованием сульфата меди (II) 50-150 г/т, бутилового ксантогената калия 50-150 г/т, соснового масла 10 г/т, продолжительностью 10-15 мин.

5. Способ по п.1, в котором гравитационное выделение из хвостов сурьмяно-мышьяковой флотации чернового золотосодержащего концентрата и отвальных хвостов ведут в центробежных концентраторах.

6. Способ по п.5, в котором черновой золотосодержащий концентрат, выделенный в центробежных концентраторах из хвостов сурьмяно-мышьяковой флотации, направляют на переработку в цикл сорбционного цианирования.

7. Способ по п.5, в котором черновой золотосодержащий концентрат, выделенный в центробежных концентраторах из хвостов сурьмяно-мышьяковой флотации, направляют на перечистку на концентрационных столах, концентрат концентрационного стола направляют в цикл сорбционного цианирования, а хвосты концентрационного стола возвращают в центробежные концентраторы.

8. Способ по п.1, в котором в сурьмяную флотацию пероксид водорода подают в количестве 50-150 г/т.

9. Способ по п.1, в котором сурьмяную флотацию ведут после доизмельчения сурьмяно-мышьякового концентрата до крупности 95,0% класса минус 0,074 мм.

10. Способ по п.1, в котором переработку сурьмяного концентрата осуществляют выщелачиванием хлоридом железа (III) в растворе соляной кислоты.

11. Способ по п.1, в котором переработку сурьмяного концентрата осуществляют выщелачиванием хлоридом сурьмы (V) в растворе соляной кислоты.

12. Способ по п.1, в котором переработку мышьякового концентрата осуществляют с использованием бактериального окисления, из кека бактериального окисления после нейтрализации извлекают золото сорбционным цианированием.