Огнестойкое волокно, углеродное волокно и способ их получения

Иллюстрации

Показать всеИзобретение относится к производству огнестойких синтетических волокон, в частности к волокнам на основе окисленного полиакрилонитрила. Полимер растворим в полярном органическом растворителе и модифицирован в этом растворителе соединением на аминовой основе и окислителем. Полимер имеет структуру, демонстрирующую сигналы в области от 150 до 200 ч/млн, определенную при помощи 13С-ЯМР, где ориентация молекул согласно результатам измерений по методу широкоугловой дифракции рентгеновского излучения составляет 65% и более, а удельная масса составляет 1,35 и более. Волокно обладает повышенной огнестойкостью и величиной сохранения прочности. 1 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к огнестойкому волокну, углеродному волокну и способу их получения, а говоря более подробно, оно относится к огнестойкому волокну, у которого изменение относительного удлинения при разрыве является небольшим и подходящим для использования при получении высокоэффективного углеродного волокна, к высокоэффективному углеродному волокну и способу их получения.

Уровень техники

Поскольку огнестойкое волокно обладает превосходными термостойкостью и огнестойкостью, его широко использовали, например, при изготовлении листов для защиты от брызг, предназначенных для защиты тела человека от попадания высокотемпературного железного порошка и искр при сварке, которые разлетаются при проведении сварочных операций, и негорючих теплоизоляторов для авиационной техники, и потребность в нем в данных сферах деятельности все более и более возрастает.

Кроме того, огнестойкое волокно имеет большое значение также и в качестве материалов промежуточного исходного сырья при получении углеродного волокна. Упомянутое углеродное волокно вследствие таких различных механических, химических свойств и присущей ему малой массы широко использовали в различных областях применения, например в материалах для авиационной и аэрокосмической отраслей промышленности так, как в случае авиационной техники и ракет, и для спортивных товаров, таких как теннисные ракетки, клюшки для гольфа и удилища, и их использование планируется также и в областях применения, связанных с транспортными машинами, таких как корабли и автомобили. В дополнение к этому, в последние годы вследствие наличия у углеродного волокна высоких характеристик электропроводности и теплоотдачи настоятельная потребность в нем отмечается в области применения, связанной с деталями электронного оборудования, такими как корпуса для сотовых телефонов и персонального компьютера, и электродами топливных элементов.

В общем случае такое углеродное волокно получают в результате проведения обработки по карбонизации огнестойкого волокна в результате проведения нагревания при высокой температуре в атмосфере инертного газа, такого как азот. И, если говорить об обычно используемом огнестойком волокне, то, например, огнестойкое волокно на основе полиакрилонитрила (здесь и далее в настоящем документе сокращенно обозначаемого как ПАН) получают в результате получения придания волокну-предшественнику на основе ПАН огнестойкости (реакция циклизации и реакция окисления ПАН) при высокой температуре в диапазоне от 200 до 300°С на воздухе.

Однако данная реакция придания огнестойкости является экзотермической реакцией и реакцией, проводимой для материала в волокнистой форме, а именно в состоянии твердой фазы. Поэтому для регулирования ее температуры требуется проведение долговременной обработки и для завершения придания огнестойкости в течение желательного периода времени толщину волокна у волокна-предшественника на основе ПАН требуется ограничить малым размером, меньшим конкретного значения. Таким образом, известный в настоящее время способ придания огнестойкости вряд ли можно считать достаточно эффективным способом.

В качестве способа разрешения вышеупомянутых технических проблем исследовали способ получения раствора при использовании растворителя.

Например, описывается методика, в которой порошкообразный полимер на основе акрилонитрила (здесь и далее в настоящем документе сокращенно обозначаемый как АН) нагревают в инертной атмосфере до тех пор, пока его плотность не становится равной 1,20 г/см3 и более, а после этого растворяют в растворителе и превращают в волокно, а волокнистый материал подвергают тепловой обработке (например, обратитесь к ссылке на патент 1).

Однако существовала проблема, заключающаяся в том, что вследствие использования акрилонитрильного порошкообразного полимера с неудовлетворительно приданной огнестойкостью, о чем свидетельствует большое изменение вязкости по мере прохождения времени растворения, вероятным было возникновение разрыва нити. И вследствие использования для обеспечения легкости разложения обычных органических полимеров сильнокислотного растворителя, такого как серная кислота или азотная кислота, необходимо было использовать аппаратуру, изготовленную из специальных материалов, обладающих коррозионной стойкостью, и тому подобное, что также было непрактично и с точки зрения затрат.

Кроме того, предложен способ, такой как заключающийся в перемешивании и подобном растворении в кислотном растворителе акрилонитрильного порошкообразного полимера, подвергнутого тепловой обработке, и акрилонитрильного порошкообразного полимера, не подвергнутого тепловой обработке (например, обратитесь к ссылке на патент 2), но проблема, заключающаяся в придании коррозионной стойкости аппаратуре, что обсуждалось выше, и в нестабильности раствора, все еще не была разрешена.

В дополнение к этому описывается, что в результате проведения тепловой обработки раствора ПАН в диметилформамиде ПАН превращается в полимер, обладающий циклизованной структурой (например, обратитесь к ссылке на документ, не являющийся патентом, 1), однако, поскольку имеет место такой разбавленный раствор, что концентрация полимера составляет 0,5%, он характеризуется такой малой вязкостью, что его по существу затруднительно использовать при получении или формовании волокна и тому подобного, а увеличение его концентрации приводит к осаждению полимера, это делает невозможным использование его в качестве раствора.

С другой стороны, описывается раствор, в котором ПАН модифицируют первичным амином (например, обратитесь к ссылке на документ, не являющийся патентом, 2), но упомянутый раствор таков, что в нем характеристики гидрофильности придаются самому ПАН, которому не придана огнестойкость, и по техническим идеям это полностью отличается от раствора, содержащего огнестойкий полимер.

Кроме того, описывается методика, по которой текучесть совместно с физическими свойствами может быть улучшена благодаря превращению огнестойкого волокна в углеродное волокно в специфических условиях карбонизации (например, обратитесь к ссылке на патент 3), но требуется достижение между ними совместимости при использовании более простого способа.

Что касается огнестойкого полимера, растворимого в органическом растворителе, то изобретатели настоящего изобретения внесли свое предложение (ссылка на патент 4). Однако при получении огнестойкого волокна с использованием упомянутой методики желательными были формуемость более стабилизированного волокна, улучшение физических свойств полученного огнестойкого или углеродного волокна, уменьшение вариаций физических свойств между одиночными волокнами в ансамблях данных волокон и тому подобное.

Кроме того, в сопоставлении с огнестойким волокном, полученным на обычно использующейся стадии придания огнестойкости на воздухе, об огнестойком волокне, полученном по способу, описанному в ссылке на патент 4, нельзя было сказать, что его механическая прочность обязательно является достаточной. Причина заключается в том, что хотя, как известно, проявления превосходных механических характеристик добиваются в результате компоновки ориентации полимерной составной части в направлении оси волокна, в случае способа, описанного в ссылке на патент 4, огнестойкий полимер, экструдированный из фильеры, находится в состоянии, не имеющем ориентации, а, с другой стороны, в данном способе было чрезвычайно трудно получить высокоориентированную молекулу в результате проведения вытяжки, поскольку молекула огнестойкого полимера обладает жесткой структурой.

Например, основной тенденцией является та, в которой углеродными волокнами, используемыми в качестве основного конструкционного материала в авиационной технике, являются те, в которых в качестве материала исходного сырья используют ПАН. Это обуславливается тем, что волокно характеризуется превосходными модулем упругости и пределом прочности при растяжении в направлении оси волокна, кроме того, поскольку оно также характеризуется высоким пределом прочности при сжатии, материал демонстрирует высокую жесткость, и одновременно при формовании в композит вряд ли будет возникать недостаток, такой как текучесть. С другой стороны, в сопоставлении с углеродным волокном на основе ПАН углеродное волокно на основе пека обладает характеристиками, такими как его высокий модуль упругости при растяжении, а также его высокие теплопроводность или электропроводность, и его используют в качестве материала, предназначенного для изготовления панелей искусственного спутника, арматуры для армирования цемента, деталей принтера или копировальной машины и тому подобного.

В данном случае различие характеристик обоих волокон базируется на описанном выше различии агрегатных структур графена, но наиболее базовой единицей агрегатной структуры графемы является кристалл. Хорошо известной взаимосвязью между структурой и характеристиками кристалла является взаимосвязь между модулем упругости или пределом прочности при сжатии и размером кристалла. В общем случае у углеродных волокон по мере увеличения размера кристалла модуль упругости увеличивается. Это обуславливается взаимосвязью модуля упругости с регулярностью структуры, и необходимо понимать то, что по мере увеличения размера кристалла и повышения регулярности структуры молекулярные движения, обусловленные действием внешнего напряжения, уменьшаются, а модуль упругости увеличивается. А в случае сжатия волокна в направлении оси волокна нагрузка от максимального напряжения сдвига приходится на направление под углом 45° к оси волокна. Действие данного напряжения сдвига заключается в сдвигании поверхностей кристаллов, но поскольку силой, действующей между графенами, является сила Ван-дер-Ваальса, которая очень невелика в случае большого кристалла, разрыв будет происходить легко и с большой вероятностью. То есть, в случае большого кристалла наблюдается компромиссное соотношение характеристик, заключающееся в том, что модуль упругости велик, но предел прочности при сжатии мал. Стремление к устранению данной взаимоувязки для углеродного волокна существовало в течение многих лет и совместимость модуля упругости и предела прочности при сжатии представляет собой проблему, настоятельно требующую разрешения.

Кроме того, в случае необходимости улучшения электропроводности или теплопроводности выгодно, чтобы размер кристалла был бы большим. Это обуславливается тем, что кристалл в углеродном волокне проводит электроны, и выгодно получить кристалл, который формирует путь для электронов, по возможности большего размера, добиваясь сохранения его непрерывности. С другой стороны, в случае увеличения размера кристалла для повышения электропроводности или теплопроводности, возникает недостаток, заключающийся в уменьшении прочности материала и появлении у него хрупкости. В общем случае это обуславливается тем, что в той степени, в которой при увеличении размера кристалла молекулы входят в кристалл, пространство, в котором находились молекулы, становится полостью, формирующей дефект структуры.

Как упоминалось ранее, у углеродного волокна существуют определенные проблемы взаимоувязки, в основе которых лежит его структура, и которые теоретически трудны для разрешения. В течение многих лет разнообразные усилия были направлены на разрешение данных проблем. Например, по поводу совместимости между модулем упругости и пределом прочности при сжатии у углеродного волокна на основе ПАН описана следующая методика.

Например, для случая проведения для волокна на акриловой основе карбонизирующей обработки описывается методика получения углеродного волокна, характеризующегося высоким модулем упругости при растяжении и высоким пределом прочности при сжатии, в результате увеличения температуры до 2200°С и более и воздействия на волокно положительной степени вытяжки для предотвращения релаксации его ориентации. Однако, вследствие высокой температуры тепловой обработки, размер кристалла углеродного волокна становится большим, и предел прочности при сжатии не увеличивается так, как ожидалось (обратитесь к ссылке на патент 5).

Кроме того, описывается методика уменьшения размера кристалла в результате облучения пучком электронов (обратитесь к ссылке на патент 6). Это методика уменьшения молекулярных движений благодаря сшиванию под действием пучка электронов и предотвращения роста кристаллов. В соответствии с данной методикой, несмотря на уменьшение размера кристалла углеродного волокна в поверхностном слое углеродного волокна, размер кристалла углеродного волокна в целом не уменьшается, поскольку максимальная температура карбонизирующей обработки становится равной 2000°С и более, и улучшение предела прочности при сжатии было недостаточным.

Как упоминалось ранее, исследовались различные способы улучшения характеристик углеродного волокна в результате регулирования степени вытяжки и тому подобного во время проведения тепловых обработок, таких как при формовании волокна или карбонизирующей обработке. Однако, несмотря на данные усилия, углеродное волокно на основе ПАН, для которого достигался бы высокий уровень совместимости модуля упругости при растяжении и предела прочности при сжатии, получено не было.

В случае углеродного волокна на основе пека, которое является еще одним представительным углеродным волокном, для улучшения его слабого места, которым является предел прочности при сжатии, исследуют следующую далее методику.

Например, методика улучшения предела прочности при сжатии для углеродного волокна в результате прядения волокна из пека, содержащего от 5 до 40% оптически анизотропной фазы, при чрезвычайно высокой вязкости прядения (несколько тысяч пуазов) и проведения его карбонизации (обратитесь к ссылке на патент 7). И описывается способ улучшения предела прочности при сжатии в результате нагнетания в вакууме в углеродное волокно на основе пека иона бора (обратитесь к ссылке на патент 8).

Однако в сопоставлении с обычно используемыми способами получения углеродного волокна в данных методиках необходимы чрезвычайно специфические технологические условия или непрактичные технологические средства, и их использование в рамках промышленного способа получения углеродного волокна на основе пека оказалось затруднительным.

Вышеупомянутыми методиками являются те, которые относятся к улучшению предела прочности при сжатии, но существует и множество других проблем, в течение многих лет требующих разрешения, и их слишком много для того, чтобы упомянуть их все. Разнообразные усилия были направлены на углеродные волокна как на основе ПАН, так и на основе пека, и попытки по улучшению физических свойств предпринимались при использовании технологических условий или в результате усовершенствования волокна-предшественника/углеродного волокна, но любые из них приводили к существенному улучшению.

Между прочим, заявители предлагают способ получения, полностью отличный от вышеупомянутого обычного способа получения углеродного волокна в результате использования огнестойкого волокна, получаемого при окислении воздухом, то есть способ получения углеродного волокна, для которого материалом исходного сырья является огнестойкий полимер, модифицированный амином (обратитесь к ссылке на патент 4). Упомянутому способу получения углеродного волокна, описанному в ссылке на патент, свойственны достоинства, заключающиеся в том, что в сопоставлении со способом получения обычного огнестойкого волокна способ получения огнестойкого полимера, который является материалом исходного сырья, характеризуется не только низкими производственными расходами, но также и превосходными безопасностью и производственными условиями. Однако молекула огнестойкого полимера, подходящая для использования в качестве материала исходного сырья, обладает жесткой структурой, и данную молекулу чрезвычайно трудно сделать высокоориентированной, и в результате также трудно было получить углеродное волокно, обладающее превосходными механическими свойствами.

[Ссылка на патент 1] JP-S63-14093B

[Ссылка на патент 2] JP S62-57723B

[Ссылка на патент 3] Официальный бюллетень с японским патентом №2636509

[Ссылка на патент 4] Брошюра с документом WO05/080448A

[Ссылка на патент 5] JP-S63-211326A

[Ссылка на патент 6] JP-H4-19219A

[Ссылка на патент 7] JP-H2-14023A

[Ссылка на патент 8] JP-H3-816A

[Ссылка на документ, не являющийся патентом, 1] “Polymer Science (USSR)” (Polym. Sci. USSR), 1968, Vol. 10, p. 1537

[Ссылка на документ, не являющийся патентом, 2] “Journal of Polymer Science, Part A: Polymer Chemistry” (J. Polym. Sci. Part A: Polym. Chem.), 1990, Vol. 28, p. 1623

[Ссылка на документ, не являющийся патентом, 3] Kensuke Okuda, “Carbon Fiber and Composite Material”, Kyoritsu Shuppan, 1988, p. 17

[Ссылка на документ, не являющийся патентом, 4] ed. Yutaka Maeda, “Recent Application Techniques and Market Expectation of Carbon Fiber”, CMC Shuppan, 2000, p. 1-39

Описание изобретения

Проблемы, разрешаемые в изобретении

С учетом вышеупомянутых проблем цель настоящего изобретения в случае огнестойкого волокна, получаемого в результате формования волокна из огнестойкого полимера, заключается в улучшении формуемости волокна для получения ансамбля огнестойких волокон, характеризующегося повышенной эффективностью.

Способы разрешения проблем

Для того чтобы добиться вышеупомянутой цели, огнестойкое волокно настоящего изобретения обладает следующей далее структурой. То есть, огнестойкое волокно, которое содержит в качестве составного элемента структуры огнестойкий полимер, модифицированный соединением на аминовой основе, где ориентация молекул согласно результатам измерений по методу широкоугловой дифракции рентгеновского излучения составляет 65% и более, а удельная масса составляет 1,35 и более, или огнестойкое волокно, которое в качестве составного элемента структуры содержит огнестойкий полимер, модифицированный соединением на аминовой основе, где коэффициент вариации площадей поперечного сечения для одиночного волокна составляет 25% и менее.

Кроме того, для того чтобы добиться достижения вышеупомянутой цели, способ получения огнестойкого волокна настоящего изобретения обладает любой одной из следующих далее структур.

(1) Способ получения огнестойкого волокна, где огнестойкое волокно получают в результате проведения мокрого прядения или полусухого прядения из раствора, содержащего огнестойкий полимер, модифицированный соединением на аминовой основе, в коагуляционной ванне таким образом, чтобы степень набухания скоагулированной нити на выпускном отверстии из коагуляционной ванны находилась бы в диапазоне от 100 до 1000 % мас.

(2) Способ получения огнестойкого волокна, где огнестойкое волокно получают после проведения мокрого прядения или полусухого прядения из раствора, содержащего огнестойкий полимер, модифицированный соединением на аминовой основе, в коагуляционной ванне в результате раздельного проведения для него высушивания при температуре в диапазоне от 50 до 300°С и вытяжки при температуре в диапазоне от 200 до 350°С.

Кроме того, углеродное волокно настоящего изобретения можно получать в результате карбонизации вышеупомянутого огнестойкого волокна, и его размер кристалла Lc и удельная масса ρ удовлетворяют соотношениям в следующих далее формулах (1) или (2).

(1) Lc ≤ 3,5 нм ρ ≥ 1,83

(2) Lc > 3,5 нм ρ ≥ 0,068 Lc + 1,592

Эффект от изобретения

В соответствии с настоящим изобретением можно стабильно получать высокоэффективное огнестойкое волокно. И можно карбонизировать огнестойкое волокно как таковое, и можно эффективно получать высокоэффективное углеродное волокно.

Кроме того, в сопоставлении с обычными известными углеродными волокнами структура углеродного волокна настоящего изобретения обладает характеристикой, заключающейся в большой удельной массе для идентичного размера кристалла. В результате реализации данной структуры становится возможным достижение совместимости между высоким модулем упругости и высоким пределом прочности при сжатии, а, кроме того, также становится возможным и получение углеродного волокна, характеризующегося превосходной прочностью волокна. В дополнение к этому, также становится возможным получение углеродного волокна, характеризующегося превосходными теплопроводностью или электропроводностью. И поскольку оно обладает новой структурой волокна, которая не была известна, волокно предположительно будет обнаруживать и совершенно новые характеристики, отличные от вышеупомянутых.

Краткое объяснение для чертежей

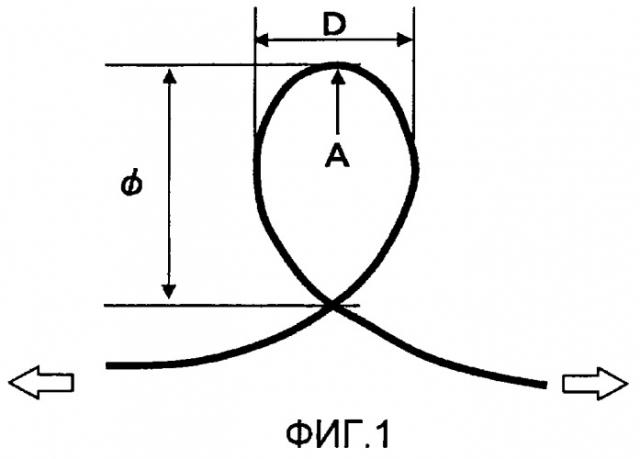

Фиг.1 представляет собой схематический вид сбоку, иллюстрирующий способ измерения предела прочности при сжатии в петле для углеродного волокна.

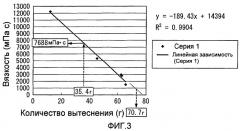

Фиг.2 представляет собой график, который демонстрирует положение деформации сжатия при пределе текучести (ecl) за счет построения графической зависимости между деформацией сжатия в петле (е), откладываемой вдоль горизонтальной оси, и соотношением между большим диаметром и малым диаметром (f/D), откладываемым вдоль вертикальной оси, что используют для определения предела прочности при сжатии в петле у углеродного волокна.

Наилучший вариант реализации при воплощении изобретения

Огнестойким полимером настоящего изобретения является полимер, характеризующийся огнестойкостью, а раствором, содержащим огнестойкий полимер, является раствор, в котором компонент, в основном содержащий огнестойкий полимер, растворен в органическом растворителе. В данном случае раствор представляет собой вязкую текучую среду и может являться раствором, демонстрирующим наличие текучести при получении или формовании, и включает не только растворы, характеризующиеся текучестью при комнатной температуре, но также и любой раствор, характеризующийся текучестью в области рабочей температуры в условиях действия нагревания или усилия сдвига даже несмотря на то, что он будет твердым телом или гелем, демонстрирующим отсутствие текучести при определенной температуре.

Кроме того, в настоящем изобретении огнестойкость обозначает по существу то же самое, что и термин «негорючесть», и используется включающим значение термина «пламегашение». Говоря конкретно, огнестойкость представляет собой общий термин, обозначающий свойство затрудненности продолжения сгорания, а именно затрудненности горения. В качестве конкретного средства оценки характеристик огнестойкости в документе JIS Z 2150 (1966) описывается, например, способ испытания на негорючесть для тонких материалов (способ 45°-ной горелки Меккеля). Их можно определить в результате нагревания оцениваемого образца (доска, пластина, лист, пленка, толстое полотно и тому подобное, что имеет толщину, меньшую, чем 5 мм) при помощи горелки в течение конкретного периода времени для оценки продолжительности существования остаточного пламени, длины карбонизации и тому подобного после воспламенения. Более короткая продолжительность существования остаточного пламени или более короткая длина карбонизации рассматриваются в качестве более предпочтительных характеристик огнестойкости (негорючести). А в случае волокнистых продуктов способ испытания на сгорание для волокна описывается в документе JIS L 1091 (1977). После проведения испытания по данному способу определение подобным же образом можно провести в результате измерения области карбонизации или продолжительности существования остаточного пламени. Формы и контуры огнестойких полимеров или огнестойких формованных продуктов настоящего изобретения относятся к различным типам и условиям, и уровень свойства огнестойкости включает широкий диапазон от очень высокой огнестойкости, характеризующейся совершенным отсутствием воспламенения, до определенной продолжительности сгорания после воспламенения, но в качестве целей рассматриваются те, у которых характеристики огнестойкости считаются соответствующими предварительно определенному или более высокому уровню согласно конкретному способу оценки, описанному в примерах, приведенных далее. Говоря конкретно, предпочитается, чтобы характеристики огнестойкости были бы «превосходными» или «благоприятными». В частности, на стадии огнестойкого полимера формы и конфигурации полимеров изменяются в зависимости от условий выделения и как характеристики огнестойкости они могут включать значительные вариации, так что после формования с приданием предварительно определенной формы предпочтительно воспользоваться способом оценки.

Измерения для огнестойких формованных продуктов, таких как огнестойкие волокна, полученные в результате формования огнестойких полимеров, также можно провести при использовании специальных средств оценки огнестойкости, описанных в примерах, приведенных далее.

В настоящем изобретении огнестойкий полимер идентичен или подобен химической структуре так называемого огнестойкого волокна или стабилизированного волокна и в качестве примеров можно привести в качестве предшественника полимер на основе ПАН, нагретый на воздухе, пековый материал исходного сырья на основе нефти или смолы, который окисляют, предшественника на основе фенольной смолы и тому подобное. С точки зрения легкости растворения предпочтительным является огнестойкий полимер, полученный из полимера на основе ПАН в качестве предшественника.

Что касается использования в качестве предшественника полимера на основе ПАН, то структура огнестойкого полимера не вполне ясна, но в соответствии с литературой, в которой делали анализ полимера на основе ПАН, (Journal of Polymer Science, Part A: Polymer Chemistry Edition, 1986, Vol. 24, page 3101), необходимо понять то, что она включает нафтиридиновое кольцо, акридоновое кольцо или гидрированное нафтиридиновое кольцо, получаемые в результате прохождения реакции циклизации или реакции окисления с участием нитрильных групп, и с учетом его структуры в общем случае его называют лестничным полимером. Нет необходимости говорить, что даже несмотря на сохранение нитрильных групп, не вступивших в реакцию, это не является проблемой, если только не ухудшится огнестойкость, и даже несмотря на очень незначительную степень сшивания, возникающую между молекулами, это не является проблемой, если только не ухудшится растворимость.

Что касается измерения уровня содержания С13 для самого огнестойкого полимера или для его раствора при помощи аппарата для проведения анализа по методу ядерного магнитного резонанса (ЯМР), то предпочтительной является структура, имеющая обусловленные полимером сигналы в области от 150 до 200 ч./млн. Поглощение в данном диапазоне соответствует приданию благоприятной огнестойкости.

На молекулярную массу огнестойкого полимера каких-либо конкретных ограничений не накладывают, но она может представлять собой молекулярную массу, соответствующую вязкости, подходящей для использования в способе его формования.

Кроме того, в качестве огнестойкого полимера настоящего изобретения используют огнестойкий полимер, модифицированный соединением на аминовой основе. Что касается упомянутого в данном случае состояния, «модифицированного соединением на аминовой основе», то оно включает, например, такое состояние, где соединение на аминовой основе вступило в химическую реакцию с полимером-предшественником материала исходного сырья, или такое состояние, где соединение на аминовой основе вошло в полимер благодаря взаимодействию, такому как водородная связь или сила Ван-дер-Ваальса. То, был или нет огнестойкий полимер в растворе, содержащем огнестойкий полимер, модифицирован соединением на аминовой основе, устанавливают при помощи следующего далее метода.

А. Спектроскопический метод, например способ анализа различий по структуре с немодифицированным полимером при использовании вышеупомянутого спектра ЯМР, спектра инфракрасного поглощения (ИК) и тому подобного.

В. Способ измерения массы огнестойкого полимера в растворе, содержащем огнестойкий полимер, по методу, приведенному далее, для подтверждения того, была или нет масса увеличена в сопоставлении с полимером-предшественником, используемым в качестве материалов исходного сырья.

В случае первого метода в сопоставлении со спектром полимера, обычно получаемого в результате окисления воздухом (без модифицирования аминовым соединением) в спектре огнестойкого полимера, модифицированного аминовым соединением, в виде нового спектра дополнительно проявляется часть, обусловленная присутствием аминового соединения, используемого в качестве модификатора.

В случае второго метода обычно при использовании окисления воздухом в общем случае получают приблизительно ту же самую массу огнестойкого волокна, что и масса волокна-предшественника, но предпочитается, чтобы в общем случае в результате модифицирования амином масса увеличивалась в 1,1 раза и более, кроме того, в 1,2 раза и более и, кроме того, в 1,3 раза и более. В качестве верхнего предела величины увеличения предпочтительным является увеличение в 3 раза и менее, кроме того, в 2,6 раза и менее и, кроме того, в 2,2 раза и менее. В случае малости изменения массы, растворение огнестойкого полимера может оказаться недостаточным и полимерный компонент может остаться инородным веществом при его превращении в огнестойкие формованные продукты или формованные углеродные продукты. С другой стороны, в случае значительности величины изменения массы, это может ухудшить огнестойкость полимера.

В данном случае огнестойкий полимер может быть нерастворимым в воде или может быть растворимым в воде. Нерастворимость в воде или растворимость в воде связаны с выбором растворителей и вышеупомянутым изменением массы и следует признать то, что в случае использования в качестве растворителя соединения на аминовой основе чем выше будет степень увеличения массы, тем более заметной будет тенденция к приобретению растворимости в воде, но подробности этого не ясны.

Кроме того, нерастворимый в воде или растворимый в воде полимер надлежащим образом могут быть определены целями и областями применения, но по мере проведения все более жесткой тепловой обработки все более часто будет иметь место нерастворимость в воде на более поздней стадии для формованных продуктов.

Соединением на аминовой основе, которое можно использовать для аминового модифицирования при получении огнестойкого полимера, может являться любое из соединений, имеющих аминовую группу в диапазоне от первичной до четвертичной, а, говоря конкретно, следует упомянуть этаноламины, такие как моноэтаноламин (здесь и далее в настоящем документе сокращенно обозначаемый как МЭА), диэтаноламин, триэтаноламин и N-аминоэтилэтаноламин, полиэтиленполиамины, такие как этилендиамин, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин и N-аминоэтилпиперазин и о-, м- и п-фенилендиамины.

В частности, помимо аминовых групп оно предпочтительно имеет функциональную группу, содержащую элемент, такой как кислород, азот или серу, такую как гидроксильная группа, и с точки зрения реакционной способности и тому подобного предпочитается, чтобы соединение имело бы две и более функциональные группы, в том числе аминовую группу и функциональную группу, отличную от такого амина. Их можно использовать в виде одного типа или двух и более типов совместно. В случае соединения, имеющего функциональную группу, отличную от аминовой группы, например гидроксильную группу, гидроксильная группа может промодифицировать огнестойкий полимер.

Огнестойкий полимер настоящего изобретения можно перевести в раствор при использовании в качестве его растворителя органического растворителя. Что касается уровня содержания огнестойкого полимера, то в качестве нижнего предела предпочтительными являются 2% мас. и более, 10% мас. и более или 20% мас. и более в данной последовательности, а в качестве верхнего предела предпочтительными являются 70% мас. и менее, 60% мас. менее или 50% мас. и менее в данной последовательности. В случае низкой концентрации сам эффект от настоящего изобретения не ухудшается, но производительность при формовании иногда бывает невелика, а в случае высокой концентрации текучесть является настолько неудовлетворительной, что иногда это приводит к появлению трудностей в способе формования. В данном случае концентрацию огнестойкого полимера рассчитывают при использовании следующего далее уравнения.

Концентрация огнестойкого полимера (% мас.)=100 × масса огнестойкого полимера/масса раствора, содержащего огнестойкий полимер.

В данном случае массу огнестойкого полимера определяют при использовании прибора для проведения термогравиметрического анализа (ТГА) как массу остаточного твердого компонента при нагревании раствора, содержащего огнестойкий полимер, в атмосфере газообразного азота со скоростью 50°С/мин вплоть до 300°С. В случае наличия возможности выделения твердого полимера при помощи надлежащего коагулянта (осадителя) массу огнестойкого полимера можно непосредственно рассчитать из массы скоагулированного полимера. Говоря конкретно, в случае нерастворимого в воде полимера ее можно определить как массу твердого полимера после выливания раствора, содержащего огнестойкий полимер, в воду, достаточных вымывания и удаления из полимера растворимых в воде компонентов при помощи теплой воды при 90°С и высушивания.

В качестве органического растворителя можно использовать органический растворитель на аминовой основе. Таким растворителем может быть любое из соединений, обладающих структурой амина в диапазоне от первичного до четвертичного. При использовании такого органического растворителя на аминовой основе получают раствор, содержащий огнестойкий полимер, в котором огнестойкий полимер будет однородно растворен, и реализован будет огнестойкий полимер, характеризующийся также и благоприятной формуемостью.

Кроме того, огнестойкий полимер, используемый в настоящем изобретении, также можно перевести в раствор при использовании в качестве его растворителя полярного органического растворителя. В данном растворителе может содержаться соединение на аминовой основе, такое как органический растворитель на аминовой основе. Это обуславливается тем, что огнестойкий полимер, модифицированный соединением на аминовой основе, характеризуется высокой полярностью, и полярный органический растворитель хорошо растворяет упомянутый полимер.

В данном случае полярными органическими растворителями являются те, которые имеют гидроксильную группу, аминовую группу, амидную группу, сульфонильную группу, сульфоновую группу и тому подобное и являются хорошо совместимыми с водой, и в качестве их примеров этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, характеризующийся молекулярной массой, находящейся в диапазоне приблизительно от 200 до 1000, диметилсульфоксид (здесь и далее в настоящем документе сокращенно обозначаемый как ДМСО), диметилформамид, диметилацетамид, N-метилпирролидон и тому подобное, или то, что описывалось выше как органический растворитель на аминовой основе, а именно этаноламины, такие как МЭА, диэтаноламин, триэтаноламин и N-аминоэтилэтаноламин, полиэтиленполиамины, такие как этилендиамин, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин и N-аминоэтилпиперазин, или о-, м- и п-фенилендиамин и тому подобное, можно использовать совместно с аминовым модификатором. Их можно использовать в виде только одного типа или в виде смеси из двух и более типов.

С точки зрения применимости также и при мокром прядении, прежде всего, предпочтительным является диметилсульфоксид по причинам легкости коагуляции огнестойкого полимера в воде и, кроме того, легкости его превращения в плотный и жесткий полимер.

Что касается растворителя на аминовой основе, то растворитель помимо аминовой группы предпочтительно имеет функциональную группу, содержащую элемент, такой как кислород, азот и сера, такую как гидроксильная группа, и с точки зрения растворимости предпочтительно им