Способ изготовления многослойного волокнистого изделия

Иллюстрации

Показать всеСпособ касается изготовления многослойного волокнистого изделия, содержащего по меньшей мере два наложенных один на другой слоя, имеющих разную волокнистую структуру, и может быть использован в целлюлозно-бумажной промышленности. Данное изделие изготавливают по меньшей мере с частичным использованием коротковолокнистой целлюлозы. Для формирования по меньшей мере двух фракций волокнистого материала, содержащих волокна, имеющие различный состав, коротковолокнистую массу просеивают через сито. Причем от целлюлозы отделяют мелкие волокна, которые проходят сквозь сито с отверстиями диаметром 0,2-1,5 мм и которые затем улавливают, и включают в состав различных слоев волокнистого изделия. Техническим результатом является улучшение предела прочности на разрыв и жесткости при растяжении длинноволокнистой массы, а также обезвоживания и пористости. 18 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу изготовления многослойного волокнистого изделия согласно п.1 формулы изобретения.

Указанный продукт содержит обычно по меньшей мере два наложенных один на другой слоя, имеющих разную волокнистую структуру. В производстве указанных изделий по меньшей мере частично используют коротковолокнистую целлюлозную массу.

Известно фракционирование волокнистой пульпы с использованием фракций в различных слоях в производстве бумаги и картона, в особенности в производстве картона и бумажных салфеток, которые изготавливают из повторно используемой волокнистой массы. Кроме того, известно фракционирование длинноволокнистой массы. Кроме того, в настоящее время фракционирование и использование фракций в различных слоях могут применять в производстве печатной бумаги с использованием многослойной технологии изготовления бумажного полотна.

Хотя фракционирование уже используют в течение многих лет, его использование ограничивается в основном фракционированием древесной массы и повторно используемой волокнистой массы. При этом фракционирование целлюлозы используют гораздо реже, чем фракционирование древесной массы и повторно используемой волокнистой массы, да и то в основном фракционирование хвойной целлюлозы. Фракционирование целлюлозы обеспечивает оптимальную структуру изделий, в особенности изготавливаемых с использованием многослойной технологии. Кроме того, фракционирование можно использовать для отделения от целлюлозы мелких волокон, что позволяет повысить предел прочности на разрыв остаточной длинноволокнистой массы при одинаковой степени помола бумажной массы. Фракционирование может быть осуществлено с использованием центробежных очистителей, сит или их комбинации. В случае использования сит разделение целлюлозы на фракции происходит главным образом по длине волокон, тогда как в случае использования центробежных очистителей - по удельному весу и удельному объему волокон.

Фракционирование хвойной целлюлозы раскрыто, например, в следующих публикациях: Sari Panula-Ontto, "Sellun fraktioinnilla raataloityihin tuotteisiin", KCL Linkki 3/2003, c.7, Sari Panula-Ontto, "Fractionation of unbleached softwood kraft pulp with wedge wire pressure screen and hydrocyclone". Licentiate thesis, 2003,

Allison & J. Olson, "Optimization of multiple screening stages for fibre length fractionation: Two stage case". Journal of Pulp and Paper Science, 2000, №3, c.c.113-119.

Указанная выше технология центробежной очистки не может быть использована в промышленности, так как консистенции настолько малы, что требуемые отдельные концентрации получаются слишком дорогими.

Кари Коскенхели (Kari Koskenhely) и другие в публикации "Effect of refining intensity on pressure screen fractionated softwood kraft", Nordic Pulp & Paper Research Journal, 2005, №2, c.c.169-175, раскрыли основную идею, согласно которой после фракционирования сначала оптимальным способом раздельно рафинируют фракции хвойной целлюлозы, после чего используют их в производстве соответствующих изделий или в различных слоях многослойного картона. Например, грубое перемалывание улучшает отношение предела прочности на разрыв к устойчивости длинноволокнистой массы к обезвоживанию.

Патент США №6,068,732 раскрывает способ увеличения жесткости картона, содержащего по меньшей мере три слоя, с использованием фракционирования, согласно которому фракционируют хвойную целлюлозу через сито на коротковолокнистую массу и длинноволокнистую массу, затем длинноволокнистую массу используют для изготовления поверхностных слоев картона, а коротковолокнистую массу, смешанную с целлюлозой лиственной древесины, используют для изготовления среднего слоя. Указанная волокнистая смесь также может быть использована как часть волокнистой смеси поверхностного слоя. Кроме того, средний слой может содержать 20-50% древесной массы. Используемая целлюлоза - ВСТМР.

Патент Финляндии №75200 раскрывает способ фракционирования исходной целлюлозной массы на длинноволокнистую фракцию и коротковолокнистую фракцию, согласно которому длинноволокнистую фракцию используют в тех слоях, которые непосредственно соприкасаются с сеткой бумагоделательной машины, а коротковолокнистую фракцию используют в среднем слое или в случае длинносеточной машины в слое, соприкасающемся с сеткой, благодаря чему обеспечивают улучшенное удержание бумажного полотна на сетке. После фракционирования длинноволокнистую фракцию рафинируют, а затем повторно фракционируют. Полученную коротковолокнистую фракцию смешивают с коротковолокнистой фракцией, полученной в результате первого фракционирования. Исходная целлюлозная масса может представлять собой смесь целлюлозы и древесной массы, но может также содержать только целлюлозу, содержащую волокна различной длины. Кроме того, исходная целлюлозная масса содержит бумажный брак.

Согласно публикации "Pulp fractionation can benefit multilayer paperboard operations", Pulp & Paper, 1987, №2, c.c.104-107, автор Т.Блисс (Т.Bliss) главными целями фракционирования повторно используемых волокон являются улучшение отношения прочности к степени помола фракции, экономия энергии, затрачиваемой в процессе рафинирования, или минимизация количества мелких волокон, получаемых в процессе рафинирования. Подбором подходящих фракций для изготовления соответствующих слоев многослойного картона можно изменять его свойства.

Ристо Векрот (Risto Weckroth) в своей магистерской дисертации "Koivusulfaattimassan ominaisuudet ja laadun parantaminen kolmikerroskartongin valmistuksen kannalta", a Master's thesis, Хельсинский технологический университет, 1991, среди прочего, описывает фракционирование березовой целлюлозы с целью удаления мелких волокон либо мелких волокон вместе с коротковолокнистой массой. Однако в данной работе было исследовано только влияние фракционирования на рыхлость березовой целлюлозы, в особенности для ее использования в среднем слое картона.

Известные технологии не обеспечивают полное использование всех фракций, получаемых фракционированием. Фракционирование никогда не бывает полностью завершенным, так как оно представляет собой статистический процесс. Например, использованием центробежной очистки можно разделить только половину длинноволокнистой массы на различные фракции. В результате получают фракцию, которая сама по себе пригодна для формирования требуемого волокнистого слоя. Однако задача использования остаточной целлюлозной массы остается нерешенной как в техническом, так и в экономическом аспекте бумажного производства.

Прочность на изгиб является наиболее важной характеристикой картона, в особенности картона, используемого для изготовления складных коробок. Ее можно улучшить путем увеличения жесткости при растяжении, т.е. модуля упругости, поверхностного и защитного слоев, обычно содержащих целлюлозу, или путем увеличения конструктивных размеров, в особенности среднего слоя. Увеличить жесткость при растяжении (т.е. модуль упругости) целлюлозы можно повышенным рафинированием, но при этом возрастает плотность расположения волокон, что в свою очередь сильно препятствует обезвоживанию среднего слоя и, как следствие, приводит к ухудшению качества картона, к пузырению и расслаиванию, т.е. к образованию в отдельных местах вздутий поверхностного слоя и отсоединению слоев.

В качестве сырья для изготовления картона среди прочих видов коротковолокнистой массы интерес представляет березовая целлюлоза благодаря тому, что она обладает довольно хорошей прочностью в комбинации с улучшенными оптическими свойствами по сравнению с хвойной целлюлозой. Однако в случае повышенного рафинирования березовой целлюлозы ухудшается способность к обезвоживанию волокнистой пульпы на сетке картоноделательной машины, что приводит к нарушению ее работы и расслоению картона, поскольку снижается пористость массы.

Таким образом, целью настоящего изобретения является устранение по меньшей мере части недостатков известных способов и создание нового способа изготовления многослойного волокнистого изделия, в особенности из коротковолокнистой массы.

Согласно настоящему изобретению, коротковолокнистую массу, т.е. фактически целлюлозу лиственной древесины, перед формованием бумажного полотна подвергают механическому разделению на фракции, при этом сначала отделяют от нее мелкие волокна. Предпочтительно, мелкие волокна отделяют с использованием сита, средний диаметр отверстий которого составляет приблизительно 0,2-1,5 мм. После этого раздельно извлекают мелкие волокна и остаток на сите после просеивания с формированием двух различных фракций волокнистого материала, которые могут быть включены в состав различных слоев многослойных изделий. В данном случае наиболее предпочтительно использовать остаток после просеивания, т.е. «длинноволокнистую фракцию», в слое, который должен иметь высокий предел прочности на разрыв. Выявлено, что путем удаления мелких волокон из фракции, которая главным образом формирует поверхностный слой, можно повысить степень рафинирования целлюлозы без значительного ухудшения способности к обезвоживанию или пористости.

В особенности, предлагается способ согласно настоящему изобретению, отличительные признаки которого изложены в п.1 формулы.

Благодаря использованию настоящего изобретения получают существенные преимущества. Существенно улучшаются предел прочности на разрыв и жесткость при растяжении длинноволокнистой массы, получаемой фракционированием, т.е. просеиванием через сито, указанные характеристики становятся значительно лучше по сравнению с характеристиками исходной целлюлозной массы при соответствующей способности к обезвоживанию и пористости.

Благодаря управляемому удалению мелких волокон (или до, или после рафинирования) можно в процессе перемалывания улучшать модуль эластичности коротковолокнистой массы, например березовой целлюлозы, при этом сильно не ухудшая пористость. Выделенные фракционированием мелкие волокна используют, например в среднем слое трехслойного картона, такого как картон для изготовления складных коробок, благодаря чему можно повысить внутреннюю прочность и установку положения. В то же время улучшаются жесткость и пористость поверхностного слоя, не содержащего мелких волокон. При повышенном содержании мелких волокон увеличивается сила внутренних связей среднего слоя, например в случае, когда мелкие волокна используют для частичной замены бумажного брака, обычно используемого в среднем слое.

Следовательно, существует возможность уменьшить рафинирование и/или долю используемого бумажного брака с улучшением рыхлости структуры.

Однако можно изготавливать, например бумажные салфетки и т.п., в которых длинноволокнистая фракция находится во внутренних слоях многослойного изделия, в то время как фракция, содержащая мелкие волокна, образует его поверхностные слои.

Выявлено, что при добавлении в средний слой многослойного изделия фракции, содержащей экстрактивные вещества и мелкие частицы, бумага менее подвержена пожелтению. В то же время, чем меньше содержание экстрактивных веществ в поверхностном слое, тем более чистым получается изделие.

Так как для разделения фракций используют сито, консистенция мелких волокон настолько высока, что не требуется отдельный этап обезвоживания, вместо этого полученную после просеивания фракцию из мелких волокон улавливают и используют как она есть, т.е. в форме водно-волокнистой суспензии.

Ниже приведено подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

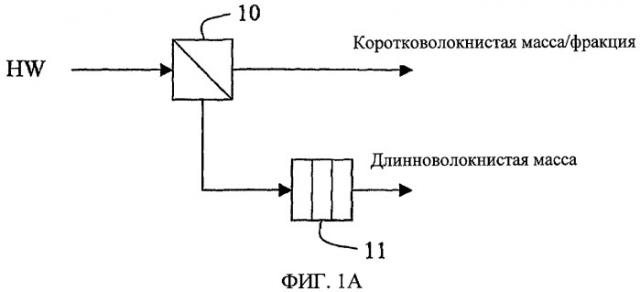

на фиг.1А приведена схема обработки коротковолокнистой массы согласно настоящему изобретению;

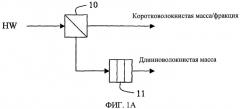

на фиг.1B приведена схема обработки целлюлозной массы в ситуации, когда извлекаемые мелкие волокна имеют низкую консистенцию;

на фиг.1С приведена схема рафинирования целлюлозной массы без фракционирования;

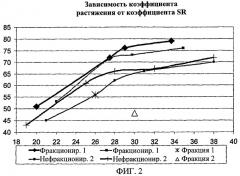

на фиг.2 показан график зависимости коэффициента растяжения от коэффициента SR;

на фиг.3 показан график зависимости жесткости при растяжении от коэффициента SR;

на фиг.4 показан график зависимости жесткости при растяжении от пористости (Гарли) (Gurley);

на фиг.5 показан график зависимости коэффициента SR от коэффициента SEC;

на фиг.6 показан график, иллюстрирующий зависимость рыхлости среднего слоя многослойного листа от состава этого слоя;

на фиг.7 показан график, иллюстрирующий зависимость силы внутренних связей многослойного листа от различного состава слоя; и

на фиг.8 показан график зависимости силы внутренних связей целлюлозной массы различного состава от рыхлости.

Согласно настоящему изобретению, для повышения качества березовой целлюлозы ее фракционируют, в частности с использованием сита.

Как видно из фиг.1А, для удаления мелких волокон березовую целлюлозу фракционируют с использованием сита на этапе 10. В результате обеспечивается возможность увеличить рафинирование остаточной целлюлозной массы на этапе 11, не ухудшая существенно ни ее способности к обезвоживанию, ни пористости. Таким образом, длинноволокнистая фракция и мелкие волокна могут быть использованы наилучшим образом для улучшения механических свойств различных слоев картона, используемого для изготовления складных коробок. Произведенные мелкие волокна могут быть использованы в среднем слое в качестве «клеящего вещества» для придания структуре большей прочности. В этом случае нет необходимости в повышенном рафинировании волокон данного слоя. Вместо этого, волокнистая сетка остается более рыхлой, и, кроме того, улучшается прочность на изгиб структуры всего слоя.

Таким образом, согласно настоящему изобретению, благодаря отделению друг от друга коротковолокнистой фракции или фракции, содержащей мелкие волокна, от длинноволокнистой фракции и, при необходимости, раздельной обработке фракций перед их включением в состав различных слоев одного и того же изделия обеспечивается возможность целиком использовать в производстве исходную целлюлозную массу. При необходимости для этого указанные фракции по отдельности перерабатывают перед их использованием в различных слоях указанного многослойного изделия. При необходимости часть одной фракции или обеих фракций может быть использована в производстве другого изделия, тем не менее, наиболее целесообразно использовать исходную целлюлозную массу целиком для изготовления одного и того же изделия.

Предпочтительно, используемая в настоящем изобретении коротковолокнистая масса представляет собой обработанную щелочной варкой целлюлозу лиственной древесины следующих пород деревьев: березы, тополя, эвкалипта или акации, или смеси по меньшей мере двух указанных пород деревьев.

Для изготовления изделий может быть целиком использована лиственная целлюлоза, при этом обычно процентное содержание предварительно обработанных химическим способом волокон лиственной древесины в целлюлозе, используемой для изготовления поверхностных слоев, составляет 50-100%. Кроме того, можно использовать смеси лиственной целлюлозы и хвойной целлюлозы. Наиболее предпочтительно, если максимальное содержание хвойной целлюлозы в общей массе целлюлозы составляет 50%. Длина волокон лиственной древесины обычно составляет третью часть длины волокон хвойной древесины. Таким образом, можно производить мелкие волокна из лиственной древесины с уменьшенным рафинированием.

Благодаря тому, что березовая целлюлоза по сравнению с целлюлозой других лиственных пород обладает хорошими механическими свойствами, она лучше подходит для изготовления того слоя многослойного картона, который обеспечивает прочность картона на изгиб. Предпочтительно, в трехслойном картоне такими слоями являются поверхностный слой и/или защитный слой. При увеличении прочности картона на изгиб можно также уменьшить его плотность.

В нефракционированной березовой целлюлозе процентное содержание мелких волокон, определенное по методу DDJ, приблизительно составляет 4-6,5%, т.е. обычно фракция просеивается через сито №200. Путем рафинирования волокон количество мелких волокон возрастает. Согласно настоящему изобретению, благодаря фракционированию можно повысить содержание мелких волокон во фракциях березовой целлюлозы до 8-9% при изготовлении картона, используемого для изготовления складных коробок, при использовании предпочтительных параметров фракционирования - до 11-12%. В прочих изделиях содержание фракций меняется в зависимости от изделия. Путем изменения параметров фракционирования и рафинирования можно изменять коэффициент разделения фракций.

Согласно настоящему изобретению, через сито проходит часть целлюлозы, содержащая волокна фракции, которые могут пройти через сито с отверстиями диаметром 0,2-1,5 мм, часть, составляющая по меньшей мере приблизительно 5%, предпочтительно приблизительно 5-30%, в особенности приблизительно 7-25% от веса волокнистого материала целлюлозы, выделенного просеиванием через сито и содержащего мелкие волокна, которые проходят через сито с отверстиями диаметром 0,2-1,5 мм. Предпочтительно, для производства картона, используемого для изготовления складных коробок, средний диаметр отверстий сита составляет приблизительно 1,0 мм или немного меньше, например, приблизительно 0,8 мм. Свободная от отверстий поверхность сита обычно составляет 20-80%, в частности приблизительно 25-75% общей площади.

Полученные после просеивания мелкие волокна улавливаются в форме водно-волокнистой суспензии. Для изготовления волокнистого изделия данная водно-волокнистая суспензия может быть смешана с другими компонентами волокнистой пульпы среднего слоя в том виде, в котором она находится, без дополнительного обезвоживания. Консистенция указанной водно-волокнистой суспензии составляет примерно 0,5-2%, в особенности приблизительно 0,8-1,5% от веса.

При фракционировании на этапе 20, например с использованием технологии центробежной очистки, как показано на фиг.1B, формируется суспензия из мелких волокон с консистенцией менее 0,1% от веса. В данном случае перед тем, как указанная фракция может быть смешана с прочими компонентами целлюлозы среднего слоя, должно быть выполнено обезвоживание 22, например механическим способом или испарением. На этапе 21 можно выполнить рафинирование длинноволокнистой фракции традиционным способом, но в случае, если доля подлежащих удалению мелких волокон недостаточно велика, для сохранения пористости рафинирование должно быть ограниченным. На фиг.1С приведена схема традиционного способа рафинирования фракции на этапе 31.

Кроме того, согласно настоящему изобретению, на этапе 10 просеивания улавливают фракцию с существенно сниженным содержанием мелких волокон, т.е. «длинноволокнистую фракцию», или остаток на сите. Фракцию с уменьшенным содержанием мелких волокон подвергают на этапе 11 рафинированию до получения заданной способности к обезвоживанию. Кроме того, фракцию с уменьшенным содержанием мелких волокон используют для изготовления волокнистых слоев, которые должны обладать высоким пределом прочности на разрыв. Следовательно, благодаря настоящему изобретению обеспечивается возможность использования обеих фракций, с повышенным и с уменьшенным содержанием мелких волокон.

Как показано на фиг.1А, для изготовления волокнистого слоя фракция с содержанием мелких волокон используется по существу в нерафинированном или слегка рафинированном виде. Обычно энергия, затрачиваемая на рафинирование массы, составляет приблизительно 0-30 кВт·час на тонну. Предпочтительно, фракция с содержанием мелких волокон смешивается с древесной массой, предпочтительно с дефибрированной древесной массой, рафинированной древесной массой или химикотермомеханической древесной массой, бумажным браком или их комбинацией, после чего полученную смесь используют для изготовления по меньшей мере одного волокнистого слоя многослойного изделия. Доля фракции с содержанием мелких волокон в указанной смеси составляет приблизительно 5-50%, предпочтительно приблизительно 10-30% от общего веса смеси.

Современные бумагоделательные и картоноделательные машины выдают бумажный брак в небольших количествах. В ситуациях, когда производится сравнительно небольшое количество бумажного брака, для соединения рыхлых слоев приходится использовать первичную целлюлозу, что является дорогим способом. Благодаря настоящему изобретению эта задача решена путем использования мелких волокон вместо бумажного брака или в соединении с бумажным браком. Получаемый указанным способом картон имеет настолько высокую прочность, что он способен выдерживать механическую деформацию как в процессе изготовления, так и в условиях эксплуатации.

Волокнистое изделие изготавливают с использованием различных фракций, предпочтительно картон, в особенности картон, используемый для изготовления складных коробок, содержащий по меньшей мере два наложенных один на другой волокнистых слоя.

Согласно предпочтительному варианту реализации, изготавливают трехслойное изделие, в состав среднего слоя которого включены мелкие волокна, причем указанный средний слой содержит от 30 до 75% общей массы волокнистого материала картона. Изделие может быть симметричным, таким образом, что оба его слоя - поверхностный и защитный - имеют одинаковую толщину, или поверхностный слой может быть, например в 1,1-3,0 раза толще защитного слоя.

Примером такого многослойного картона является изделие, содержащее:

- первый волокнистый слой, имеющий наружную и внутреннюю поверхности,

- второй волокнистый слой, расположенный на некотором расстоянии от первого слоя, содержащий наружную и внутреннюю поверхности, причем внутренняя поверхность второго слоя расположена на внутренней поверхности первого слоя, и

- третий волокнистый слой, который размещен между первым и вторым слоями,

причем многослойный картон может быть мелованный, немелованный, или иметь мелованное покрытие только наружной поверхности.

Субслои многослойного изделия скреплены друг с другом главным образом водородными связями. При необходимости соединение слоев можно усилить использованием общеизвестных клеящих веществ.

Плотность трехслойных изделий обычно находится в диапазоне 50-500 г/м2, причем плотность поверхностного и защитного слоев составляет приблизительно 20-200 г/м2, а плотность среднего слоя составляет 10-450 г/м2.

При производстве бумажных салфеток возможно изготовить изделия с мягкой и впитывающей структурой, содержащие средний слой, имеющий хороший предел прочности на разрыв и содержащий длинноволокнистую фракцию, и поверхностные слои, содержащие мелкие волокна.

Согласно еще одному предпочтительному варианту реализации изготавливают двухслойное изделие, в котором мелкие волокна включены в состав поверхностного слоя или защитного слоя. Содержащий мелкие волокна слой содержит приблизительно 50-80% всей волокнистой массы картона. Обычно плотность указанных изделий находится в диапазоне 50-400 г/м2, причем плотность поверхностного и защитного слоев составляет приблизительно 25-200 г/м2.

Очевидно, что для увеличения количества и модифицирования качественных характеристик фракции и к фракции, содержащей мелкие волокна, и к фракции остатка на сите, т.е. длинноволокнистой фракции, может быть примешана другая целлюлоза. Однако количество фракции с содержанием мелких волокон, полученное просеиванием, предпочтительно составляет по меньшей мере 50%, предпочтительно по меньшей мере 75%, предпочтительно 80-100% массы волокнистого материала в сухом состоянии. Соответственно, длинноволокнистая фракция после просеивания формирует основную часть или даже 80-100% массы волокнистого материала в сухом состоянии слоя, содержащего длинноволокнистую фракцию. Таким образом, благодаря предпочтительному варианту реализации можно получить изделие, изготовленное из исходного материала с использованием просеивания, обладающее улучшенными характеристиками по сравнению с аналогичным изделием, исходную целлюлозу которого только рафинировали.

Следующий пример приведен для описания настоящего изобретения, а не для его ограничения.

Пример

Изготовленное из березовой целлюлозы сырье «KSK Birch» производства компании «Оу Metsä-Botnia Ab, Kaskinen Mills» фракционировали с использованием сита с отверстиями диаметром 0,8 мм.

Фракционирование:

| Сито: | RADISCREEN 1000D® |

| Диаметр отверстий: | ⌀ 0,8 мм |

| Доля длинноволокнистой массы (Rm): | 85% |

| Консистенция исходной целлюлозной массы: | 3,1% |

| Консистенция длинноволокнистой фракции: | 4,6% |

| Консистенция коротковолокнистой фракции: | 1,1% |

| Температура: | 20°С |

«Длинноволокнистую фракцию» рафинировали дисковым рафинером на четырех уровнях удельного энергопотребления (43, 56, 68 и 87 кВт·час на тонну). Были проведены анализ образцов и испытание бумажных листов.

На фиг.1А приведена схема фракционирования и рафинирования, а на фиг.1С приведена схема рафинирования нефракционированной целлюлозной массы.

Следует отметить, что коэффициент SR (21->19, мелкие волокна 30) нерафинированной целлюлозной массы существенно изменяется при фракционировании, это показывает, что существенно изменилось расположение волокон. Предел прочности на разрыв (при постоянном значении коэффициента SR) фракционированной длинноволокнистой фракции приблизительно на 6% выше, чем исходной целлюлозы (небеленная целлюлоза по отношению к бирюзовой). На фиг.2 показан график функции зависимости коэффициента растяжения от коэффициента SR.

Аналогичным образом, при использовании длинноволокнистой фракции приблизительно на 5% улучшена жесткость при растяжении при постоянном значении коэффициента SR (30) по сравнению с обычной нефракционированной березовой целлюлозой (небеленная целлюлоза по отношению к бирюзовой). На фиг.3 показан график функции зависимости жесткости при растяжении от коэффициента SR.

При использовании длинноволокнистой фракции предел прочности на разрыв увеличивается приблизительно на 4% при постоянном коэффициенте Гарли (50s) (Garley) по сравнению с исходной нефракционированной березовой целлюлозой. На фиг.4 показан график функции зависимости жесткости при растяжении от пористости (Gurley).

Затрачиваемая на рафинирование энергия при постоянном значении коэффициента SR (30) увеличилась приблизительно на 12% при использовании фракционированной волокнистой массы (55 кВт·час на тонну ->62 кВт·час на тонну).

На фиг.5 показан график функции зависимости коэффициента SR от коэффициента SEC;

С использованием фракционирования можно немного уменьшить количество мелких волокон «длинноволокнистой» фракции по сравнению с исходной целлюлозой KSK Birch. Кроме того, регулированием параметров фракционирования можно дополнительно уменьшить количество мелких волокон.

Как показали результаты испытаний многослойных листов, можно увеличить рыхлость среднего слоя благодаря использованию полученных фракционированием мелких волокон вместо использования рафинированного бумажного брака. На фиг.6 показан график, иллюстрирующий зависимость рыхлости среднего слоя многослойного листа от состава этого слоя.

При повышенном содержании мелких волокон немного увеличивается сила внутренних связей, например в случае, когда используют мелкие волокна вместо части бумажного брака. На фиг.7 показан график, иллюстрирующий зависимость силы внутренних связей многослойного листа от различного состава слоя. Такая замена может быть использована при рафинировании древесной массы, используемой в среднем слое, путем увеличения ее коэффициента CSF, кроме того, повышается рыхлость массы.

При полном замещении бумажного брака полученными фракционированием мелкими волокнами (зеленый график x, целлюлоза ВСТМР 85, бумажный брак 0/мелкие волокна 15) можно увеличить рыхлость смеси с сохранением силы внутренних связей на прежнем уровне. На фиг.8 показан график функции зависимости силы внутренних связей целлюлозной массы различного состава от рыхлости.

1. Способ изготовления многослойного волокнистого изделия, содержащего по меньшей мере два наложенных один на другой слоя, имеющих разную волокнистую структуру, и изготовленного по меньшей мере с частичным использованием коротковолокнистой целлюлозы, согласно которомудля формирования по меньшей мере двух фракций волокнистого материала, содержащих волокна, имеющие различный состав, просеивают коротковолокнистую массу, отделяя мелкие волокна таких размеров, которые проходят сквозь сито с отверстиями диаметром приблизительно 0,2-1,5 мм, аполученные фракции улавливают и включают в состав различных слоев волокнистого изделия.

2. Способ по п.1, в котором с использованием сита от целлюлозы отделяют приблизительно 5-30% волокнистого материала, содержащего мелкие волокна, которые проходят сквозь сито с отверстиями, диаметр которых составляет 0,2-1,5 мм.

3. Способ по п.1 или 2, в котором с использованием сита с отверстиями, диаметр которых составляет приблизительно 1,0 мм, отделяют от целлюлозы по меньшей мере приблизительно 7%, наиболее предпочтительно приблизительно 5-30% волокнистого материала.

4. Способ по любому из пп.1 и 2, в котором мелкие волокна, полученные просеиванием через сито, извлекают в форме водно-волокнистой суспензии.

5. Способ по п.4, в котором при изготовлении волокнистого изделия водно-волокнистую суспензию используют как она есть, без отдельного обезвоживания.

6. Способ по п.5, в котором фракцию из мелких волокон, полученную просеиванием, извлекают в форме водно-волокнистой суспензии, консистенция которой составляет приблизительно 0,5-2%, в особенности приблизительно 0,8-1,5%.

7. Способ по любому из пп.1 и 2 или 5 и 6, в котором фракцию из мелких волокон смешивают с древесной массой, с производственным бумажным браком и/или их комбинацией, после чего полученную смесь используют для изготовления по меньшей мере одного волокнистого слоя многослойного изделия.

8. Способ по п.7, в котором доля фракции из мелких волокон составляет в смеси приблизительно 5-50%, предпочтительно приблизительно 10-40% от общего веса смеси.

9. Способ по любому из пп.1 и 2, 5 и 6 или 8, в котором для изготовления волокнистого слоя фракцию из мелких волокон используют, по существу, в нерафинированном виде.

10. Способ по любому из пп.1 и 2, 5 и 6 или 8, в котором на этапе просеивания через сито получают фракцию с существенно уменьшенным содержанием мелких волокон.

11. Способ по п.10, в котором фракцию с уменьшенным содержанием мелких волокон рафинируют до получения заданных способности к водоотведению и пористости.

12. Способ по п.11, в котором фракцию с уменьшенным содержанием мелких волокон используют для изготовления волокнистого слоя, который должен иметь высокий предел прочности на разрыв.

13. Способ по любому из пп.1 и 2, 5 и 6, 8 или 11 и 12, в котором изготавливают трехслойное изделие, причем фракцию, содержащую мелкие волокна, включают в состав среднего слоя изделия.

14. Способ по любому из пп.1 и 2, 5 и 6, 8 или 11 и 12, в котором изготавливают двухслойное изделие, причем фракцию, содержащую мелкие волокна, включают в состав поверхностного слоя или защитного слоя изделия.

15. Способ по любому из пп.1 и 2, 5 и 6, 8 или 11 и 12, в котором коротковолокнистая масса представляет собой обработанную щелочной варкой целлюлозу лиственной древесины.

16. Способ по любому из пп.1 и 2, 5 и 6, 8 или 11 и 12, в котором коротковолокнистую массу изготавливают из древесины следующих пород деревьев: березы, тополя, эвкалипта, акации или смеси указанных пород деревьев.

17. Способ по п.16, в котором изготавливают волокнистое изделие, волокна которого состоят на 50-100% из коротковолокнистой массы.

18. Способ по п.17, в котором изготавливают волокнистое изделие, исходные волокна которого на 100% состоят из коротковолокнистой массы.

19. Способ по любому из пп.1 и 2, 5 и 6, 8, 11 и 12 или 17 и 18, в котором изготавливают волокнистое изделие, волокнистый материал которого на 1-50%, предпочтительно около 10-45% состоит из волокон хвойной древесины.