Способ управления положением направляющих аппаратов компрессора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к области управления работой газотурбинных двигателей и может быть использовано для управления авиационными газотурбинными двигателями (ГТД). Измеряют давление воздуха на выходе из компрессора, по значениям температуры воздуха на входе в двигатель и частоты вращения ротора компрессора управляющий сигнал приведенной частоты вращения ротора компрессора, причем дополнительно формируют заданное значение отношения степени сжатия к приведенному расходу воздуха компрессора, зависящее от температуры воздуха на входе в двигатель, которые суммируют и подают управляющий сигнал на второй вход элемента сравнения, на первый вход которого подают сигнал текущего значения отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха, формируют сигнал разности программного и текущего значений отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха, и полученный управляющий сигнал подают на исполнительный механизм привода управления направляющими аппаратами компрессора. Такой способ позволит обеспечить максимальное значение коэффициента полезного действия компрессора и его запасов газодинамической устойчивости. 1 ил.

Реферат

Изобретение относится к области управления работой газотурбинных двигателей и может быть использовано для управления авиационными газотурбинными двигателями (ГТД).

В настоящее время авиационные ГТД, особенно маневренных самолетов, работают практически постоянно на переменных режимах при действии различных внутренних и внешних возмущений, кроме того, для обеспечения высоких тяговых характеристик и минимизации удельного расхода топлива требуется поддержание заданной рабочей линии на характеристиках компрессоров.

Положение направляющих аппаратов компрессоров, используемых в таких ГТД, регулируется различным образом.

Так, например, известен способ автоматического регулирования ГТД, заключающийся в изменении угла установки направляющих аппаратов компрессора в зависимости от температуры торможения потока на входе в ГТД и оборотов компрессора, причем дополнительно с помощью датчиков пульсаций отслеживают пульсации полного давления, рассчитывают спектральную плотность мощности в рабочем диапазоне частот, сравнивают их мощность на характерных частотах с эталоном и в зависимости от результатов сравнения регулируют углы установки направляющих аппаратов компрессора (см. опубликованную заявку РФ №97107079, кл. F02C 9/28, 1997 г.).

Данный способ учитывает только изменение температуры воздушного потока на входе в ГТД и его пульсации, что не позволяет осуществлять эффективное регулирование ГТД на изменяющихся режимах работы.

Известен способ управления ГТД, при котором измеряют температуру и давление воздуха на входе в двигатель, давление в двигателе и частоту вращения ротора двигателя соответствующими датчиками температуры, давления и частоты вращения и осуществляют управление двигателем в соответствии с алгоритмом, использующим сигналы датчиков параметров воздуха на входе для формирования заданных значений регулируемых параметров системы автоматического управления, причем при отказе какого-либо одного из датчиков параметров воздуха на входе в двигатель проводят "виртуальное" измерение сигнала отказавшего датчика, для чего предварительно формируют функциональную зависимость между давлением в двигателе и частотой вращения в приведенных координатах, а для приведения используют соотношения: для приведения давления соотношение Pпр=1,033P/P1, где Рпр - приведенное значение давления двигателя, Р - давление в двигателе, P1 - давление воздуха, и для приведения частоты вращения - соотношение , где nпр - приведенное значение частоты вращения, n - частота вращения, Твх - температура воздуха на входе, и при "виртуальном" измерении сигнала отказавшего датчика сначала определяют приведенное значение одного из этих параметров по сигналу работающего датчика параметра воздуха на входе в двигатель, определяют соответствующее ему значение другого приведенного параметра по функциональной зависимости и вводят его значение в другое соотношение для приведения, а затем вычисляют по нему значение сигнала отказавшего датчика и вычисленное значение вводят в систему автоматического управления для формирования заданных значений регулируемых параметров, при этом для ГТД с переменной геометрией проточной части за счет изменения направляющих аппаратов компрессора, функциональную зависимость в приведенных координатах формируют при различных положениях регулирующих органов в виде семейства кривых или аналитической зависимости, а при "виртуальном" измерения сигнала отказавшего датчика дополнительно замеряют текущее положение регулирующего органа и определяют "виртуальное" измерение сигнала отказавшего датчика (см. опубликованную заявку №2006114247, кл. F02C 9/28, 2006 г.).

Данный способ характеризуется значительной инерционностью и невысокой точностью.

Известен способ управления ГТД, содержащий устройство регулирования подачи топлива в основную камеру сгорания, замкнутое с газотурбинным двигателем по частоте вращения ротора через датчик частоты вращения. Устройство регулирования подачи топлива выполнено в виде электронного регулятора, вход которого соединен с датчиком частоты вращения, а выход - с одним из входов выходного устройства, которое соединено с исполнительным механизмом насоса-регулятора.

Устройство также имеет также контур регулирования геометрии проточной части двигателя, включающий в себя регулятор направляющих аппаратов компрессора с элементом управления (например, гидроцилиндром) положением направляющих аппаратов. Регулятор замкнут с двигателем через датчик частоты вращения. Элемент управления положением направляющих аппаратов компрессора дополнительно соединен с датчиком положения направляющих аппаратов, выход которого соединен с блоком коррекции расхода топлива в основную камеру сгорания, выход блока соединен со вторым входом выходного устройства системы регулирования топливопитания основной камеры сгорания.

В процессе работы системы рычагом управления двигателя через контур топливопитания основной камеры сгорания выводят двигатель на рабочий режим, при котором совместно работают контуры регулирования топливопитания и управления положением направляющих аппаратов компрессора.

Сигнал, пропорциональный частоте вращения ротора двигателя, через датчик частоты вращения одновременно поступает на электронный регулятор контура управления топливопитанием и на контур управления направляющими аппаратами компрессора. В электронном регуляторе данный сигнал сравнивается с заданным значением частоты вращения ротора. В зависимости от результатов сравнения электронный регулятор через выходное устройство выдает команду на исполнительный механизм насоса-регулятора, который соответствующим образом воздействует на дозирующий элемент насоса-регулятора.

Одновременно регулятор направляющих аппаратов также получает на вход сигнал, пропорциональный частоте вращения ротора двигателя, по которому в соответствии с заданной программой через элемент управления устанавливают новое положение направляющих аппаратов компрессора, которое соответствует заданному режиму работы двигателя.

В процессе работы двигателя в результате внешних возмущений возможно отклонение направляющих аппаратов компрессора от заданного положения, которое определяется датчиком положения. Соответствующий сигнал с датчика положения подается на блок коррекции расхода топлива, который выдает сигнал коррекции в контур топливопитания, изменяя тем самым режим подачи топлива в основную камеру сгорания, компенсируя возмущающее воздействие отклонения положения направляющих аппаратов на частоту вращения ротора двигателя (см. патент РФ №2007599, кл. F02С 7/26, 1994 г.).

В результате анализа известной системы управления ГТД необходимо отметить, что в ней положение направляющих аппаратов определяется только частотой вращения ротора, что не обеспечивает при действии возмущений заданного положения рабочей линии на напорной ветке характеристики компрессора и тем самым не позволяет сохранить максимальное значение коэффициента полезного действия компрессора и его запасов газодинамической устойчивости.

Известен способ автоматического регулирования ГТД летательного аппарата, заключающийся в изменении угла установки направляющих аппаратов компрессора в зависимости от температуры торможения потока на входе в ГТД и физических оборотов компрессора, причем дополнительно измеряют на входе ГТД пульсации полного или статического давления, рассчитывают спектральную плотность мощности в рабочем диапазоне частот, сравнивают их мощность на характерных частотах с эталоном на границе газодинамической устойчивости и подают управляющие сигналы в систему автоматического регулирования ГТД для изменения углов установки направляющих аппаратов компрессора (см. патент РФ №2118681, кл. F02C 9/28, 1998 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что он по своей сути предназначен для регулирования углов установки направляющих аппаратов компрессора, однако он только защищает компрессор от помпажа и не позволяет обеспечить заданное положение рабочей линии, так как эталонные частоты характеризуют только границу газодинамической устойчивости и не определяют заданное положение линии рабочих режимов, кроме того, сами эталонные частоты для различных полетных условий и конкретного двигателя и его режима работы различны и для их определения требуется проведение большого количества испытаний, что в условиях серийного производства двигателей экономически неприемлемо.

Задачей настоящего изобретения является разработка способа управления положением направляющих аппаратов компрессора ГТД, обеспечивающего заданное положение рабочей линии на напорных ветках характеристики компрессора и тем самым сохранение максимального значения коэффициента полезного действия компрессора и его запасов газодинамической устойчивости за счет поддержания заданного отношения степени сжатия к приведенному расходу воздуха. Данный параметр однозначно определяет положение точки рабочего режима на напорной характеристике компрессора.

Поставленная задача обеспечивается тем, что в способе управления положением направляющих аппаратов компрессора газотурбинного двигателя, согласно которому в процессе работы двигателя измеряют параметры потока воздуха, поступающего в компрессор, а именно температуру и давление воздуха на входе, положение входных направляющих аппаратов αВНА, а также частоту вращения ротора компрессора n и отслеживают положение направляющих аппаратов компрессора, сравнивают его с программным значением, по результатам сравнения формируют управляющий сигнал, который подают на исполнительный механизм привода управления направляющими аппаратами компрессора, новым является то, что дополнительно измеряют давление воздуха на выходе из компрессора по значениям измеренных параметров: (, , αВНА, n, ), формируют параметры приведенного расхода воздуха Gпр и степени сжатия πк, а также их отношение (πк/Gпр). Кроме того, по значениям температуры воздуха на входе в двигатель и частоты вращения ротора компрессора формируют управляющий сигнал приведенной частоты вращения ротора компрессора, причем дополнительно формируют заданное значение (πк/Gпр)0 2, зависящее от приведенной частоты вращения ротора компрессора, а также заданное значение (πк/Gпр)0 1, зависящее от температуры воздуха на входе в двигатель, которые суммируют, и подают управляющий сигнал на второй вход элемента сравнения, на первый вход которого подают сигнал отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха, формируют сигнал разности Δ(πк/Gпр) программного и текущего значений (πк/Gпр), и полученный управляющий сигнал подают на исполнительный механизм привода управления направляющими аппаратами компрессора.

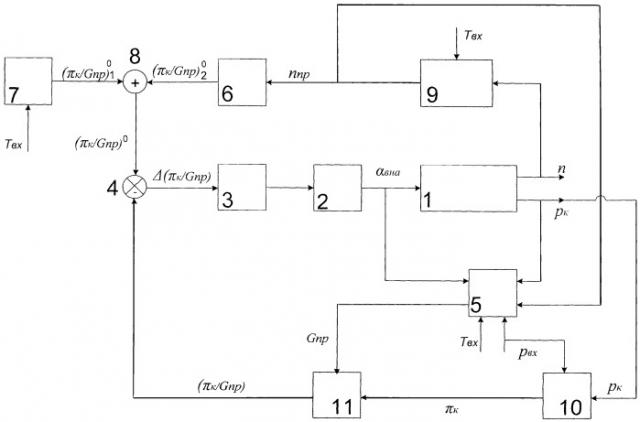

Сущность изобретения поясняется графическими материалами, на которых представлена схема системы управления, реализующей заявленный способ.

Система управления положением направляющих аппаратов 1 компрессора ГТД содержит привод 2 управления положением направляющих аппаратов. Исполнительный механизм привода 2 связан с выходом регулятора 3, вход которого связан с выходом элемента сравнения 4.

Устройство оснащено блоком 5 вычисления приведенного расхода воздуха. Первый вход блока 5 имеет возможность соединения с датчиком положения направляющих аппаратов компрессора (данный датчик, как и иные датчики, упомянутые в описании, на схеме не показан).

Второй вход блока 5 имеет возможность соединения с датчиком температуры воздуха на входе в ГТД.

Третий вход блока 5 имеет возможность соединения с датчиком давления воздуха на входе в двигатель.

Устройство также содержит первый 6 и второй 7 программные блоки управления расходом воздуха. Выходы данных блоков связаны с первым и вторым входами сумматора 8, выход которого связан со вторым входом элемента сравнения 4.

Вход блока 7 имеет возможность связи с датчиком температуры воздуха на входе в ГТД, а вход блока 6 связан с выходом блока 9 вычисления приведенной частоты вращения ротора компрессора, выход которого также связан с четвертым входом блока 5, а первый вход блока 9 имеет возможность соединения с датчиком частоты вращения ротора компрессора.

Пятый вход блока 5 имеет возможность соединения с датчиком давления воздуха на выходе из компрессора.

Второй вход блока 9 имеет возможность соединения с датчиком температуры воздуха на входе в ГТД.

Устройство оснащено первым (10) и вторым (11) делителями. Выход делителя 11 связан с первым входом элемента сравнения 4. Первый вход делителя 10 связан с датчиком давления воздуха на выходе из компрессора, а второй - с датчиком давления воздуха на входе в двигатель. Выход делителя 10 связан с первым входом делителя 11, со вторым входом которого связан выход блока 5.

Все используемые в системе блоки и элементы являются известными и реализуют присущие им функции, их конкретное выполнение не является предметом патентной охраны и поэтому в материалах заявки указываются их выполняемые функции, а конкретное выполнение не раскрыто.

Способ управления положением направляющих аппаратов компрессора ГТД осуществляется следующим образом.

В процессе работы ГТД и функционирования системы управления положение направляющих аппаратов 1 регулируется приводом 2 и отслеживается датчиком положения направляющих аппаратов.

Показания датчика температуры воздуха на входе в ГТД (Твх) поступают на входы блоков 5, 7, 9. Значение частоты вращения ротора компрессора (n) поступает с датчика на вход блока 9. Измеренное значение давления воздуха на входе (Рвх) с датчика давления воздуха на входе в двигатель поступает на один из входов блока 5. Значение положения направляющих аппаратов компрессора (αвна) с датчика поступает на один из входов блока 5. Значение давления воздуха на выходе из компрессора (Рк) поступает на один из входов блока 5 и на первый вход делителя 10.

В блоке 9 поступившие сигналы (Твх) и (n) обрабатываются по зависимости: .

Сформированный в блоке 9 управляющий сигнал приведенной частоты вращения ротора компрессора (nпр) поступает на один из входов блока 5 и на вход блока 6, в котором по наперед заданной функциональной зависимости вычисляется второе слагаемое Данная функциональная зависимость может быть реализована, например, в табличной форме в памяти цифрового процессора устройства управления положением направляющих аппаратов компрессора газотурбинного двигателя или в виде нелинейного кулачка при реализации данного устройства в гидромеханическом исполнении.

Параллельно, в блоке 7 по наперед заданной функциональной зависимости вычисляется первое слагаемое . Данная функциональная зависимость может быть реализована, например, в табличной форме в памяти цифрового процессора устройства управления положением направляющих аппаратов компрессора газотурбинного двигателя или в виде нелинейного кулачка при реализации данного устройства в гидромеханическом исполнении.

Выходные сигналы с блока 7 и с блока 6 поступают на входы сумматора 8, в котором суммируются для получения программного (заданного) значения . Данный блок может быть реализован в виде одного из широко известных устройств сложения сигналов как в гидравлическом, так и электронном исполнении.

С блока 8 полученный управляющий сигнал, характеризующий заданное значение отношения степени сжатия к приведенному расходу воздуха (πк/Gпр)0 и соответствующий линии рабочих режимов, поступает на второй вход элемента сравнения 4, на первый вход которого поступает с выхода блока 11 сигнал (πк/Gпр), соответствующий текущему значению отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха.

Блок 5 может быть конструктивно реализован в виде цифрового процессора. Обработка поступающих в него сигналов (pвх, nпр, Pк, αвна, Твх) осуществляется по зависимости Gпр=f(nпр, Рвх, Рк, Твх, αвна). Данная функциональная зависимость заранее вычислена по широко известным алгоритмам, применяемым при расчете характеристик осевых компрессоров, она может быть реализована в виде таблицы или в виде регрессионной зависимости

где K, а, α - заранее выбранные коэффициенты.

Выходной сигнал (Gпр) с блока 5 поступает на второй вход делителя 11, на первый вход которого поступает сигнал (πк), полученный в результате деления поступающих на входы делителя 10 сигналов Рвх и Рк. В блоке 10 формируется значение степени сжатия воздуха в компрессоре: πк=Рк/Рвх, а в блоке 11 формируется отношение степени сжатия воздуха в компрессоре к приведенному расходу воздуха (πк/Gпр) за счет деления сигнала πк, поступающего с выхода блока 10, на сигнал Gпр, поступающий с выхода блока. Отношение (πк/Gпр) однозначно определяет запасы газодинамической устойчивости и выбранный уровень адиабатического КПД компрессора. Делители 10 и 11 могут быть выполнены, например, в виде цифрового процессора, реализующего арифметическую операцию деления.

В элементе сравнения 4 формируется сигнал ошибки Δ(πк/Gпр) (разности) между заданным программным значением (πк/Gпр)0 и текущим значением (πк/Gпр). Данный блок может быть реализован в виде одного из широко известных устройств вычитания сигналов (сумматор с инвертором одного из сигналов) как в гидравлическом, так и электронном исполнении, в данном контуре управления обеспечивается равенство Δ(πк/Gпр)=0 и тем самым достигается соответствие между текущим и заданным значениями (πк/Gпр).

С выхода элемента сравнения 4 управляющий сигнал поступает на вход регулятора 3, где для обеспечения необходимых динамических характеристик устройства управления положением направляющих аппаратов компрессора газотурбинного двигателя реализована заданная передаточная функция, например ПИД регулятор (пропорционально-интегральный-диференциальный) с наперед выбранными коэффициентами.

С регулятора 3 управляющий сигнал подается на исполнительный механизм привода 2, который в соответствии с полученным сигналом управляет положением направляющих аппаратов 1 компрессора, так чтобы ошибка Δ(πк/Gпр) стремилась к нулю.

Использование данного устройства позволяет обеспечить заданное положение рабочей линии на напорных ветках характеристики компрессора и тем самым сохранение максимального значения коэффициента полезного действия компрессора и его запасов газодинамической устойчивости.

Способ управления положением направляющих аппаратов компрессора газотурбинного двигателя, согласно которому в процессе работы двигателя измеряют параметры потока воздуха, поступающего в компрессор, а именно температуру и давление воздуха на входе, а также частоту вращения ротора компрессора и отслеживают положение направляющих аппаратов компрессора, сравнивают его с программным значением, по результатам сравнения формируют управляющий сигнал, который подают на исполнительный механизм привода управления направляющими аппаратами компрессора, отличающийся тем, что дополнительно измеряют давление воздуха на выходе из компрессора, по значениям температуры воздуха на входе в двигатель и частоты вращения ротора компрессора формируют управляющий сигнал приведенной частоты вращения ротора компрессора, причем дополнительно формируют заданное значение отношение степени сжатия к приведенному расходу воздуха компрессора и заданное значение отношения степени сжатия к приведенному расходу воздуха компрессора, зависящее от температуры воздуха на входе в двигатель, которые суммируют и подают управляющий сигнал на второй вход элемента сравнения, на первый вход которого подают сигнал текущего значения отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха, формируют сигнал разности программного и текущего значений отношения степени сжатия воздуха в компрессоре к приведенному расходу воздуха и полученный управляющий сигнал подают на исполнительный механизм привода управления направляющими аппаратами компрессора.