Виброизолирующая опора

Иллюстрации

Показать всеИзобретение относится к машино- и приборостроению для упругой установки различных типов подшипников на опорах. Виброизолирующая опора снабжена, по меньшей мере, одним упругим элементом (1), который изготовлен в виде одной или нескольких деталей из нетканого пористого проволочного материала с неупорядоченной структурой. Толщина упругого элемента (1) в направлении прикладываемого к нему силового воздействия равна, по меньшей мере, пяти величинам его упругой податливости, получаемой при приложении к нему данного силового воздействия. Упругий элемент (1) выполнен с возможностью установки его между торцом одного из колец (2) подшипника качения (3) и крепежным элементом (А;7), или в кольцевой зазор между поверхностью одного из колец (2) и внутренней или наружной поверхностью сопрягаемой с ним детали (4). Ширина упругого элемента (1), устанавливаемого в кольцевой зазор, выполнена соразмерной ширине подшипника (3). При этом для выполнения посадки с зазором между упругим элементом (1) и кольцом (2) ширина должна быть равной или меньшей ширине кольца (2), а при выполнении посадки с натягом ширина упругого элемента (1) должна быть больше ширины кольца (2). Причем крепежный элемент (А) выполнен с возможностью воздействовать на упругий элемент (1) с усилием, превышающим величину его упругого противодействия. Упругий элемент (1) или его деталь могут быть выполнены в виде тела вращения с осевым отверстием, или ленты, или диска. Упругий элемент (1) может быть выполнен в виде тела вращения с осевым отверстием, изготовленного из отрезков двух проволочных спиралей разного диаметра. Опора может быть снабжена двумя, тремя и шестью упругими элементами (1). Технический результат: расширение эксплуатационных возможностей виброизолирующей опоры, используемой для упругой установки подшипника. 9 з.п. ф-лы, 26 ил.

Реферат

Изобретение относится к машино- и приборостроению для упругой установки различных типов подшипников на опорах. Оно может быть использовано, например, в авиационных и ракетных двигателях, турбомашинах различного назначения, трансмиссиях транспортных средств, в приборах и оптических системах с высокими требованиями к кинематической точности подшипниковой опоры.

Известна по АС №89414, F16С 35/06, от 17.02.1950 виброизолирующая опора, содержащая вал, подшипник и упругий элемент.

Недостатком виброизолирующей опоры является то, что:

- она имеет небольшую долговечность;

- из-за сложной конструкции она имеет большой габарит в радиальном направлении.

Известна также по патенту РФ №2130135, F16С 27/04 от 14.07.97, опубл. в БИ №13 от 10.05.99, виброизолирующая опора, содержащая вал, подшипник качения, установленный в опорной детали, и упругий элемент.

Недостатком этой опоры является то, что:

- ширина прокладки из пластичного материала выполнена меньше ширины подшипника. В результате из-за небольшого зазора между наружной поверхностью кольца подшипника и внутренней поверхностью опорной детали, например, выполненной в виде корпуса (обработка посадочных мест под подшипники выполнена по допускам 6-7 квалитетов), она не обеспечит снижение вибраций в тангенциальном направлении;

- ее конструкция выполнена сложной.

Кроме того, известна по АС №838131, F16С 35/06 от 29.10.79, опубл. в БИ №22 от 15.06.81, виброизолирующая опора, содержащая вал, подшипник качения, установленный в опорной детали, и упругий элемент.

Недостатками виброизолирующей опоры являются небольшая долговечность, ее сложная конструкция, необходимость выполнения паза в подшипнике качения,.

Известная по АС №1795171, F16С 27/04, опубл. в БИ №6 от 15.02.90, виброизолирующая опора, содержит вал, подшипник качения, установленный в опорной детали, и упругий элемент.

Недостатком виброизолирующей опоры является то, что:

- она имеет сложную конструкцию;

- она неудобна в обслуживании из-за необходимости при замене подшипника изготавливать новый упругий элемент;

- она имеет небольшую величину пористости упругого элемента, ограничивающую объем смазки, подводимой к деталям подшипника качения;

- радиальное биение зависит как от точности изготовления ее сопрягаемых деталей, так и от класса точности самого подшипника. Обработка посадочных мест под подшипники должна вестись по допускам 6-7 квалитетов, даже при использовании подшипников нормальной степени точности. Обычным считаются допуски в несколько микрометров, что является недостижимым для большей части универсального станочного парка. Но даже при выполнении этих требований радиальное биение вала подшипникового узла составляет 100-200 мкм (для 6-0 класса точности подшипника).

Данная виброизолирующая опора выбрана за прототип.

Задачей изобретения является расширение эксплуатационных возможностей виброизолирующей опоры.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в возможности осуществления демпфирования радиальных, осевых и тангенциальных колебаний с помощью одинакового по форме выполнения упругого элемента, выполненного в виде тела вращения с осевым отверстием и изготовленного из нетканого пористого проволочного материала с неупорядоченной структурой (материал MP). Большая жесткость материала MP позволила изготавливать упругий элемент с минимальной толщиной. В результате обеспечена возможность его применения не только во вновь разрабатываемых изделиях, но и встраивание его в изготавливаемые подшипниковые опоры, в которых из-за недостатка места отсутствует возможность использовать известные в технике упругие элементы. Изготовление в серийном производстве виброизолирующих опор с упругими элементами из материала MP снизят себестоимость их изготовления, так как при изготовлении упругих деталей используются прогрессивные технологии с применением спирализационных машин (например, см. патенты РФ №2264882, 2333069, 2260555) и пресс-форм (например, см. патент №2262407). Применение подшипниковой опоры с упругим элементом из материала MP позволяет:

- существенно снизить уровень вибраций, защитить подшипник качения от ударных нагрузок и равномерно распределить нагрузки;

- уменьшить внешний и внутренний шумы, так как материал MP снижает уровень звуковых колебаний;

- регулировать радиальный зазор в подшипнике качения вплоть до создания в нем натяга;

- регулировать величину податливости упругого элемента путем предварительного его сжатия с помощью нажимного элемента;

- повысить точность виброизолирующей опоры путем выборки зазора между одним из колец подшипника качения и опорной деталью.

Указанный выше технический результат достигается тем, что виброизолирующая опора, содержащая вал, подшипник качения, установленный в опорной детали, и упругий элемент, снабжена, по меньшей мере, одним упругим элементом, который изготовлен в виде одной или нескольких деталей из нетканого пористого проволочного материала с неупорядоченной структурой. Толщина упругого элемента в направлении прикладываемого к нему силового воздействия равна, по меньшей мере, пяти величинам его упругой податливости, получаемой при приложении к нему данного силового воздействия. Он выполнен с возможностью установки его между торцом одного из колец подшипника качения и крепежным элементом или в кольцевой зазор между поверхностью одного из колец подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали. Ширина упругого элемента при установке его в кольцевой зазор выполнена соразмерной ширине подшипника качения. При этом для выполнения посадки с зазором между упругим элементом и кольцом подшипника она должна быть равной или меньшей ширине кольца подшипника качения. При выполнении посадки с натягом ширина упругого элемента должна быть больше ширины кольца подшипника качения. Причем крепежный элемент выполнен с возможностью воздействовать на упругий элемент с усилием, превышающим величину его упругого противодействия.

Упругий элемент или его деталь могут быть выполнены в виде тела вращения с осевым отверстием, или ленты, или диска. Упругий элемент, состоящий из нескольких деталей, может быть выполнен из двух групп деталей - с одинаковой величиной жесткости материала деталей в группе и не совпадающей с величиной жесткости материала деталей другой группы. Детали упругого элемента из разных групп могут быть выполнены с различными диаметрами и расположены между собой с чередованием по различию диаметров. Детали упругого элемента из разных групп выполнены с различной толщиной и расположены по ширине упругого элемента между собой с чередованием по различию толщины. Упругий элемент может быть выполнен в виде тела вращения с осевым отверстием, изготовленного из отрезков двух проволочных спиралей разного диаметра. Спирали большего диаметра расположены внутри тела, изготовленного из спиралей меньшего диаметра. При этом спирали меньшего диаметра частично проникают в спирали большего диаметра.

Виброизолирующая опора может быть снабжена:

- двумя упругими элементами, первый из которых установлен между крепежным элементом и торцом одного из колец подшипника качения, а второй - в кольцевой зазор между тем же кольцом подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали;

- двумя упругими элементами, первый из которых установлен между первым крепежным элементом и левым торцом одного из колец подшипника качения, а второй - между правым торцом того же кольца подшипника качения и вторым крепежным элементом;

- тремя упругими элементами, первый упругий элемент установлен в кольцевой зазор между одним из колец подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали, а второй и третий расположены с обоих торцов того же кольца, при этом каждый из них снабжен крепежным элементом;

- шестью упругими элементами, первый упругий элемент установлен в кольцевой зазор между наружным кольцом подшипника качения и внутренней поверхностью сопрягаемой с ним детали, а второй и третий расположены с обоих торцов того же кольца, при этом каждый из них снабжен крепежным элементом. Четвертый упругий элемент установлен в кольцевой зазор между внутренним кольцом подшипника качения и валом, пятый и шестой расположены с обоих торцов того же кольца подшипника качения. При этом второй, третий, пятый и шестой упругие элементы снабжены каждый крепежными элементами.

Снабжение опоры, по меньшей мере, одним упругим элементом обеспечило возможность демпфирования колебаний в одном из двух направлений: радиальном или осевом. Снабжение опоры большим количеством упругих элементов обеспечило возможность демпфирования колебаний одновременно в нескольких направлениях. Изготовление упругого элемента из нескольких деталей обеспечило возможность изготовления упругого элемента с простой формой не только для небольших опор, но и для опор, имеющих значительные размеры. При этом изготовление упругого элемента из нетканого пористого проволочного материала с неупорядоченной структурой (материал MP) обеспечило возможность:

- не зависеть от температурного режима работы и старения материала, как это имеет место при использовании упругих элементов, изготовленных, например, из резины;

- восстанавливать свою первоначальную форму после снятия силового воздействия, превышающего рабочие величины, при котором он деформирован практически до исчезновения пор;

- увеличения сроков стабильной работы. В случае поломки отдельных витков проволочек деталь остается работоспособной, в то время как любая поломка упругих элементов, изготовленных из цельного куска металла, приводит к потере их работоспособности;

- получения его даже из одной и той же проволоки с различной величиной податливости при приложении к нему силового воздействия путем изменения величины пористости;

- заполнять поры в материале MP маслом с различной величиной вязкости, обеспечило расширение диапазона его динамической податливости при приложении к нему силового воздействия. При колебательных движениях упругих элементов в материале MP в работу вступает не только его внутреннее трение, но и совершается работа по перемещению масла в его порах (зазорах). В результате действия сил вязкого трения существенно повышаются демпфирующие свойства материала MP.

Выполнение толщины упругого элемента в направлении прикладываемого к нему силового воздействия равной, по меньшей мере, пяти величинам его упругой податливости, получаемой при приложении к нему данного силового воздействия, обеспечило возможность уменьшения габаритов опоры. Выполнение упругого элемента с возможностью установки его между торцом одного из колец подшипника качения и крепежным элементом обеспечило возможность виброизоляции колебаний, вызываемых силовыми воздействиями, направленными в осевом направлении. Выполнение упругого элемента с возможностью установки его в кольцевой зазор между поверхностью одного из колец подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали обеспечило возможность виброизоляции колебаний, вызываемых силовыми воздействиями, направленными в радиальном направлении. Выполнение ширины упругого элемента, устанавливаемого в кольцевой зазор, соразмерной ширине подшипника качения, обеспечило возможность виброизоляции колебаний, вызываемых силовыми воздействиями, направленными в тангенциальном направлении. Выполнение ширины упругого элемента, устанавливаемого в кольцевой зазор, с величиной, равной или меньшей ширины кольца подшипника, обеспечило возможность получения посадки с зазором между упругим элементом и кольцом подшипника. В результате исключена возможность силового воздействия в осевом направлении на него при сборке и во время работы. Выполнение ширины упругого элемента с величиной больше ширины кольца подшипника обеспечило возможность получения посадки с натягом между упругим элементом и кольцом подшипника. Выполнение крепежного элемента с возможностью воздействовать на упругий элемент с усилием, превышающим величину его упругого противодействия, обеспечило возможность его деформирования. При деформировании упругого элемента не только выбираются зазоры в радиальном направлении между деталями виброизолирующей опоры, но и могут регулироваться радиальные зазоры в подшипнике качения вплоть до создания в нем натяга. Создание натяга в подшипнике позволяет на порядок уменьшить его радиальное биение. В результате допуски на изготовление деталей, входящих в предлагаемый подшипниковый узел, могут быть назначены по 8-9 квалитету и вполне доступны обработке на универсальном оборудовании. При осевом прессовании упругого элемента, выполненного из одной детали, с увеличением его габаритов резко возрастает усилие прессования материала MP. Наличие пресса с большим усилием на производстве не всегда имеется. Прессование упругого элемента в радиальном направлении потребует, по меньшей мере, двух пресс-форм более сложной конструкции (см. патент РФ №2262407). Выполнение деталей, составляющих упругий элемент, в виде тела вращения с осевым отверстием, или ленты, или диска обеспечило возможность изготовления упругого элемента даже со значительными размерами, так как осевое прессование каждой детали, составляющей этот элемент, по отдельности возможно с меньшим усилием в более простой пресс-форме. В результате достигнуто упрощение и повышение технологичности изготовления упругого элемента значительных размеров. Выполнение упругого элемента из двух групп деталей с одинаковой величиной жесткости материала деталей в группе и не совпадающей с величиной жесткости материала деталей другой группы обеспечило возможность выполнения его с различной жесткостью по ширине в зависимости от величины и места приложения к нему силового воздействия. Выполнение деталей упругого элемента из разных групп, выполненных с различными диаметрами и расположенными между собой с чередованием по различию диаметров, обеспечило повышение надежности и работоспособности опоры под действием перегрузок в радиальном направлении. Выполнение деталей упругого элемента из разных групп с различной толщиной и расположением по ширине упругого элемента между собой с чередованием по различию толщины обеспечило также повышение надежности и работоспособности опоры под действием перегрузок в осевом направлении. Выполнение упругого элемента в виде тела вращения с осевым отверстием, изготовленного из двух проволочных спиралей разного диаметра, с расположением спиралей большего диаметра внутри тела, изготовленного из спиралей меньшего диаметра с их частичным проникновением в спирали большего диаметра, обеспечило повышение надежности работы.

Предложенная совокупность новых признаков обеспечила получение ряда новых свойств в виброизолирующей опоре. Согласно предложенной новой совокупности признаков виброизолирующая опора может иметь, кроме рассмотренных выше исполнений, например, следующие аналогичные исполнения, различающиеся количеством и месторасположением упругих элементов. При этом снабжение опоры:

- двумя упругими элементами обеспечило снижение уровня вибраций, вызываемых силовыми воздействиями, действующими в радиальном, осевом и тангенциальном направлениях. Причем первый упругий элемент установлен между крепежным элементом и торцом одного из колец подшипника качения, а второй - в кольцевой зазор между тем же кольцом подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали;

- двумя упругими элементами обеспечило снижение уровня вибраций, вызываемых силовыми воздействиями, действующими в осевых двухсторонних направлениях. Причем первый упругий элемент установлен между первым крепежным элементом и левым торцом одного из колец подшипника качения, а второй - между правым торцом того же кольца подшипника качения и вторым крепежным элементом;

- тремя упругими элементами обеспечило снижение уровня вибраций, вызываемых силовыми воздействиями, действующими в радиальном направлении, в осевых и тангенциальных двусторонних направлениях. Причем первый упругий элемент установлен в кольцевой зазор между одним из колец подшипника качения и внутренней или наружной поверхностью сопрягаемой с ним детали, а второй и третий расположены с обоих торцов того же кольца, при этом каждый из них снабжен крепежным элементом;

- шестью упругими элементами обеспечило снижение уровня вибраций, вызываемых силовыми воздействиями, действующими в радиальных двусторонних направлениях, осевом и тангенциальном двусторонних направлениях. Причем первый упругий элемент установлен в кольцевой зазор между наружным кольцом подшипника качения и внутренней поверхностью сопрягаемой с ним детали, а второй и третий расположены с обоих торцов того же кольца. Четвертый упругий элемент установлен в кольцевой зазор между внутренним кольцом подшипника качения и валом, пятый и шестой расположены с обоих торцов того же кольца подшипника качения. Второй, третий, пятый и шестой упругие элементы снабжены каждый крепежными элементами.

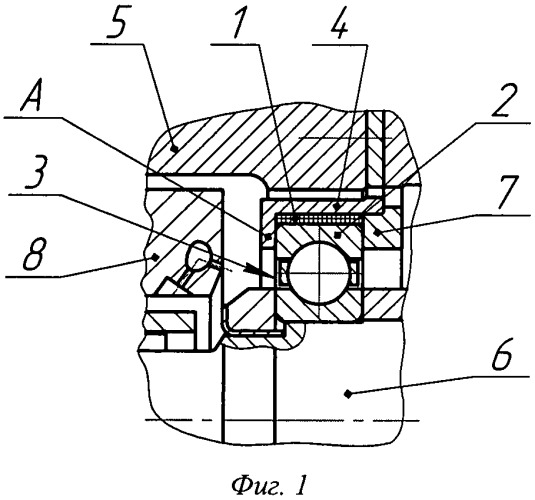

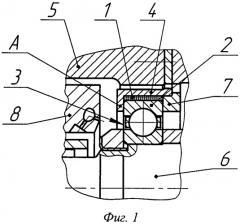

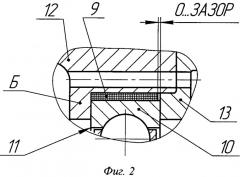

На фиг.1 представлена виброизолирующая опора с упругим элементом, установленным в кольцевой зазор со стороны наружного кольца подшипника (вариант 1); на фиг.2 - то же, исполнение посадки с зазором между упругим элементом и одной из сопрягаемой с ним детали; на фиг.3 - то же, исполнение плотной посадки между упругим элементом и одной из сопрягаемых с ним деталей; на фиг.4 - представлен упругий элемент, выполненный с шириной, соразмерной ширине подшипника; на фиг.5 представлена деталь упругого элемента, который состоит из нескольких аналогичных деталей, или она же - упругий элемент, устанавливаемый с одного из торцов кольца подшипника; на фиг.6 представлен график зависимости податливости от механической нагрузки упругого элемента из материала MP; на фиг.7 представлен плоский упругий элемент в виде ленты с шириной, соразмерной ширине подшипника, и деталь плоского упругого элемента, которая выполнена в виде узкой ленты; на фиг.8 представлен упругий элемент, выполненный из двух групп аналогичных деталей (см. фиг.5), отличающихся жесткостью; на фиг.9 представлен упругий элемент, выполненный из двух групп аналогичных деталей (см. фиг.5), отличающихся диаметрами; на фиг.10 представлена виброизолирующая опора с упругим элементом, установленным со стороны торца наружного кольца подшипника (вариант 2); на фиг.11 представлена установка в кольцевой зазор плоского упругого элемента, выполненного в виде ленты; на фиг.12 представлена установка в кольцевой зазор деталей плоского упругого элемента, выполненного из нескольких лент; на фиг.13 представлены установленные в кольцевую канавку детали плоского упругого элемента, выполненного из нескольких лент без их предварительной деформации; на фиг.14 представлен образец детали плоского упругого элемента в виде короткого отрезка ленты, устанавливаемого в кольцевую канавку буртика без предварительной деформации, и образцы деталей плоского упругого элемента в виде диска, устанавливаемые в кольцевую канавку буртика без предварительной деформации; на фиг.15 представлены установленные в индивидуальные гнезда детали плоского упругого элемента, выполненного из нескольких дисков, без их предварительной деформации; на фиг.16 представлен упругий элемент, выполненный из отрезков спиралей двух различных диаметров; на фиг.17 представлена виброизолирующая опора с упругим элементом, установленным в кольцевой зазор со стороны внутреннего кольца подшипника (вариант 3); на фиг.18 - то же, с упругим элементом, установленным в кольцевой зазор со стороны торца одного из колец подшипника (вариант 4); на фиг.19 - то же, с двумя упругими элементами, установленными с двух противоположных торцов наружного кольца подшипника (вариант 5); на фиг.20 - то же, с двумя упругими элементами, установленными с двух противоположных торцов внутреннего кольца подшипника (вариант 6); на фиг.21 - то же, с двумя упругими элементами, установленными в кольцевой зазор со стороны наружного кольца подшипника и его торца (вариант 7); на фиг.22 - то же, с двумя упругими элементами, установленными в кольцевой зазор со стороны внутреннего кольца подшипника и его торца (вариант 8); на фиг.23 - то же, с тремя упругими элементами, установленными в кольцевой зазор со стороны наружного кольца подшипника и с двух его торцов (вариант 9); на фиг.24 - то же, с тремя упругими элементами, установленными в кольцевой зазор со стороны внутреннего кольца подшипника и с двух его торцов (вариант 10); на фиг.25 - то же, с шестью упругими элементами, установленными в кольцевой зазор со стороны наружного кольца подшипника и с двух его торцов, а также с тремя упругими элементами, установленными в кольцевой зазор со стороны внутреннего кольца подшипника и с двух его торцов (вариант 11); на фиг.26 - график упругой характеристики опоры (условно показана линейной).

Виброизолирующая опора (см. фиг.1) содержит упругий элемент 1, установленный в кольцевой зазор между поверхностью наружного кольца 2 подшипника 3 и внутренней поверхностью сопрягаемой с ним детали 4, например, выполненной в виде промежуточной детали между подшипником 3 и корпусом 5 (см. фиг.2). Вал 6 установлен в подшипнике 3. На внутренней поверхности детали 4 выполнен крепежный элемент А, например, в виде буртика. Подшипник 3 размещен между крепежным элементом А и крепежным элементом 7, например, выполненным в виде нажимного фланца.

Для подачи масла (вязкой жидкости) к подшипнику 3 и упругому элементу 1 может использоваться устройство 8 для его подачи. В конструкции предусмотрена возможность попадания масла на упругий элемент, например, выполненный в виде проточных каналов (не показано).

Упругий элемент 1 изготовлен из материала MP. Ширина упругого элемента 1 выполнена соразмерной ширине подшипника 3, а толщина в радиальном направлении равна, как минимум, пяти величинам его податливости, получаемой при приложении к нему рабочей силовой нагрузки в этом же направлении. Исходя из того, что радиальное биение вала подшипникового узла составляет, например, 100-200 мкм, выполнение толщины упругого элемента равной пяти величинам его упругой податливости составит один миллиметр. Выполнение толщины упругого материала меньше этой величины в большинстве случаев технологически нецелесообразно из-за сложности изготовления детали в виде тела вращения с осевым отверстием способом осевого прессования. Выполнение толщины упругого элемента большей пяти величинам в ряде случаев не представляется возможным из-за отсутствия достаточного для этого исполнения места в разрабатываемой конструкции корпуса изделия, например авиационном двигателе.

Данное условие изготовления из материала MP упругого элемента, используемого для демпфирования радиально направленных силовых воздействий, может быть применено во всех ниже рассматриваемых вариантах исполнения виброизолирующей опоры.

Во всех ниже рассматриваемых вариантах исполнения виброизолирующей опоры может использоваться устройство для подачи масла.

Виброизолирующая опора предназначена для снижения уровня вибраций, вызываемых радиально направленными силовыми воздействиями.

В виброизолирующей опоре (см. фиг.2), аналогичной опоре, изображенной на фиг.1, упругий элемент 9 установлен в кольцевой зазор между поверхностью наружного кольца 10 подшипника 11 и внутренней поверхностью детали 12, например, выполненной в виде корпуса. Внутренняя поверхность детали 12 снабжена крепежным элементом Б, например, выполненным в виде буртика. Подшипник 11 размещен между крепежным элементом Б и крепежным элементом 13.

Ширина упругого элемента 9 выполнена равной или меньшей ширине подшипника 11. При этом упругий элемент 9 может иметь плотную посадку с кольцом 10 и посадку с зазором с деталью 12 или, наоборот, посадку с зазором с кольцом 10 и плотную посадку с деталью 12. Силовых воздействий в осевом направлении на упругий элемент 9 нет, так как у крепежного элемента 13 отсутствует возможность взаимодействовать с ним.

Виброизолирующая опора предназначена для снижения уровня вибраций, вызываемых радиально направленными силовыми воздействиями

В виброизолирующей опоре (см. фиг.3), аналогичной опоре, изображенной на фиг.1, упругий элемент 14 установлен в кольцевой зазор между поверхностью наружного кольца 15 подшипника 16 и внутренней поверхностью детали 17, например, выполненной в виде корпуса. Внутренняя поверхность детали 17 снабжена крепежным элементом В, например, выполненным в виде буртика. Подшипник 16 размещен между крепежным элементом В и крепежным элементом 18.

Ширина упругого элемента 14 выполнена больше ширины подшипника 16. Упругий элемент 14 может иметь посадки с зазором между кольцом 15 и деталью 17. Крепежный элемент 18 при выборке зазора с кольцом 15 деформирует упругий элемент 14. При этом упругий элемент 14 образует плотное (с натягом) соединение подшипника 16 с деталью 17. Увеличивая давление со стороны крепежного элемента 18, можно добиться уменьшения зазоров в самом подшипнике 15 вплоть до создания в нем натяга.

Виброизолирующая опора предназначена для снижения уровня вибраций, вызываемых радиально направленными силовыми воздействиями

Упругий элемент, устанавливаемый в кольцевой зазор между сопрягаемыми деталями опоры, может быть выполнен:

- из одной детали (см. фиг.4), соразмерной по ширине с шириной подшипника;

- из нескольких деталей (см. фиг.5), общая ширина которых соразмерна ширине подшипника.

Пример 1. Проведены предварительные исследования зависимости податливости от механической нагрузки в диапазоне от 0 до 5000Н прототипа детали (см. фиг.5) упругого элемента, изготовленного из материала MP.

Характеристики исследуемого образца:

- наружный диаметр 82 мм;

- внутренний диаметр 80 мм;

- толщина 1 мм;

- материал MP - проволока диаметром 0,09 мм из сплава 14НХМ ТУ 14-1-1597-75;

- пористость 40%.

Исследования проводились при температуре плюс 20°С на стендовом комплексе на базе разрывной машины ИР5047. Податливость упругого элемента составила 0,18 мм при нагрузке 2500 Н (см. фиг.6).

При изготовлении упругого элемента из нескольких деталей их количество определяется шириной подшипника качения:

- в виде плоской детали, например ленты (см. фиг.7, слева). При выполнении упругого элемента из одной детали лента должна иметь ширину подшипника качения и длину L:

L=π×D,

где π=3,14;

D - диаметр наружного кольца или диаметр внутреннего кольца подшипника качения;

- из нескольких плоских деталей в виде узких лент. Узкая лента (см. фиг.7, справа) может иметь такую же длину, как и лента с шириной, соразмерной ширине подшипника. В этом случае необходимое количество узких лент K1 для получения из них упругого элемента, соразмерного ширине подшипника, определяется следующим образом:

K1=N:n,

где N - ширина подшипника качения;

n - ширина узкой ленты.

Деталь упругого плоского элемента может иметь длину, в m-раз меньшую длины L упругого элемента, выполненного из одной детали, и ширину, а их количество К2:

К2=(L:m)×(N:n).

При этом упругий элемент может состоять, как минимум, из двух групп деталей с различной величиной податливости материала MP. Количество деталей может быть разное, так как зависит от характеристик упругого элемента.

При установке в кольцевой зазор лента деформируется и принимает форму разрезанного кольца. В случае изготовления упругого элемента из нескольких плоских деталей эти детали также деформируются и принимают в сборе форму разрезного кольца.

Упругий элемент может быть выполнен:

- из деталей 19, 20 и 21, 22, 23, 24. Детали 19 и 20 (см. фиг.8), входящие в первую группу, имеют одинаковую величину жесткости материала, из которых они изготовлены. Детали 21, 22, 23 и 24, входящие во вторую группу, имеют также одинаковую величину жесткости материала, из которых они изготовлены. При этом жесткость деталей первой группы больше величины жесткости материала деталей второй группы. Детали первой и второй групп имеют одинаковые диаметры. При этом детали второй группы 21, 22, 23 и 24 установлены между деталями первой группы 19 и 20;

- из деталей 25, 26 27, 28 и 29, 30, 31. Детали 25, 26 27 и 28 (см. фиг.9), входящие в первую группу, имеют одинаковую величину жесткости материала, из которых они изготовлены. Детали 29, 30 и 31, входящие во вторую группу, имеют также одинаковую величину жесткости материала, из которых они изготовлены. При этом жесткость деталей первой группы не совпадает с величиной жесткости материала деталей второй группы. Детали первой группы выполнены с внутренним диаметром D1, а детали второй группы - с внутренним диаметром D2(D1<D2).

В виброизолирующей опоре (см. фиг.10, вариант 2), аналогичной опоре, изображенной на фиг.1, упругий элемент 32 установлен между буртиком Г и левым торцом наружного кольца 33 подшипника 34 качения. С правого торца кольца 33 расположен крепежный элемент 35, выполненный, например, в виде нажимного фланца.

По форме выполнения упругий элемент 32 аналогичен упругому элементу (см. фиг.5). Толщина материала MP упругого элемента 32, используемого для демпфирования силовых воздействий в осевом направлении выбирается аналогично выбору толщины для упругого элемента 1 (см. фиг.1). Таким образом, толщина упругого элемента 32 в осевом направлении должна быть равна, как минимум, пяти величинам его податливости, получаемой при приложении к нему рабочей силовой нагрузки в этом же направлении.

Данное условие изготовления из материала MP упругого элемента, используемого для демпфирования силовых воздействий в осевом направлении, может быть применено во всех ниже рассматриваемых вариантах исполнения виброизолирующей опоры.

В случае выполнения упругого элемента из нескольких деталей на внутренней торцовой поверхности буртика Г может быть выполнена кольцевая канавка для его удержания. Детали упругого элемента устанавливаются в кольцевую канавку. Такое же исполнение может быть применено во всех ниже рассматриваемых подшипниковых опорах.

Упругий элемент, используемый для демпфирования силовых воздействий, действующих в осевом направлении, может состоять:

- из одной детали (см. фиг.11), выполненной в виде сплошной плоской ленты;

- из нескольких деталей (см. фиг.12), выполненных в виде лент;

- из нескольких плоских деталей (см. фиг.13), выполненных в виде коротких отрезков ленты.

При установке в кольцевой зазор лента деформируется и принимает форму разрезанного кольца. В случае изготовления упругого элемента из нескольких плоских деталей в виде лент эти детали также деформируются и принимают в собранном виде форму разрезного кольца. При закладывании в кольцевую канавку, выполненную на поверхности буртика, коротких отрезков ленты (см. фиг.14) они не деформируются;

- из нескольких деталей в виде дисков (см. фиг.14). Диски закладываются в индивидуальные гнезда (см. фиг.15) или в кольцевую канавку аналогично исполнению, см фиг.13, выполненную на поверхности буртика (не показано).

В случае выполнения упругого элемента из нескольких деталей они могут состоять как минимум, из двух групп деталей. Детали упругого элемента из разных групп могут быть выполнены с различной толщиной и расположены с чередованием деталей из разных групп (аналогично исполнению, см. фиг.9, но только для осевого исполнения).

Упругий элемент (см. фиг.16) выполнен в виде тела вращения с осевым отверстием, изготовленного из двух проволочных спиралей разного диаметра. Спирали большего диаметра расположены внутри тела, изготовленного из спиралей меньшего диаметра. При этом спирали меньшего диаметра частично проникают в спирали большего диаметра (см. фиг.16).

Упругие элементы, используемые в ниже рассматриваемых виброизолирующих опорах, могут иметь все варианты исполнения, предложенные выше.

В виброизолирующей опоре (см. фиг.17, вариант 3), аналогичной опоре, изображенной на фиг.1, упругий элемент 36 установлен в кольцевой зазор между поверхностью внутреннего кольца 37 подшипника 38 и поверхностью вала 39. Кольцо 37 смонтировано между крепежным элементом 40, выполненным, например, в виде втулки, и крепежным элементом 41, выполненным, например, в виде гайки.

В виброизолирующей опоре (см. фиг.18, вариант 4), аналогичной опоре, изображенной на фиг.1, упругий элемент 42 установлен между левым торцом внутреннего кольца 43 подшипника 44 качения и крепежным элементом 45, например, выполненным в виде гайки. С правого торца кольца 43 расположен крепежный элемент 46, выполненный, например, в виде втулки.

В виброизолирующей опоре (см. фиг.19, вариант 5), аналогичной опоре, изображенной на фиг.1, установлено два упругих элемента 47 и 48. Упругий элемент 47 установлен между левым торцом наружного кольца 49 подшипника 50 качения и крепежным элементом Д, например, выполненным в виде буртика. Упругий элемент 48 установлен между правым торцом кольца 49 и крепежным элементом 51, например, выполненным в виде нажимного фланца.

В виброизолирующей опоре (см. фиг.20, вариант 6), аналогичной опоре, изображенной на фиг.1, установлено два упругих элемента 52 и 53. Упругий элемент 52 установлен между левым торцом внутреннего кольца 54 подшипника 55 качения и крепежным элементом 56, например, выполненным в виде гайки. Упругий элемент 53 установлен между правым торцом кольца 54 и крепежным элементом 57, например, выполненным в виде втулки.

В виброизолирующей опоре (см. фиг.21, вариант 7), аналогичной опоре, изображенной на фиг.1, установлено два упругих элемента 58 и 59. Упругий элемент 58 установлен в кольцевой зазор со стороны наружного кольца 60 подшипника 61 качения. Упругий элемент 59 установлен между левым торцом кольца 60 и крепежным элементом Е, например, выполненным в виде буртика. Кольцо 60 закреплено крепежным элементом 62, например, выполненным в виде нажимного фланца.

В виброизолирующей опоре (см. фиг.22, вариант 8), аналогичной опоре, изображенной на фиг.1, установлено два упругих элемента 63 и 64. Упругий элемент 63 установлен в кольцевой зазор между поверхностью внутреннего кольца 65 подшипника 66 и поверхностью вала 67. Упругий элемент 64 установлен между левым торцом кольца 65 и крепежным элементом 68, например, выполненным в виде гайки. С правого торца кольца 65 расположен крепежный элемент 69, например, выполненный в виде втулки.

В виброизолирующей опоре (см. фиг.23, вариант 9), аналогичной опоре, изображенной на фиг.1, установлено три упругих элемента 70, 71 и 72. Упругий элемент 70 установлен в кольцевой зазор со стороны наружного кольца 73 подшипника 74 качения. Упругий элемент 71 установлен между левым торцом кольца 73 и крепежным элементом Ж, например, выполненным в виде буртика. Упругий элемент 72 установлен между правым торцом наружного кольца 73 и крепежным элементом 75, например, выполненным в виде фланца.

В виброизолирующей опоре (см. фиг.24, вариант 10), аналогичной опоре, изображенной на фиг.1, установлено три упругих элемента 76, 77 и 78. Упругий элемент 76 установлен в кольцевой зазор со стороны внутреннего кольца 79 подшипника 80 качения. Упругий элемент 77 установлен между левым торцом кольца 79 и крепежным элементом 81, например, выполненным в виде гайки. Упругий элемент 78 установлен между правым торцом кольца 79 и крепежным элементом 82, например, выполненным в виде втулки.

В виброизолирующей опоре (см. фиг.25, вариант 11), аналогичной опоре, изображенной на фиг.1, установлено шесть упругих элементов 83, 84, 85 и 86, 87, 88. Упругий элемент 83 установлен в кольцевой зазор между поверхностью наружного кольца 89 подшипника 90 качения и внутренней поверхностью, сопрягаемой с ним деталью 91. Упругий элемент 84 установлен между левым торцом кольца 89 и крепежным элементом Е, например, выполненным в виде буртика. Упругий элемент 85 установлен между правым торцом наружного кольца 89 и крепежным элементом 92, например, выполненным в виде фланца. Упругий элемент 86 установлен в кольцевой зазор между поверхностью внутреннего кольца 93 подшипника 90 и поверхностью вала 94. Упругий элемент 87 установлен между левым торцом кольца 93 и крепежным элементом 95, например, выполненным в виде гайки. С правого торца кольца 93 расположен крепежный элемент 96, например, выполненный в ви