Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к ленточно-колодочным тормозам буровых лебедок. Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте содержит тормозной шкив на валу и тормозную ленту с установленными на ней секциями с фрикционными накладками, а также механический привод управления тормозом. Фрикционные накладки соединены между собой канатами, обеспечивающими их перемещение в секциях. По краям тормозной ленты и во фрикционных накладках выполнены совпадающие радиальные отверстия, которые в теле накладок переходят во взаимно перпендикулярные отверстия длиной на одну треть их ширины и расположены на высоте допустимого износа рабочих поверхностей накладок, и при этом через систему отверстий пропущены канаты, огибающие блоки, установленные на наружной поверхности тормозной ленты. Со стороны набегающего участка ленты концы каната заведены в ее стопорную планку. Со стороны сбегающего участка ленты канат огибает боковую поверхность последней фрикционной накладки секции. Достигается повышение эффективности тормоза и статическо-динамического перераспределения удельных нагрузок между перемещающимися фрикционными накладками в секциях на участках набегающей и сбегающей ветви тормозной ленты. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известен ленточно-колодочный тормоз, в котором для обеспечения равномерного износа фрикционных накладок последние расположены на рабочей поверхности тормозного шкива и снабжены упругими элементами, связывающими их между собою и подпружинивающими к рабочей поверхности шкива, причем динамический коэффициент трения скольжения между наружной поверхностью накладок и внутренней поверхностью тормозной ленты больше, чем между рабочей поверхностью накладок и тормозного шкива [1, аналог]. Недостатком является то, что необходимо иметь фрикционные материалы с различными динамическими коэффициентами трения скольжения для наружной и внутренней поверхностей накладок.

Известен ленточно-колодочный тормоз с подвижными фрикционными накладками, который содержит отдельные неподвижные накладки в начале набегающей ветви тормозной ленты, на середине ленты и в конце сбегающей ветви ленты, причем между неподвижными накладками находятся подвижные накладки, которые в своей верхней части по их ширине имеют разрезы, посаженные в Г-образные пазы ленты, при этом подвижные накладки имеют возможность перемещения относительно внутренней поверхности ленты и рабочей поверхности шкива, а на набегающей и сбегающей ветвях ленты расположено неодинаковое количество подвижных накладок, связанных между собою пружинами различной жесткости [2, прототип]. Недостатком является то, что не обеспечивается четкое перераспределение удельных нагрузок между двумя металлическими фрикционными элементами тормоза при его работе.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие отличительные признаки:

- одновременное использование двух пар трения "накладка - шкив" и "накладка - лента", и при этом рабочие поверхности металлических фрикционных элементов имеют одинаковую шероховатость;

- использование в полиспастной системе канатов с различной жесткостью на ветвях тормозной ленты не только в качестве крепежных элементов для накладок в секциях, но и как элементов для их перемещения;

- возможность не только статического выравнивания удельных нагрузок по ветвям тормозной ленты, но и динамического их перераспределения между накладками секций на участках ветвей тормозной ленты;

- выполнение роли канатами, как упругих элементов, гасителей низкочастотных колебаний фрикционных накладок, находящихся в секциях.

Задача изобретения - повышение эффективности тормоза и статическо-динамическое перераспределение удельных нагрузок между перемещающимися фрикционными накладками в секциях на участках набегающей и сбегающей ветви тормозной ленты.

Поставленная цель достигается тем, что по краям тормозной ленты и во фрикционных накладках выполнены совпадающие радиальные отверстия, которые в теле накладок переходят во взаимно перпендикулярные отверстия длиной на одну треть их ширины, и расположены они на высоте допустимого износа рабочей поверхности накладок и при этом через систему отверстий пропущены канаты, огибающие блоки, установленные на наружной поверхности тормозной ленты, а со стороны набегающего участка ленты концы каната заведены в ее стопорную планку и крепятся с помощью гаек, а со стороны сбегающего участка ленты канат огибает боковую поверхность последней фрикционной накладки секции. При этом во внутренних и внешних парах трения тормоза достигается динамическое выравнивание удельных нагрузок за счет перемещения накладок в секциях с помощью полиспастных систем, имеющих разную жесткость канатов на ветвях тормозной ленты.

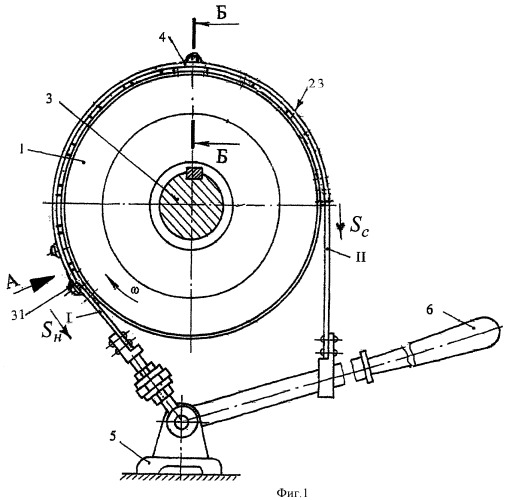

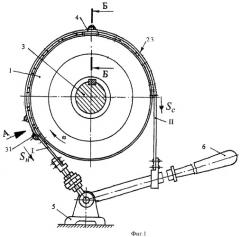

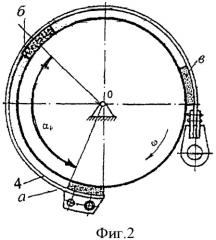

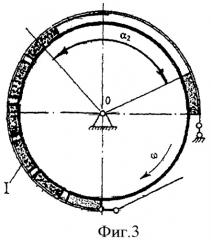

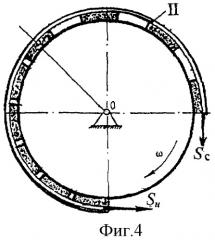

На фиг.1 показан общий вид ленточно-колодочного тормоза; на фиг.2, 3, 4 проиллюстрированы этапы компоновки накладок на дуге обхвата тормозной ленты; на фиг.5 показана тормозная лента с компоновкой фрикционных накладок на набегающей и сбегающей ее ветви с основными и дополнительными подрессорными оттяжками; на фиг.6 - вид А на фиг.1 - фрагмент участка тормозной ленты с полиспастными устройствами; на фиг.7 - поперечный разрез Б-Б на фиг.1 - фрикционный узел тормоза с полиспастным устройством; на фиг.8 - крепление концов каната к поперечной планке тормозной ленты; на фиг.9 - кинематическая схема секции фрикционных накладок с полиспастной системой (без тормозной ленты).

Условные обозначения: ω - угловая скорость тормозного шкива; SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты; S1, S2 - натяжение набегающей и сбегающей ветви каната.

Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте содержит шкив 1 с ребордами 2, закрепленный на валу 3 механизма. Тормозная лента 4 своей набегающей ветвью (I) крепится к опоре 5, а сбегающей ветвью (II) - к рычагу управления 6 тормозом. На тормозной ленте 4 расположенны подвижные фрикционные накладки 7 с рабочей 8 и нерабочей 9 поверхностями, которые устанавливаются на ее ветвях с разным постоянным шагом следующим образом.

При определении расчетным путем рационального количества фрикционных накладок 7, устанавлеваемых с разным постоянным зазором на набегающей (I) и сбегающей (II) ветвях тормозной ленты, определяют коэффициент взаимного перекрытия контактирующих поверхностей отдельно для каждой из ее ветвей. Поскольку коэффициент взаимного перекрытия пропорционален произведению площадей контактирующих поверхностей трения, то отношение равно отношению удельных нагрузок, возникающих на набегающей (I) (рН) и сбегающей (II) (рС) ветвях тормозной ленты. Таким образом, по величине отношения можно определить на сколько больше фрикционных накладок необходимо установить на набегающей ветви (I) ленты 4, чем на сбегающей (II).

Первый этап заключается в таком размещении фрикционных накладок по рабочей длине тормозной ленты, которое позволяет однозначно наметить границу ее набегающей и сбегающей ветвей. Согласно фиг.2 на концах тормозной ленты 4 устанавливаем фрикционные накладки (а) и (б), а также одну накладку (в) в ее средней части, половины которой относятся к концу набегающей (I) и началу сбегающей (II) ветвей ленты 4. Установка фрикционной накладки (в) в средней части ленты 4 связана с тем, что при замыкании тормоза рабочая поверхность именно этой накладки первой начнет взаимодействовать с рабочей поверхностью тормозного шкива 1.

Второй этап заключается в определении величины постоянного шага между торцами фрикционных накладок (а) и (б) на набегающей ветви (I) тормозной ленты 4. Сначала, согласно фиг.3, определяют центральный угол α1 0 между торцами накладок (а) и (в). Для этого используют зависимость вида ,

где l - расстояние по дуге ленты 4 между торцами накладок (а) и (в); D - диаметр тормозной ленты (D=dШ+2hН); dШ - диаметр тормозного шкива; hH - толщина фрикционной накладки 7. В дальнейшем пользуются значением произведения ширины фрикционной накладки 7 на количество накладок (n), которые будут размещены на угле α1. После чего от общей длины l набегающей ветви (I) ленты 4 отнимают длину, которую занимает намеченное количество накладок (n). Для распределения длины, которая осталась для постоянных зазоров между фрикционными накладками (а) для набегающей ветви ленты, используем зависимость вида ,

где lH - длина набегающей ветви ленты; bH - ширина фрикционной накладки (а). На этом второй этап заканчивается.

Третий этап заключается в определении величины постоянного шага между торцами фрикционных накладок (в) и (б) на сбегающей ветви (II) тормозной ленты, который определяется из формулы ,

где lC - длина сбегающей ветви ленты c (m) накладками на ней.

Третий этап ничем существенным не отличается от второго этапа. Использовав зависимость (1), в которой α1=α2, a также выражение (3), в которое необходимо подставлять вместо n обозначение m (количество накладок на сбегающей ветви (II) тормозной ленты 4 (фиг.4)). На этом третий этап завершается.

На фиг.5 проиллюстрирован пример компоновки накладок на дуге обхвата тормозной ленты и ее основные и дополнительные подрессорные оттяжки. При этом величина постоянного зазора между фрикционными накладками (б) сбегающей ветви (II) тормозной ленты 4 намного больше, нежели величина постоянного зазора между накладками (б) ее набегающей ветви (I).

В связи с тем, что весовая нагрузка на сбегающую ветвь (I) тормозной ленты 4 увеличилась на величину отношения для ее быстрого отвода от тормозного шкива 1, а также обеспечивая поддержания постоянного зазора между парами трения тормоза, наряду с основными подрессорными оттяжками 10 применяют дополнительную 11.

Таким образом, для целенаправленного статического перераспределения удельных нагрузок между набегающей и сбегающей ветвями тормозной ленты с учетом ее эксплуатационной возможности необходимо правильно определить расчетным путем количество фрикционных накладок, приходящихся на набегающую и сбегающую ветви тормозной ленты, и установить величины постоянных зазоров между накладками.

При этом под нерабочей поверхностью 9 каждой накладки 7 расположены армирующие стержни 10 и пластина 11, простирающаяся на всю ее длину. По ширине на одну треть длинны фрикционной накладки 7 по краям на расстоянии допустимого износа ее рабочей поверхности 8 выполнены отверстия 12. Последние соединены с радиальными отверстиями 13. Такие же отверстия 14 выполнены также и в тормозной ленте 4. Через отверстия 12, 13 и 14 пропущены канаты 15, огибающие блоки 16 с канавками. Для стальных канатов 15 профиль канавок на ободе блока 16 выполняют таким, чтобы канат 15 ложился в желоб плотно, без лишних зазоров, но не заклинивался в нем. Блоки 16 установлены на неподвижных осях 17 кронштейнов 18 с основаниями 19, вставленными в пазы выступов 20. Последние расположены на наружной поверхности 21 тормозной ленты 4. По необходимости кронштейны 18 могут стопориться (на фиг.6 не показано). Основание 19 кронштейнов 18 может выполняться с цилиндрическим хвостовиком с резьбой, который завинчивается в тормозную ленту 4.

Фрикционные накладки 7 на тормозной ленте 4 формируются в секции в зависимости от угла ее обхвата. Количество накладок 7 в секции от двух и больше.

Кроме того, секций может быть разное количество на ветвях ленты 4. Так на набегающей ветви (I) ленты 4 количество накладок 7 в секции больше, чем на ее сбегающей ветви (II). Объясняется это существенным отличием распределения суммарных рабочих площадей накладок 7 по ветвям тормозной ленты, так как натяжение набегающей ветви (I) ленты 4 в 2,0-2,5 раза больше, чем ее сбегающей ветви (II). Поэтому со стороны сбегающего участка тормозной ленты 4 канат 15 огибает по желобу боковую поверхность 22 последней накладки 7 секции, а со стороны ее первой накладки 7 производится натяжение его концов 23 и 24. Последние заведены в пустотелые объемы болтов 25 и 26 и запрессованы, и запаяны в них. Болты 25 и 26 пропущены через отверстия 27 поперечной планки 28, которая крепится к внутренней поверхности 29 ленты 4. Стопорятся болты 25 и 26 регулировочными гайками 30.

Планки 28 с отверстиями 27, концы каната 15, выполненные в виде болтов 25 и 26, и регулировочные гайки 30 являются по сути натяжным устройством.

Система подвижных блоков 16 с огибающим канатом 15 в секции фрикционных накладок является своего рода полиспастом, который обеспечивает поддержание и перемещение накладок 7 в секции. При этом с увеличением числа ветвей каната 15, которые крепят накладки 7 к внутренней поверхности 29 тормозной ленты 4, уменьшается диаметр каната 15 и количество блоков 16, но при этом увеличивается скорость каната 15, а следовательно, и скорость перемещения накладок 7 на тормозной ленте 4.

В данной конструкции используется "чистая" тормозная лента 4, на которой отсутствуют приклепанные распорные планки между фрикционными накладками по сравнению с серийной тормозной лентой. При этом увеличивается общая деформация набегающей (I) и сбегающей (II) ветви тормозной ленты 4 за счет увеличения зазора между накладками 7 секций и, как следствие, будет больше SH-SC, т.е. сила трения на взаимодействующих поверхностях и создаваемый тормозной момент.

Канаты 17 в секциях фрикционных накладок 7 не являются абсолютно гибкими телами, это выражается в том, что набегающая ветвь каната 17, имеющая натяжение S1, не сразу укладывается в желоб блока 18, а сбегающая ветвь каната 17 с натяжением S2 не сразу выпрямляется, на что требуется затрата дополнительного усилия. Кроме того, при вращении блока 18 на неподвижной оси 19 возникают потери на трение. Сопротивление перемещению каната 17 оказывают отверстия 16 в тормозной ленте 4, а также система отверстий 14 и 15 во фрикционной накладке. При этом в секциях накладок 7 на ветвях тормозной ленты 4 канат 17 имеет разные диаметры, т.е. на набегающей ветви I - меньший, а на сбегающей ветви II - больший. Это обстоятельство связано с различным шагом на ветвях ленты 4 и, как следствие, с различной жесткостью каната 17.

В процессе работы ленточно-колодочного тормоза внутренняя поверхность 31 ленты 4 и нерабочие поверхности 9 фрикционных накладок 7 в секциях образуют внешние пары трения, а рабочие поверхности 8 накладок 7 с рабочей поверхностью шкива 1 - внутренние пары трения.

Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте работает следующим образом. При нажатии на рычаг управления 6 происходит замыкание тормоза. При этом тормозная лента 4 с накладками 7 взаимодействует с рабочей поверхностью тормозного шкива 1 своей средней частью дуги обхвата, после чего фронт взаимодействия распространяется на набегающую ветвь (I) ленты 4, а потом уже на сбегающую ее ветвь (II). При этом в парах трения "рабочая поверхность 8 фрикционной накладки 7 - рабочая поверхность тормозного шкива 1" возникает сила трения FT1, основным слагаемым которой является динамический коэффициент трения скольжения (fC). В то же время между внутренней поверхностью 31 тормозной ленты 4 и нерабочей поверхностью 9 фрикционной накладки 7 возникает сила трения покоя FП. При этом необходимо учитывать тот факт, что чистота внутренней поверхности тормозной ленты 4 отвечает чистоте поверхности тормозного шкива 1, а рабочая 8 и нерабочая 9 поверхности фрикционных накладок 7 перед их установкой на ленту 4 обработаны и имеют одинаковую шероховатость. В какой-то момент времени торможения с увеличением прикладываемого усилия к рычагу управления 6 суммарные силы FT1 и FП в отдельных секциях накладок 7 преодолеют силы сопротивления, действующие на участки каната 17 в желобах блоков 18, в системе отверстий 14, 15 и 16 накладок 7 и ленты 4, а также в парах желобы блоков 18 и их неподвижных осей 19, что и вызовет вращение блоков 18 и, как следствие, перемещение фрикционных накладок 7 в секциях. Последнее будет способствовать динамическому перераспределению удельных нагрузок в парах трения ленточно-колодочного тормоза и, как следствие, остановке тормозного шкива 1. При последующем использовании тормоза стадии торможения повторяются. В случае реализации тяжелого режима нагружения пар трения тормоза, вызывающего перемещение подвижных накладок в крайнее положение, т.е. к ограничивающим накладкам 7 секции, на набегающей (I) и сбегающей (II) ветви ленты 4 в направлении вращения шкива 1 выполняют реверсное вращение, возвращая тем самым накладки 7 в исходное положение.

Таким образом, применение ленточно-колодочного тормоза с секционными фрикционными накладками на тормозной ленте позволяет повысить эффективность торможений за счет создания сопротивления перемещению накладок в секциях относительно рабочей поверхности шкива и внутренней поверхности ленты, перераспределяя и выравнивая при этом удельные нагрузки на участок дуги обхвата тормозной ленты и способствуя тем самым почти равномерному износу рабочих и нерабочих поверхностей накладок.

Источники информации

1. А.с. СССР 576455 А1, МПК F16d 49/08 от 15.10.1977 г [аналог].

2. Патент России 2263832 С2, МПК7 F16D 49/08 от 10.11.2005 г [прототип].

1. Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте, содержащий тормозной шкив на валу и тормозную ленту с установленными на ней секциями с фрикционными накладками, соединенными между собой канатами, обеспечивающими их перемещение в секциях, а также механический привод управления тормозом, отличающийся тем, что по краям тормозной ленты и во фрикционных накладках выполнены совпадающие радиальные отверстия, которые в теле накладок переходят во взаимно перпендикулярные отверстия длиной на одну треть их ширины и расположены на высоте допустимого износа рабочих поверхностей накладок, и при этом через систему отверстий пропущены канаты, огибающие блоки, установленные на наружной поверхности тормозной ленты, а со стороны набегающего участка ленты концы каната заведены в ее стопорную планку, со стороны же сбегающего участка ленты канат огибает боковую поверхность последней фрикционной накладки секции.

2. Ленточно-колодочный тормоз с секционными фрикционными накладками на тормозной ленте по п.1, отличающийся тем, что в парах трения "накладка-шкив" и "накладка-лента" достигается динамическое выравнивание удельных нагрузок за счет перемещения накладок в секциях с помощью полиспастных систем, имеющих разную жесткость канатов на ветвях тормозной ленты.