Металлокомпозитный баллон давления

Иллюстрации

Показать всеБаллон предназначен для хранения и транспортировки сжатых и сжиженных газов. Баллон содержит тонкостенный замкнутый герметизирующий металлический лейнер, силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях, и защитную оболочку из композитного материала, образованную группой слоев из низкомодульных нитей армирующего материала, при этом на части поверхности, по меньшей мере, одного из днищ между группой слоев высокомодульных армирующих материалов силовой оболочки и группой слоев низкомодульного армирующего материала защитной оболочки установлен энергопоглощающий гаситель ударов, состоящий из скрепленных между собой жесткого профильного каркаса, со стороны защитной оболочки и демпфирующего устройства со стороны силовой оболочки. Техническим результатом предложенного изобретения является возможность обеспечения гашения энергии удара. 6 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области газовой аппаратуры, а именно к металлокомпозитным баллонам высокого давления, используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения, автомобильной промышленности и других отраслях.

Выпускаемые в настоящее время металлокомпозитные баллоны высокого давления содержат внутреннюю тонкостенную металлическую герметичную оболочку - лейнер - и внешнюю силовую оболочку из композиционного материала, образованную намоткой на поверхность лейнера жгутов высокомодульного волокна (например, углеволокна), пропитанного связующим.

Среди требований, предъявляемых к газовым баллонам высокого давления, приоритетными являются: снижение удельной материалоемкости баллона, определяемой отношением массы баллона к его объему, и обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

В соответствии с действующей нормативной документацией помимо указанных выше требований, дополнительно предъявляются такие требования, как сохранение его работоспособности и надежности после падения в заполненном виде с определенной высоты или при локальном ударе с заданной энергией удара.

Известны многочисленные примеры создания баллонов давления с использованием металлического лейнера из различных сплавов (см., например, патенты US 5494188, US 5538680, US 5653358, US 5862938, US 5938209, US 5979692, US 6190598, US 6202674, US 6202674, US 6230922, US 2003111473, US 6810567).

Однако данные конструкции не полностью обеспечивают решение задачи надежности конструкции при локальных механических воздействиях.

Известны примеры создания композитных баллонов давления с использованием специальных слоев различных материалов (см., например, патенты ЕР 1156266, WO 2006076029, WO 2004020544, WO 1982001580, US 6230922, US 5004120, US 5476189), реализация которых позволяет частично решить задачу стойкости баллона к локальному воздействию.

Прототипом предлагаемого конструктивного решения исполнения баллона являются решение по патенту US 5476189, 03.12.1993. В данном решении в качестве элемента конструкции, используемого для гашения ударов, применяются дополнительные упругие слои, выполненные из вязкоупругого материала, например резины.

Баллон представляет собой конструкцию, содержащую внутри тонкостенный металлический лейнер и наружную оболочку из высокопрочного высокомодульного композиционного материала, поверх которой намотана оболочка из другого низкомодульного композиционного материала. Для перераспределения силы удара (увеличения площадки контакта) между композитными оболочками или по наружной поверхности предусматривается установка слоя упругого материала, например резины.

Недостатком известного решения является то, что при ударе по оболочке баллона в данных конструкциях не происходит гашение удара с позиции уменьшения локальной силы, действующей на силовую оболочку баллона, а преобразуется только локальная контактная площадка, что позволяет частично решать поставленную задачу.

В основу настоящего изобретения положена задача создать металлопластиковый баллон высокого давления, конструкция которого обеспечивает его работоспособность при заданных уровнях локальных динамических воздействий, возникающих при его падении с определенной высоты или ударе предметом с определенной энергией удара, и тем самым повысить ресурс баллона.

Техническим результатом предложенного изобретения является обеспечение гашения части энергии удара за счет жесткого профильного каркаса и гашение части энергии удара за счет демпфирующего устройства, которое перераспределяет площадку контакта с силовой оболочкой.

Технический результат достигается тем, что металлокомпозитный баллон давления содержит тонкостенный замкнутый герметизирующий металлический лейнер, силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях, и защитную оболочку из композитного материала, образованную группой слоев из низкомодульных нитей армирующего материала, при этом на части поверхности, по меньшей мере, одного из днищ между группой слоев высокомодульных армирующих материалов силовой оболочки и группой слоев низкомодульного армирующего материала защитной оболочки установлен энергопоглощающий гаситель ударов, состоящий из скрепленных между собой жесткого профильного каркаса со стороны защитной оболочки и демпфирующего устройства со стороны силовой оболочки.

Профильный каркас гасителя ударов может быть выполнен в виде оболочки в форме части эллипсоида вращения с кривизной, больше кривизны поверхности силовой оболочки.

Профильный каркас гасителя ударов может быть выполнен в виде системы пересекающихся оболочек, расположенных рядами с образованием впадин в месте их соединения.

Профильный каркас гасителя ударов может быть выполнен в виде профильной ребристой упругой оболочки.

Профильный каркас гасителя ударов в местах контакта с силовой оболочкой может быть выполнен в виде короны, на лепестках которой закреплено демпфирующее устройство.

Демпфирующее устройство гасителя ударов может быть выполнено в виде амортизационного блока, состоящего из раскрепленных слоев баллистической мягкой тканевой подложки из сухих высокопрочных (например, стеклянных или арамидных) волокон, покрытых антиадгезионным гидроолеофобным покрытием, слоев низкоплотного вязкоупругого материала (например, пенополиуретана или резины) и покровного слоя из эластичного влагонепроницаемого материала со стороны силовой оболочки.

Слои баллистической мягкой подложки демпфирующего устройства могут быть выполнены из набора раскрепленных между собой демпфирующих лент высокопрочного материала, установленных и закрепленных по хорде сечения эллипсоидной оболочки каркаса, образующих многоконечную звездообразную конфигурацию, или слои мягкой тканевой подложки из сухих высокопрочных (арамидных) волокон закреплены на профильном каркасе по лепесткам короны посредством поперечных прорезей в формирующих слоях ткани.

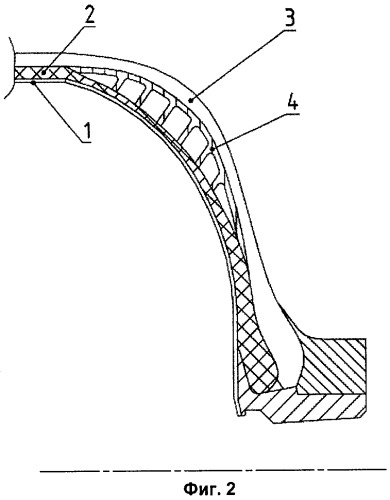

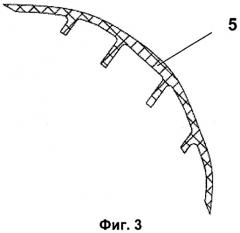

На фиг.1 показан общий вид баллона.

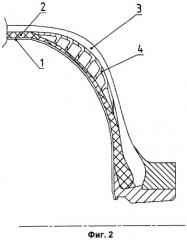

На фиг.2 показан общий вид части днища баллона с гасителем ударов.

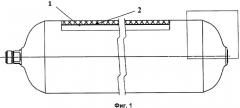

На фиг.3 показана схема конструкции гасителя ударов.

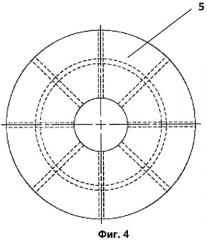

На фиг.4-6 показаны конструктивные формы исполнения каркаса гасителя ударов.

На фиг.7-8 показана схема соединения конструкции гасителя ударов с демпфирующим устройством из сухих высокопрочных волокон и закрепленным покровным слоем на каркасе.

На фиг.9 показан вариант схемы исполнения демпфирующего устройства из сухих высокопрочных волокон.

На фиг.10 показана схема гасителя ударов с устройством из вязкоупругого материала.

Металлокомпозитный баллон давления содержит тонкостенный замкнутый герметизирующий металлический лейнер 1, силовую оболочку 2 из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях, и защитную оболочку 3 из композитного материала, образованную группой слоев из низкомодульных нитей армирующего материала.

Как правило, наиболее опасной зоной при ударе или падении баллона являются зоны днищ, где образующие их оболочки имеют малую толщину и двойную кривизну и тем самим являются конструктивно жесткими с позиции удара. Цилиндрическая часть баллона имеет одну из кривизн поверхности нулевую, что позволяет ей локально деформироваться без существенных напряжений в материале силовой оболочки. Поэтому, как правило, при падении или локальном ударе целесообразна защита только днищ силовой оболочки баллона.

Для выполнения такой функции в оболочке баллона между оболочками 2 и 3 устанавливается энергопоглощающий гаситель ударов 4, состоящий из каркаса 5, демпфирующего устройства 6 с внутренним покрывным слоем 7 материала. Демпфирующее устройство 6 выполнено в виде амортизационного блока, состоящего из отдельных слоев 9 упругого материала (например, резины) и раскрепленных слоев 10 баллистической мягкой тканевой подложки из сухих высокопрочных волокон. При этом демпфирующее устройство содержит покровный слой 7 из эластичного материала, установленный со стороны силовой оболочки 2 и жестко скрепленный с каркасом 5 гасителя ударов 4. Слои 10 баллистической мягкой тканевой подложки из сухих высокопрочных волокон также жестко скреплены с каркасом 5 гасителя ударов 4. Покровный слой 7 одновременно выполняет технологическую функцию предохранения проникновения жидкой смолы при изготовлении баллона в блок слоев демпфирующего устройства гасителя ударов и должен быть выполнен из эластичного влагонепроницаемого материала.

Принципиальным отличием данной конструкции от решения по прототипу является то, что гаситель ударов является энергопоглощающим.

Функционирование данной конструкции происходит следующим образом. В момент соприкосновения ударника с поверхностью баллона (или падающего баллона с контактной поверхностью) контактная сила вызывает прогиб низкомодульных слоев оболочки 3 и каркаса 5 поглотителя удара 4. В силу наличия жесткости конструкции, состоящей из низкомодульных слоев оболочки 3 и каркаса 5 поглотителя удара 4, а также двойной кривизны образующей их поверхности происходит поглощение части энергии удара в виде потенциальной энергии деформации данной слоистой конструкции. Величина данной поглощенной энергии зависит от значения прогиба конструкции в зоне контакта. Одновременно с прогибом данной конструкции происходит сжатие слоев 9, 10 материалов демпфирующего устройства 6 и передача части нагрузки на силовую оболочку 2 и лейнер 1 баллона. При этом, в силу наличия жесткости на сжатие в слоях 10 демпфирующего устройства 6 поглотителя удара 4, также происходит поглощение некоторой части энергии удара, а за счет сжимаемости вязкоупругого материала одновременно размазывание (увеличение) контактной площадки на поверхности силовой оболочки 2. Тем самим полная энергия удара частично поглощается каркасом 5 и слоями 10 материала демпфирующего устройства 6 поглотителя ударов 4, а оставшаяся часть энергии удара передается на силовую оболочку 2 баллона на большую площадь контакта, чем исходная площадь в момент начала контакта. При этом часть оставшейся энергия вызывает деформацию силовой оболочки 2 и лейнера 1 в виде прогиба на некоторой локальной поверхности от действия возникающего контактного давления в зоне сопряжения демпфирующего устройства 6 и силовой оболочки 2, другая часть ее перераспределяется на демпфирующее устройство 6. В силу того, что демпфирующее устройство 6 поглотителя ударов 4 выполнено в виде амортизационного блока, состоящего из раскрепленных слоев баллистической мягкой тканевой подложки из сухих высокопрочных волокон 10 и упругих слоев 9, волокна слоев баллистической мягкой тканевой подложки 10 деформируются вдоль своих направлений и дополнительно поглощают вторую часть энергии удара, приходящейся на силовую оболочку 2. Таким образом, за счет поглощения части полной энергии удара поглотителем ударов значительно снижается нагрузка, приходящаяся на силовую оболочку 2 и лейнер 1. Варьируя конструктивными параметрами поглотителя ударов можно управлять деформативностью силовой оболочки и тем самим обеспечивать надежность конструкции баллона в целом.

В качестве критерия оценки эффективности конструкции целесообразно принимать положение: в зоне удара на внутренней жесткой оболочке не должно быть повреждений и прогиб ее должен находиться в заданных пределах.

Условие энергетического баланса системы при ударе может быть представлено в виде:

К-W1-W2-W3-K2=0,

где К - нормальная составляющая кинетической энергии удара;

W1 - энергия, затрачиваемая на сжатие амортизационного блока демпфирующего устройства поглотителя ударов;

W2 - энергия, затрачиваемая на изгибную деформацию силовой оболочки и лейнера баллона;

W3 - энергия, затрачиваемая на изгибную деформацию внешних слоев 2 и каркаса поглотителя ударов;

К - кинетическая энергия движения всех частей конструкции в зоне удара.

Исходя из приведенного условия энергетического баланса системы с учетом ряда допущений на свойства используемых материалов в первом приближении для определения усилий F, приходящихся на силовую оболочку, можно получить следующее выражение:

.

Здесь: F - контактная сила; h1, h2 - толщины демпфирующего устройства и соответственно оболочки и каркаса суммарно; к1, к2 - приведенная кривизна оболочки в зоне контакта; Es - приведенный модуль упругости материала оболочки с учетом материала каркаса; h1 - приведенная толщина слоев демпфирующего устройства; S, Θ - параметры, характеризующие свойства материалов демпфирующего устройства.

Первое слагаемое в правой части учитывает энергию контактного сжатия демпфирующего устройства поглотителя ударов, второе - энергию изгиба каркаса поглотителя ударов и силовой оболочки.

Величина осредненного контактного давления, приходящегося на силовую оболочку, при этом определяется из соотношения

q=0.6F/π(2/h)(k1+k2).

Анализируя данные соотношения, можно отметить, что эффективность рассматриваемой конструкции зависит от следующих конструктивных и материаловедческих параметров: формы оболочки (вернее от соотношения геометрических кривизн рассматриваемой оболочки), соотношения толщин слоев демпфирующего устройства и оболочек, соотношения модулей упругости и прочности используемых материалов в рассматриваемых слоях. Варьируя данными параметрами в конечном итоге возможен выбор некоторого оптимального конструктивного решения, обеспечивающего при заданном значении прогиба жесткой оболочки минимальный вес конструкции с обеспечением непробиваемости при заданной кинетической энергии удара.

Оценивая численные результаты, проведенные по отдельным вариантам конструктивного исполнения модельных образцов, можно отметить следующее:

- для увеличения эффективности работы защитных слоев 10 демпфирующего устройства 6 целесообразно увеличение их толщины, не прибегая к существенному увеличению мощности армирования (общего количества нитей), поглощаемая при этом энергия пропорциональна (h/a)с, где h - толщина мягких слоев; а - полуширина зоны контакта ударника и мягкой защиты; с - некоторая константа для используемого материала;

- увеличение изгибной жесткости каркаса 5 приводит к уменьшению динамического прогиба и увеличению контактных усилий взаимодействия, в результате - к увеличению напряжений в материале конструкции каркаса;

- уменьшение суммарной толщины стенки оболочки каркаса 5 приводит к увеличению прогиба, но, при этом, уменьшаются контактные усилия и, соответственно, напряжения в материале и силовой оболочке;

- существенное увеличение толщины стенки силовой оболочки 2 меняет физику ее работы, т.е., в отличие от тонкой оболочки, где энергия поглощается за счет прогиба оболочки, в толстой оболочке поглощение энергии происходит за счет ее прочностного разрушения (в частности среза слоев материала);

- введение в стенку силовой оболочки 2 разделительных слоев (слоев с нулевыми характеристиками жесткости), для придания ей гибкости (уменьшение изгибной жесткости), качественно не меняет результатов контактного взаимодействия;

- введение в стенку силовой оболочки 2 слоев для увеличения изгибной жесткости приводит к увеличению контактных давлений и напряжений в оболочке;

- введение в стенку силовой оболочки 2 слоев для увеличения наседающей массы качественно меняет результаты контактного взаимодействия;

- изменение параметров удара (в частности угла встречи, скорости и массы ударника) качественно не меняет общую картину поведения конструкций модельных образцов, а сказывается только на величине прогиба;

- изменение геометрии оболочки 2 (в частности, R1, R2) качественно не меняет общую картину поведения конструкций модельных образцов, а сказывается только на величине прогиба;

- по жесткостным параметрам и возникающему при контактном взаимодействии давлению наиболее эффективными являются конструктивные схемы оболочки в виде тонкой многослойной оболочки с высокой мембранной жесткостью.

Приведенные соображения позволяют проводить рациональный выбор конструкции гасителя ударов 4 и оболочки 2 баллона в целом. Так на фиг.4-6 представлены возможные варианты исполнения каркаса 5 гасителя ударов 4, которые позволяют оптимизировать массовые характеристики конструкции. Как следует из данных чертежей, оболочка каркаса 5 может быть выполнена как гладкой, так и ребристой с различными схемами расположения подкрепляющих ребер.

Для реализации конструкции демпфирующего устройства в качестве группы слоев 10 баллистической мягкой тканевой подложки целесообразно использовать мягкие ткани из сухих высокопрочных волокон, покрытых антиадгезионным гидроолеофобным покрытием. Использование таких слоев позволяет существенно повысить поглощение части энергии удара из за высокой прочности и деформативности последних. В качестве материалов для таких слоев целесообразно использовать стековолокна или арамидные волокна. Данные материалы и позволяют варьировать размерами демфирующего устройства за счет изменения технологических параметров структуры тканей.

Существенным является то, что слои 10 материала из сухих высокопрочных волокон должны быть скреплены с каркасом 5 или находятся в пространстве между каркасом 5 и скрепленным с ним покрывающим слоем 7. На фиг.7, 8 представлен вариант исполнения поглотителя ударов со скрепленным покрывным слоем 7, поддерживающим материал 10 из сухих высокопрочных волокон. Одним из вариантов исполнения является вариант, когда сухие высокопрочные волокна размещены в виде набора раскрепленных между собой демпфирующих лент высокопрочного материала, установленных и закрепленных по хорде сечения эллипсоидной оболочки каркаса, образующих многоконечную звездообразную конфигурацию. Такой вариант конструкции представлен на фиг.9.

При существенной жесткости покрывного слоя на растяжение возможен вариант исполнения поглотителя ударов без использования из сухих высокопрочных волокон. Такой вариант конструкции представлен на фиг.10. Возможен вариант исполнения, когда функцию покрывного слоя выполняет вязкоупругий материал демпфирующего слоя 9. Такой вариант конструкции представлен на фиг.11.

Таким образом, выполняя конструкцию баллона по приведенной схеме, обеспечивается гарантированная защита силовой оболочки и лейнера баллона от воздействий ударов на баллон и исключается их влияние на работоспособность конструкции баллона в целом.

С созданием предложенного устройства появилась реальная возможность использовать сосуды высокого давления из разных материалов с использованием сварной тонкостенной металлической внутренней оболочки - лейнера. Изготовление и испытание сосудов высокого давления с предложенным лейнером для их герметизации подтвердили их высокую надежность и эффективность. Технический результат изобретения достигается путем подбора параметров и соотношений размеров, полученных экспериментальным путем для конкретных изделий.

В настоящий момент по данной схеме разработан ряд конструкций баллонов для использования в различных областях и для различных газов. Проводится их технологическая и экспериментальная отработка.

1. Металлокомпозитный баллон давления, характеризующийся тем, что содержит тонкостенный замкнутый герметизирующий металлический лейнер, силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях, и защитную оболочку из композитного материала, образованную группой слоев из низкомодульных нитей армирующего материала, при этом на части поверхности, по меньшей мере, одного из днищ между группой слоев высокомодульных армирующих материалов силовой оболочки и группой слоев низкомодульного армирующего материала защитной оболочки установлен энергопоглощающий гаситель ударов, состоящий из скрепленных между собой жесткого профильного каркаса со стороны защитной оболочки и демпфирующего устройства со стороны силовой оболочки.

2. Баллон по п.1, в котором профильный каркас гасителя ударов выполнен в виде оболочки в форме части эллипсоида вращения с кривизной больше кривизны поверхности силовой оболочки.

3. Баллон по п.1, в котором профильный каркас гасителя ударов выполнен в виде системы пересекающихся оболочек, расположенных рядами с образованием впадин в месте их соединения.

4. Баллон по п.1, в котором профильный каркас гасителя ударов выполнен в виде профильной ребристой упругой оболочки.

5. Баллон по п.1, в котором профильный каркас гасителя ударов в местах контакта с силовой оболочкой выполнен в виде короны, на лепестках которой закреплено демпфирующее устройство.

6. Баллон по п.1, в котором демпфирующее устройство гасителя ударов выполнено в виде амортизационного блока, состоящего из раскрепленных слоев баллистической мягкой тканевой подложки из сухих высокопрочных (например, стеклянных или арамидных) волокон покрытых антиадгезионным гидроолеофобным покрытием, слоев низкоплотного вязкоупругого материала (например, пенополиуретана или резины) и покровного слоя из эластичного влаго-непроницаемого материала со стороны силовой оболочки.

7. Баллон по п.6, отличающийся тем, что слои баллистической мягкой подложки демпфирующего устройства выполнены из набора раскрепленных между собой демпфирующих лент высокопрочного материала установленных и закрепленных по хорде сечения эллипсоидной оболочки каркаса, образующих много конечную звездообразную конфигурацию, или слои мягкой тканевой подложки из сухих высокопрочных (арамидных) волокон закреплены на профильном каркасе по лепесткам короны посредством поперечных прорезей в формирующих слоях ткани.