Металлокомпозитный баллон высокого давления

Иллюстрации

Показать всеИзобретение направлено на исключение нагружения кольцевого сварного соединения цилиндрической части с днищем. Металлокомпозитный баллон высокого давления содержит тонкостенный металлический сварной лейнер и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных и низкомодульных нитей армирующих материалов, ориентированных в спиральных и окружных направлениях. В зоне кольцевого сварного шва в обечайке лейнера выполнен кольцевой линзовый компенсатор. В структуре стенки композитной силовой оболочки баллона над линзовым компенсатором установлен, по меньшей мере, один кольцевой браслет-ограничитель осевых деформаций, жестко скрепленный по всей поверхности с независимыми группами непрерывных армирующих нитей, причем его ширина превышает ширину компенсатора. 11 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области газовой аппаратуры, а именно к металлокомпозитным баллонам высокого давления, используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и других отраслях.

Выпускаемые в настоящее время металлокомпозитные баллоны высокого давления содержат внутреннюю тонкостенную металлическую герметичную оболочку-лейнер и внешнюю силовую оболочку из композиционного материала, образованную намоткой на поверхность лейнера жгутов высокомодульного волокна (например, углеволокна), пропитанного связующим.

Среди требований, предъявляемых к газовым баллонам высокого давления, приоритетными являются: снижение удельной материалоемкости баллона, определяемой отношением массы баллона к его объему, и обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

Известны многочисленные примеры создания баллонов давления с использованием металлического лейнера из различных сплавов (см., например, патенты US 5494188, US 5538680, US 5653358, US 5862938, US 5938209, US 5979692, US 6190598, US 6202674, US 6202674, US 6230922, US 2003111473, US 6810567).

Однако данные конструкции не полностью обеспечивают решение главных задач в конструкции баллона: обеспечение надежности при большой цикличности нагружения его высоким давлением при минимально возможном весе и стоимости изготовления соизмеримой или ниже, чем у цельнометаллических баллонов.

Известны многочисленные примеры создания композитных баллонов давления с использованием тонкостенных металлических лейнеров из различных сплавов (см., например, патенты US 3066822, US 3446385, US 5292027, US 5822838, US 5918759, WO 03/029718, RU 2255829, JP 2005133847, WO 2005022026, RU 2149126, RU 2094695, RU 2077682, RU 2001115743, RU 2000123739, RU 2140602, RU 2187746, RU 93049863, RU 2065544, RU 2001115191, RU 2003115384, RU 2002101904, GB1161846, EP 0497687, US 5287988), реализация которых позволяет частично решить задачу обеспечения большей цикличности нагружения его высоким давлением при весе ниже, чем у цельнометаллических баллонов.

Первому из указанных выше требований, в частности, отвечают известные металлопластиковые баллоны со сварными и штампованно-сварными стальными лейнерами, содержащими среднюю цилиндрическую часть и приваренные к ней два днища, по крайней мере, одно из которых снабжено штуцером, соединенным с днищем сварным швом.

Аналогами предлагаемого конструктивного решения исполнения тонкостенного лейнера для металлокомпозитного баллона также являются решения по патентам RU 2077682, RU 2255829, RU 2140602, RU 2001115743, RU 2000131724, RU 2094695, RU 2000123739, RU 2187746, GB 1161846, EP 0497687.

В конструкциях по патентам RU 2077682, RU 2255829, RU 2140602 лейнер выполнен из стали с толщиной стенок 0,5-0,9 мм, при этом он выполнен сварным и содержит среднюю цилиндрическую часть и две донные части, соединенные со средней посредством подкладных колец.

Практически аналогичные решения предлагаются в заявках и патентах WO 2005220268, WO 2005075880, US 3446385, WO 2005106894.

В конструкции баллона по заявке RU 2001115743 для металлопластикового баллона высокого давления, содержащего композитную оболочку и тонкостенный металлический лейнер, поставленная задача решается тем, что толщина стенки лейнера и толщина композитной оболочки выбираются из условия, что основным несущим элементом баллона является композитная оболочка, а материал металлического лейнера при рабочем давлении находится в области упругого деформирования. Недостатком такого решения является то, что из-за большой разницы в значениях предельных деформаций разрушения композита (до 2%) и деформации упругости металла (0.2%), вес конструкции и ее стоимость имеют очень высокие значения, что делает баллон данной конструкции практически не конкурентоспособным с металлическими аналогами.

В конструкциях баллонов по патентам RU 2094695, RU 2187746, RU 2094695, GB 1161846, ЕР 0497687 предлагается использование металлического лейнера, выполненного с продольными и кольцевыми гофрами. При этом наружные полости продольных гофр могут быть заполнены упругим материалом. В качестве упругого материала используют эластомер. Кроме того, лейнер может быть снабжен дополнительными кольцами и кольцевыми ребрами жесткости, установленными в кольцевых гофрах с наружной стороны и возможностью перемещения их по кольцу.

Наличие металлического лейнера в конструкции баллона требует решения задачи оптимального проектирования комбинированной конструкции, т.е. выбора оптимального соотношения толщины стенки лейнера и толщины композита, выбора соответствующей схемы армирования композита и выбора соответствующей формы профиля днищ лейнера.

Известен металлопластиковый баллон высокого давления, содержащий штампованно-сварной герметичный стальной лейнер и внешнюю силовую оболочку из композиционного материала. Лейнер содержит среднюю цилиндрическую часть, два днища и имеет толщину стенок, равную (0.5-0.9) мм. Днища соединены со средней частью посредством сварки через подкладные кольца, обеспечивающие гладкую внешнюю поверхность лейнера в месте сварного шва. По крайней мере, к одному из днищ приварен штуцер (см. RU 2077682 C1, 20.04.1997).

Для изготовления лейнера используют стальную заготовку из тонкого листового проката. Цилиндрическую часть лейнера получают из листовой стальной заготовки, свернутой в цилиндр и сваренной встык, например, электронно-лучевой сваркой. Днища выполняют известным методом холодной вытяжки из того же листового проката. При этом, поскольку глубина днищ незначительна, как правило, не более 0.32 наружного диаметра, их толщина после вытяжки соизмерима с толщиной цилиндрической заготовки. Днища по периметру приваривают к цилиндрической части через подкладные кольца. При этом используют, например, электронно-лучевую или лазерную сварку. Сварная, штампованно-сварная технологии позволяют изготовить стальные лейнеры с достаточно тонкими стенками, и, тем самым, обеспечить сравнительно невысокую удельную материалоемкость баллона.

Однако известные конструкции металлопластиковых баллонов со сварными или штампованно-сварными стальными лейнерами имеют сравнительно невысокий ресурс по числу циклов нагружения вследствие возможного разрушения лейнера в области сварного соединения днища.

Известен композитный баллон высокого давления, содержащий тонкостенный металлический сварной лейнер и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных и низкомодульных нитей армирующих материалов, ориентированных в спиральных и окружных направлениях. Баллон снабжен кольцами из нержавеющей стали, установленными с наружной и внутренней стороны лейнера в местах соединения цилиндрической оболочки с днищами (см. RU 2140602 C1, 27.10.1999).

Недостатком известной конструкции баллона со сварным стальным лейнером является сравнительно невысокий ресурс по числу циклов нагружения вследствие возможного разрушения лейнера в области сварного соединения днища.

Результаты всесторонних исследований усталостных характеристик кольцевых сварных швов стальных труб показывают, что даже мелкие дефекты в сварном шве могут иметь существенное влияние на его работоспособность. Важной особенностью кольцевых сварных соединений является необходимость их выравнивания (подгонки). Любой перекос в данном случае приведет к возникновению локального вторичного изгиба в случае нагрузки на соединение в поперечном направлении относительно сварного шва и перекос в стыковке деталей является основной причиной сравнительно низких усталостных характеристик сварного шва. Другим существенным моментом сварки кольцевых швов является характер остаточных напряжений сварки. Не существует жестких и установленных правил, определяющих природу остаточных напряжений в сварных кольцевых швах, но практический опыт, основанный на результатах измерений, совместно с анализом, проводимым методом конечных элементов, показывает, что они всегда являются растягивающими в прикорневой зоне кольцевых сварных швов. В этом случае, даже если бы внешнее напряжение циклически изменялось от растяжения до сжатия, фактический диапазон напряжений практически является растягивающим.

В основу настоящего изобретения положена задача создать металлопластиковый баллон высокого давления, позволяющий исключить нагружение кольцевого сварного соединения цилиндрической части с днищем и тем самым повысить прочность лейнера и ресурс баллона по числу циклов нагружения при сохранении невысокой удельной материалоемкости баллона.

Техническим результатом изобретения является:

- выполнение условия совместимости деформаций материалов в локальной зоне сварного шва, при которых изменяют осевую жесткость композитной оболочки и добиваются нулевых растягивающих или сжимающих осевых деформаций в материале лейнера и тем самым полностью исключают осевое нагружение сварного шва;

- полное исключение деформации сварного шва без внесения дополнительных возмущений в деформацию лейнера в окружном направлении;

- обеспечение однородной структуры оболочки лейнера и исключение влияния сварного шва на работоспособность конструкции баллона в целом.

Технический результат достигается за счет того, что металлокомпозитный баллон давления содержит тонкостенный металлический сварной лейнер и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных и низкомодульных нитей армирующих материалов, ориентированных в спиральных и окружных направлениях, при этом в зоне кольцевого сварного шва в обечайке лейнера выполнен кольцевой линзовый компенсатор, а в структуре стенки композитной силовой оболочки баллона над линзовым компенсатором установлен, по меньшей мере, один кольцевой браслет-ограничитель осевых деформаций, жестко скрепленный по всей поверхности с независимыми группами непрерывных армирующих нитей, причем его ширина превышает ширину компенсатора, а количество браслетов-ограничителей определяется из условия ограничения величины осевой деформации компенсатора и упругости используемого материала.

Образующая поверхность линзового компенсатора может быть выполнена в форме поверхности, состоящей из двух нодоидов, соединенных сварным швом.

Образующая поверхность линзового компенсатора может быть выполнена в форме поверхности, состоящей из частей торообразных поверхностей с радиусами их сечений, составляющими 5-7 высот линзового компенсатора.

Линзовый компенсатор может иметь, по меньшей мере, один окружной гребень, расположенный в сечении сварного шва.

Ширина линзового компенсатора составляет не менее 30-40 толщин оболочки лейнера.

Образующая поверхность линзового компенсатора может быть выполнена цилиндрической, при этом компенсатор частично внедрен в браслет-ограничитель осевых деформаций.

Первый от поверхности лейнера браслет-ограничитель осевых деформаций может иметь меридиональную кривизну, по существу совпадающую с меридиональной кривизной компенсатора, а последующие ограничители располагаются параллельно первому в структуре композиционного материала с перевязкой армирующими нитями композитной оболочки.

Кольцевые браслеты-ограничители осевых деформаций могут быть выполнены с различными коэффициентами продольной и поперечной деформации.

Кольцевые браслеты-ограничители осевых деформаций могут быть выполнены из одностренговой высокомодульной кордной ткани.

Кольцевые браслеты-ограничители осевых деформаций могут быть выполнены из комбинации высокомодульных и низкомодульных групп гибких непрерывных нитей.

Группа высокомодульных нитей может быть выполнена из металлических кордных нитей, а группа низкомодульных нитей - из нитей стекловолокна.

Группа высокомодульных нитей может быть выполнена из высокомодульных угольных нитей, а группа низкомодульных нитей - из нитей полиамида.

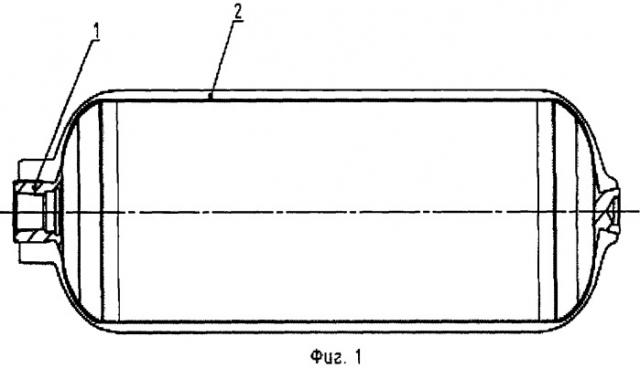

- На фиг.1 показан общий вид баллона высокого давления.

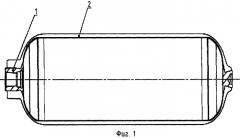

- На фиг.2 показан общий вид лейнера баллона.

- На фиг.3 показан общий вид баллона высокого давления.

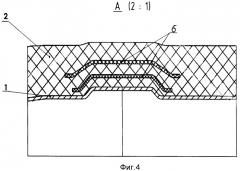

- На фиг.4 - схема установки браслетов - ограничителей осевой деформации.

- На фиг.5 показана картина изменения осевых деформаций в материале композитной оболочки по длине образующей баллона в зоне сварного шва.

- На фиг.6 показана нодоидная форма образующей поверхности компенсатора.

Как показано на фиг.1, баллон высокого давления содержит лейнер 1 и композитную оболочку 2. При этом лейнер состоит из цилиндрической обечайки 3, приваренных к ней днищ 4 и штуцера 5, также приваренного к одному из днищ 4. В зоне сварки цилиндрической обечайки и днища в лейнере выполнен линзовый компенсатор, как показано на фиг.4 и фиг.5.

Ввиду того, что основной нагрузкой при работе баллона является внутреннее давление среды, при работе конструкции в материале лейнера и композитной оболочки могут возникать различного уровня деформации. При этом, если в окружном направлении выполняется совместность деформаций в материале лейнера и композитной оболочки, то в осевом направлении это условие не всегда выполнимо, а возможны проскальзывания лейнера относительно композитной оболочки. Данные проскальзывания приводят к повышенным деформациям в материале лейнера и, как правило, локализуются в сварном соединении. Для обеспечения совместности осевых деформаций в локальной зоне сварного шва лейнера выполнен линзовый компенсатор, который за счет изменения геометрии и подпора внутреннего давления и выполняет обеспечение данного условия совместности деформирования материалов, рассматриваемой зоны.

Очевидно, что на работоспособность кольцевого сварного шва в лейнере определяющее влияние оказывает меридиональная деформация εmα в его материале. При выполнении условия совместности деформаций материалов в локальной зоне сварного шва, локально изменяя осевую жесткость композитной оболочки, можно добиться нулевых растягивающих или, наоборот, сжимающих осевых деформаций в материале лейнера и тем самым полностью исключить нагружение сварного шва (см. фиг.5). Для выполнения данной задачи в структуру композиционного материала целесообразно ввести браслеты-ограничители 6 осевых деформаций. Сущность конструкции такого браслета заключается в том, что его осевая жесткость на растяжение в совокупности с осевой жесткостью композитной оболочки существенно уменьшает деформации в локальной зоне сварного шва и, в то же время, не вносит возмущений в жесткость композитной оболочки в окружном направлении. Такие свойства конструкции браслетов-ограничителей осевых деформаций позволяют полностью выключить деформирование сварного шва без внесения дополнительных возмущений в деформации лейнера в окружном направлении. На фиг.5 показана картина изменения осевых деформаций в материале лейнере при наличии в конструкции баллона браслетов-ограничителей осевых деформаций.

Для получения конструкций браслетов-ограничителей осевых деформаций возможно использование различных конструктивных схем. Например, возможна схема исполнения браслета в виде соединенных в окружном направлении низкомодульным материалом металлических профильных пластин ламелей. Возможна схема исполнения браслета в виде комбинации высокомодульных и низкомодульных нитей, ориентированных в различных направлениях, или схема использования одностренговой высокомодульной кордной ткани. Возможны также различные совместные комбинации предлагаемых схем.

При нагружении баллона внутренним давлением браслеты-ограничители подвергаются резко выраженным градиентам деформаций, которые приводят к возникновению продольных и поперечных напряжений сдвига между ними и перекрещивающимися слоями композиционного материала. Эти напряжения могут приводить к образованию трещин в композите, оказывая отрицательное воздействие на срок службы баллона. Из механики известно, что, рассматривая картину включения осевой жесткости браслетов-ограничителей и композиционного материала силовой оболочки, минимальное расстояние, необходимое для исключения отмеченного трещинообразования, должно равняться минимум 3-5 толщинам стенки композиционного материала или, соотнося с толщиной стенки лейнера, это отношение должно составлять не менее 15-20. Из этих соображений ширина локального компенсатора в лейнере должна быть не менее 30-40 толщин стенки лейнера.

Очевидно, что при выполнении компенсатора необходимо создание специальной формы его поверхности, которая бы исключала влияние моментных деформаций в материале лейнера. К таким поверхностям относятся поверхности, которые в механике называются нодоидными и ундулоидными. Образующие нодоидных и ундулоидных оболочек представлены на фиг.6, описываются в параметрической форме следующим образом:

где k=(2λ-r1)/r1 - модуль эллиптического интеграла, - дополнительный модуль, F, E - эллиптические интегралы 1-го и 2-го рода, - текущая координата, λ - параметр, характеризующий кривую образующей, r1 - радиус цилиндрической части оболочки. При 0<λ<r1/2 оболочка носит название ундулоидной, при r1/2<λ<r1 оболочка носит название нодоидной, при λ=r1/2 оболочка становится сферической. Необходимо отметить, что образующая нодоида (ундулоида) описывается фокусом эллипса (гиперболы), если катить его по прямой линии. Такие оболочки обладают максимальным объемом, имеют минимальную площадь поверхности, а угол наклона касательной к образующей в них стремится к нулю по мере приближения к месту стыка с цилиндрической или какой-либо другой оболочкой.

Нодоидные, ундулоидные оболочки при нагружении их внутренним давлением обладают свойством равнопрочности и имеют преимущество по прочности в сравнении эллиптическими и сферическими оболочками, уровень возникающих напряжений в них при данном виде нагружения значительно ниже. Одним из характерных свойств рассматриваемой оболочки, как легко заметить, является и то, что по мере приближения к месту стыка с цилиндром, имеется достаточно плавное сопряжение оболочки с ним и напряжения изгиба в стыке практически отсутствуют, то есть полностью исключается влияние краевых эффектов.

Использование такой формы поверхности компенсатора позволяет исключить появление локальных зон деформаций в лейнере и тем самим значительно повысить его надежность в эксплуатации.

Таким образом, выполняя конструкцию баллона по приведенной схеме, обеспечивается практически полностью однородная структура оболочки лейнера и исключается влияние сварного шва на работоспособность конструкции баллона в целом.

Функционирование баллона высокого давления предлагаемой конструкции заключается в наполнении его текучей средой /жидкостью или газом/ до требуемого уровня давления, хранении, транспортировании, опорожнении, последующем новом наполнении, расходовании текучей среды, т.е. в повторении действий и операций с многократными циклическими нагружениями. Работа устройства по изобретению была приведена при описании вариантов выполнения его конструкции и не требует в данном случае дальнейшего специального пояснения.

С созданием предложенного устройства появилась реальная возможность использовать сосуды высокого давления из разных материалов с использованием сварной тонкостенной металлической внутренней оболочки-лейнера. Изготовление и испытание сосудов высокого давления с предложенным лейнером для их герметизации подтвердили их высокую надежность и эффективность.

1. Металлокомпозитный баллон высокого давления, характеризующийся тем, что содержит тонкостенный металлический сварной лейнер и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных и низкомодульных нитей армирующих материалов, ориентированных в спиральных и окружных направлениях, при этом в зоне кольцевого сварного шва в обечайке лейнера выполнен кольцевой линзовый компенсатор, а в структуре стенки композитной силовой оболочки баллона над линзовым компенсатором установлен, по меньшей мере, один кольцевой браслет-ограничитель осевых деформаций, жестко скрепленный по всей поверхности с независимыми группами непрерывных армирующих нитей, причем его ширина превышает ширину компенсатора.

2. Баллон по п.1, в котором образующая поверхность линзового компенсатора выполнена в форме поверхности, состоящей из двух нодоидов, соединенных сварным швом.

3. Баллон по п.1, в котором образующая поверхность линзового компенсатора выполнена в форме поверхности, состоящей из частей торообразных поверхностей с радиусами их сечений, составляющих 5-7 высот линзового компенсатора.

4. Баллон по п.1, в котором линзовый компенсатор имеет, по меньшей мере, один окружной гребень, расположенный в сечении сварного шва.

5. Баллон по п.1 или по любому из пп.2-4, в котором ширина линзового компенсатора составляет не менее 30-40 толщин оболочки лейнера.

6. Баллон по п.1, в котором образующая поверхность линзового компенсатора выполнена цилиндрической, при этом компенсатор частично внедрен в браслет-ограничитель осевых деформаций.

7. Баллон по п.1, в котором первый от поверхности лейнера браслет-ограничитель осевых деформаций имеет меридиональную кривизну, по существу, совпадающую с меридиональной кривизной компенсатора, а последующие ограничители располагаются параллельно первому в структуре композиционного материала с перевязкой армирующими нитями композитной оболочки.

8. Баллон по п.1, в котором кольцевые браслеты-ограничители осевых деформаций выполнены с различными коэффициентами продольной и поперечной деформации.

9. Баллон по п.1, в котором кольцевые браслеты-ограничители осевых деформаций выполнены из одностренговой высокомодульной кордной ткани.

10. Баллон по п.1, в котором кольцевые браслеты-ограничители осевых деформаций выполнены из комбинации высокомодульных и низкомодульных групп гибких непрерывных нитей.

11. Баллон по п.10, в котором группа высокомодульных нитей выполнена из металлических кордных нитей, а группа низкомодульных нитей - из нитей стекловолокна.

12. Баллон по п.10, в котором группа высокомодульных нитей выполнена из высокомодульных угольных нитей, а группа низкомодульных нитей - из нитей полиамида.