Способ сжигания газообразного топлива и горелочное устройство для его осуществления

Иллюстрации

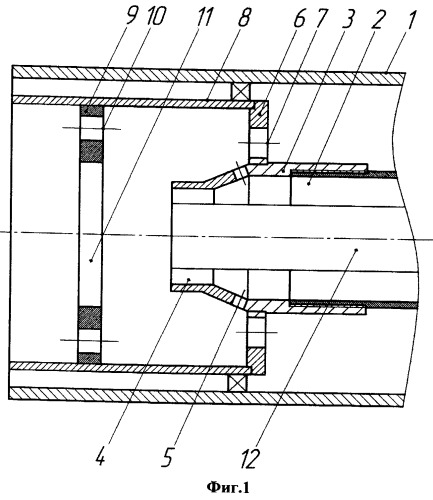

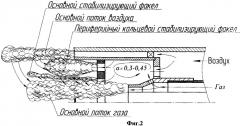

Показать всеИзобретение может быть использовано в металлургии, энергетике, строительстве, химической промышленности. Способ сжигания газообразного топлива включает подачу в зону горения газа и окислителя параллельными струями с образованием в месте встречи вытекающих потоков зоны стабилизации, частичную подачу в эту зону газа и окислителя. Зону стабилизации экранируют стенкой от основного потока окислителя и формируют в ней первичную смесь газа и окислителя с коэффициентом избытка воздуха 0,3-0,45. Горелочное устройство содержит коаксиально расположенные воздухоподводящий корпус 1, газовую трубу 2 с соплом 3 и стабилизирующий насадок с отверстиями 7 для входа окислителя, стабилизирующий насадок выполнен в виде барабана с торцевыми перфорированными стенками 6 и 9, причем длина внутренней полости насадка составляет от 0,5 до 1,5 ее диаметра, а площадь отверстий 10 в торцевой стенке 9 для входа окислителя составляет от 10 до 20% от общей площади для его истечения. Технический результат, достигаемый изобретениями, заключается в достижении безотрывного длинного факела при сжигании газообразного топлива в условиях высоких скоростей истечения газа и окислителя. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сжиганию газа и может быть использовано в металлургии, энергетике, строительстве, химической промышленности.

Известен способ сжигания газа в среде окислителя (SU 1557420, опубл. 1990 г.), реализуемый путем подачи его через кольцевой канал совместно с аксиальной струей окислителя. Известный способ характеризуется подачей дополнительного окислителя - кислорода. Использование кислорода сопряжено с его высокой стоимостью, необходимостью выполнения отдельного канала для подвода кислорода и дополнительных мер безопасности, таких как водяное охлаждение, медные вставки и т.п.

Известно устройство для сжигания раздельно подводимых и раздельно вытекающих потоков газа и окислителя (Патент FR №2053278, опубл. 1971 г.). Устройство содержит корпус для подвода окислителя, на оси которого расположена газовая труба, оканчивающаяся соплом с центральным и боковыми отверстиями. На сопле установлен стабилизирующий насадок, имеющий форму усеченного конуса. Со стороны подвода окислителя насадок имеет перфорированную стенку, а с внутренней стороны его коническая стенка имеет изогнутые прорезы для закрутки окислителя. За перфорированной стенкой насадка имеется зона стабилизации смеси газа и окислителя.

Зона стабилизации смеси газа и окислителя в конструкции известного горелочного устройства имеет малую длину, так как интенсивно балластируется окислителем, огибающим коническую стенку насадка. При этом коэффициент избытка окислителя в зоне стабилизации смеси газа и окислителя не может быть постоянным. Это снижает допустимые для нормальной работы горелки выходные скорости газа и окислителя до определенных значений, зависящих от размеров горелки. То есть при увеличении скорости газа и окислителя выше определенных значений (данные значения имеют пропорциональную зависимость с размерами известной горелки), происходит преждевременный отрыв пламени. Это исключает возможность использования горелки при более высоких расходах газа и окислителя, подтверждением чему служат исследования (А.А.Винтовкин и др. «Горелочные устройства промышленных печей и топок», Справочник. М., 1999 г., стр.111-120).

Задача настоящего изобретения заключается в достижении сжигания газообразного топлива при высоких расходах газа и окислителя.

Поставленная задача решается посредством способа сжигания газообразного топлива, включающего подачу в зону горения газа и окислителя параллельными струями с образованием в месте встречи вытекающих потоков зоны стабилизации, частичную подачу в эту зону газа и окислителя. Согласно изобретению зону стабилизации в месте встречи газа и окислителя экранируют стенкой от основного потока окислителя и формируют в ней первичную смесь газа и окислителя с коэффициентом избытка воздуха 0,3-0,45.

Для реализации способа горелочное устройство содержит коаксиально расположенные воздухоподводящий корпус, газовую трубу с соплом и стабилизирующий насадок с отверстиями для входа окислителя. Согласно изобретению стабилизирующий насадок выполнен в виде барабана с торцевыми перфорированными стенками, причем длина внутренней полости насадка составляет от 0,5 до 1,5 ее диаметра, а площадь отверстий в торцевой стенке для входа окислителя составляет от 10 до 20% от общей площади для его истечения.

Несмотря на то что полость насадка открыта со стороны входа и выхода потоков газа, окислителя и смеси, принятое соотношение размеров полости и отверстий стабилизирующего насадка обеспечивает поддержание в нем постоянного коэффициента избытка воздуха 0,3-0,45. Длина внутренней полости насадка менее 0,5 ее диаметра оказывается недостаточной для перемешивания поступающих в нее потоков газа и окислителя, а из отверстий в торцевой стенке может раздельно вытекать и газ и воздух. Длина полости более чем 1,5 увеличивает объем и время пребывания в ней смеси и может приводить к ее перегреву и отложениям сажи.

Кроме того, в заявленном горелочном устройстве сопло газовой трубы имеет периферийные радиальные отверстия для выхода газа за торцевую входную стенку стабилизатора, расположенные попарно с отверстиями для входа окислителя и одно аксиальное отверстие, причем площадь периферийных отверстий составляет от 20 до 40% от общей площади для истечения газа. Суммарная площадь периферийных отверстий в торцевой выходной стенке стабилизатора составляет 0,7-0,8 от суммарной площади отверстий для входа газа и окислителя за входную стенку стабилизатора, а диаметр центрального отверстия в выходной стенке и расстояние его от торца выходного аксиального газового сопла составляет 1,15-1,25 от значения этого диаметра.

Новый технический результат, достигаемый заявленным изобретением, заключается в достижении безотрывного длинного факела при сжигании газообразного топлива в условиях высоких скоростей истечения газа и окислителя.

Изобретение иллюстрируется рисунками, где на фиг.1 изображено горелочное устройство, а на фиг.2 - схема реализации заявленного способа. Горелочное устройство содержит корпус 1 для подвода воздуха, на оси которого расположена газовая труба 2, оканчивающаяся соплом 3 с аксиальным отверстием 4 и боковыми отверстиями 5. На сопле установлен стабилизирующий насадок, имеющий форму цилиндра. Насадок со стороны подвода окислителя имеет перфорированную стенку 6 с отверстиями 7, со стороны выхода смеси газа и окислителя выполнена перфорированная стенка 9 с периферийными отверстиями 10 и центральным отверстием 11. Передняя и задняя стенка насадка соединены цилиндрической стенкой 8. На оси горелки расположена направляющая труба 12, в которой возможно размещение запального устройства.

Окислитель, подводимый в корпус 1, при встрече с входной стенкой 6 стабилизирующего насадка разделяется на два потока (фиг.2). Один поток в количестве 10-20% от его общего расхода через отверстия 7 проходит во внутреннюю полость стабилизирующего насадка. Другой поток вытекает через кольцевой зазор между корпусом 1 и цилиндрической стенкой 8 в наружную зону горения.

Газ при выходе из сопла также разделяется на два потока. Один поток через радиальные отверстия 5 в количестве 20-40% от его общего расхода вытекает за входную стенку 6. Причем каждая струя газа в месте истечения встречается со струей окислителя, вытекающего из отверстий 7. Образовавшаяся первичная смесь с коэффициентом расхода окислителя 0,3-0,45 заполняет всю внутреннюю полость насадка. Этот поток отвечает за формирование короткого интенсивного пламени, обеспечивающего воспламенение и удержание на выходе из горелки факела основного потока газа. Другой поток газа вытекает через аксиальное отверстие 4 и проходит через отверстие 11 в стенке 9. Этот поток отвечает за формирование длинного факела. Соотношение диаметра центрального отверстия 11 в стенке 9 и расстояние его от аксиального отверстия газового сопла, равное 1,15-1,25, выбрано таким, что площадь сечения струи в месте ее прохода через отверстие 11 на 20-25% меньше площади этого отверстия.

При работе горелочного устройства за выходной стенкой 9 на ее периферии около отверстий 10 образуется зона воспламенения, в которой горит первичная смесь, подготовленная во внутренней полости стабилизирующего насадка, за счет подмешивания к ней окислителя, вытекающего из кольцевого канала между элементами устройства 1 и 8. Причем эта зона воспламенения не балластируется окислителем, так как поток окислителя направлен параллельно потоку первичной смеси, выходящей из отверстий 10. Другой поток первичной смеси вытекает из стабилизирующего насадка между стенкой центрального отверстия 11 и потоком газа, вытекающего из аксиального отверстия 4 газового сопла. Этот поток первичной смеси также воспламеняется в виде кольцевого факела, окружая при этом кольцевой поток газа. Это обеспечивает стабильное воспламенение основного потока газа на выходе из горелки без опасности отрыва факела, что позволяет осуществить сжигание газообразного топлива при высоких скоростях истечения газа и окислителя в длинном факеле.

1. Способ сжигания газообразного топлива, включающий подачу в зону горения газа и окислителя параллельными струями с образованием в месте встречи вытекающих потоков зоны стабилизации, частичную подачу в эту зону газа и окислителя, отличающийся тем, что зону стабилизации экранируют стенкой от основного потока окислителя и формируют в ней первичную смесь газа и окислителя с коэффициентом избытка воздуха 0,3-0,45.

2. Горелочное устройство, содержащее коаксиально расположенные воздухоподводящий корпус, газовую трубу с соплом и стабилизирующий насадок с отверстиями для входа окислителя, отличающееся тем, что стабилизирующий насадок выполнен в виде барабана с торцевыми перфорированными стенками, причем длина внутренней полости насадка составляет от 0,5 до 1,5 ее диаметра, а площадь отверстий в торцевой стенке для входа окислителя составляет от 10 до 20% от общей площади для его истечения.

3. Горелочное устройство по п.2, отличающееся тем, что сопло газовой трубы имеет периферийные радиальные отверстия для выхода газа за торцевую входную стенку стабилизатора, расположенные попарно с отверстиями для входа окислителя и одно аксиальное отверстие, причем площадь периферийных отверстий составляет от 20 до 40% от общей площади для истечения газа.

4. Горелочное устройство по п.2, отличающееся тем, что суммарная площадь периферийных отверстий в торцевой выходной стенке стабилизирующего насадка составляет 0,7-0,8 от суммарной площади отверстий для входа газа и окислителя за входную стенку насадка, а диаметр центрального отверстия в выходной стенке и расстояние его от торца выходного аксиального газового сопла составляет 1,15-1,25 от значения этого диаметра.