Эмитирующее электроны устройство и панель отображения, включающая в себя такое устройство

Иллюстрации

Показать всеДанное изобретение относится к эмитирующему электроны устройству, имеющему слой борида лантана, и к панели отображения. Технический результат - обеспечение яркого высококачественного изображения с малыми изменениями яркости в течение более длительного периода времени. Достигается тем, что предложено эмитирующее электроны устройство, которое включает в себя электропроводный элемент и слой борида лантана на электропроводном элементе, а также включает в себя слой оксида между электропроводным элементом и слоем борида лантана. Оксид лантана может содержать лантан. Слой борид лантана может быть покрыт слоем оксида лантана. 9 н. и 14 з.п. ф-лы, 20 ил.

Реферат

Предпосылки создания изображения

Область техники, к которой относится изобретение

Данное изобретение относится к эмитирующему электроны устройству, имеющему слой борида лантана, и к панели отображения.

Характеристика предшествующего уровня техники

В обычном эмитирующем электроны устройстве автоэмиссионного типа между эмитирующим электроны элементом и электродом затвора прикладывается напряжение для генерирования сильного электрического поля на кончике эмитирующего электроды элемента, что и позволяет эмитирующему электроды элементу эмитировать электроны в вакуум.

В таком эмитирующем электроны устройстве автоэмиссионного типа напряженность электрического поля, используемая для эмиссии электронов, весьма зависит от работы выхода с поверхности, а также формы кончика. Теоретически полагают, что эмитирующий электроны элемент с меньшей работой выхода с поверхности может осуществлять эмиссию электронов в более слабом электрическом поле.

В выложенном патенте Японии № 01-235124 и патенте США № 4008412 описано эмитирующее электроны устройство, которое имеет поверхностный слой, сформированный из материала с малой работой выхода, т.е. из гексаборида лантана (LaB6), на вольфрамовом или молибденовом эмиттере.

В выложенном патенте Японии № 7-78553 описан автоэмиссионный микрокатод.

Для построения источника электронов можно расположить большое количество эмитирующих электроны устройств автоэмиссионного типа на подложке (задней пластине). Как и в случае электронно-лучевой трубки (ЭЛТ), панель отображения можно изготовить, помещая подложку (переднюю пластину), которая включает в себя эмитирующий электроды элемент, такой как флуоресцентный элемент, который излучает свет в ответ на облучение пучком электронов, напротив задней пластины и уплотняя периферийное пространство между передней из задней пластиной.

В обычном эмитирующем электроны устройстве нагрев или иной фактор, генерируемый вследствие уплотнения или работы (эмиссии электронов), может вызвать диффузию La, находящегося в слое LaB6, в нижележащую структуру, сформированную из электропроводного элемента, или может вызвать диффузию металлов, присутствующих в этой структуре, в слой LaB6. Такая диффузия может мешать функционированию слоя LaB6 с малой работой выхода, тем самым изменяя характеристики эмиссии электронов эмитирующего электроны устройства.

Эта ситуация заметнее в поликристаллическом слое LaB6, чем в монокристаллическом слое LaB6. Это возможно потому, что диффузия металлов, содержащихся в структуре, в слой LaB6 и диффузия La, содержащегося в слое LaB6, в структуру, происходят через границы зерен в поликристаллическом слое.

Сущность изобретения

В данном изобретении предложено эмитирующее электроны устройство, которое включает в себя эмитирующий электроны элемент и осуществляет эмиссию электронов с поверхности эмитирующего электроны элемента в электрическом поле. Эмитирующий электроны элемент включает в себя электропроводный элемент и слой борида лантана, расположенный на электропроводном элементе, причем между электропроводным элементом и слоем борида лантана расположен слой оксида.

Дополнительные признаки данного изобретения станут ясными из нижеследующего описания возможных вариантов осуществления со ссылками на прилагаемые чертежи.

Краткое описание чертежей

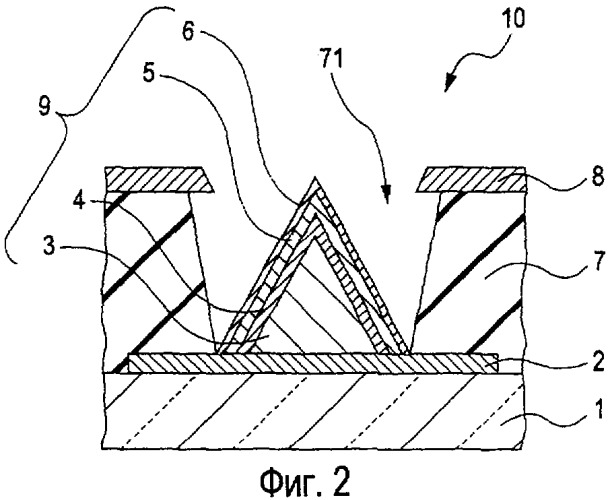

На фиг.1 представлено схематическое изображение эмитирующего электроны устройства в соответствии с вариантом осуществления данного изобретения.

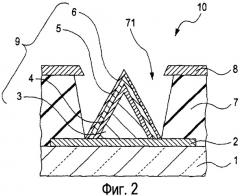

На фиг.2 представлено схематическое сечение эмитирующего электроны устройства, изготовленного способом в соответствии с еще одним вариантом осуществления.

На фиг.3А-3Н представлены схематические сечения, иллюстрирующие этапы способа изготовления эмитирующего электроны устройства в соответствии с вариантом осуществления данного изобретения.

На фиг.4 представлено схематическое сечение поликристаллического слоя борида лантана.

На фиг.5А-5С представлены схематические сечения эмитирующего электроны устройства в соответствии с еще одним вариантом осуществления данного изобретения.

На фиг.6А изображен схематически фрагмент сечения эмитирующего электроны устройства, изготовленного способом в соответствии с еще одним вариантом осуществления данного изобретения, а также его фрагментарный вид в увеличенном масштабе, на фиг.6В представлен график, иллюстрирующий изменения в Ie для разных длин х в выемке 7с, а на фиг.6С представлен график, иллюстрирующий относительный уровень эмиссии электронов в зависимости от длины х.

На фиг.7 представлен схематический вид в плане источника электронов.

На фиг.8 представлено схематическое сечение панели отображения в соответствии с вариантом осуществления данного изобретения.

На фиг.9 представлена блок-схема системы отображения информации в соответствии с вариантом осуществления данного изобретения.

Подробное описание изобретения

Ниже будет приведено описание вариантов осуществления, которые подробно будут описаны на примерах со ссылками на прилагаемые чертежи. Если не указано иное, то характеристики компонентов, описанные в этих вариантах осуществления, такие как размер, материал, форма, а также их компоновки, не следует считать ограничивающими объем притязаний данного изобретения.

Термин «оксид металла» употребляется в данном описании с учетом того, что металл может иметь любое число окисления. Более конкретно, «оксид металла» представляется символом MOx, где М обозначает металл как элемент периодической таблицы, а х обозначает положительное число. Например, число окисления может быть охарактеризовано выражением «оксид металла» или символом «МО2». Например, термин «оксид вольфрама» охватывает триоксид вольфрама и диоксид вольфрама. То же самое применимо и к веществам, не являющимся металлами (например, полупроводникам) и веществам, не являющимся оксидами (например, боридам).

На фиг.1 представлено схематическое изображение эмитирующего электроны устройства 10 в соответствии с вариантом осуществления данного изобретения. Электрод 2 катода расположен на подложке 1 и электрически соединен со структурой 3, сформированной из полупроводникового элемента. Структура 3 может быть выполнена из любого электропроводного материала, такого как металл или полупроводник. Структура 3 покрыта слоем 4 оксида металла, а этот слой 4 оксида металла покрыт слоем 5 борида лантана. Иными словами, слой 4 оксида металла расположен между структурой 3 и слоем 5 борида лантана. Слой 5 борида лантана выполнен из борида лантана (LaBX). Структура 3, слой 4 оксида металла и слой 5 борида лантана составляют эмитирующий электроны элемент 9. Таким образом, эмитирующий электроны элемент 9 электрически соединен с электродом 2 катода. Эмитирующий электроны элемент 9 часто называют «эмиттером электронов» или «катодом».

Показанная на фиг.1 и 2 структура 3, сформированная из электропроводного элемента, имеет коническую форму. Структура 3 также может быть сформирована из любого электропроводного элемента, имеющего такую геометрию, что можно увеличить напряженность электрического поля на поверхности эмитирующего электроны элемента, а более конкретно - на поверхности слоя 6 оксида лантана, описываемого ниже.

Электрод 2 катода покрыт изолирующим слоем 7, на котором расположен слой 8 электрода затвора. Структура 3 расположена в круглом отверстии 71 в изолирующем слое 7 и электроде 8 затвора. Таким образом, эмитирующий электроны элемент 9 также находится в отверстии 71. Отверстие 71 может быть, но не в ограничительном смысле, круглым или многоугольным.

Эмитирующее электроны устройство 10 можно возбуждать, прикладывая между электродом 2 катода и электродом 8 затвора заданное напряжение, так что электрод 2 катода имеет электрический потенциал, более низкий, чем электрод 8 затвора. Прикладываемое напряжение зависит от расстояния между эмитирующим электроны элементом 9 и электродом 8 затвора, а также формы эмитирующего электроны элемента 9 (в типичном случае - формы структуры 3) и обычно находится в диапазоне от 20 В до 100 В. Как правило, эмиссия электронов происходит в электрическом поле из слоя 5 борида лантана, который образует поверхность эмитирующего электроны элемента 9. Как описано выше, приложение напряжения между электродом катода и электродом анода в таком эмитирующем электроны устройстве автоэмиссионного типа приводит к генерированию сильного электрического поля между эмитирующим электроны элементом и электродом затвора, что и позволяет этому эмитирующему электроны элементу осуществлять эмиссию электронов в электрическом поле.

Слой 4 оксида между структурой 3 и слоем 5 борида лантана функционирует как слой диффузионного барьера. Слой 4 оксида может уменьшать диффузию элементов металлов или элементов-полупроводников, содержащихся в структуре 3, в слой 5 борида лантана и диффузию La, содержащегося в слое 5 борида лантана в структуру 3. Следовательно, слой 4 оксида лантана может стабилизировать работу эмитирующего электроны устройства 10.

Слой 4 оксида выполнен из оксида металла или оксида полупроводника. Слой 4 оксида может быть выполнен из металлического или полупроводникового компонента, образующего структуру 3. Когда и слой 4 оксида, и структура 3 выполнены из одного и того же компонента, они могут быть прочно скреплены друг с другом, дополнительно стабилизируя работу эмитирующего электроны устройства. Слой 4 оксида может быть электропроводным, не увеличивая напряжение или не способствуя переносу электронов из структуры 3 в слой 5 борида лантана.

Когда структура 3 выполнена из молибдена, слой 4 оксида может быть выполнен из оксида молибдена. Поскольку диоксид молибдена (MoO2) является электропроводным оксидом, имеющим значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид молибдена (MoO3), слой 4 оксида может быть выполнен из диоксида молибдена.

Когда структура 3 выполнена из вольфрама, слой 4 оксида может быть выполнен из оксида вольфрама. Поскольку диоксид вольфрама (WO2) является электропроводным оксидом, имеющим значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид вольфрама (WO3), слой 4 оксида может быть выполнен из диоксида вольфрама.

Толщина слоя 4 оксида зависит от его удельного сопротивления и на практике находится в диапазоне от 3 нм до 20 нм. Слой 4 оксида, имеющий толщину, которая меньше 3 нм, в частности, не может функционировать как слой диффузионного барьера. Слой 4 оксида, имеющий толщину, которая больше 20 нм, может действовать как слой сопротивления, увеличивая рабочее напряжение или препятствуя переносу электронов из структуры 3 в слой 5 борида лантана.

Слой 4 оксида можно формировать, например, посредством любого способа, включая общепринятый способ формирования пленки, такой как распыление, способ нагрева структуры 3 при высокой температуре в управляемой атмосфере кислорода и способ, при осуществлении которого используют облучение ультрафиолетовым светом в вакууме (УФСВ). Например, слой 4 оксида, выполненный из MoO2, можно подготавливать, распыляя Мо и облучая полученный слой Мо посредством УФСВ (например, лучами ультрафиолетового света эксимерного лазера (УФСЭЛ).

Так как слой 4 оксида может быть электропроводным, слой 4 оксида может быть выполнен из изолирующего оксида или содержать такой оксид. Следовательно, слой 4 оксида может содержать La. Символ «La» обозначает лантан как элемент периодической таблицы. Даже когда слой 4 оксида должен быть выполнен из изолирующего оксида, добавление La в изолирующий оксид может уменьшить его электрическое удельное сопротивление, тем самым обеспечивая электропроводный слой 4 оксида.

La может объединяться с кислородом оксида в слое 4 оксида, образуя более стабильный оксид лантана. Оксид лантана, дилантантриоксид (La2O3), имеет относительно низкое электрическое удельное сопротивление среди оксидов металлов и является стабильным. Таким образом, слой 4 оксида лантана способен стабильно переносить электроны из структуры 3 в слой 5 борида лантана, достигая стабильных характеристик эмиссии электронов.

Добавление La в оксид, не содержащий La, может изменить состав оксида, приводя к увеличению электропроводности этого оксида.

Когда структура 3 выполнена из молибдена, оксиды молибдена могут включать в себя изолирующий MoO3. Поскольку слой 4 оксида молибдена, содержащий La, содержит La2O3 и MoO2, слой 4 оксида молибдена, содержащий La, может быть выполнен из MoO3.

Когда структура 3 выполнена из вольфрама, оксиды вольфрама могут включать в себя изолирующий WO3. Поскольку слой 4 оксида вольфрама, содержащий La, содержит La2O3 и WO2, слой 4 оксида вольфрама, содержащий La, может быть выполнен из WO3.

Содержание La слоя 4 оксида может быть приблизительно определено с учетом характеристик эмиссии электронов и в действительности находится в диапазоне от 50% до 30% в переводе на атомную концентрацию. Поэтому, например, суммарная атомная концентрация молибдена и кислорода или вольфрама и кислорода находится в диапазоне от 70% до 95%.

Слой 4 оксида, содержащий La, можно подготовить путем легирования слоя оксида, не содержащего La, или распыления мишени, которая содержит материал, образующий оксид, и La.

Слой 5 борида лантана, используемый в данном варианте осуществления, функционирует как слой с малой работой выхода и является электропроводным. Борид лантана слоя 5 борида лантана может представлять собой гексаборид лантана (LaB6). Гексаборид лантана имеет стехиометрический состав с соотношением La:B=1:6 и имеет простую кубическую решетку. Слой 5 борида лантана может содержать борид лантана, имеющий нестехиометрический состав и другую постоянную решетки.

Слой 5 борида лантана может быть поликристаллическим слоем борида лантана, а не монокристаллическим слоем борида лантана. Поликристаллический слой борида лантана демонстрирует проводимость, аналогичную проводимости металла, и является электропроводным. Поликристаллический слой формировать легче, чем монокристаллический слой. Поликристаллический слой можно формировать на структуре 3, имеющей мелкую шероховатость сложной поверхности, и с его помощью можно уменьшить внутреннее механическое напряжение структуры 3. Хотя поликристаллический слой обладает большей работой выхода, чем монокристаллический слой, толщиной или размером кристаллитов поликристаллической слоя можно управлять, достигая работы выхода менее 3,0 эВ, и это значение является близким к работе выхода монокристаллического слоя.

Как показано на фиг.2, слой 5 борида лантана может быть покрыт слоем 6 оксида лантана. Слой 6 оксида лантана выполнен из оксида лантана (LaOX). Оксиды лантана стабильнее, чем бориды лантана, в атмосфере. Слой 6 оксида лантана в типичном случае выполнен из дилантантриоксида (La2O3). Слой La2O3, который является типичным слоем 6 оксида лантана, стабильнее в атмосфере, в частности в атмосфере, содержащей кислород, чем слой LaB6, который является типичным слоем 5 борида лантана. La2O3 имеет малую работу выхода, составляющую приблизительно 2,6 эВ, и это значение близко к работе выхода LaB6 (приблизительно 2,5 эВ). Следовательно, слой 6 оксида лантана, расположенный на слое 5 борида лантана, вносит вклад в дополнительно стабилизированные характеристики эмиссии электронов. Борид лантана может стабильно объединяться с оксидом лантана.

С практической точки зрения, слой 6 оксида лантана может иметь толщину в диапазоне 1-10 нм. Слой оксида лантана, имеющий толщину менее 1 нм, дает малый эффект. Слой оксида лантана, имеющий толщину более 10 нм, снижает уровень эмиссии электронов.

Слой 6 оксида лантана может быть сформирован на слое 5 борида лантана посредством любого способа. Например, слой 5 борида лантана можно нагревать в управляемой атмосфере кислорода для формирования на его поверхности слоя оксида лантана. В альтернативном варианте, слой 6 оксида лантана может быть сформирован посредством общепринятого способа формирования пленки, такого как осаждение в вакууме или распыление.

В эмитирующем электроны устройстве, изображенном на фиг.2, эмиссия электронов происходит из одного из слоя 5 борида лантана и слоя 6 оксида лантана, или из них обоих. На фиг.2 показано, что структура 3, слой 4 оксида, слой 5 борида лантана и слой 6 оксида лантана образуют эмитирующий электроны элемент 9. Хотя на фиг.2 слой 6 оксида лантана полностью покрывает слой 5 борида лантана, слой 6 оксида лантана может частично покрывать слой 5 борида лантана. В этом случае, непокрытая часть слоя 5 борида лантана и слой 6 оксида лантана образуют поверхность эмитирующего электроны элемента 9.

Ниже будут подробно описаны эмитирующие электроны устройства в соответствии с вариантами осуществления данного изобретения.

Хотя электрод 2 катода расположен между структурой 3 и подложкой 1, как показано на фиг.1 и 2, электрод 2 катода может находиться в любом положении, при условии, что электрод 2 катода обеспечивает поступление электронов в структуру 3. Например, электрод 2 катода можно разместить рядом со структурой 3. Электрод 2 катода может быть выполнен из электропроводного материала, включая металлические материалы, как Be, Mg, Ti, Zr, Hf, V, Nb, Ta, Mo, W, Al, Cu, Ni, Cr, Au, Pt и Pd, их сплавы, карбиды, бориды и нитриды, а также полупроводники, такие, как Si и Ge.

Как описано выше, структура 3 может быть сформирована из любого электропроводного элемента, имеющего такую геометрию, что можно увеличить напряженность электрического поля на поверхности слоя 5 борида лантана или слоя 6 оксида лантана. Более конкретно, структура 3 может иметь форму квадратной пирамиды, треугольной пирамиды, стержня, такого как углеродное волокно, иглы или мостика (пластины). Иными словами, структура 3 может в типичном случае быть любым электропроводным элементом, имеющим выступ или приподнятую часть в направлении от подложки 1. По меньшей мере, кончик выступа или приподнятой части электропроводного элемента покрыт слоем 5 борида лантана через посредством слоя 4 оксида. Хотя слой 4 оксида полностью покрывает структуру 3 и полностью покрыт слоем 5 борида лантана на фиг.1, слой 4 оксида может частично покрывать структуру 3 и может быть частично покрыт слоем 5 борида лантана. Кроме того, как показано на фиг.2, слой 6 оксида может частично покрывать слой 5 борида лантана.

Структура 3 обладает такой электропроводностью, что оказывается возможным перенос электронов из электрода 2 в слой 5 борида лантана либо и в слой 5 борида лантана, и в слой 6 оксида лантана. Структура 3 может быть выполнена из любого электропроводного материала, такого как металл или полупроводник. Поэтому структура 3 будет содержать металл или полупроводник. Структура 3 может быть выполнена из металла потому, что металл может иметь высокую температуру плавления, может обеспечить стабильное поступление электронов в слой 5 борида лантана и может быть электропроводным, как и его оксид. В частности, металлом может быть молибден или вольфрам. Между электродом 2 катода и структурой 3 либо между частью электрода может быть расположен резистор, либо он может быть частью электрода 2 катода, будучи предназначенным для ограничения тока эмиссии эмитирующего электроны устройства 10. В альтернативном варианте, сам электрод 2 катода может функционировать как резистор.

Хотя на фиг.1 и 2 для простоты показано, что электрод 2 катода и структура 3 выполнены из разных материалов, электрод 2 катода и структура 3 могут быть выполнены как единое целое с использованием единственного материала. В таком случае можно также выполнить электрод 2 катода и структуру 3 из металла с высокой температурой плавления, такого как молибден или вольфрам.

Как показано на фиг.4, поликристаллический слой 5 борида лантана в соответствии с данным вариантом осуществления обладает характеристиками поликристалла, состоящего из большого количества кристаллитов 50. Кристаллиты 50 образованы из борида лантана. Кристаллит - это крупнейший кластер, идентифицируемый как монокристалл. Поликристаллический слой 5 в соответствии с данным вариантом осуществления представляет собой металлический слой, в котором кристаллиты 50 или кластеры, каждый из которых состоит из множества кристаллитов 50, находятся в контакте друг с другом, тем самым демонстрируя электропроводность. Иногда между кристаллитами 50 или кластерами существуют пустоты и/или аморфные части. На фиг.4 представлен схематический вид, где показано, что слой 5 борида лантана является поликристаллическим слоем, не накладывая ограничения на материалы для слоя 4 оксида и структуры 3.

Поэтому поликристаллический слой в соответствии с данным вариантом осуществления отличается от мелкозернистого слоя, состоящего из мелких зерен (например, аморфных мелких зерен). Термин «зерно» часто употребляется непоследовательно и распространяется на зерно, состоящее из множества кристаллитов, аморфную частицу и зерно, имеющее внешний вид частицы.

В одном варианте осуществления кристаллиты 50 поликристаллического слоя 5 борида лантана в соответствии с данным вариантом осуществления имеют размер 2,5 нм или более. Поликристаллический слой 5 имеет толщину 100 нм или менее. Таким образом, кристаллиты 50 поликристаллического слоя 5 должны иметь размер 100 нм или менее. Аналогично, поликристаллический слой 5 должен иметь толщину 2,5 нм или более. Поликристаллический слой, имеющий размер кристаллитов 2,5 нм или более, обладает более стабильным (с меньшими флуктуациями) током эмиссии, чем поликристаллический слой, имеющий размер кристаллитов менее 2,5 нм. Размер кристаллов свыше 100 нм приводит к получению поликристаллического слоя, имеющего толщину свыше 100 нм, который зачастую отсоединяется от нижележащего слоя, а это ведет к нестабильным характеристикам эмитирующего электроны устройства. При размере кристаллитов менее 2,5 нм, работа выхода превышает 3,0 эВ. Кажется, что отношение La:B значительно отклоняется от 6,0 и что поликристаллический слой имеет такое нестабильное состояние, что не удается поддерживать кристалличность. Поликристаллический слой, имеющий толщину 20 нм или менее, обладает малыми флуктуациями характеристик эмиссии электронов.

Размер кристаллов, как правило, можно измерить посредством анализа методом рентгеновской дифрактометрии и можно определить исходя из профиля дифракционной картины способом Шеррера (Scherrer). Анализ методом рентгеновской дифрактометрии можно использовать не только для измерения размера кристаллитов, но и для контроля кристаллической ориентации, а также для установления того, выполнен ли поликристаллический слой 5 из поликристалла стехиометрического гексаборида лантана. Наблюдение за поликристаллическим слоем 5 посредством перекрестной просвечивающей электронной микроскопии (перекрестной ПЭМ) демонстрирует, по существу, параллельные полосы решетки в области, соответствующей кристаллиту. После того как выбраны две полосы решетки, которые имеют наибольшее расстояние между собой, длину самого длинного из сегментов, соединяющих конец одной из двух полос решетки с концом другой полосы решетки, рассматривают как размер кристаллитов (диаметр кристаллитов). Когда множество кристаллитов идентифицированы в зоне, наблюдаемой посредством ПЭМ, среднее значение размеров кристаллитов рассматривают как размер кристаллитов поликристаллического слоя борида лантана.

Работу выхода слоя борида лантана можно определять посредством фотоэлектронной спектроскопии, такой как вакуумная ультрафиолетовая фотоэлектронная спектроскопия (ВУФФЭС), способом Кельвина, способом измерения тока автоэлектронной эмиссии в вакууме для определения работы выхода исходя из зависимости между электрическим полем и электрическим током или посредством сочетания этих способов.

Более конкретно, пленку (например, пленку молибдена), имеющую толщину приблизительно 20 нм и известную работу выхода, формируют на остром кончике (выступе) электропроводной иглы (например, вольфрамовой иглы). Затем к этой пленке прикладывают электрическое поле в вакууме, чтобы оценить характеристики эмиссии электронов. Исходя из этих характеристик эмиссии электронов определяют коэффициент усиления поля для формы выступа электропроводной иглы. Затем на этом выступе формируют пленку борида лантана, чтобы определить работу выхода пленки борида лантана.

Ниже со ссылками на фиг.5А-5С будет описано эмитирующее электроны устройство автоэмиссионного типа, включающее в себя конические структуры, изображенные на фиг.1 и 2. На фиг.5А представлен схематический вид в плане эмитирующего электроны устройства, рассматриваемого в направлении Z. На фиг.5В представлено схематическое сечение (в плоскости Z-X), проведенное по линии VB-VB согласно фиг.5А. На фиг.5С представлен схематический вид в плане эмитирующего электроны устройства, рассматриваемого в направлении Х.

Эмитирующее электроны устройство 10 включает в себя электрод 8 затвора на изолирующем слое 7, расположенный поверх подложки 1. Изолирующий слой 7 включает в себя первый изолирующий подслой 7а и второй изолирующий подслой 7b. Подложка 1 покрыта электродом 2 катода. Электрод 2 катода соединен со структурой 3, выполненной из электропроводного элемента. Структура 3 продолжается от подложки 1 до боковой поверхности изолирующего слоя 7 (боковой поверхности первого изолирующего подслоя 7а на фиг.5). Структура 3 покрыта слоем 4 оксида, а слой 4 оксида покрыт слоем 5 борида лантана. Иными словами, слой 4 оксида расположен между структурой 3 и слоем 5 борида лантана. Структура 3, слой 4 оксида и слой 5 борида лантана образуют эмитирующий электроны элемент 9. Как понятно из фиг.5, структура 3 продолжается от подложки 1 в направлении +Z и имеет выступ. Эмитирующий электроны элемент 8 геометрически подобен структуре 3 и тоже имеет выступ. Таким образом, эмитирующий электроны элемент 8 имеет выступ с такой геометрией, что можно увеличить напряженность электрического поля на поверхности эмитирующего электроны элемента 9. Электрод 8 затвора отделен от выступа эмитирующего электроны элемента 9.

Хотя структура 3 покрыта слоем 4 оксида металла и слоем 5 борида лантана, может оказаться достаточным покрыть слоем 4 оксида металла и слоем 5 борида лантана только выступ структуры 3. Как описано со ссылками на фиг.4, слой 5 борида лантана может быть поликристаллическим слоем борида лантана. Слой 4 оксида может содержать лантан. Как описано со ссылками на фиг.2, поверхность слоя 5 борида лантана может быть покрыта слоем оксида лантана (не показан). Кроме того, в эмитирующем электроны устройстве, изображенном на фиг.5, слой оксида лантана может частично или полностью покрывать слой 5 борида лантана. Когда слой оксида лантана частично покрывает слой 5 борида лантана, непокрытая часть слоя 5 борида лантана и слой оксида лантана образуют поверхность эмитирующего электроны элемента 9.

Показанный на фиг.5А-5С электрод 8 затвора включает в себя первый подслой 8а электрода затвора и второй подслой 8b электрода затвора. Первый подслой 8а электрода затвора частично покрыт вторым подслоем 8b электрода затвора, который выполнен из электропроводного материала структуры 3. Хотя второй подслой 8b электрода затвора может быть исключен, для генерирования стабильного электрического поля второй подслой 8b электрода затвора можно и сформировать. Электрод 8 (8а и 8b) затвора может быть покрыт слоем борида лантана. Хотя на фиг.5А и 5С эмитирующий электроны элемент 9 непрерывно продолжается в направлении Y в виде гребня (пластины), множество эмитирующих электроны элементов могут быть расположены в направлении Y через заданные интервалы.

Дальнейшее описание эмитирующего электроны устройства 10 будет приведено ниже со ссылками на фиг.6А-6С. На фиг.6А изображены фрагменты сечений в увеличенном масштабе окрестности выступа структуры 3. Для краткости, структура 3 и слой 4 оксида, слой 5 борида лантана описываются не по отдельности, а в совокупности - как эмитирующий электроны элемент 9.

Второй изолирующий подслой 7b имеет меньшую ширину, чем первый изолирующий подслой 7а, в направлении Х. Боковая поверхность 173 второго изолирующего подслоя 7b утоплена относительно боковой поверхности 171 первого изолирующего подслоя 7а. Верхняя поверхность 172 первого изолирующего подслоя 7а частично раскрыта. Верхняя поверхность 172 первого изолирующего подслоя 7а находится в контакте с боковой поверхностью 171 первого изолирующего подслоя 7а через посредство угла К, который является краем боковой поверхностью 171 первого изолирующего подслоя 7а, ближе расположенным к электроду 8 затвора. Таким образом, изолирующий слой 7 имеет выемку 7с, ограниченную верхней поверхностью 172 первого изолирующего подслоя 7а и боковой поверхностью 173 второго изолирующего подслоя 7b. Как правило, верхняя поверхность 172 первого изолирующего подслоя 7а, по существу, параллельна поверхности подложки 1. Хотя боковая поверхность 171 первого изолирующего подслоя 7а, по существу, перпендикулярна подложке 1 на фиг.5В, первый изолирующий подслой 7а может быть сформирован так, что боковая поверхность 171 оказывается наклоненной относительно поверхности подложки 1. Боковая поверхность 171 может образовывать острый угол с поверхностью подложки 1. Когда боковая поверхность 171 наклонена относительно поверхности подложки 1, угол К первого изолирующего подслоя 7а может образовывать тупой угол (угол внутри первого изолирующего подслоя 1). Угол К на самом деле имеет некоторую кривизну. Поскольку верхняя поверхность 172 первого изолирующего подслоя 7а и боковая поверхность 173 второго изолирующего подслоя 7b расположены внутри выемки 7с, верхнюю поверхность 172 и боковую поверхность 173 можно назвать внутренней поверхностью изолирующего подслоя 7. Аналогичным образом, поскольку боковая поверхность 171 первого изолирующего подслоя 7а расположена снаружи выемки 7с, боковую поверхность 171 можно назвать наружной поверхностью изолирующего подслоя 7.

На фиг.6А выступ эмитирующего электроны элемента 9 имеет высоту h (h>0) относительно верхней поверхности 172 первого изолирующего подслоя 7а. Часть (выступ) эмитирующего электроны элемента 9 продолжается от боковой поверхности 171 до верхней поверхности 172 первого изолирующего подслоя 7а внутри выемки 7с. Как показано на фиг.5В, внутри выемки 7с расположена, по меньшей мере, часть (выступ) структуры 3. Иными словами, часть (выступ) эмитирующего электроны элемента 9 расположена внутри выемки 7с. Таким образом, часть выступа эмитирующего электроны элемента 9 расположена внутри выемки 7с и находится в контакте с верхней поверхностью 171 первого изолирующего подслоя 7а. Эта часть эмитирующего электроны элемента 9 включает в себя, по меньшей мере, часть структуры 3. Поверхность раздела между выступом эмитирующего электроны элемента 9 и верхней поверхностью 172 первого изолирующего подслоя 7а имеет длину х (х > 0) в направлении глубины выемки 7c. Иными словами, длина х - это расстояние между концом (точкой J) выступа в контакте с поверхностью изолирующего слоя 7 внутри выемки 7с и краем выемки 7с, то есть, выгибом (точкой К) первого изолирующего подслоя 7. Длина х зависит от глубины выемки 7с, а на практике находится в диапазоне от 10 нм до 100 нм.

Электрод 8 затвора находится рядом с выемкой 7с и отделен от выступа эмитирующего электроны элемента 9. Более конкретно, электрод 8 затвора обращен к верхней поверхности 172 первого изолирующего подслоя 7а и отделен от этой верхней поверхности 172 расстоянием Т2. Расстояние Т2 соответствует толщине второго изолирующего подслоя 7b. Таким образом, второй изолирующий подслой 7b определяет расстояние между верхней поверхностью 172 первого изолирующего подслоя 7а и электродом 8 затвора.

Как показано на фиг.6А, электрод 8 затвора и кончик выступа эмитирующего электроны элемента 9 разделены расстоянием d. Расстояние d - это кратчайшее расстояние между электродом 8 затвора и эмитирующим электроны элементом 9. Кончик выступа имеет радиус r кривизны. При постоянной разности потенциалов между электродом 8 затвора и эмитирующим электроны элементом 9 напряженность электрического поля в окрестности кончика выступа зависит от радиуса r кривизны и расстояния d. Меньший радиус r кривизны приводит к большей напряженности электрического поля в окрестности кончика выступа. Меньшее расстояние d тоже приводит к большей напряженности электрического поля в окрестности кончика выступа.

При постоянной напряженности электрического поля в окрестности кончика выступа расстояние d обратно пропорционально радиусу r кривизны. Частота (количество) рассеяний электронов электродом 8 затвора зависит от расстояния d. Эффективность эмитирующего электроны устройства увеличивается с увеличением радиуса r кривизны и расстояния d. Эффективность (η) задается уравнением η=Ie/(If+Ie), где If обозначает электрический ток, измеренный, когда к эмитирующему электроны устройству прикладывается напряжение, а Ie обозначает электрический ток, отбираемый в вакууме.

Присутствие части структуры 3 внутри выемки 7с имеет следующие выгоды.

(1) Упомянутое присутствие увеличивает площадь контакта между структурой 3 и первым изолирующим подслоем 7а, тем самым увеличивая механическое сцепление (адгезионную прочность) между ними. Это может предотвратить отсоединение эмитирующего электроны элемента 9 в процессе изготовления эмитирующего электроны устройства.

(2) Упомянутое присутствие может увеличивать площадь контакта между структурой 3 и первым изолирующим подслоем 7а, тепа самым эффективно рассеивая тепло, генерируемое из эмитирующей электроны части.

(3) Упомянутое присутствие может уменьшить напряженность электрического поля в тройном сопряжении между изолятором, вакуумом и электрическим проводником в выемке 7с, тем самым уменьшая сферу действия явления разряда, обуславливаемого генерированием аномального электрического поля.

Ниже приводится подробное описание преимущества (2).

Фиг.6В иллюстрирует изменения Ie для различных длин х в выемке 7с. В том смысле, в каком он употребляется здесь, термин «Ie» обозначает уровень эмиссии электронов, то есть количество электронов, которые достигают анода. В качестве начального значения измеряли средний уровень Ie эмиссии электронов за 10 секунд с начала работы эмитирующего электроны устройства. Строили график изменений уровня эмиссии электронов относительно начального Ie изображали в зависимости от десятичного логарифма времени. Фиг.6В показывает, что снижение уровня эмиссии электронов уменьшается с увеличением длины х. Стрелка слева на фиг.6В показывает снижение уровня эмиссии электронов, а стрелка в центре показывает уменьшение длины х.

Измерение, проиллюстрированное на фиг.6В, проводили для нескольких эмитирующих электроны устройств (фиг.6С). На фиг.6С представлен график относительного уровня эмиссии электронов относительно исходного Ie в зависимости от длины х в предварительно определенный момент времени после начала работы эмитирующих электроны устройств. Как явствует из фиг.6С, снижение уровня эмиссии электронов уменьшается с увеличением длины х. При длине х более 20 нм относительный уровень эмиссии электронов меньше зависит от длины х. Таким образом, длина х может составлять 20 нм или более.

Эти результаты позволяют предположить, большая длина х приводит к большей площади контакта между выступом и первым изолирующим слоем 7а, тем самым уменьшая тепловое сопротивление между ними. Кроме того, увеличение объема выступа эмитирующего электроны элемента 9 приводит к увеличению теплоемкости выступа. Малое тепловое сопротивление может уменьшить рост температуры эмитирующего электроны устройства 9, тем самым уменьшая начальные изменения уровня эмиссии электронов.

Вместе с тем, чрезмерно большая длина х приводит к увеличению тока утечки между эмитирующим электроны элементом 9 и электродом 8 затвора через посредством внутренней поверхности выемки 7с, то есть верхней поверхности 172 первого изолирующего подслоя 7а и боковой поверхности 173 второго изолирую