Позиционный датчик для измерения длины установочного хода цилиндро-поршневой группы

Иллюстрации

Показать всеИзобретение относится к области прокатки, в частности к позиционным датчикам (1) для измерения длины установочного хода гидравлической цилиндро-поршневой группы (3, 4), передающей нагрузку на опорные подушки валков (2) клети прокатного стана. Позиционный датчик (1) предназначен для измерения относительного смещения двух составных частей (3, 4) цилиндро-поршневой группы (3, 4) в направлении (а) их смещения. Позиционный датчик (1) оснащен соединительным элементом (5) для устранения влияния на него опрокидывающих движений. Соединительный элемент (5) снабжен двумя плоскими пружинными элементами, из которых элемент (6) проходит в направлении (а) смещения и его конец (7) соединен с первой соединительной деталью (8). Другой конец (9) первого плоского пружинного элемента (6) соединен с промежуточной несущей опорой (10). Второй плоский пружинный элемент (11) также проходит в направлении (а) смещения, причем один конец (12) его соединен с промежуточной несущей опорой (10), а другой конец (13) - со второй соединительной деталью (14). Плоскости обоих плоских пружинных элементов (6, 11) расположены относительно друг друга со скручиванием на угол (α) вокруг оси направления (а) смещения. Обеспечивается высокая точность измерения при простой и компактной конструкции соединительного элемента. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается позиционного датчика для измерения длины установочного хода гидравлической цилиндро-поршневой группы, передающей нагрузку на опорные подушки валков клети прокатного стана, причем позиционный датчик предназначен для измерения относительного смещения двух составных частей цилиндро-поршневой группы в направлении их смещения, и причем позиционный датчик оснащен соединительным элементом, с помощью которого может быть устранено влияние на позиционный датчик, например, опрокидывающих движений, обусловленных прогибами валков во время прокатного производства.

Позиционный датчик такого рода известен из EP 1 001 247 A2. Он применяется в клети прокатного стана, с помощью которого, например, прокатывается полоса, которая должна иметь определенную толщину. Чтобы зазор между прокатными валками имел точно желаемый размер, его величина контролируется с помощью измерительной системы. Поэтому позиционный датчик имеет высокую разрешающую способность, позволяющую осуществлять точное измерение зазора между прокатными валками. При этом опрокидывающие движения гидравлического цилиндра, например, обусловленные прогибами валков во время прокатного производства, являются очень нежелательными и влияют на результат измерения. Поэтому известное ранее решение включает изгибный стержень определенной длины с упругой областью, который расположен так, что указанные опрокидывающие движения приводят только к боковому прогибу изгибного стержня, однако, не влияют на измерение эффективного зазора между прокатными валками. Тем самым удается противодействовать искажению результатов измерения.

Другие решения известны из FR 2 570 003 A, из US 5029400, из EP 1 044 736 B1, из EP 0 163 247 A2, из DE 35 15 436 A1, из DE 196 53 023 A1 и из EP 1 420 898 B1, причем вышеназванная проблема в них, однако, не являлась преобладающей темой.

В принципе можно сказать, что для измерительных систем, о которых идет речь, известны различные конструктивные решения корпуса датчика перемещений. Одни из них основаны на соединении с силовым замыканием измерительного элемента посредством усилия пружины. Кроме того, известны соединения с геометрическим замыканием (см. указанную EP 1 001 247 A2), в которых применяется компенсационный стержень. Существуют также системы измерения перемещений, расположенные непосредственно в цилиндре цилиндро-поршневой группы.

В различных решениях принимаются в расчет различные схемы монтажа, способность перемещения или, соответственно, необходимая точность измерения. При этом системы измерения перемещений располагаются внутри или снаружи на цилиндре цилиндро-поршневой группы.

При соединении с силовым замыканием происходит компенсация опрокидывающего движения за счет приводимого в действие усилием пружины толкателя, который создает возможность компенсации указанных опрокидывающих движений (т.е. качания) цилиндра.

При соединении с геометрическим замыканием происходит компенсация опрокидывающего движения с помощью длинного компенсационного стержня, который создает возможность компенсации опрокидывающих движений за счет упругой деформации стержня.

Недостаток соединения с силовым замыканием заключается в том, что инерция масс системы препятствует высокой точности измерения или, по меньшей мере, негативно влияет на нее. Кроме того, существуют ограничения хода, обусловленные ограниченным ходом пружины. Кроме этого существует также опасность заедания направляющего толкателя, что может вызвать ошибки при измерении перемещений. Есть также риск несчастного случая, связанный с предварительным натяжением пружины при монтаже и демонтаже. Наконец, имеется износ пружины или, соответственно, направляющих элементов.

Недостаток известного ранее соединения с геометрическим замыканием заключается в том, что необходим относительно длинный компенсационный стержень, который требует большой высоты конструкции.

Поэтому в основу настоящего изобретения положена задача, таким образом усовершенствовать позиционный датчик уже названного рода, чтобы избежать указанных недостатков. Т.е. позиционный датчик должен при соединении с геометрическим замыканием создавать возможность беззазорной и износостойкой привязки системы, причем все-таки должна обеспечиваться небольшая высота конструкции. В частности, высота конструкции должна быть значительно уменьшена по сравнению с известным ранее решением с компенсационным стержнем, без отказа от преимуществ этого решения.

Решение этой задачи в соответствии с изобретением отличается тем, что соединительный элемент позиционного датчика снабжен, по меньшей мере, одним первым плоским пружинным элементом, который проходит в направлении смещения, причем один конец первого плоского пружинного элемента соединен с первой соединительной деталью, и причем другой конец первого плоского пружинного элемента соединен с промежуточной несущей опорой; кроме того, соединительный элемент снабжен, по меньшей мере, одним вторым плоским пружинным элементом, который проходит в направлении смещения, причем один конец второго плоского пружинного элемента соединен с промежуточной несущей опорой, и причем другой конец второго плоского пружинного элемента соединен со второй соединительной деталью. Кроме того, изобретением предусмотрено, что плоскости, по меньшей мере, одного первого и, по меньшей мере, одного второго плоского пружинного элемента расположены относительно друг друга со скручиванием под некоторым углом вокруг оси направления смещения.

Угол между двумя плоскостями двух плоских пружинных элементов составляет предпочтительно от 60° до 120°, особенно предпочтительно он составляет 90°.

Промежуточная несущая опора, при рассмотрении в направлении смещения, может быть расположена вблизи области второй соединительной детали или внутри нее. Первый плоский пружинный элемент проходит при этом предпочтительно практически линейно и/или выполнен в форме буквы С. Второй плоский пружинный элемент выполнен, предпочтительно, в форме буквы U, причем концы полок U-образной структуры, расположены на промежуточной несущей опоре и на второй соединительной детали. Предпочтительный альтернативный вариант осуществления предусматривает, что второй плоский пружинный элемент выполнен в форме двойной буквы U, причем концы полок, имеющие форму двойной буквы U структуры расположены на промежуточной несущей опоре и на второй соединительной детали.

Промежуточная несущая опора представляет собой, предпочтительно, деталь кольцеобразной формы.

При этом монтаж соединительного элемента происходит, предпочтительно, в направлении основной оси цилиндро-поршневой группы.

Предложенное решение отличается следующими различными преимуществами.

Возможно повышение точности измерения системы при наличии влияния высоких динамических ускорений и в случае опрокидывающих движений (качания) цилиндра. Тем самым, обеспечивается высокая эксплуатационная надежность оборудования.

Вследствие отсутствия применяемых пружинных элементов, подверженных износу и обладающих определенной инерцией массы, возможно уменьшение погрешности измерений, обусловленных системой.

Имеется износостойкое соединение измерительного узла с цилиндром. В результате этого увеличиваются интервалы технического обслуживания, что приводит к уменьшению затрат. В случае замены возможно также сокращение времени, необходимого для замены.

Кроме того, уменьшается риск несчастного случая по сравнению с известными ранее соединениями с силовым замыканием. Отсутствует необходимость создания усилий предварительного натяжения пружины.

Компактная конструкция позволяет уменьшить высоту системы при небольшом диаметре. Это позволяет унифицировать корпус датчика в черновой клети или, соответственно, в чистовой клети.

Итак, благодаря предлагаемому изобретению можно получить компактную конструкцию позиционного датчика, причем это достигается при соединении с геометрическим замыканием позиционного датчика (привязка с геометрическим замыканием узла измерения перемещений к подвижному цилиндру для определения его перемещения), т.е. можно отказаться от соединения с силовым замыканием с уже названными недостатками.

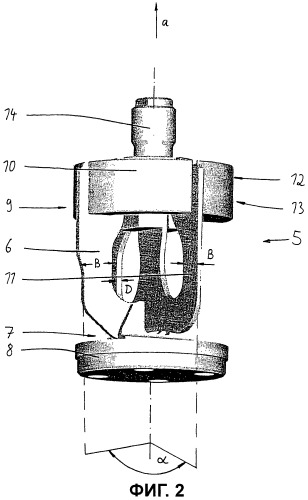

На чертежах изображен пример осуществления изобретения. Показано:

фиг.1 - схематично вид сбоку части цилиндра цилиндро-поршневой группы, с помощью которой возможна перестановка валка клети прокатного стана в радиальном направлении валка, причем имеется позиционный датчик положения валка, и

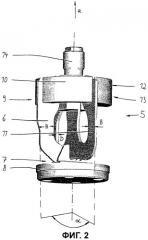

фиг.2 - вид в перспективе соединительного элемента позиционного датчика по фиг.1.

На фиг.1 виден валок 2 клети прокатного стана, с помощью которого, например, прокатывается полоса. Чтобы установить валок 2 клети прокатного стана на заданный зазор, имеется цилиндро-поршневая группа 3, 4, которая включает цилиндр 3, в котором перемещается поршень 4. Для того чтобы установить валок 3 соответствующим образом, поршень 4 может двигаться в направлении a смещения.

Так как величина зазора между валками должна быть точно известна, имеется позиционный датчик 1, с помощью которого можно выполнять соответствующее измерение. Позиционный датчик 1 расположен между цилиндром 3 и - через соединительный рычаг 16 - поршнем 4, так что можно измерить относительное положение поршня 4 и цилиндра 3 в направлении a смещения с помощью измерителя 15 перемещений. При этом измеритель 15 перемещений через соединительный элемент 5 привязан к цилиндру 3. Соединительный элемент должен передавать без искажения движение в направлении a смещения, однако компенсировать опрокидывающие движения или, соответственно, движения качания валка 2 и, тем самым, поршня 4.

Как это должно происходить по одному из предпочтительных вариантов осуществления изобретения, проиллюстрировано на фиг.2.

Соединительный элемент 5 снабжен двумя плоскими пружинными элементами 6 и 11, а именно первым плоским пружинным элементом 6 и вторым плоским пружинным элементом 11. Оба плоских пружинных элемента 6, 11 изготовлены из тонкой пружинной стали. Ширина B плоских пружинных элементов 6, 11 значительно больше их толщины D.

Соединительный элемент 5 снабжен, кроме того, нижней, первой соединительной деталью 8, а также верхней, второй соединительной деталью 14. Соединительные детали 8 и 14 соединены, как показано на фиг.1, с измерителем 15 перемещений, соответственно, с цилиндром 3.

Кроме того, соединительный элемент 5 снабжен промежуточной несущей опорой 10, которая выполнена в виде относительно массивного кольца.

Первый плоский пружинный элемент 6 одним своим концом 7 неподвижно соединен с первой соединительной деталью 8. Другим своим концом 9 первый плоский пружинный элемент 6 неподвижно соединен с промежуточной несущей опорой 10.

Второй плоский пружинный элемент 11 одним своим концом 12 неподвижно соединен с промежуточной несущей опорой 10, а другим своим концом 13 - со второй соединительной деталью 14.

Оба плоских пружинных элемента 6, 11 благодаря соотношению их толщины и ширины выполнены плоскими и ровными, так что заданы соответствующие плоскости, в которых они проходят. Предусмотрено, что плоскости первого и второго пружинных элементов 6, 11 расположены друг относительно друга со скручиванием под углом α вокруг оси направления a смещения.

Это означает, что в направлении a смещения каждое движение соединительной детали 8 прямо и непосредственно может быть перенесено на соединительную деталь 14, благодаря чему обеспечивается высокая точность измерения. Опрокидывающие движения или, соответственно, движения качания валка 2 или, соответственно, поршня 4 приводят, однако, к отклонению, перпендикулярному направлению a смещения, что заставляет плоские пружинные элементы 6, 11 совершать только боковое отклонение, которое может быть без затруднений скомпенсировано плоскими пружинными элементами 6, 11 без существенного влияния на результат измерения.

При этом плоскости обоих плоских пружинных элементов 6, 11 предпочтительно расположены под прямым углом (α=90°) друг к другу, так что возможно восприятие или, соответственно, компенсация любых движений качания.

Первый плоский пружинный элемент 6 проходит практически прямо между соединительной деталью 8 и промежуточной несущей опорой 10, однако он имеет слегка С-образную форму (см. фиг.2). Второй плоский пружинный элемент 11 выполнен в форме двойного «U» (см. фиг.2).

Это означает, что соединительный элемент 5 благодаря возникающему перенаправлению усилий через плоские пружинные элементы 6, 11 между двумя соединительными деталями 8 и 14 создает возможность жесткого в осевом направлении, однако упругого и допускающего легкую деформацию в радиальном направлении соединения.

Благодаря этому получается компактная конструкция соединительного элемента 5, которая обеспечивает возможность прецизионного измерения в направлении смещения.

Перечень ссылочных позиций

1 Позиционный датчик

2 Валок

3, 4 Цилиндро-поршневая группа

5 Соединительный элемент

6 Первый плоский пружинный элемент

7 Конец первого плоского пружинного элемента

8 Первая соединительная деталь

9 Конец первого плоского пружинного элемента

10 Промежуточная несущая опора

11 Второй плоский пружинный элемент

12 Конец второго плоского пружинного элемента

13 Конец второго плоского пружинного элемента

14 Вторая соединительная деталь

15 Измеритель перемещений

16 Соединительный рычаг

a Направление смещения

α Угол

B Ширина плоского пружинного элемента

D Толщина плоского пружинного элемента

1. Позиционный датчик (1) для измерения длины установочного хода гидравлической цилиндро-поршневой группы (3, 4), передающей нагрузку на опорные подушки валков (2) клети прокатного стана, путем измерения относительного смещения двух составных частей (3, 4) цилиндро-поршневой группы (3, 4) в направлении (а) их смещения, причем позиционный датчик (1) оснащен соединительным элементом (5) для устранения влияния на него опрокидывающих движений, обусловленных, например, прогибами валков во время прокатного производства, отличающийся тем, что соединительный элемент (5) снабжен, по меньшей мере, одним первым плоским пружинным элементом (6), который проходит в направлении (а) смещения, причем один конец (7) первого плоского пружинного элемента (6) соединен с первой соединительной деталью (8), и причем другой конец (9) первого плоского пружинного элемента (6) соединен с промежуточной несущей опорой (10), и что соединительный элемент (5) снабжен, по меньшей мере, одним вторым плоским пружинным элементом (11), который проходит в направлении (а) смещения, причем один конец (12) второго плоского пружинного элемента (11) соединен с промежуточной несущей опорой (10), и причем другой конец (13) второго плоского пружинного элемента (11) соединен со второй соединительной деталью (14), причем плоскости, по меньшей мере, одного первого и, по меньшей мере, одного второго плоского пружинного элемента (6, 11) расположены относительно друг друга со скручиванием на угол (α) вокруг оси направления (а) смещения.

2. Позиционный датчик по п.1, отличающийся тем, что угол (α) между двумя плоскостями двух плоских пружинных элементов (6, 11) составляет от 60 до 120°.

3. Позиционный датчик по п.2, отличающийся тем, что угол (α) между двумя плоскостями двух плоских пружинных элементов (6, 11) составляет 90°.

4. Позиционный датчик по п.1, отличающийся тем, что промежуточная несущая опора (10), при рассмотрении в направлении (а) смещения, расположена вблизи области второй соединительной детали (14) или внутри нее.

5. Позиционный датчик по п.4, отличающийся тем, что первый плоский пружинный элемент (6) проходит практически линейно и/или выполнен С-образным.

6. Позиционный датчик по п.4 или 5, отличающийся тем, что второй плоский пружинный элемент (11) выполнен U-образным, причем концы полок U-образной структуры расположены на промежуточной несущей опоре (10) и на второй соединительной детали (14).

7. Позиционный датчик по п.4 или 5, отличающийся тем, что второй плоский пружинный элемент (11) выполнен в форме двойной буквы U, причем концы полок имеющей форму двойной буквы U структуры расположены на промежуточной несущей опоре (10) и на второй соединительной детали (14).

8. Позиционный датчик по п.1 или 4, отличающийся тем, что промежуточная несущая опора (10) представляет собой, предпочтительно, деталь кольцеобразной формы.