Способ изготовления машин

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении секции машины, содержащей боковые стенки и встраиваемые между ними предварительно изготовленные срединные конструктивные детали и узлы, для промышленности безалкогольных напитков, как, например, очистительных машин, пастеризующих машин, термоусадочных туннелей или подобных им, предназначенных для обработки емкостей, в частности бутылок, жестяных консервных банок, стеклянных банок. На фиксирующем устройстве закрепляют первую боковую стенку. Противолежащую боковую стенку позиционируют на расстоянии, большем, чем расстояние, на котором боковые стенки расположены друг от друга после полной сборки. По меньшей мере одна из боковых стенок имеет опорные элементы, с помощью которых срединные встраиваемые детали поддерживают при сборке незакрепленно. Прикрепляют упомянутые детали снизу вверх между боковыми стенками с помощью клеевого, заклепочного, болтового соединения и сваркой. В заключение фиксирующие устройства сближают до замыкания секции и сваривают срединные конструктивные детали с боковыми стенками снаружи с помощью лазерной или электронно-лучевой сварки. Изобретение обеспечивает простой и быстрый монтаж конструкции. 3 н. и 20 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления сегментов машин, содержащих боковые стенки и встраиваемые конструктивные детали, в частности, машин для промышленности безалкогольных напитков, как, например, очистительных машин, пастеризующих машин, термоусадочных туннелей или подобных им, причем конструктивные детали машины соединяют посредством сварочных процессов и посредством разъемных соединений из отдельных деталей. При этом предоставляется не входящее в состав машины фиксирующее устройство, на котором закрепляется первая боковая стенка, в последующем вторая, противолежащая боковая стенка позиционируется на расстоянии, которое незначительно больше, чем расстояние, которое боковые стенки имеют друг от друга после полной сборки. На последующем шаге встраивания срединные конструктивные детали прикрепляются между боковыми стенками, причем, по меньшей мере, одна из боковых стенок имеет опорные элементы, с помощью которых, по меньшей мере, частичное количество срединных конструктивных деталей может быть удержано и/или поддержано ими. В заключение, фиксирующие устройства сближают, так что машина замыкается и в последующем срединные конструктивные детали могут быть сварены с боковыми стенками с помощью процессов лазерной или электронно-лучевой сварки или соединены с помощью процесса склеивания и заклепывания.

Из уровня техники известны машины, которые комплектуются, исходя из заранее изготовленной рамы. Машинная рама при этом в существенных геометрических формах зафиксирована по всем трем пространственным направлениям. Детали машины, конструктивные узлы, днища, двигатели и так далее вводятся в эту раму и соединяются с той же самой рамой с возможностью или без возможности разъединения. Кроме того, большая часть конструктивных узлов и встраиваемых конструкций сварены между собой и с боковыми стенками.

Этот вид изготовления является надежным, однако имеет тот недостаток, что проведение работ в неразъемной машинной раме является тяжелым, причем с продвижением работ рабочее пространство, имеющееся в распоряжении, все более уменьшается. Вследствие кубообразной базовой рамы, кроме того, дано сильное ограничение, что касается предварительного изготовления и введения более комплексных [сложных] конструктивных узлов. Большинство встраиваемых конструкций поэтому должны быть собраны внутри базовой рамы. Это трудоемко и затруднительно для сборщиков.

Задача изобретения заключается в устранении этого недостатка и предоставления способа изготовления, что делает возможным упрощенный и более быстрый монтаж.

Эта задача решена посредством способа изготовления сегментов машин, содержащих боковые стенки и встраиваемые конструктивные детали, в частности машин для промышленности безалкогольных напитков, как, например, очистительных машин, пастеризующих машин, термоусадочных туннелей, причем конструктивные детали машины соединяют посредством сварочных процессов и посредством разъемных соединений из отдельных деталей и/или конструктивных узлов, содержащих этапы, на которых:

а) устанавливают не входящее в состав машины фиксирующее устройство в виде несущей рамы, охватывающее, по меньшей мере, один фиксирующий элемент в виде монтажного шаблона, на который опирается, или с помощью которого поддерживается, по меньшей мере, одна из боковых стенок машины;

б) устанавливают и выравнивают, по меньшей мере, одну деталь первой боковой стенки машины;

в) устанавливают и выравнивают, по меньшей мере, одну деталь второй противолежащей боковой стенки машины на расстоянии, которое незначительно больше, чем расстояние, на котором боковые стенки расположены друг от друга после полной сборки;

г) позиционируют срединные конструктивные детали между боковыми стенками, причем, по меньшей мере, одна из боковых стенок содержит опорные элементы, с помощью которых, по меньшей мере, частичное количество срединных конструктивных деталей может быть удержано и/или поддержано ими;

д) замыкают машину посредством надавливания друг на друга противолежащих боковых стенок и

е) сваривают, по меньшей мере, одну срединную конструктивную деталь с боковыми стенками, при этом идеальным образом применяется процесс лазерной или электронно-лучевой сварки,

причем, по меньшей мере, одну срединную конструктивную деталь соединяют с, по меньшей мере, одной боковой стенкой и, в частности, с двумя боковыми стенками с помощью склеивания и заклепывания, или с помощью склеивания, заклепывания и, по меньшей мере, частично болтового соединения.

Обычным образом все срединные конструктивные детали станут закрепляться на боковых стенках теми же самыми или в значительной мере теми же самыми способами. При этом процессу склеивания и заклепывания идеальным образом находит применение односторонняя система и процесс заклепывания, при котором только с одной стороны оказывается воздействие на заклепки с помощью клепального технологического инструмента. Примеры для этого - клепка без поддержки [в труднодоступных местах] или соединения с помощью пальца с запорным кольцом.

При этом во взаимосвязи с этим способом и устройством под обозначением срединные конструктивные детали должны пониматься такие элементы, которые, по существу, самонесущие и перекрывают расстояние от одной боковой стенки к другой соответственно к предусмотренным там опорным элементам. Прочие статические или подвижные встраиваемые конструкции, которые можно увидеть у подобного рода способа и машины, в последующем подробнее не рассматриваются или не называются. Обычным образом срединные конструктивные детали сами являются предварительно изготовленными конструктивными узлами, которые состоят из множества отдельных компонентов.

В качестве склеивающего вещества для названного способа склеивания и заклепывания может быть применена, к примеру, одна из в принципе известных 2-компонентных систем эпоксидной смолы, что известна также как «Plastik-Stahl» (металлопластик). Эти склеивающие вещества охватывают один компонент смолы и один компонент отвердителя в надлежащих пропорциях смешивания, причем в зависимости от обрабатываемого технологического материала и связанной с этим задачи склеивания компоненту смолы могут быть подмешаны металлические добавки, как, например, стальной или алюминиевый порошок или минеральное наполняющее вещество. Тогда в зависимости от случая применения использующийся и необходимый отвердитель определяет вязкость и характер отверждения склеивающей системы. Подобного рода склеивающие вещества в принципе известны.

Особое преимущество этой комбинации из склеивающего вещества и заклепочного соединения состоит в том, что не требуются местные подводы тепла и посредством заклепок производится абсолютно геометрически замкнутое прижимание склеиваемых поверхностей, которое становится с этим также непроницаемым для газа и жидкости. Подобного рода клеевое-заклепочное соединение отчетливо менее затратно, чем обширное вертикальное лазерное сваривание.

Одно усовершенствование состоит в том, чтобы срединные конструктивные детали на этапе г) сначала закреплять на одной из обеих боковых стенок. Это может производиться посредством болтового или заклепочного соединения, а также процессом сварки. Во избежание термически обусловленных деформаций применяется лучевой процесс, как, например, процесс лазерной сварки. В области противолежащей боковой стенки, незначительно удаленной от незакрепленных концов срединных конструктивных деталей, срединные конструктивные детали лежат незакрепленные на предусмотренных там опорных элементах. Таким образом, рабочая область остается свободно доступной до конца монтажа, а другие срединные конструктивные детали могут быть легко добавлены и между собой соединены и/или сварены. Одностороннее закрепление срединных конструктивных деталей на первой боковой стенке может производиться при этом селективно и/или смещение по времени. Предлагается, к примеру, наваривать отдельно только очень большие и тяжелые срединные конструктивные детали и после шага замыкания все остальные срединные конструктивные детали сваривать в одном текущем сварочном процессе или производить склеивание-заклепывание. В одном предпочтительном варианте выполнения с помощью процесса склеивания и заклепывания соединяемые срединные конструктивные детали имеют торцевые элементы на наружных краях или наружных сторонах. Эти торцевые элементы могут быть наварены в отдельном процессе, к примеру, на устройстве лазерной сварки притупленно на стыке или в другом походящем виде и образе. В случае встраивания эти торцевые элементы ориентированы параллельно или, по существу, параллельно боковым стенкам образуемой машины. Лежащие снаружи поверхности торцевых элементов лишь перед соединением на одну из наружных или боковых стенок полностью или частично покрываются слоем склеивающего вещества. Для приложения необходимого прижимающего усилия и свободного от смещения фиксирования во время фазы отверждения, с помощью процесса заклепывания соответственно, по меньшей мере, одного заклепочного соединения создается одно остающееся соединение. Как правило, станут предусматриваться множество заклепок, равномерно распределенных по прижимаемой поверхности.

Одно улучшение и сокращение способа состоит в том, что во время всей или эпизодически во время фазы отверждения находящиеся в контакте с торцевыми элементами области боковых стенок нагреваются с тыльной стороны боковых стенок. Для этого будут применяться идеальным образом нагнетатели горячего воздуха или беспламенные излучатели.

В одном варианте способа применяются вместо клепок даже болты для того, чтобы реализовать требуемое прижатие. Это приоритетно станет тогда релевантным, когда срединные конструктивные детали, которые на одном из концов машины встраиваются, соответственно расположены, имеют возможность хорошо достигаться с обеих сторон наружной или боковой стенки.

Способ может быть улучшен тем, что в качестве заклепок применяются в принципе известные пальцы с запорным кольцом, с помощью которых могут быть приложены особенно большие прижимающие усилия на соединяемые поверхности и конструктивные детали. Этот палец с запорным кольцом состоит из одного пальца и одного запорного кольца, причем палец имеет головку и, по меньшей мере, частично рифленый стержень. После вставки пальца в соединяемые элементы запорное кольцо заводят над стержнем и односторонне захватывают насадочным технологическим инструментом, прижимают к наружной поверхности соединяемого элемента и следом за этим, в последующем деформирующимся в холодном состоянии, впрессовывают в канавки или рифление (процесс насадки). В качестве завершающего шага способа стержень отсекают на заданном месте излома, над запорным кольцом. Надлежащими насадочными технологическими инструментами, например гидравлическими или гидропневматическими насадочными технологическими инструментами, или соответствующими пальцами с натяжным кольцом могут быть достигнуты предварительные натяжения более 17 кН на палец. Идеальным образом вводится усилие предварительного натяжения от 3 или более кН.

В зависимости от соответствующих производственных возможностей, по меньшей мере, часть сварных соединений может быть произведена снаружи через боковую стенку благодаря тому, что срединные конструктивные детали, прилегающие встык или плоскопараллельно внутри машины, свариваются снаружи через стенку кожуха с ней и/или между собой, что ускоряет далее монтаж, так как подобного рода процессы сварки могут быть произведены в хорошо доступной позиции и/или машинизировано.

Для того чтобы добиться очень маломатериалоемкой легкой конструкции, в другом варианте способа первая боковая стенка образуется из, по существу, двух параллельных элементов. Они охватывают одну внутреннюю стенку и одну наружную стенку, которые посредством перемычки выставлены на расстоянии и соединены друг с другом. Идеальным образом внутренняя стенка имеет множество выемок и отверстий, через которые могут быть проведены опорные элементы и/или соединены друг с другом внутренняя и наружная стенка. При этом опорные элементы выступают во внутреннее пространство машины, так что срединные конструктивные детали могут согласно шагу г) поддерживаться и/или опираться на них.

При этом предпочтительно, если опорные элементы в первом шаге закрепляются на наружной стенке или соединяются с ней, и следом за этим внутренняя стенка сдвигается на опорные элементы.

В усовершенствованном способе выемки и отверстия в боковых стенках формируют с помощью одного лучевого процесса, а идеальным образом с помощью электронно- или лазерно-лучевого процесса. Эти лазерно- или электронно-лучевые процессы очень точны для резки материала, так что не требуется или почти не требуется последующая обработка, а приходящие из автоматического производства полуфабрикаты могут быть непосредственно вмонтированы.

Для улучшения устройства и для контроля монтажа предпочтительно, если перед встраиванием в шаге б) и/или в), по меньшей мере, на одной из боковых стенок с помощью электронно-лучевого и/или лазерно-лучевого процесса наносятся чертежные размеры и/или разметочные линии. Это может производиться в одном рабочем шаге с лучевой резкой отверстий и выемок и поэтому лишь несущественно удлиняет обработку.

В оптимизированном варианте способа срединные конструктивные детали настолько, насколько возможно предварительно изготавливаются из нескольких или множества компонентов, состоящих из отдельных деталей. В частности, проводящие газ и/или жидкость промежуточные днища могут быть смонтированы как готовые конструктивные детали. Малые отверстия в боковых сторонах, которые при известных условиях должны быть предусмотрены для приема опорных элементов, в последующем герметично завариваются снаружи через боковую стенку. Особое преимущество настоящего способа заключается в том, что срединные конструктивные детали и прочие встраиваемые конструкции машины, по существу, могут быть вмонтированы друг за другом снизу вверх, и пространство в верхней части остается доступным до шага замыкания, так что поддерживающие подъемные-спусковые и крановые технологические инструменты могут быть применены до конца монтажа.

Изобретением является, кроме того, машина для промышленности безалкогольных напитков и пищевой промышленности, в частности очистительная машина, пастеризующая машина, термоусадочный тоннель и подобные им, которые предназначены, в частности, для обработки емкостей, как, например, бутылок, жестяных консервных банок, маленьких бочонков, стеклянных банок и подобных им. Она охватывает, по меньшей мере, один сегмент, который изготавливался по одному из вышеупомянутых вариантов способа. Идеальным образом машина состоит из нескольких сегментов, которые изготавливались одновременно или друг за другом согласно одному из вышеупомянутых вариантов выполнения способа.

При этом эта машина содержит множество опорных элементов, на которых, по меньшей мере, одна деталь срединных конструктивных деталей лежит, по меньшей мере, одной составляющей поверхностью или опирается на них. В одном варианте машины, по меньшей мере, частичное количество опорных элементов имеет одну зону перемычки и одну зону носителя, причем идеальным образом опорные элементы, по меньшей мере, на одном конце имеют резьбу или заклепочную головку. При этом, по меньшей мере, у одной срединной конструктивной детали предусмотрены торцевые элементы на наружных, направленных к боковой стенке машины краях или областях и между этими торцевыми элементами соответствующей боковой стенки предусмотрено склеивающее вещество, по меньшей мере, на составляющих поверхностях, причем эти торцевые элементы с помощью, по меньшей мере, одной заклепки зафиксированы на, по меньшей мере, одной боковой поверхности. Как правило, на один торцевой элемент будет предусмотрено множество заклепок.

В одном варианте выполнения способа и также в усовершенствованной форме устройства срединные конструктивные детали закреплены на боковых стенках исключительно с помощью процессов склеивания и заклепывания, лазерное сваривание, проведенное снаружи через боковую стенку, полностью отпадает.

Кроме того, изобретение охватывает устройство для изготовления машин для промышленности безалкогольных напитков и пищевой промышленности, в частности очистительной машины, пастеризующей машины, термоусадочного тоннеля и подобных им, которые предназначены, к примеру, для обработки емкостей, как, например, бутылок, жестяных консервных банок, стеклянных банок и подобных им, с чем возможно осуществление одного из вышеназванных вариантов способа. Для этого устройство имеет один элемент основания и только одну боковую несущую раму для одной отдельной или двухслойной боковой стенки машины. Кроме того, на, по меньшей мере, одной несущей раме прикреплен один монтажный шаблон, на котором расположен, по меньшей мере, один несущий или опорный элемент для того, чтобы фиксировать боковую стенку.

Альтернативно устройство имеет две противолежащие несущие рамы и, по меньшей мере, один элемент основания для того, чтобы принимать две боковые стенки. Для этого идеальным образом на второй несущей раме также прикреплен один монтажный шаблон, на котором расположен, по меньшей мере, один несущий или опорный элемент, причем идеальным образом предусмотрено множество несущих или опорных элементов.

Это преимущество монтажных шаблонов, что на одной и той же самой несущей раме или паре несущих рам могут быть смонтированы различные машины или участки/сегменты машин, в которой предусматриваются в каждом случае соответствующие монтажные шаблоны.

Для того чтобы в шаге замыкания боковые стенки сближать друг с другом и закрывать проемы к незакрепленным концам срединных конструктивных деталей, преимущественно, если одна или, по меньшей мере, одна из несущих рам может быть перемещена. Альтернативно, по меньшей мере, один из монтажных шаблонов с возможностью перемещаться может быть размещен на одной несущей раме или несущих рамах.

При этом предпочтительно, если одна или, по меньшей мере, одна из несущих рам направлена посредством, по меньшей мере, одной рельсовой направляющей.

Соответствующий изобретению способ изготовления, машина и устройство для изготовления пояснены на примерах, не ограниченных конкретной формой выполнения.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

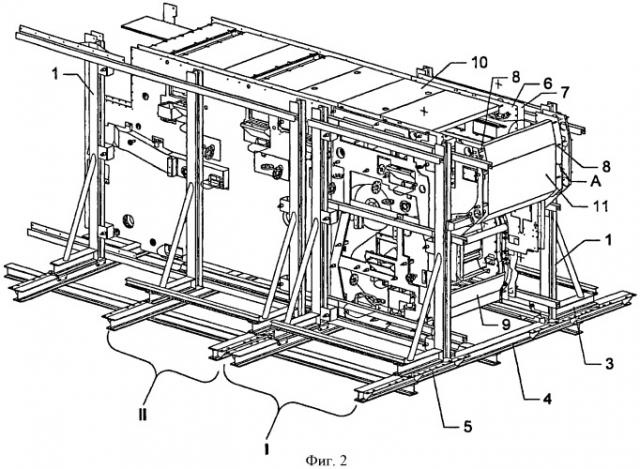

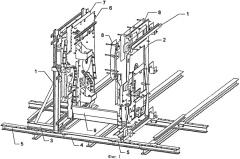

фиг.1 - вид в перспективе несущей рамы на начальном этапе монтажа одной очистительной машины;

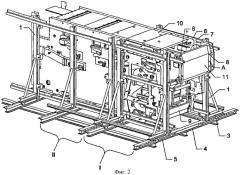

фиг.2 - вид в перспективе посекционного изготовления одной очистительной машины;

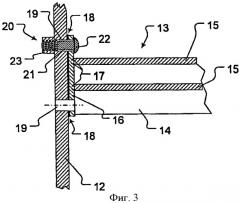

фиг.3 - сечение одного клеево-заклепочного соединения между одной наружной или боковой стенкой и одной срединной конструктивной деталью;

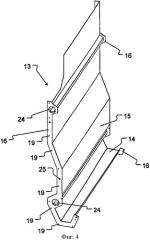

фиг.4 - вид в перспективе одной срединной конструктивной детали.

На фиг.1 показано соответствующее изобретению устройство с двумя несущими рамами 1, на которых закреплены монтажные шаблоны 2, которые, в свою очередь, несут боковые стенки. Представлено устройство к началу этапа г) способа, шагом встраивания при монтаже одной очистительной машины.

Каждая из несущих рам 1 имеет одну деталь основания 3, которые относятся также к общей несущей и рельсовой конструкции 4, причем правая несущая для лучшей обзорности представлена не полностью. Несущая рама 1 с деталью основания 3 установлена с возможностью перемещения по вышеуказанной рельсовой конструкции в направлении противолежащей несущей рамы 1 и на перфорированной планке 5, закрепленной на несущей и рельсовой конструкции 4, может быть зафиксирована в различных позициях. Боковые стенки состоят из одной внутренней стенки 6 и одной наружной стенки 7, причем внутренняя стенка 6 с помощью множества опорных элементов 8 удерживается и выставляется на расстоянии от наружной стенки 7. В показанном варианте опорные элементы 8 имеют на своем наружном конце резьбу (не показано), так что при монтаже наружная стенка 8 может быть свинчена с монтажным шаблоном 2 и/или несущей рамой 1.

Кроме того, на фиг.1 показана срединная конструктивная деталь 9, которая прилегает к первой боковой стенке соответственно внутренней стенке 6 и свинчивается с ней также посредством опорных элементов 8. Незакрепленный конец этой срединной конструктивной детали 9 расположен на незакрепленном конце одного вступающего из правой боковой стенки опорного элемента 8 на расстоянии А, изображенном как фигурная скобка.

После встраивания всех срединных конструктивных деталей 9 правая несущая рама 1 передвигается по рельсовой направляющей 4 в направлении противолежащей несущей рамы 1, пока срединные конструктивные детали с обеих сторон не прилегают с силовым замыканием и могут быть приварены. Лазерная сварка производится в показанном здесь примере в максимально возможной степени снаружи, для чего наружная стенка 7 имеет большие отверстия доступа. Эти отверстия доступа в последующем частично закрываются.

На фиг.2 показана очистительная машина до завершения изготовления. Она изготовлена в соответствии с вышеупомянутыми этапами. Показанный последний сегмент I закрывают сверху, причем потолочные срединные конструктивные детали 10 и фронтальные срединные конструктивные детали 11 установлены на незакрепленных концах выступающих опорных элементов 8. Очистительная машина укомплектована в сегменте II и других сегментах и более не соединена с несущей рамой 1, кроме того, в этих сегментах удалены монтажные шаблоны 2.

На фиг.3 показано сечение одной простой боковой или наружной стенки 12 и одной срединной конструктивной детали 13. Срединная конструктивная деталь 13 охватывает один донный тонкий стальной лист 14 и два перпендикулярных разделительных тонких стальных листа 15, которые ориентированы, по существу, также перпендикулярно боковой или наружной стенке 12 машины. На наружном конце донного листа 14 и разделительных листов 15 расположены торцевые элементы 16, из которых изображен лишь один. Торцевые элементы 16 соединены с помощью процесса лазерной сварки с донным листом 14 и разделительными листами 15, причем на фиг.3 обозначены швы лазерной сварки 17. Между торцевым элементом 16 и боковой или наружной стенкой 12 нанесено склеивающее вещество 18, которое изображалось как толстая, протянувшаяся вдоль линия. Боковая или наружная стенка 12 и торцевой элемент 16 имеют отверстия 19, через которые проводились стержнем 21 пальцы 20 с натяжным кольцом. Один палец 20 с натяжным кольцом показан в качестве образца, причем на один торцевой элемент 16 предусмотрены несколько отверстий 19 и пальцев 20 с натяжным кольцом. Палец 20 с натяжным кольцом выводился изнутри наружу через отверстие 19, так что головка 22 пальца расположена во внутреннем пространстве машины, а рифленый конец стержня 21 торчит наружу и охватывается натяжным кольцом 23 с силовым и геометрическим замыканием. Изображенная на фиг.3 ситуация встраивания пальца 20 с натяжным кольцом показывает его после процесса срезки.

На фиг.4 показан вид в перспективе одной простой срединной конструктивной детали 13 как многократно изогнутый разделительный и донный тонкий стальной лист 14 и 15 с несколькими другими функциональными элементами. На наружных краях встык наварены торцевые элементы 16. В торцевых элементах 16 можно различить несколько отверстий 19, через которые проводятся пальцы для того, чтобы стать соединенными с неизображенными наружной и внутренней стенками. Кроме того, показаны отверстия обеспечения и удаления 24 и отверстия позиционирования 25. Как дополнительно выше описано, отверстия позиционирования при монтаже принимают опорные элементы для удержания на расстоянии и позиционирования срединных конструктивных деталей.

С этим становится отчетливым преимущественный эффект торцевых элементов, который состоит в том, что большая конструктивная степень свободы дана для расположения опорных элементов, если срединные конструктивные детали имеют торцевые элементы, так как очень большая поверхность торцевых элементов имеется в распоряжении для расположения отверстий позиционирования.

В настоящем примере в качестве склеивающего вещества применялся так называемый «Plastikstahl» (металлополимер) на основе эпоксидной смолы с металлическими наполняющими компонентами и пальцы с натяжными кольцами с усилием предварительного натяжения около 8 кН. Время отверждения ускорялось инфракрасным тепловым источником.

Очевидно, что способ и устройство для изготовления могут быть применены для любой удлиненной машины.

1. Способ изготовления секции машины для обработки емкостей, используемых в пищевой промышленности, содержащей боковые стенки и встраиваемые между ними срединные конструктивные детали, включающий выполнение следующих этапов:а) устанавливают не входящее в состав секции фиксирующее устройство в виде несущей рамы с закрепленным на ней по меньшей мере одним фиксирующим элементом в виде монтажного шаблона, предназначенным для поддерживания по меньшей мере, одной из боковых стенок,б) устанавливают и выравнивают на фиксирующем устройстве одну боковую стенку секции,в) устанавливают и выравнивают противолежащую боковую стенку секции, на расстоянии большем, чем расстояние, на котором они расположены друг от друга после полной сборки,г) закрепляют по меньшей мере на одной боковой стенке опорные элементы и встраивают предварительно изготовленные срединные конструктивные детали снизу вверх между боковыми стенками, при этом соединяют их с по меньшей мере одной боковой стенкой с помощью клеевого и заклепочного или клеевого, заклепочного и по меньшей мере частично болтового соединения, а также по меньшей мере частично сваркой, причем по меньшей мере часть срединных конструктивных деталей поддерживают незакрепленно на противолежащей боковой стенке с помощью опорных элементов,д) замыкают секцию посредством надавливания друг на друга противолежащих боковых стенок ие) сваривают срединные конструктивные детали с боковыми стенками снаружи лазерной или электронно-лучевой сваркой.

2. Способ по п.1, в котором заклепочное соединение получают воздействием на заклепку одним клепальным технологическим инструментом с одной стороны, например путем заклепывания без поддержки или с помощью пальца с запорным кольцом.

3. Способ по п.1 или 2, в котором, по меньшей мере, одна заклепка выполнена в виде пальца с запорным кольцом, который, в частности, имеет на наружной поверхности по меньшей мере одну канавку, предпочтительно множество канавок.

4. Способ по п.1 или 2, в котором заклепку нагружают усилием предварительного натяжения более 3 кН.

5. Способ по п.1 или 2, в котором присоединяемые к боковой стенке клеевыми и заклепочными соединениями срединные конструктивные детали на внешних краях имеют торцевые элементы, которые ориентированы параллельно или в значительной мере параллельно боковой стенке и по меньшей мере частично сварены со срединными конструктивными деталями, при этом поверхности торцевых элементов, лежащие снаружи относительно срединных конструктивных деталей, перед этапом в) покрывают по меньшей мере частично слоем склеивающего вещества.

6. Способ по п.5, в котором для создания скрепляющего и удерживающего усилия клеевого соединения между боковой стенкой и торцевым элементом осуществляют его сжатие с помощью, по меньшей мере, одного заклепочного соединения.

7. Способ по п.5, в котором находящиеся в контакте с торцевыми элементами области боковых стенок с тыльной их стороны периодически нагревают, посредством одного нагнетателя горячего воздуха или одного беспламенного излучателя.

8. Способ по п.1 или 2, в котором для клеевого соединения используют склеивающее вещество, содержащее эпоксидную смолу.

9. Способ по п.8, в котором используют склеивающее вещество, содержащее эпоксидную смолу в качестве основного компонента и дополнительно металлические или керамические вещества.

10. Способ по п.1 или 2, в котором боковая стенка состоит из внутренней и наружной стенки, размещенных по существу параллельно, причем во внутренней стенке выполняют множество отверстий, через которые проводят опорные элементы для соединения друг с другом внутренней и наружной стенки и поддерживания срединных конструктивных деталей на этапе г).

11. Способ по п.10, в котором опорные элементы сначала закрепляют на наружной стенке, а затем надвигают на них внутреннюю стенку с образованием области перемычки между внутренней и внешней стенками.

12. Способ по п.1 или 2, в котором используют опорные элементы, имеющие, по меньшей мере, на одном конце резьбу.

13. Способ по п.1 или 2, в котором используют опорные элементы, имеющие, по меньшей мере, на одном конце заклепочную головку.

14. Способ по п.1 или 2, в котором перед сборкой в боковых стенках выполняют выемки и отверстия для опорных элементов, по меньшей мере часть которых получают с помощью электронного или лазерного луча.

15. Способ по п.1 или 2, в котором перед выполнением этапов б) и/или в) по меньшей мере на одной из боковых стенок с помощью электронного и/или лазерного луча наносят разметочные линии по чертежным размерам.

16. Способ по п.1 или 2, в котором срединные конструктивные детали предварительно изготавливают из нескольких отдельных деталей.

17. Способ по п.1 или 2, в котором по меньшей мере часть срединных конструктивных деталей при их встраивании сваривают между собой.

18. Очистительная машина для обработки емкостей, используемых в пищевой промышленности, содержащая одну секцию или несколько секций, изготовленных одновременно или последовательно способом по любому из пп.1-17.

19. Устройство для изготовления секции машины для обработки емкостей, используемых в пищевой промышленности, содержащей боковые стенки и встраиваемые между ними срединные конструктивные детали, способом по любому из пп.1-17, включающее по меньшей мере один элемент основания и фиксирующее устройство в виде по меньшей мере одной несущей рамы, выполненной с возможностью установки на ней боковой стенки, при этом на по меньшей мере одной несущей раме закреплен фиксирующий элемент в виде монтажного шаблона, на котором расположены опорные элементы, предназначенные для поддерживания встраиваемых между боковыми стенками срединных конструктивных деталей, а по меньшей мере одна из несущих рам выполнена с возможностью перемещения для сближения друг с другом боковых стенок.

20. Устройство по п.19, которое содержит две противолежащие несущие рамы.

21. Устройство по п.20, в котором на второй несущей раме закреплен монтажный шаблон, на котором расположен по меньшей мере один опорный элемент, предпочтительно множество опорных элементов.

22. Устройство по любому из пп.19-21, в котором по меньшей мере одна несущая рама выполнена с возможностью перемещения посредством по меньшей мере одной рельсовой направляющей.

23. Устройство по любому из пп.19-21, в котором по меньшей мере один из монтажных шаблонов установлен с возможностью перемещения для обеспечения сближения друг с другом боковых стенок.