Декорирование порошкообразным материалом

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к способам и устройствам для получения отделки на керамических плитках. Изобретение позволит повысить качество отделки и обеспечить предотвращение загрязнения окружающей среды. Способ нанесения узора из гранулированного материала на воспринимающую поверхность включает размещение гранулированного материала на переносящей поверхности, обращение переносящей поверхности к воспринимающей поверхности и нанесение узора из гранулированного материала на воспринимающую поверхность. Размещение включает сброс из вращающегося средства гранулированного материала в направлении к переносящей поверхности и сбор избытка гранулированного материала, не удержанного переносящей поверхностью при помощи вращающегося средства. Сбор включает продвижение избытка в выемки на поверхности указанного вращающегося средства вдоль пути, лежащего ниже указанного вращающегося средства. 8 н. и 18 з.п. ф-лы, 41 ил.

Реферат

Изобретение относится к системам и установкам для переноса гранулированного материала на декорируемую поверхность, в частности, для получения отделки на керамических плитках, а также, возможно, в соответствии с узором, регулируемым при помощи компьютеризованных средств в режиме реального времени.

Известны технологии декорирования, которые обеспечивают связывание декоративного материала с переносящей поверхностью, которую можно перемещать по замкнутой траектории, а затем осуществление перехода декоративного материала на декорируемую поверхность. Существует ряд практических применений, которые отличаются главным образом способом связывания декоративного материала с переносящей поверхностью и способом переноса декоративного материала на декорируемую поверхность. Эту последнюю стадию можно проводить как при контакте, используя силу адгезии к декорируемой поверхности, так и без контакта - посредством других сил.

Примеры переноса с контактом описаны в патентах ЕР 530627, ЕР 635369, ЕР 677364, ЕР 727778, ЕР 769728, ЕР 834784, US 5890043, IT 287473, IT 1304942, IT 310834 и IT 1314624.

В случае всех упомянутых примеров есть одна общая черта: при переносе декоративный материал должен находиться в состоянии суспензии в жидкости или, возможно, в расплавленном состоянии - просто для того, чтобы использовать силу адгезии по отношению к воспринимающей поверхности. Следовательно, прямое взаимодействие с декорируемой поверхностью представляет собой значительное функциональное ограничение: например, невозможно декорировать рыхлые, влажные или шероховатые поверхности, а кроме того, переносящую поверхность можно каким-либо образом видоизменить или загрязнить при контакте.

В патенте IT 1262691 влажный или сухой декоративный материал сначала вносят в полости переносящей поверхности в виде ленты, чтобы затем перенести их на декорируемую поверхность при помощи ультразвуковой вибрации, передаваемой через переносящую поверхность.

Использование ультразвукового оборудования вызывает осложнения, требует высоких затрат и потерь энергии. Кроме того, существуют значительные трудности при передаче вибраций равномерно по всей ширине переносящей поверхности, главным образом тогда, когда переносящая поверхность превышает 200-250 мм. Также существуют ограничения, заключающиеся в низкой рабочей скорости и неполном переносе отделки.

В патенте IT 1262691 дополнительно описана система для включения декоративного материала в сквозные отверстия в сетчатой матрице с последующим нанесением на декорируемую поверхность без контакта, при помощи струи воздуха. Выдувание при помощи струи воздуха сильно искажает расположение отделки на воспринимающей поверхности, а также может привести к загрязнению окружающей среды.

В патенте ЕР 1170104 предложено внедрение декоративных порошков в полости вращающейся матрицы, а затем обеспечение возможности выпадения этих порошков при соприкосновении порошков с декорируемой поверхностью. По мере приближения порошки удерживаются внутри полостей при помощи поддерживающих и удерживающих средств, состоящих из скользящих или вращающихся изолирующих экранов.

Недостатком патента ЕР 1170104 является неустойчивое отделение отделки, когда действие удерживающих средств пропадает, главным образом тогда, когда используют мелкие порошки. Более того, в случае скольжения неизбежны изнашивание экрана и его протечка, а в случае вращающегося экрана неизбежно разрушение отделки во время падения, так как необходимо, чтобы расположенные ниже изолирующие средства имели определенные общие размеры.

В патенте ЕР 1419863 предложено впрессовывать порошкообразный декоративный материал в полости вращающегося ремня-матрицы, а затем выталкивать порошкообразный декоративный материал путем упругого растяжения и деформации матрицы. Также и в этом случае возникают серьезные проблемы изнашивания, сложности с надежным удерживанием материала внутри полостей, а также множество сложностей на стадии извлечения материала; эти сложности связаны главным образом с особенностями физических свойств порошкообразного материала.

В патентах ЕР 1162047, ЕР 1266757, WO 2004028767 описаны системы сухого декорирования, обеспечивающие прохождение порошка через отверстия движущейся слоистой или сетчатой матрицы. При использовании этих систем также возникают проблемы изнашивания, связанные с присутствием абразивного гранулированного материала, который, главным образом под действием ракельного ножа, непрерывно трется о внутреннюю поверхность матрицы и о боковые стенки отверстий. Также возникают трудности с поддержанием постоянного количества материала, проходящего через матрицу. Более того, так как необходимо, чтобы размер отверстий позволял гранулам легко проходить через них, то получаемая в результате четкость ограничена.

В патенте IT 1314624 предлагают наносить на переносящую вращающуюся поверхность узор, сформированный жидкими микрокаплями, которые наносят при помощи "струйной" технологии. Следовательно, обеспечивают прилипание порошкообразного декоративного материала к микрокаплям, и этот порошкообразный декоративный материал затем переносят на декорируемую поверхность. Этот перенос обеспечивают либо путем прямого контакта, либо, в другом случае, без контакта, при помощи ультразвуковой вибрации, передаваемой к переносящей поверхности. Патент IT 1314624 имеет преимущество в том, что не требуется никакой матрицы с предварительно сформированным узором; однако на том этапе, где отделка переходит на декорируемую поверхность, патент IT 1314624 имеет уже упомянутые недостатки: контакт или использование вибрирующих устройств.

В патенте WO 2005025828 описана система для отделения гранулированного материала от переносящей поверхности при помощи приспособлений для соскабливания.

Недостатком патента WO 2005025828 является разрушение рисунка, происходящее все более и более заметно при увеличении рабочей скорости. Это происходит из-за того, что гранулированный материал, который нужно отделить таким образом, не имеет горизонтальной составляющей скорости, которая равномерна для всех частиц и синхронна с декорируемой поверхностью. Другими словами, приспособление для соскабливания представляет собой распылитель, так как он уменьшает действительную скорость каждой отдельной частицы в более или менее заметной мере, а также он отклоняет траектории частиц в разных направлениях. Более того, это разрушение усугубляется следующим фактом: так как необходимо, чтобы гранулированный материал был в сухом состоянии, чтобы не налипать на приспособление для соскабливания, то он не соединяется с декорируемой поверхностью прочно, но остается на ней в более или менее неупорядоченном виде после отскакивания или удаления во время определенного растяжения при скольжении над поверхностью.

Более того, так как приспособление для соскабливания и декорируемая поверхность могут подвергаться взаимным повреждениям при возможном скользящем контакте, необходимо поддерживать определенное безопасное расстояние между переносящей поверхностью и декорируемой поверхностью. Еще один недостаток возникает из-за непрерывного трения между приспособлением для соскабливания и переносящей поверхностью, которое изнашивает и разрушает эти два элемента. Еще одним недостатком патента WO 2005025828 является загрязнение приспособления для соскабливания, причем приспособление обязательно расположено в опасной и труднодоступной для очистки позиции. Этот недостаток проявляется главным образом при использовании мелких порошков, которые в норме всегда присутствуют по меньшей мере в малых количествах в любом гранулированном материале также вследствие того, что есть тенденция к спонтанному образованию мелких порошков при разрушении гранул. Эти мелкие порошки, особенно в сухом виде, склонны к агрегированию на приспособлении для соскабливания с последующим нерегулируемым падением в слипшейся форме. Фактически можно предусмотреть средства для очистки или движущиеся приспособления для соскабливания, однако это будет усложнением, которое в любом случае не решит проблему полностью.

Известны основанные на принципах электростатического притяжения системы, за счет которых отделка переходит с переносящей поверхности. Ограничение этих систем состоит в том, что их можно использовать только с отдельными конкретными декоративными порошками и только для определенных декорируемых изделий, и фактически они никогда не смогут найти практического применения в производстве керамики.

Известны установки, которые обеспечивают подачу гранулированного материала через множество отверстий, которые расположены последовательно; подачу материала регулируют клапанами, которые связаны с компьютеризированными средствами. Примеры этих установок описаны в патентах IT 1294915, IT 1311022 и в итальянской патентной заявке RE 2000A000040.

В этих установках размер отверстий должен быть таким, чтобы порошок мог свободно вытекать наружу, таким образом, невозможно получить четкое изображение, а только пятна или прожилки с размытыми контурами. Более того, различные электромеханические устройства делают установку сложной, дорогой и не очень надежной.

Кроме того, в керамической отрасли известны краскоструйные системы декорирования, в которых декоративную краску наносят напрямую на поверхность изделия. Керамический пигмент, проходящий через эжекторы распылительного устройства, может представлять собой очень разбавленную суспензию твердого материала (наночастиц) или металлический комплекс в растворе. В обоих случаях чувствительная и дорогая краскоструйная установка подвергается износу, закупорке и химическому воздействию. Более того, эти краски, которые, кроме того, являются специальными и дорогими, при высоких температурах имеют низкую хроматическую способность и не дают значительного количества материала.

Одна из описанных в патенте IT 1314624 систем для нанесения порошкообразного материала на переносящую поверхность предусматривает использование валка при вращении и синхронном контакте с переносящей поверхностью. На поверхности валка поддерживают тонкий слой прилипшего порошкообразного материала при помощи рифления или, если поверхность валка проницаема, при помощи вакуумирования валка изнутри.

Недостаток этой системы состоит в том, что тем не менее необходим контакт между поверхностью валка и переносящей поверхностью, что вызывает трудности при регулировке и опасное взаимодействие между двумя контактирующими поверхностями, что, более того, вынуждает поддерживать идеальную синхронность между двумя поверхностями, чтобы не менять расположение микрокапель.

Более того, порошкообразный материал, который неизбежно слегка спрессовывается при контакте, переносится нерегулируемым образом, то есть порошкообразный материал либо не может отсоединиться от валка вообще, либо может отсоединиться в форме агломератов излишне большого размера. Более того, так как поверхностная часть является единственной частью гранулированного материала, вовлеченной в перенос, нижележащий материал не обновляется и становится все более и более спрессованным по мере работы, что приводит к тому, что рифление и вакуумный эффект становятся по существу неэффективными.

Эффект вакуума также неизбежно постепенно ослабевает из-за закупорки пористой поверхности; кроме того, на этой пористой поверхности нельзя использовать соответствующие чистящие средства.

Еще одна описанная в патенте IT 1314624 система предусматривает движение гранулированного материала и сброса последнего в направлении переносящей поверхности при помощи продувки воздухом или посредством вибрации. Недостаток этой системы заключается в том, что она может вызывать неприемлемое гранулометрическое разделение. Кроме того, так как гранулированный материал имеет тенденцию накапливаться со временем в боковых неиспользуемых зонах по отношению к зоне продувки/вибрации, эффективность этой системы ослабевает со временем. Более того, эта система работает несбалансированно при распределении материала из загрузочного бункера. Фактически, в зависимости от взаимного расположения средств продувки/вибрации и распределительного выходного отверстия бункера, а также от интенсивности продувки/вибрации и вне зависимости от количества гранулированного материала, который изымают с переносящей поверхности, гранулированный материал либо стремится непрерывно вытекать, переполняя контейнер, либо, напротив, вообще не вытекать наружу. В конечном счете, попадание мелких порошков в поток воздуха может привести к загрязнению окружающей среды.

В патенте WO 2005/025828 предложено вызывать падение гранулированного материала на переносящую поверхность, которая ориентирована вверх, а затем рециркулировать избыток, который не прилип, путем сбора избытка снизу при помощи транспортерной ленты и подъемных средств.

Эта система получается довольно сложной из-за того, что ей необходимо много движущихся механических частей. Более того, так как гранулированный материал избыточно много движется, может происходить разрушение гранул и гранулометрическое разделение. Кроме того, так как гранулированный материал заставляют скользить по переносящей поверхности, может происходить нарушение узора, изменения количества гранулированного материала, который захватывается микрокаплями, или даже избыточное загрязнение гранулированного материала влажными гранулами.

В патенте ЕР 0927687 предложено выборочно поднимать приведенный в порошкообразное состояние декоративный материал при помощи вакуума, действующего через вращающуюся матрицу, имеющую проницаемые зоны, и затем, прервав вакуумирование, давать возможность этому декоративному материалу падать на декорируемую поверхность. Декоративный материал наносят на переносящую поверхность, приводя эту поверхность в плавное движение, на ее восходящую часть, которая ориентирована вниз, при прямом контакте с гранулированным материалом, вытекающим из загрузочного бункера. Недостаток патента ЕР 0927687 заключается в том, что царапание переносящей поверхности о гранулированный материал может вызвать изменения в расположении и толщине наносимого порошка, производя дополнительные трение и износ; поскольку гранулированный материал, обладая собственной массой и трением между его гранулами, имеет определенную, хотя и минимальную, степень жесткости и прочности. Так как эту подающую систему, описанную в ЕР 0927687, можно применять только на восходящей части, которая ориентирована вниз, в случае, когда используют переносящую поверхность со скользящим ремнем, вакуумная камера должна располагаться вдоль всего пути, что приводит к значительному сопротивлению продвижению ремня, трению и износу. Также существуют трудности при установке эффективных средств очистки для очистки переносящей поверхности (эти средства для очистки обязательно должны быть расположены выше по потоку относительно загрузочного бункера) из-за чрезвычайно малого доступного пространства и главным образом в случае, если используют цилиндрическую переносящую поверхность.

В керамической промышленности с недавнего времени стали вводить технологии прессования, в которых предусмотрено предварительное обеспечение слоев материала, ширина которых совпадает с максимальной шириной, доступной прессу, которые затем подвергают прессованию. В общем случае эти слои непрерывно или последовательно прессуют непосредственно на рабочем ремне, или же его переносят различными способами в пресс-формы. Таким образом, необходимо разместить отделку на этих слоях материала, которые, следовательно, имеют заметную ширину.

Если желательно использовать машины для декорирования известного типа, то необходимо установить множество этих машин вплотную друг к другу так, чтобы покрыть всю ширину, либо необходимо установить одну машину значительной ширины. Другими словами, машина должна иметь переносящую поверхность и ряд форсунок для распыления, ширина которых равна ширине слоя.

В обоих случаях существуют значительные трудности как экономического порядка, так и функциональные трудности. Более того, так как действующая скорость значительного количества этих слоев материала в общем случае относительно низкая, при таком способе эти декорирующие машины не используют на максимуме своих возможностей.

Другое ограничение состоит в том, что так как нужно наносить различные слои декоративных материалов, то необходимо устанавливать столько машин для декорирования, сколько существует наносимых цветов, причем машины для декорирования расположены последовательно. Это требует значительных вложений на приобретение машин, больших пространств на их размещение, которых часто нет в наличии, затрат на обслуживание и управление.

При производстве плитки, изготовленной из керамики, цемента или тому подобного, существует потребность получать поверхности с взаимопроникающими отделками, так чтобы продукт не изменялся при изнашивании или при художественной/функциональной обработке поверхности полировкой, или даже при получении художественных эффектов, которые нельзя получить иначе, или для упрощения цикла производства. В общем случае, эту плитку производят путем прессования гранулированных смесей (тонко измельченных смесей) в подходящих формах. Отделку получают распределением окрашенных порошков на поверхности того слоя, который предназначен для прессования, этот слой можно переместить в форму пресса по-разному, или же его можно напрямую спрессовать на рабочем ремне, непрерывно или последовательно. Эта отделка может также охватывать всю толщину плитки, в форме более или менее размытых прожилок для имитации природных камней, или даже в форме геометрических фигур с хорошо определенными краями.

В случае отделки, образуемой в поверхностном слое, существует проблема удерживания указанных декоративных порошков в требуемом контуре, причем степень выраженности указанной проблемы пропорциональна толщине, которую необходимо нанести.

Это происходит вследствие того, что порошки, как текучая среда, естественным образом стремятся увеличиться в объеме под действием силы тяжести, а главным образом - под нажимом прессующей поверхности. Следовательно, контур не будет четким и хорошо очерченным, напротив, его вид будет более или менее размытым и неоднородным. Эта нечеткость усугубляется тем, что декоративные порошки обязательно попадают на воспринимающую поверхность путем падения с определенной высоты.

Некоторые пути решения этой проблемы описаны в патентах ЕР 0479512, ЕР 0515098 и US 5736084, в которых предложено временное хранение порошков в ячейках, равномерно распределенных по всей поверхности. Контур получаемого узора сильно ограничен тем, что эти ячейки должны иметь значительный размер и, очевидно, должны быть разграничены изолирующими стенками.

В других случаях, как, например, в итальянской патентной заявке МО 98А000055, предложены такие заполненные ячейки, размер которых по периметру соответствует периметру очерчиваемого узора. В этом случае, хотя контур и очерчен лучше, получаемый узор может быть лишь очень простым и грубым, более того, если нужно изменить узор, то приходится менять все устройство.

В патенте IT 01251537 предложено получать разделительные перегородки для различных цветов прямо на поверхности плитки. Для этой цели проводят предварительное прессование в форме, которая формирует некоторые выступающие прожилки, соответствующие разделительным линиям между различными цветами. Это решение тоже носит очень ограниченный характер, оно дорогостоящее и по существу требует двукратного прессования.

В патенте ЕР 0659526 предложено получать полости в базовом слое путем удаления порошка через всасывающие трубки. Полости, которые соответствуют по форме требуемому рисунку, заполняют затем отделкой.

Также и это решение выглядит очень сложным и приводит к требуемым результатам лишь в ограниченной мере.

Известны технологии получения отделок, которые совместно проникают в подложку; эти технологии обеспечивают образование узора при помощи декоративного материала, который спрессован и раздроблен в форме кусочков мозаики. В этом случае цвета хорошо разделены, но получаемый узор представляет собой только форму мозаики или "грубозернистой структуры". Более того, так как декоративный материал уже спрессован, может существовать несовместимость вследствие различной усадки при обжиге.

Другой способ получения отделок, которые совместно проникают в поверхность, предполагает использование окрашивающих материалов в жидком растворе; этот раствор надо наносить на спрессованное изделие при помощи традиционных систем декорирования. Ограничение этой технологии состоит в том, что получаемый хроматический ряд достаточно ограничен и имеет слабую интенсивность вследствие низкой хроматической способности и нестабильности этих продуктов при высоких температурах обжига. Более того, так как растворимая соль распространяется на декорируемой поверхности посредством капиллярного поглощения как в глубину, так и вбок, получающийся контур недостаточно хорошо очерчен и очень размыт.Этот недостаток очень явно заметен тогда, когда декорированных зон мало, например в случае узких прожилок или тонких линий величиной порядка нескольких миллиметров.

Для получения прожилок или слоев, проходящих через толщину плитки, были разработаны системы, в которых образующие плитку порошки готовят внутри камер в форме параллелепипеда, вертикальные стенки этих камер больше остальных стенок; внутри этих камер слои различного цвета вынуждают падать последовательно. Установка, которая подходит для этой цели, описана, например, в итальянской патентной заявке RE 97A000044. Эта система, сама по себе сложная функционально, фактически не позволяет получать точные узоры, а только прожилки или пятна различных форм.

Известна технология так называемого двукратного прессования, используемая главным образом именно для возможности осуществления операций декорирования до заключительной стадии прессования. В соответствии с этой технологией, чтобы получить максимальную четкость, обычно используют также установки для шелкографии и установки для глубокой печати, которые работают с контактными матрицами и используют декоративный материал в виде суспензии в жидкости. Вследствие использования двух прессов такая методика является очень сложной и дорогостоящей. Более того, эти установки для влажного декорирования обычно не дают ощутимого поступления декоративного материала, а при контакте оказывают определенное давление на хрупкую заготовку, в результате возникают изломы и другие изъяны. По этой причине обычно необходимо работать очень осторожно, а в результате происходит замедление цикла изготовления. Такая осторожность при манипуляциях также необходима в случае, когда используют "сухие" системы декорирования без контакта, так как наносимая таким образом на гладкую поверхность отделка держится очень непрочно. Далее, при использовании этой технологии сухая отделка еще более подвержена недостаткам "расползания" за очерченный контур. Это происходит из-за того, что когда базовый слой уже твердый, то во время окончательного прессования отделка стремится еще более расшириться до того, как станет возможным ее проникновение в указанный слой. Более того, так как необходимо, чтобы заготовка, полученная после первого прессования, обязательно имела размеры несколько меньше размеров полости пресс-формы при окончательном прессовании, на кромках проявляется еще один недостаток: кромки спрессованы слабо и неравномерно, так что позже необходимо затратить время на удаление и шлифовку кромок готовой плитки.

В патенте WO 0172489 предложено располагать полученную из порошка отделку на вращающейся переносящей поверхности. Затем, на стадии прессования, отделка поглощается поверхностью слоя гранулированного материала, при этом в качестве прессующей поверхности используют ту же самую переносящую поверхность. Это вызывает трудности на стадии прессования, а кроме того, не позволяет использовать традиционные пресс-формы, которые имеют пуансоны, которые входят в матрицу. Кроме того, переносящая поверхность, которая к тому же испытывает чрезвычайную нагрузку, должна иметь значительные размеры, так как должна охватывать весь пресс целиком. Помимо прочего, когда необходимо нанести несколько перекрывающихся узоров, то так как операция прессования единственная, то предварительно на переносящую поверхность должны быть наложены различные узоры, один на другой. А это препятствует применению цифровых систем управления изображением.

В патенте WO 9823424 предложено укладывать гранулированный декоративный материал на верхнюю гладкую поверхность ремня или валка, или в полости на той же поверхности, а на следующей стадии пропускать этот декоративный материал над слоем гранулированного материала. При вращении вниз декоративный материал предохраняют от падения при помощи таких удерживающих средств, как скользящие экраны или вращающиеся ремни, или тот же самый слой гранулированного материала, который следует по нисходящему пути декоративного материала. Такая система в первую очередь является очень сложной. Она не обеспечивает нахождение декоративных порошков в контуре, когда декоративные порошки находятся на гладкой переносящей поверхности, ориентированной вверх. Более того, вариант, имеющий гладкую переносящую поверхность, требует использования дополнительных средств декорирования для нанесения этих декоративных порошков на переносящую поверхность.

Целью настоящего изобретения является улучшение вышеописанного положения вещей в данной области техники.

В первом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- связывания указанного гранулированного материала с переносящей поверхностью вместе с объединяющей жидкой фазой и в соответствии с прообразом указанного узора;

- обращения указанной переносящей поверхности, несущей указанный гранулированный материал и указанную жидкую фазу, к указанной воспринимающей поверхности в зоне переноса,

отличающийся тем, что указанный способ дополнительно включает нагревание по меньшей мере одной части указанной жидкой фазы в указанной зоне переноса с целью отсоединения указанного гранулированного материала от указанной переносящей поверхности и нанесения гранулированного материала на указанную воспринимающую поверхность.

Преимущественно, указанное нагревание является быстрым, перед нагреванием жидкая фаза обращена к переносящей поверхности, и эта жидкая фаза быстро испаряется, а гранулированный материал после такого отсоединения удерживает значительное количество объединяющей жидкой фазы, подходящее для прилипания указанного гранулированного материала к воспринимающей поверхности.

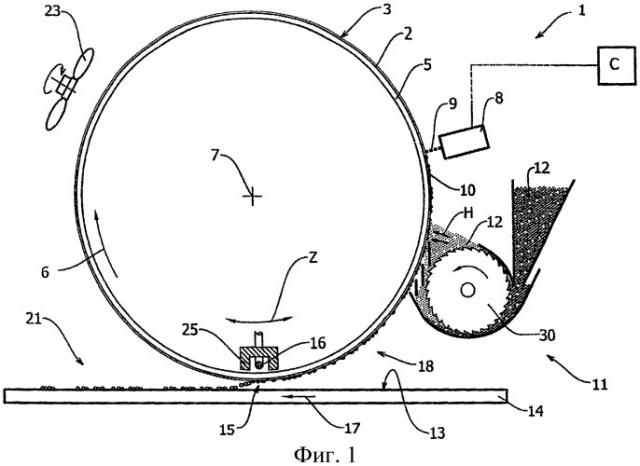

Во втором аспекте данного изобретения предложена установка для нанесения узора из гранулированного материала на воспринимающую поверхность, включающая:

- переносящую поверхность, выполненную с возможностью перемещения по замкнутой траектории, с зоной переноса, причем указанная зона переноса ограничена частью, обращенной к указанной воспринимающей поверхности;

- средства для нанесения, расположенные перед указанной зоной переноса, причем указанные средства для нанесения пригодны для нанесения указанного гранулированного материала на указанную переносящую поверхность вместе с объединяющей жидкой фазой и в соответствии с прообразом указанного узора;

отличающаяся тем, что указанная установка дополнительно включает средства нагревания, пригодные для быстрого испарения в указанной зоне переноса по меньшей мере одной части указанной объединяющей жидкой фазы, что вызывает отсоединение указанного гранулированного материала от указанной переносящей поверхности и позволяет нанести его на указанную воспринимающую поверхность.

В третьем аспекте данного изобретения предложен элемент для переноса и нанесения гранулированного материала, отличающийся тем, что указанный элемент включает тело, причем внутренняя часть указанного тела выполнена из диэлектрического материала, а внешняя часть - из электропроводящего слоя.

В четвертом аспекте данного изобретения предложен элемент для переноса и нанесения гранулированного материала, отличающийся тем, что указанный элемент включает трубчатое тело, причем указанное трубчатое тело выполнено из материала, проницаемого для тепловых излучений.

В предпочтительном варианте осуществления этого четвертого аспекта внешняя поверхность указанного трубчатого корпуса имеет высокую поглотительную способность относительно указанных тепловых излучений.

Эти четыре аспекта настоящего изобретения дают при переносе гранулированного материала с переносящей поверхности на декорируемую поверхность одно или более следующих преимуществ:

- улучшенная четкость узора даже при высоких рабочих скоростях; лучшая фиксация декоративного гранулированного материала на декорируемой поверхности;

- безопасное отсоединение гранулированного материала от переносящей поверхности без привлечения механических средств, контактирующих с указанной поверхностью;

- установку можно сделать более простой и надежной;

- уменьшение проблем закупорки и/или изнашивания даже при использовании традиционных декоративных материалов.

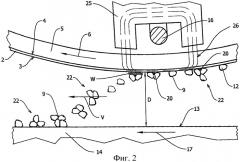

В пятом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- размещения указанного гранулированного материала на переносящей поверхности;

- обращения указанной переносящей поверхности к указанной воспринимающей поверхности и нанесения указанного узора из гранулированного материала на указанную воспринимающую поверхность,

отличающийся тем, что указанное размещение включает сброс указанного гранулированного материала из вращающегося средства к указанной переносящей поверхности и сбор избытка указанного гранулированного материала, не удержавшегося на указанной переносящей поверхности при помощи указанного вращающегося средства.

В предпочтительном варианте осуществления указанное размещение дополнительно включает продвижение указанного избытка в направлении нижнего выхода из загрузочной емкости для подачи указанного гранулированного материала, так чтобы происходило взаимодействие с потоком указанного гранулированного материала, выходящего из указанного выхода.

В другом варианте осуществления указанное продвижение включает продвижение указанного избытка в выемки на поверхности указанного вращающегося средства по пути, лежащему ниже указанного вращающегося средства.

В другом предпочтительном варианте осуществления изобретения указанное размещение дополнительно включает, до указанного сброса, распределение жидкости на указанной переносящей поверхности в соответствии с прообразом указанного узора.

В еще одном предпочтительном варианте осуществления изобретения указанное распределение включает распыление указанной жидкости при помощи управляемых компьютером устройств для распыления.

В шестом аспекте данного изобретения предложена установка для нанесения узора из гранулированного материала на воспринимающую поверхность, включающая:

- переносящую поверхность, выполненную с возможностью перемещения;

- распределительное средство, подходящее для нанесения указанного гранулированного материала на указанную переносящую поверхность,

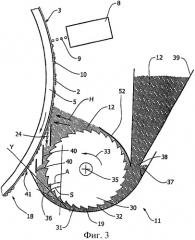

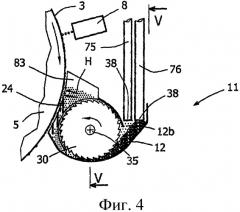

отличающееся тем, что указанное распределительное средство включает вращающееся средство, расположенное рядом с указанной переносящей поверхностью, причем указанное вращающееся средство подходит для сброса указанного гранулированного материала к указанной переносящей поверхности и для сбора избытка указанного гранулированного материала, не удержавшегося на указанной переносящей поверхности.

В предпочтительном варианте осуществления изобретения указанное вращающееся средство расположено по меньшей мере в его нижней части, внутри емкости, включающей первую стенку, расположенную между указанной переносящей поверхностью и указанным вращающимся средством, и вторую стенку, расположенную со стороны, противоположной указанному вращающемуся средству.

В еще одном предпочтительном варианте осуществления изобретения указанное распределительное средство включает загрузочную емкость, нижний выход из которой расположен между указанным вращающимся средством и указанной второй стенкой.

В дополнительном предпочтительном варианте осуществления изобретения поверхность указанного вращающегося средства снабжена выемками и/или выступами.

В предпочтительном варианте осуществления изобретения распределительное средство, предназначенное для распределения жидкости, находится выше по ходу процесса относительно указанного распределительного средства.

В еще одном предпочтительном варианте осуществления указанное распределительное средство, предназначенное для распределения жидкости, включает распылительные устройства с компьютерным управлением.

Эти пятый и шестой аспекты настоящего изобретения дают при нанесении гранулированного материала на воспринимающую поверхность посредством переносящей поверхности одно или более следующих преимуществ:

- функциональные улучшения и упрощения;

- улучшение четкости и точности получаемого узора;

- уменьшение трения и износа;

- улучшение регулирования количества наносимого материала;

- уменьшение количества повторно используемого гранулированного материала;

- уменьшение гранулометрического разделения и нагрузки на гранулированный материал;

- простая рециркуляция гранулированного материала без использования специальных средств транспортировки;

- простая и надежная автоматическая подача гранулированного материала.

В седьмом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- нанесения объединяющей жидкости при помощи установки для распыления в соответствии с прообразом указанного узора на переносящую поверхность, вращающуюся по меньшей мере вокруг одной оси;

- объединения указанного гранулированного материала с указанной жидкостью на указанной переносящей поверхности при помощи распределительного средства;

- обращения указанной переносящей поверхности, несущей указанный гранулированный материал и указанную жидкую фазу, к указанной воспринимающей поверхностью в зоне переноса;

- продвижения указанного гранулированного материала по направлению к указанной воспринимающей поверхности,

отличающийся тем, что указанный способ дополнительно включает возвратно-поступательное перемещение указанной оси в направлении, поперечном к направлению рабочего хода указанной воспринимающей поверхности.

В восьмом аспекте данного изобретения предложена установка для нанесения узора из материала на воспринимающую поверхность, причем указанная поверхность выполнена с возможностью перемещения в направлении рабочего хода, включающая:

- переносящую поверхность, выполненную с возможностью перемещения вдоль замкнутого контура вокруг по меньшей мере одной оси вращения;

- распределительные средства, пригодные для связывания указанного материала с указанной переносящей поверхностью;

- движущие средства, пригодные для продвижения указанного материала по направлению к указанной воспринимающей поверхности,

отличающаяся тем, что указанная ось выполнена с возможностью возвратно-поступательного перемещения в плоскости, параллельной указанной воспринимающей поверхности.

Эти седьмой и восьмой аспекты настоящего изобретения дают при нанесении гранулированных или порошкообразных материалов на поверхность большой площади одно или более из следующих п