Лист для печати с улучшенным временем высыхания изображения

Иллюстрации

Показать всеИзобретение относится к листу для печати, имеющему улучшенное время высыхания изображения, содержащему основу, включающую в себя волокна лигноцеллюлозы и растворимую в воде соль двухвалентного металла. Значение теста проклейки Hercules ("HST") основы и количество соли двухвалентного металла выбирают так, чтобы лист для печати имел процент краскопереноса ("IТ%"), равный или меньше приблизительно 60. При этом упомянутая соль контактирует по меньшей мере с одной поверхностью основы, а солью двухвалентного металла является соль кальция. Предложенный лист для печати имеет улучшенное время высыхания изображения, а также высокую резкость края при печати. 3 н. и 21 з.п. ф-лы, 6 ил., 10 табл.

Реферат

1. Область техники

Настоящее изобретение относится к листам для печати. Более конкретно, настоящее изобретение относится к листам для печати с улучшенным временем высыхания изображения и, в частности, к листу для печати на бумажной основе, который подходит для использования в качестве листа для любого способа печати или записи. Хотя лист для печати настоящего изобретения подходит для использования в любом способе печати, он особенно подходит для способов струйной печати.

2. Уровень техники

Известны листы для печати. См., например, патенты США №№6207258; 6123760; 6162328; 4554181; 4381185; 6880928; 6207258; 6123760; 6162328; 6485139; 6686054; 6761977; 6764726 и европейские патенты №№ЕР 0999937 и ЕР 0999937.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения направлен на используемый при печати лист для печати, содержащий основу, которая содержит волокна лигноцеллюлозы и растворимую в воде соль двухвалентного металла предпочтительно на одной поверхности основы, причем значение теста проклейки Hercules ("HST") основы и количество соли двухвалентного металла выбирают так, чтобы лист для печати имел процент краскопереноса ("IТ%"), равный или меньше 60. В предпочтительных вариантах осуществления изобретения растворимая в воде соль двухвалентного металла находится в смеси, которая также содержит один или больше крахмалов, одну или больше полимерных эмульсионных добавок, одно или больше азотсодержащих соединений или их сочетание.

Листы для печати настоящего изобретения имеют одно или больше преимуществ по сравнению с традиционными листами для печати. Например, листы для печати настоящего изобретения имеют одно или больше свойств улучшенного времени высыхания изображения. Эти улучшенные свойства включают пониженный краскоперенос сразу же после печати, улучшенную плотность черного на изображении и улучшенную резкость края при печати красками на основе пигментов.

Еще один аспект настоящего изобретения относится к способу формирования листа для печати настоящего изобретения, который включает в себя:

(a) нанесение жидкой композиции, содержащей летучую жидкость, такую как вода, метанол и т.п., с растворенной в ней одной или несколькими растворимыми в воде солями двухвалентных металлов и одним или несколькими крахмалами, одной или несколькими полимерными эмульсионными добавками, одним или несколькими азотсодержащими соединениями или их сочетанием, на поверхность основы, сформированной из волокон лигноцеллюлозы и имеющей в контакте по меньшей мере с одной ее поверхностью растворимую в воде соль двухвалентного металла, причем значение теста проклейки Hercules ("HST") основы и количество соли двухвалентного металла выбирают так, чтобы лист для печати имел процент краскопереноса ("IТ%"), равный или меньше 60, для формирования смоченной и обработанной основы, имеющей упомянутые виды или упомянутую смесь в контакте с упомянутой поверхностью; и

(b) сушку упомянутой поверхности упомянутой смоченной и обработанной основы для формирования упомянутого листа для печати.

Еще один аспект настоящего изобретения относится к способу создания изображений на поверхности листа для печати в печатном устройстве, причем способ включает в себя:

(a) введение в упомянутое устройство лист для печати, содержащий основу, которая содержит волокна лигноцеллюлозы и растворимую в воде соль двухвалентного металла, причем значение теста проклейки Hercules ("HST") основы и количество соли двухвалентного металла выбирают так, чтобы лист для печати имел процент краскопереноса ("IТ%"), равный или меньше 60, и

(b) формирование изображения по меньшей мере на одной поверхности упомянутого листа для печати. В предпочтительных вариантах осуществления печатным устройством является струйный принтер, и изображение формируют путем обеспечения выталкивания краски из упомянутого устройства на поверхность листа для печати.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и другие аспекты и преимущества изобретения теперь будут описаны вместе с прилагаемыми чертежами, на которых:

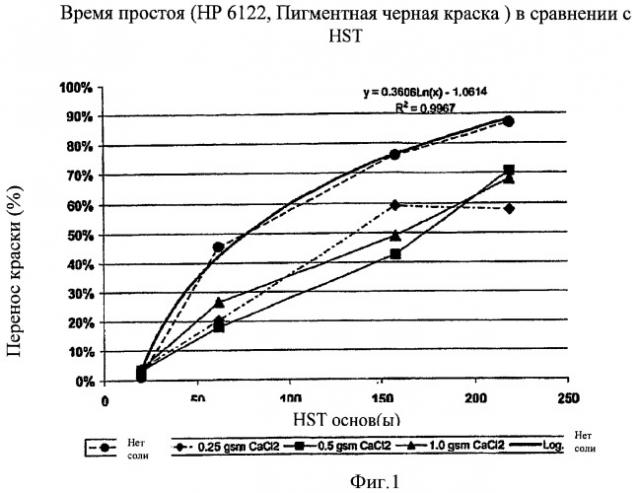

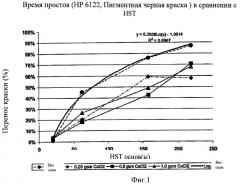

Фиг.1 - график краскопереноса (%) против значения HST базовой бумаги.

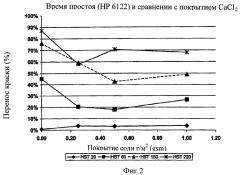

Фиг.2 - график краскопереноса (%) против покрытия солью - хлоридом кальция (г/см).

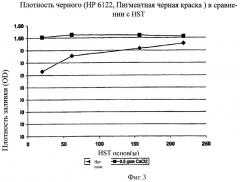

Фиг.3 - график плотности черного (ODO) против значения HST базовой бумаги.

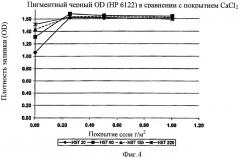

Фиг.4 - график плотности черного (ODO) против покрытия солью - хлоридом кальция (г/см).

Фиг.5 - график резкости края (ЕА) против значения HST базовой бумаги.

Фиг.6 - график резкости края (ЕА) против покрытия солью - хлоридом кальция (г/см).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к листу для печати, используемому при печати, который содержит основу, сформированную из волокон лигноцеллюлозы и имеющей в контакте по меньшей мере с одной ее поверхностью растворимую в воде соль двухвалентного металла. Авторы неожиданно выяснили, что уровень проклейки основы, измеряемый по значению HST основы, и количество солей двухвалентных металлов на поверхности основы влияют на время высыхания изображения на листе для печати. Лист для печати настоящего изобретения имеет улучшенное время высыхания, которое определяют по количеству краски, перенесенной с области печати на пустую область листа для печати после прокатки валиком фиксированной массы. "Краскоперенос" определен как величина оптической плотности, перенесенной после прокатки валиком; он выражается в процентах оптической плотности, перенесенной на пустую область листа для печати после прокатки валиком. Способ включает в себя печать блоков сплошного цвета на бумаге, ожидания в течение фиксированного времени, 5 секунд после печати, и затем складывания листа пополам так, чтобы область печати коснулась пустой области листа для печати, и прокатки ручным валиком массой 4,5 фунта, например валиком №HR-100 от компании Chem Instruments, Inc., Ментон, штат Огайо, США. Оптическую плотность измеряют на переносимой (ODT), не переносимой (ODO) областях блока и на пустой области (ODB) с помощью отражательного денситометра (X-Rite, Macbeth. Etc.). Процент переноса ("IТ%") определяют как IТ%=[(ODT-ODB)/(ОDO - ОDB)]×100.

Значение теста проклейки Hercules ("HST") основы и количество соли двухвалентного металла выбирают так, чтобы лист для печати имел процент краскопереноса ("IТ%"), равный или меньше приблизительно 60. Предпочтительно, IТ% составляет от 0% до приблизительно 50%. Более предпочтительно, IТ% составляет от 0% до приблизительно 40%. Наиболее предпочтительно, IТ% составляет от 0% до приблизительно 30%.

В дополнение к улучшенному времени высыхания изображения некоторые листы для печати настоящего изобретения предпочтительно имеют хорошее качестве печати. Используемый здесь термин "качество печати" (PQ) измеряют по двум важным параметрам: плотность печати и резкость края. Плотность печати измеряли с помощью отражательного денситометра (X-Rite, Macbeth. Etc.) в единицах оптической плотности ("OD"). Этот способ подразумевает печать сплошного цветного блока на листе и измерение оптической плотности. Существует некоторое изменение в оптической плотности в зависимости от используемого принтера и выбранного режима печати, а также режима работы денситометра и настройки цветов. В способе настоящего изобретения использовали принтер HP DeskJet 6122, изготовленный компанией Hewlett-Packard, в котором использовали черный картридж №45 (номер по каталогу HP 51645A). Режим печати определяли по типу бумаги и выбранному качеству печати. Для данных настоящего изобретения было выбрано значение по умолчанию немелованной бумаги и режим качества печати "быстрый-нормальный". Использовали спектральный денситометр X-Rite модели 528 с апертурой 6 мм. Значениями при измерении плотности являлись: цвет "Визуальный", статус Т и режим абсолютной плотности. Улучшение в плотности печати обычно видно, когда на поверхности бумаги находятся достаточные количества растворимых в воде солей двухвалентных металлов. В общем, целевая оптическая плотность для черного пигмента ("ODO") равна или больше 1,30 в стандартном (немелованная бумага, нормальный) режиме печати для настольных струйных принтеров HP, в которых используют самую обычную черную краску (эквивалентную краске в картридже №45 для струйной печати). Предпочтительно, ODO равна или больше приблизительно 1,40. Более предпочтительно, ODO равна или больше приблизительно 1,50. Наиболее предпочтительно, OD равна или больше приблизительно 1,60.

Еще одним параметром листов для печати, который важен для определения хорошего качества печати, является резкость края ("ЕА"). Некоторые листы для печати настоящего изобретения имеют хорошую резкость края. Резкость края измеряют таким прибором как Персональная система анализа изображения компании QEA (Quality Engineering Associates, Берлингтон, штат Массачусетс), система QEA ScannerIAS или система ImageXpert KDY на основе камеры. Все эти приборы получают увеличенное цифровое изображение образца и вычисляют резкость края путем анализа изображения. Это значение также называют искажением края, и оно определено в стандарте ISO 13660. Этот способ подразумевает печать сплошной линии длиной 1,27 мм или больше с разрешением не меньше 600 точек на дюйм. Прибор вычисляет местонахождение края на основе темного цвета каждого пикселя рядом с краями линии. Пороговое значение для края определено как точка 60% перехода от коэффициента отражения основы (светлая область, Rmax) к коэффициенту отражения изображения (темная область, Rmax) с использованием уравнения R60=Rmax-60%(Rmax-Rmin). После этого искажение края определяют как стандартное отклонение разностей от линии, подобранной к пороговому значению края линии, вычисленной перпендикулярно подобранной линии. Значение резкости края составляет предпочтительно меньше приблизительно 15, предпочтительно, ЕА меньше приблизительно 12. Более предпочтительно, ЕА меньше приблизительно 10. Наиболее предпочтительно, ЕА меньше приблизительно 8.

Одним важным компонентом листа для печати настоящего изобретения является основа, состоящая из волокон лигноцеллюлозы. Тип волокон большого значения не имеет и можно использовать любые такие волокна, известные в производстве бумаги. Например, основа может быть изготовлена из волокон, полученных из лиственных деревьев, хвойных деревьев или сочетания лиственных и хвойных деревьев, подготовленных для использования в композиции для изготовления бумаги любым известным способом варки, облагораживания и беления, как например известные механические, термомеханические, химические и полухимические способы и другие способы получения древесной массы. Термин "лиственные древесные массы", используемый здесь, относится к волокнистым массам, полученным из древесины листопадных деревьев (покрытосемянных), таких как береза, дуб, бук, клен и эвкалипт, тогда как термин "хвойные древесные массы" относится к волокнистым массам, полученным из древесины шишконосных деревьев (голосемянных), таких как различные виды ели и сосны, например сосна ладанная, сосна карибская, ель колючая, пихта бальзамическая и пихта дугласовая. В некоторых вариантах осуществления по меньшей мере часть волокон может быть получена из не древесных травянистых растений, включая без ограничения кенаф, коноплю, джут, лен, сизаль или абаку, хотя юридические ограничения и другие соображения могут сделать использование конопли и других источников волокон непрактичным или невозможным. В способе настоящего изобретения можно использовать беленую или небеленую целлюлозу. Также подходят для использования волокна вторичной целлюлозы. В одном предпочтительном варианте осуществления целлюлозные волокна в бумаге включают приблизительно от 30% до приблизительно 100% по сухой массе хвойных волокон и приблизительно от 70% до приблизительно 0% по сухой массе лиственных волокон.

В дополнение к волокнам лигноцеллюлозы основа может также содержать другие традиционные добавки, такие как, например, наполнители, средства удерживания, влагопрочные смолы и сухопрочные смолы, которые могут быть введены в основы на базе волокон лигноцеллюлозы. Среди наполнителей, которые могут использоваться, неорганические и органические пигменты, такие как, например, минералы, такие как карбонат кальция, сульфат бария, диоксид титана, силикаты кальция, слюда, каолин и тальк, и полимерные частицы, такие как латексы полистирола и полиметилметакрилат. Другие традиционные добавки включают без ограничения квасцы, наполнители, пигменты и красители.

Бумажная основа также может содержать расширенные или нерасширенные микросферы, диспергированные в волокнах лигноцеллюлозы. Расширенные и расширяемые микросферы хорошо известны в данной области техники. Например, подходящие расширяемые микросферы описаны в совместно рассматриваемых заявках с серийным номером 09/770,340, поданной 26 января 2001 года и с серийным номером 10/121,301, поданной 11 апреля 2002 года; в патентах США №№3556934, 5514429, 5125996, 3533908, 3293114, 4483889 и 4133688; и в патентной заявке Великобритании №2307487, содержание которых включено в настоящий документ путем ссылки. При осуществлении настоящего изобретения на практике могут быть использованы все традиционные микросферы. Подходящими микросферами являются синтетические смоляные частицы, имеющие в общем сферический центр, содержащий жидкость. Смоляные частицы могут быть изготовлены из метиметакрилата, ортохлорстирола, полиортохлорстирола, поливинилбен-зилхлорида, акрилонитрила, винилиденхлорида, пара-трет-бутилстирола, винилацетата, бутилакрилата, стирола, метакриловой кислоты, винилбензилхлорида и сочетаний из двух и больше веществ из вышеупомянутых. Предпочтительные смоляные частицы содержат полимер, содержащий приблизительно от 65 до 90 мас.% винилиденхлорида, предпочтительно приблизительно от 65 до 75 мас.% винилиденхлорида и приблизительно от 35 до 10 мас.% акрилонитрила, предпочтительно приблизительно от 25 до 35 мас.% акрилонитрила. Подходящие расширяемые микросферы предлагает компания Akzo Nobel, Мариетта, штат Джорджия, под фирменным наименованием EXPANCEL. Расширяемые микросферы и их использование в бумажных материалах более подробно описаны в совместно рассматриваемой заявке с серийным номером 09/770,340, поданной 26 января 2001 года и совместно рассматриваемой заявке с серийным номером 10/121,301, поданной 11 апреля 2002 года, содержание которых включено в настоящий документ путем ссылки.

Значение теста проклейки Hercules ("HST") основы может изменяться в широких пределах и выбирается для получения желательных характеристик времени высыхания. Значение HST измеряют согласно условиям, изложенным в стандартном способе Т-530 TAPPI, используя краску 1% муравьиной кислоты и конечную точку 80% отражательной способности. Этот тест обычно используют для щелочной бумаги, содержащей наполнитель - карбонат кальция, как сказано в статье С.Р.Буна (S.R.Boonе), опубликованной в журнале TAPPI в феврале 1996 года, стр.122. Значение HST основы можно корректировать путем добавления проклеивающего вещества в основу. Предпочтительно, чтобы желательное значение HST было получено путем внутренней проклейки основы; то есть, чтобы проклеивающие вещества были добавлены в суспензию целлюлозы до ее преобразования в бумажное полотно или основу. Внутренняя проклейка помогает предотвратить набухание проклеенной поверхности и превращения в лист, позволяя ей оставаться на поверхности, где она имеет максимальную эффективность. Вещества для внутренней проклейки, которые могут использоваться для осуществления настоящего изобретения на практике, включают любые вещества, которые обычно используют в мокрой секции бумагоделательной машины. Они включают канифольные клеи, димеры и мультимеры кетена и алкенилянтарные ангидриды. Внутренние клеи обычно используют в концентрациях, известных в данной области техники, т.е. приблизительно от 0 мас.% до 1,0 мас.% от массы сухого бумажного листа. Более предпочтительно, внутренний клей используют в концентрации приблизительно от 0,01% до 0,5 мас.%. Наиболее предпочтительно, внутренний клей используют в концентрациях приблизительно от 0,025% до 0,25 мас.%. Способы и материалы, используемые для внутренней проклейки обсуждаются Э.Штраздинсом (Е. Strazdins) в публикации "Проклейка бумаги" (The Sizing of Paper), Второе издание, под ред. У.Ф.Рейнолдса (W.F.Reynolds), TAPPI Press, 1989, стр.1-33. Подходящие димеры кетенов для внутренней проклейки раскрыты в патенте США №4279794, который включен в настоящий документ в полном объеме путем ссылки, в патентах Великобритании №№786543, 903416, 1373788 и 1533434 и в опубликованной европейской патентной заявке №0666368 A3. Димеры кетенов имеются в продаже, например в форме проклеивающих веществ Aquapel. RTM. и Precis. RTM. от компании Hercules Incorporated, Уилмингтон, штат Делавер. Мультимеры кетенов для использования в качестве внутренних клеев описаны в опубликованной европейской патентной заявке №0629741А1, соответствующей патентной заявке США с серийным номером 08/254813, поданной 6 июня 1994 года, в опубликованной европейской патентной заявке №0666368А3, соответствующей патентной заявке США с серийным номером 08/192570, поданной 7 февраля 1994 года, и в патентной заявке США с серийным номером 08/601113, поданной 16 февраля 1996 года. Алкенилянтарные ангидриды для внутренней проклейки раскрыты в патенте США №4040900, который включен в настоящий документ в полном объеме путем ссылки, и в публикации К.И.Фарли и Р.Б.Уассера (С.Е.Parley / R.B.Wasser) "Проклейка бумаги (The Sizing of Paper), Второе издание под ред. У.Ф.Рейнолдса (W.F.Reynolds), TAPPI Press, 1989, стр.51-62. Различные алкенилянтарные ангидриды предлагаются в продаже компанией Albemarle Corporation, Батон-Руж, штат Луизиана.

Как хорошо известно среднему специалисту в данной области техники, значение HST будет изменяться непосредственно с базовой массой основы и другими факторами, известными среднему специалисту в данной области техники, как например с количеством и типом внутреннего проклеивающего вещества, а также с типом, количеством и площадью поверхности наполнителя, используемой краской и конечной точкой отражательной способности согласно TAPPI Т 530. На основании вышеизложенного средний специалист в данной области техники может использовать традиционные приемы и методы для вычисления, определения и/или оценки конкретного значения HST для используемой основы, чтобы обеспечить желательные характеристики времени высыхания изображения. В предпочтительных вариантах осуществления настоящего изобретения значение HST составляет приблизительно от 1 секунды до 400 секунд при использовании краски 1% муравьиной кислоты и отражательной способности 80%. Значение HST более предпочтительно составляет приблизительно от 3 секунд до 300 секунд и наиболее предпочтительно приблизительно от 5 секунд до 200 секунд. В лучших вариантах осуществления значение HST составляет приблизительно от 20 секунд до 100 секунд.

Пористость Gurley основы выбирают так, чтобы обеспечить желательные характеристики времени высыхания. Пористость Gurley измеряют согласно методу TAPPI T460 om-88. В предпочтительных вариантах осуществления изобретения основа имеет пористость Gurley приблизительно от 5 с/100 мл до приблизительно 75 с/100 мл. Пористость Gurley более предпочтительно составляет приблизительно от 5 с/100 мл до 70 с/100 мл и наиболее предпочтительно приблизительно от 5 с/100 мл до 50 с/100 мл. В лучших вариантах осуществления пористость Gurley составляет приблизительно от 10 с/100 мл до 35 с/100 мл.

Диаметр пор основы выбирают так, чтобы обеспечить желательные характеристики времени высыхания. Диаметр пор измеряют порозиметром методом введения ртути. В предпочтительных вариантах осуществления изобретения основа имеет диаметр пор приблизительно от 2,0 до 3,5. Диаметр пор более предпочтительно составляет приблизительно от 2,2 до 3,3 и наиболее предпочтительно приблизительно от 2,4 до 3,1. В лучших вариантах осуществления диаметр пор составляет приблизительно от 2,6 до 3,0.

Основа может иметь любую базовую массу. Предпочтительно, базовая масса основы составляет приблизительно от 20 до 500 г/м2, хотя она может быть и за пределами этого диапазона. Базовая масса более предпочтительно составляет приблизительно от 20 до 300 г/м2 и наиболее предпочтительно приблизительно от 50 до 200 г/м2. В лучших вариантах осуществления базовая масса составляет приблизительно от 60 до 120 г/м2.

Подходящие основы, полученные традиционными способами, можно приобрести у коммерческих источников, как например компании International Paper Company. Способы и устройства для получения основы из волокон лигноцеллюлозы хорошо известны в области изготовления бумаги и картона. См., например, "Справочник технолога целлюлозно-бумажной промышленности", 2е издание, Дж.Эй.Смук, Angus Wilde Publications (1992) и указанные в нем справочные материалы. Можно использовать любой традиционный способ и устройство. Предпочтительно, способ включает: a) подготовку водной суспензии волокон лигноцеллюлозы; b) формование полотна и сушку суспензии волокон лигноцеллюлозы для получения высушенного бумажного полотна; c) сушку бумажного полотна для получения высушенного бумажного полотна и d) каландрирование высушенного бумажного полотна. В дополнение к этим этапам могут быть применены дополнительные этапы способа, известные среднему специалисту в данной области техники, как например этап нанесения покрытия на одну или больше поверхностей полотна, где такое покрытие содержит связующее с диспергирующим пигментом.

Основа содержит "эффективное количество" растворимой в воде соли двухвалентного металла, предпочтительно в контакте по меньшей мере с одной поверхностью основы. Используемый здесь термин "эффективное количество" означает количество, которого достаточно для улучшения времени высыхания основы на любую величину. Это общее количество растворимой в воде соли двухвалентного металла в основе может изменяться в широких пределах при том условии, что достигается желательный результат. Обычно это количество составляет по меньшей мере 0,02 г/м2, хотя можно использовать меньшие или большие количества. Количество растворимой в воде соли двухвалентного металла предпочтительно составляет приблизительно от 0,1 г/м2 до 3 г/м2 и наиболее предпочтительно приблизительно от 0,2 г/м2 до 2,0 г/м2. В лучших вариантах осуществления количество растворимой в воде соли двухвалентного металла предпочтительно составляет приблизительно от 0,4 г/м2 до 1,5 г/м2.

При осуществлении настоящего изобретения на практике можно использовать любую соль двухвалентного металла. Подходящие растворимые в воде соли двухвалентных металлов включают без ограничения соединения, содержащие кальций или магний. Соответствующие ионы могут изменяться в широких пределах и включают хлорид, сульфат, нитрат, гидроксид и т.п. Примерами таких соединений являются хлорид кальция, хлорид магния и гидроксид кальция. Предпочтительными растворимыми в воде солями двухвалентных металлов для осуществления настоящего изобретения на практике являются растворимые в воде соли кальция, особенно хлорид кальция.

В наиболее предпочтительных вариантах осуществления настоящего изобретения смесь, содержащая хлорид кальция и один или несколько крахмалов, находится в контакте по меньшей мере с одной поверхностью основы. Примерами подходящих крахмалов для осуществления этого предпочтительного варианта изобретения являются встречающиеся в природе углеводороды, синтезированные в кукурузе, тапиоке, картофеле и других растениях путем полимеризации декстрозных звеньев. Все такие крахмалы и их модифицированные формы, такие как ацетаты крахмалов, сложные эфиры крахмалов, простые эфиры крахмалов, фосфаты крахмалов, ксантаты крахмалов, анионные крахмалы, катионные крахмалы, окисленные крахмалы и т.п., которые могут быть получены путем реакции крахмала с подходящим химическим или ферментным реагентом, могут быть использованы при осуществлении настоящего изобретения на практике. Подходящие крахмалы могут быть изготовлены известными способами или получены из коммерческих источников. Например, подходящие крахмалы включают Ethylex 2035 компании А.Е.Staley, PG-280 компании Penford Products, окисленные кукурузные крахмалы компаний ADM, Cargill и Raisio и преобразованные ферментом крахмалы, такие как Amyzet 150 компании Amylum.

Предпочтительными крахмалами для использования при осуществлении настоящего изобретения на практике являются модифицированные крахмалы. Более предпочтительными крахмалами являются катионные модифицированные, химически модифицированные крахмалы, такие как этилированные крахмалы, окисленные крахмалы и крахмальные крупки, преобразованные АП и ферментом, наиболее предпочтительными являются химически модифицированные крахмалы, такие как этилированные крахмалы, окисленные крахмалы и крахмальные крупки, преобразованные АП и ферментом.

При использовании предпочтительной растворимой в воде соли двухвалентного металла, хлорида кальция и предпочтительного крахмала Ethylex 2035 желательное время высыхания листа достигается, когда массовое отношение хлорида кальция с крахмалом равно или больше приблизительно 5%-200%. В этих вариантах осуществления массовое отношение хлорида кальция с крахмалом предпочтительно составляет приблизительно от 5% до 100%, более предпочтительно приблизительно от 7% до 70% и наиболее предпочтительно приблизительно от 10% до 40%.

В этих предпочтительных вариантах осуществления количество смеси растворимой в воде соли двухвалентного металла и одного или нескольких крахмалов на поверхности основы может изменяться в широких пределах, и можно использовать любое известное количество. В общем, количество смеси в основе составляет по меньшей мере приблизительно 0,02 г/м2 листа для печати, хотя можно использовать большее или меньшее количество. Это количество предпочтительно составляет по меньшей мере приблизительно 0,05 г/м2, более предпочтительно по меньшей мере приблизительно 1,0 г/м2 и наиболее предпочтительно от 1,0 г/м2 до 4,0 г/м2.

В дополнение к требуемой соли двухвалентного металла смесь, используемая для обработки основы, может содержать другие ингредиенты помимо крахмала, используемого в предпочтительных вариантах осуществления изобретения, включая пигмент, обычно наносимый на поверхность листа для печати в традиционных количествах. Такие дополнительные компоненты также включают диспергаторы, вещества для проклейки поверхности, оптические осветлители, флуоресцентные красители, поверхностно-активные вещества, деформирующие вещества, консерванты, пигменты, связующие, вещества для контроля рН, вещества, высвобождающие покрытие и т.п.

Другими вспомогательными компонентами являются азотсодержащие соединения. Подходящими азотсодержащими органическими соединениями являются соединения, олигомеры и полимеры, которые содержат одну или несколько функциональных групп четвертичного аммония. Такие функциональные группы могут изменяться в широких пределах и включают замещенные и незамещенные амины, имины, амиды, уретаны, группы четвертичного аммония, дициандиамиды, гуаниды и т.п. Примерами таких материалов являются полиамины, полиэтиленимины, сополимеры диаллилдиметиламмонийхлорида (DADMAC), сополимеры винилпирролидона (ВП) с кватернизированным диэтиламиноэтилметакрилатом (DEAMEMA), полиамиды, катионный полиуретановый латекс, катионный поливиниловый спирт, сополимеры полиалкиламинов и дициандиамида, присоединенные полимеры аминглицидила, поли[оксиэтилен (диметилиминио) этилен (диметилиминио) этилен]дихлориды, полимеры гуанидина и полимерные бигуаниды. Эти типы соединений хорошо известны и описаны, например, в патентах США №№4554181, 6485139, 6686054, 6761977 и 6764726.

Предпочтительными азотсодержащими соединениями для использования при осуществлении настоящего изобретения на практике являются низко- и среднемолекулярные катионные полимеры и олигомеры, имеющие молекулярную массу, равную или меньше 100000, предпочтительно равную или меньше приблизительно 50000 и более предпочтительно приблизительно от 10000 до 50000. Примерами таких соединений являются сополимеры полиалкиламина и дициандиамида, поли[оксиэтилен (диметилиминиоэтилен (диметилиминиоэтилен]дихлориды и полиамины, имеющие молекулярную массу в желательном диапазоне. Более предпочтительными азотсодержащими органическими соединениями для использования при осуществлении настоящего изобретения на практике являются низкомолекулярные катионные полимеры, такие как сополимер полиалкиламина и дициандиамида, поли[оксиэтилен(диметилиминио)этилен(диметилиминио)этилен] дихлорид, полимеры гуанидина и полимерные бигуаниды. Наиболее предпочтительными азотсодержащими органическими соединениями для использования при осуществлении настоящего изобретения на практике являются низкомолекулярные сополимеры сополимер полиалкиламина и дициандиамида, полимеры гуанидина и полимерные бигуаниды, такие как полигексаэтиленбигуанид.

Лист для печати настоящего изобретения может быть изготовлен с использованием известных способов. Например, существенная одна или несколько растворимых в воде солей двухвалентного металла, предпочтительно смешанная с одним или несколькими крахмалами и одним или несколькими вспомогательными компонентами, может быть растворена или диспергирована в соответствующей жидкой среде, предпочтительно воде, и может быть нанесена на основу любым известным способом, таким как обработка в клеильном прессе, нанесение покрытия погружением, нанесение покрытия реверсивным валом, нанесение покрытия экструзией и т.п. Такие способы нанесения покрытия хорошо известны в данной области техники и не будут описаны здесь подробно.

Например, покрытие может быть нанесено в традиционном оборудовании клеильного пресса, имеющем вертикальную, горизонтальную или наклонную конфигурацию клеильного пресса, используемом при изготовлении бумаги, как например оборудование типа Symsizer (Valmet), клеильный пресс KRK press (компания Kumagai Riki Kogyo Co., Ltd., Нерима, Токио, Япония) путем нанесения покрытия погружением. Клеильный пресс KRK является лабораторным клеильным прессом, который моделирует коммерческий клеильный пресс. В этом клеильном прессе обычно используется листовая подача, тогда как в коммерческом клеильном прессе обычно используется непрерывное полотно.

При обработке погружением полотно обрабатываемого материала транспортируется ниже поверхности жидкой композиции покрытия одним валом таким образом, чтобы пропитывалась открытая сторона, после чего излишек обрабатывающей смеси удаляют прижимными валами и полотно сушат при 100°С в воздушной сушилке. Жидкая обрабатывающая композиция обычно содержит обрабатывающий состав, растворенный в растворителе, таком как вода, метанол и т.д. Способ обработки поверхности основы с использованием устройства для нанесения покрытия дает непрерывный лист основы с обрабатывающим материалом, наносимым сначала на одну сторону и затем на вторую сторону основы. Основу также можно обработать способом экструзии из прорези, в котором плоская фильера расположена в непосредственной близости к полотну обрабатываемой основы, создавая непрерывную пленку обрабатывающего раствора, равномерно распределенную на одной поверхности листа, после чего происходит сушка в воздушной сушилке при подходящей температуре, например при 100°С.

На листе для печати настоящего изобретения может быть осуществлена печать путем создания изображений на поверхности листа с использованием традиционных способов и устройств печати, например лазерных, струйных, офсетных и флексографических. В этом способе лист для печати вводят в печатное устройство, и на поверхности листа формируется изображение. На листе для печати настоящего изобретения предпочтительно печатают способами и устройствами струйной печати, например в настольном струйном принтере и скоростном профессиональном принтере. Один предпочтительный вариант осуществления настоящего изобретения направлен на способ струйной печати, который включает нанесение водной жидкости для печати на лист для печати настоящего изобретения в форме, подобной изображению. Еще один вариант осуществления настоящего изобретения направлен на способ струйной печати, который включает: (1) введение в устройство струйной печати, содержащее водную краску, лист для печати настоящего изобретения и (2) обеспечение выталкивания капель краски в форме, подобной изображению, на лист для печати, этим создавая изображения на листе для печати. Способы струйной печати хорошо известны и описаны, например, в патентах США №№4601777, 4251824, 4410899, 4412224 и 4532530. В особенно предпочтительном варианте осуществления в устройстве для струйной печати используется способ тепловой струйной печати, в котором краска в соплах селективно нагревается в форме изображения, этим обеспечивая выталкивание капель краски в форме, подобной изображению. Листы для печати настоящего изобретения могут также быть использованы в любом другом способе печати или создания изображений, например печати в графопостроителях, создания изображений в цветных лазерных принтерах или копирах, ручного письма с помощью перьев, способах офсетной печати и т.п. при условии, что тонер или краска, применяемая для формирования изображения, совместима с краскоприемным слоем листа для печати. Настоящее изобретение теперь будет описано со ссылками на следующие примеры. Эти примеры являются только иллюстративными, и изобретение не ограничено материалами, условиями или параметрами способов, указанных в примерах. Все доли и процентные отношения выражены единицами массы, если не указано иное.

Пример 1

(А) Подготовка лабораторных пропитывающих композиций

Серия композиций для нанесения покрытий была подготовлена в следующем порядке. Покрытие было приготовлено в лаборатории в мешалке с малым срезывающим усилием. В емкость с покрытием добавили некоторое количество воды и затем добавили безводный хлорид кальция (94-97%, минигранулы от компании Dow Chemical Co., Мидлэнд, штат Мичиган, США) под надлежащим срезывающим усилием до растворения. Композиции покрытия и спецификации указаны в таблице 1.

| Таблица 1. | ||

| Композиции | ||

| Композиция | Хлорид кальция, доля | Вода, доля |

| 1 | 2,5 | 97,5 |

| 2 | 5 | 95 |

| 3 | 10 | 90 |

В. Подготовка обработанных основ

Несколько образцов имеющейся в продаже базовой бумаги с базовой массой приблизительно 75 г/м2 и значениями HST приблизительно от 20 секунд до 220 секунд были покрыты композициями из таблицы 1. Базовые листы и их спецификации указаны в таблице 2.

| Таблица 2. | ||

| Базовая бумага | ||

| Базовая бумага | Торговое наименование | Уровень проклейки (HST, с) |

| А | Office Max MaxBrite | 20 |

| В | Xerox Premium Multipurpose | 61 |

| С | Hewlett Packard Multipurpose | 157 |

| D | Hewlett Packard Everday Ink Jet | 218 |

Для нанесения композиции покрытия оба конца листа базовой бумаги размерами 9×12 дюймов прикрепляли лентой к опорному листу, композицию покрытия наносили тонкой линией над бумажной основой, стержнем Мейера равномерно проводили по листу. Контролируя содержание твердых частиц в композициях и размер стержня, достигали массы захвата 0,25-1,0 г/м2 на стороне. Основы с покрытием и их спецификации указаны в таблице 3.

| Таблица 3 | |||

| Обработанные основы | |||

| Обработанная основа | Композиция | Базовая бумага | Покрытие соли, г/см |

| 1А | 1 | А | 0,25 |

| 1В | 1 | В | 0,25 |

| 1C | 1 | С | 0,25 |

| 1D | 1 | D | 0,25 |

| 2А | 2 | А | 0,5 |

| 2В | 2 | В | 0,5 |

| 2С | 2 | С | 0,5 |

| 2D | 2 | D | 0,5 |

| 3А | 3 | А | 1,0 |

| 3B | 3 | В | 1,0 |

| 3C | 3 | С | 1,0 |

| 4D | 3 | D | 1,0 |

Пример 2

Была проведена серия экспериментов для оценки пригодности основ из таблицы 3 для струйной печати. Свойствами, выбранными для оценки, были время высыхания, плотность печати и резкость края. Для целей сравнения те же свойства оценивали для базовых бумаг А, В, С и D. Использовали следующий порядок операций.

А. Время высыхания ("IТ%"):

В ходе этой оценки на образцах бумаги создали изображения на принтере Hewlett-Packard Deskjet 6122, изго