Устройство для выработки непрерывного волокна из базальтового сырья

Иллюстрации

Показать всеИзобретение относится к производству непрерывного волокна из базальтового сырья. Техническим результатом изобретения является обеспечение температурной однородности по поверхности фильерной пластины. Устройство для выработки непрерывного волокна из базальтового сырья включает питатель, содержащий электрообогреваемую фильерную пластину с фильерами в его донной части, имеющими толщину стенки в заданных пределах, причем стенка фильера выполнена из биметалла, при этом коэффициент теплопроводности материала биметалла со стороны внутренней поверхности фильера в 2,0-2,5 раза превышает коэффициент теплопроводности материала биметалла со стороны его наружной поверхности. При этом электрообогреваемая фильерная пластина со стороны расплава базальта выполнена выпуклой, а со стороны фильеров - плоской, причем выпуклая поверхность выполнена с профилем по циклоиде как линии быстрейшего перехода расплава базальта из верхней точки в нижнюю точку выпуклой поверхности. 2 ил.

Реферат

Изобретение относится к производству непрерывного волокна из базальтового сырья, в частности к конструкции фильерного питателя, и может быть использовано на заводах отрасли по производству волокна.

Известно устройство для выработки непрерывного волокна из базальтового сырья (см. патент РФ №2107046, МПК С03В 37/09, 1998), включающее питатель, содержащий электрообогреваемую фильерную пластину с фильерами в его донной части, при этом толщина стенки фильеры находится в пределах 0,4-1,0 мм.

Недостатком устройства является наличие локальной температурной неоднородности поступающего в фильер базальтового расплава, при высокой вязкости и малой теплопроводности способствует кристаллизации с последующим налипанием частиц на внутренней поверхности каналов и, как следствие, наблюдается повышение обрывности вырабатываемого волокна.

Известно устройство для выработки непрерывного волокна из базальтового сырья (см. патент РФ №2366621, МПК С03В 37/09, 2008), включающее питатель, содержащий электрообогреваемую фильерную пластину с фильерами в его донной части, имеющими толщину стенки в заданных пределах, причем стенка фильера выполнена из биметалла, при этом коэффициент теплопроводности материала биметалла со стороны внутренней поверхности фильера в 2,0-2,5 раза превышает коэффициент теплопроводности материала биметалла со стороны его наружной поверхности.

Недостатком устройства является практическая невозможность поддержания температурного режима фильерной пластины с фильерами в донной части питателя при электрообогреве из-за постоянства толщины за счет плоского профиля как внутренней поверхности фильерной пластины со стороны расплава базальта, так и наружной поверхности со стороны фильеров.

Технической задачей предлагаемого изобретения является обеспечение температурной однородности по поверхности фильерной пластины при электрообогреве путем выполнения ее выпуклой со стороны расплава базальта и прямой со стороны фильеров, при этом профиль выпуклой поверхности выполнен по линии быстрейшего перехода расплава базальта из верхней точки в нижнюю точку фильерной пластины.

Технический результат по повышению производительности и эксплуатационной надежности устройства, заключающийся в снижении обрываемости вырабатываемого волокна, достигается тем, что устройство для выработки непрерывного волокна из базальтового сырья, включающее питатель, содержащий электрообогреваемую фильерную пластину с фильерами в его донной части, имеющими в заданных пределах толщину стенки, при этом стенка фильера выполнена из биметалла, причем коэффициент теплопроводности материала биметалла со стороны внутренней поверхности фильера в 2,0-2,5 раза превышает коэффициент теплопроводности материала биметалла со стороны его наружной поверхности, при этом электрообогреваемая фильера со стороны расплава базальта выполнена выпуклой, а со стороны фильеров - плоской, причем выпуклая поверхность выполнена с профилем по циклоиде как линии быстрейшего перехода расплава базальта из верхней точки в нижнюю точку выпуклой поверхности.

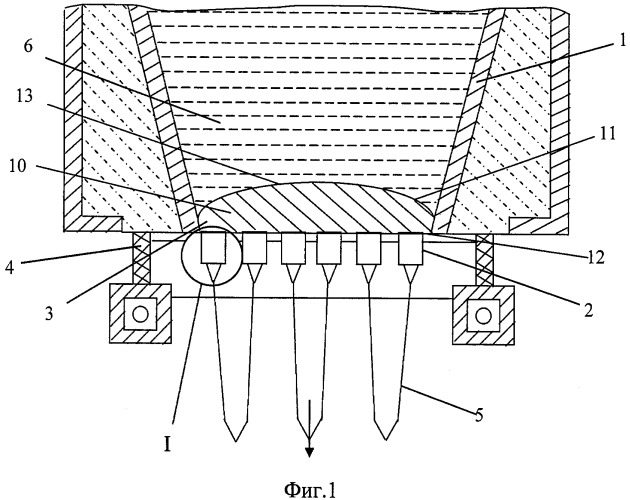

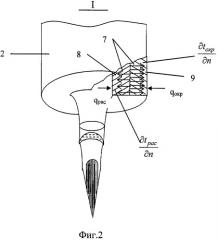

На фиг.1 представлено устройство для выработки непрерывного волокна из базальтового сырья; на фиг.2 - распределение тепловых потоков и градиентов температур по толщине фильера.

Устройство содержит питатель 1 с фильерами 2 в его донной части 3, охлаждающие элементы 4, волокно 5, формируемое из расплава базальта 6. Фильер 2 имеет стенку 7, выполненную из биметалла, при этом коэффициент теплопроводности материала биметалла стенки 7 со стороны внутренней 8 поверхности фильера 2 в 2,0-2,5 раза превышает коэффициент теплопроводности материала биметалла стенки 7 со стороны его наружной 9 поверхности. Электрообогреваемая фильерная пластина 10 с фильерами 2 в донной части 3 питателя 1 со стороны расплава базальта 6 выполнена выпуклой поверхностью 11, а со стороны фильеров 2 - плоской 12. Причем выпуклая поверхность 11 выполнена с профилем по циклоиде 13 как брахистохрона (см., например, стр.802, Выгодский М.Я. Справочник по высшей математике. М.: Наука), т.е. линии быстрейшего перехода расплава из верхней к нижней точке выпуклой поверхности 11 фильерной пластины 10.

Устройство работает следующим образом.

Расплав базальта поступает под действием гидростатического давления из варочной части (не показано) в питатель 1, где он распределяется по выпуклой поверхности 11, практически одновременно поступая во все фильеры 2 донной части 3, т.к. выпуклая поверхность 11 имеет профиль, описываемый циклоидой 13, линия которой обеспечивает быстрейшее перемещение расплавленной массы базальта от центра к периферии фильерной пластины 10.

Поддержание заданного температурного режима расплава базальта (около 1220°С) по площади фильерной пластины осуществляется посредством ее электрообогрева путем изменения питающего напряжения на токопроводах. Разогрев фильерной пластины 10 по ее ширине при отсутствии расплава также неравномерен вследствие большой теплоотдачи с периферии фильерной пластины 10, поэтому она более разогрета в середине и более холодная по краям. Для компенсации данных температурных градиентов расплава базальта 6 и фильерной пластины 10 толщина ее в центре по предлагаемому техническому решению превышает толщину на периферии, а это при подаче питающего напряжения на токопроводы приводит к изменению температуры по выпуклой поверхности 11 фильерной пластины 10, величина которой определяется экспериментально по количеству выделяемого тепла, зависящего от соотношения толщины фильерной пластины 10 и ее сопротивления прохождению электрического тока (см., например, стр.11-12, Бум Б.К. Основы теории электрических аппаратов М.: Наука, 1970. - 418 стр.).

В результате наблюдается стабильная температура расплава базальта 6 по выпуклой поверхности 11 фильерной пластины 10, которая между ее фильерами 2 по периферии и в центре составляет 1220±10°С при автоматизированном изменении питающего напряжения на токопроводах электрообогреваемой фильерной пластины 10.

Расплав базальта 6 из донной части 3 поступает в фильеры 2 с температурой (tрас), отдает часть тепла внутренней поверхности 8 стенки 7, выполненной из биметалла с толщиной стенки заданных параметров (например, 0,4-1,0 мм).

В связи с тем, что коэффициент теплопроводности внутренней поверхности 8 материала биметалла стенки 7 имеет значение, превышающее в 2,0-2,5 раза значение коэффициента теплопроводности наружной поверхности 9 фильера 2, то внутренняя поверхность 8 интенсивно нагревается за время прохода единицы массы базальтового раствора по фильеру 2, чем обеспечивается стабильный процесс передачи теплоты qрас к стенке 7 фильера 2. При этом градиент температуры имеет равномерную эпюру распределения.

Воздействие теплоты окружающей среды qокр на внешнюю поверхность 9 материала биметалла стенки 7, имеющей значение коэффициента теплопроводности в 2,0-2,5 раза меньше, чем коэффициент теплопроводности внутренней поверхности 8 фильера 2, приводит к резкому снижению величины градиента . В результате возмущающее воздействие теплового потока окружающей среды qокр практически не оказывает влияние на эпюру распределения температурного градиента расплава базальтового сырья.

Кроме этого выполнение материала стенки 7 из биметалла в условиях эксплуатации с встречно-направленных, отличающихся по значению градиентных температур приводит к образованию термовибрации, а это резко снижает возможность кристаллизации расплава по мере его движения при контакте с внутренней поверхностью 8 фильера 2.

Оригинальность предлагаемого технического решения заключается в том, что обеспечение температурной однородности по площади фильерной пластины путем выполнения ее с толщиной, изменяющейся от периферии к центру с профилем в виде циклоиды как линии быстрейшего перехода расплава базальта из верхней точки в нижнюю точку фильерной пластины, приводит к стабильности образования волокна многофильерного питателя вне зависимости от расположения фильер по периферии или в центре. При этом поддержание равномерного температурного режима по площади электрообогреваемой фильерной пластины уменьшает вероятность кристаллизации базальта по толщине донной части питателя и соответственно сокращается обрывность вырабатываемого волокна.

Устройство для выработки непрерывного волокна из базальтового сырья, включающее питатель, содержащий электрообогреваемую фильерную пластину с фильерами в его донной части, имеющими толщину стенки в заданных пределах, причем стенка фильера выполнена из биметалла, при этом коэффициент теплопроводности материала биметалла со стороны внутренней поверхности фильера в 2,0-2,5 раза превышает коэффициент теплопроводности материала биметалла со стороны его наружной поверхности, отличающееся тем, что электрообогреваемая фильерная пластина со стороны расплава базальта выполнена выпуклой, а со стороны фильеров - плоской, причем выпуклая поверхность выполнена с профилем по циклоиде как линии быстрейшего перехода расплава базальта из верхней точки в нижнюю точку выпуклой поверхности.