Высокотемпературные блок-сополимеры и процесс их получения

Иллюстрации

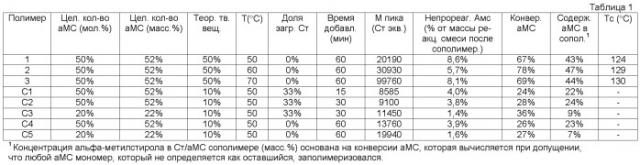

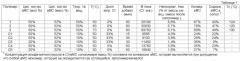

Показать всеОписан новый способ получения блок-сополимеров, включающий, по крайней мере, один стеклообразный блок и, по крайней мере, один эластомерный блок. Стеклообразные блоки содержат 25-50 мол.% альфа-метилстирола и обладают значением температуры стеклования в интервале от 120 до 140°С. Полимеризацию проводят при температуре от 35 до 60°С и относительно высоком содержании твердого вещества, при непрерывном добавлении стирола, что приводит к высоким значениям степеней конверсии альфа-метилстирола. Также описаны эластомерные композиции с высокими рабочими температурами, содержащие блок-сополимер и олефиновый полимер или сополимер, селективно гидрированный эластомерный блок-сополимер и изделие из него, представляющее собой пленку, волокно, нетканую пленку или многослойный лист. 4 н. и 21 з.п. ф-лы, 1 ил., 9 табл.

Реферат

Область техники, к которой относится изобретение

Это изобретение относится к новому способу полимеризации для получения сополимеров альфа-метилстирола (аМС) и стирола (С) и их блок-сополимеров, в которых достигается высокая конверсия аМС. Изобретение также относится к эластомерным блок-сополимерам, включающим блоки аМС и С, имеющим высокие температуры стеклования. Изобретение, более того, относится к композициям, содержащим эластомерные блок-сополимеры, которые проявляют превосходные высокотемпературные свойства.

Уровень техники изобретения

Альфа-метилстирол (аМС) представляет собой технологически интересный мономер для гомо- или сополимеризации по причине высокой температуры стеклования (Тс) полимеров, в состав которых он входит. Включение аМС как сомономера с моновинилароматическими мономерами, такими как стирол, позволяет регулировать Тс стирольных блоков. В частности, это применимо в условиях анионной полимеризации, когда как аМС, так и стирол легко полимеризуются. Более того, можно ожидать, что такие высокотемпературные стеклообразные блоки повысят рабочую температуру термопластичных блок-сополимеров, в состав которых они входят.

Хорошо известная проблема, связанная с полимерами аМС, заключается в их низкой температуре деструкции (Тд). Температура деструкции - это температура, выше которой полимер самопроизвольно деполимеризуется. Это представляет собой проблему при полимеризации, поскольку температура должна тщательно поддерживаться ниже Тд. Более того, при применении в области высоких температур, гомополимеры аМС будут легко термически разлагаться выше Тд, как только деполимеризация будет вызвана любым процессом. Один метод, используемый для решения проблемы, заключается в сополимеризации аМС с мономерами, обладающими высокой Тд. Таким методом является и сополимеризация аМС и стирола.

Вторая проблема, которая до сих пор не решена, заключается в полимеризации полимеров аМС, особенно сополимеров с моновинилароматическими мономерами, в которых достигается высокая конверсия аМС. Это важно по практическим причинам, так как позволяет избежать сложного и дорогого процесса повторной переработки. Также в процессе блок-сополимеризации эффективное потребление аМС мономера может предотвратить загрязнение нестеклообразных блоков аМС с высокой Тс.

Ранее блок-сополимеры, содержащие аМС/С концевые блоки, получали согласно патенту GB 1,264,741. Полимеризацию проводили для синтеза блоков, содержащих сомономеры, распределенные статистически. Стеклообразные концевые блоки этих блок-сополимеров содержат аМС в качестве основного компонента и от 10 до 40 мол.% стирольного мономера. Существенно, что процесс, требующийся для синтеза этих блок-сополимеров, проводили при низких и сверхнизких температурах от -10 до -100°С.

О блок-сополимерах с градиентно изменяющимся мономерным составом вдоль цепи, содержащих аМС, сообщалось в патенте US 4,427,837. Недостатком описанного там процесса является то, что наблюдается менее чем 10% конверсии по аМС мономеру. Таким образом, чтобы целевой полимер содержал небольшое количество аМС, требуется использовать значительный избыток аМС мономера. Выделение неполимеризованного аМС мономера представляет значительную практическую проблему.

Полностью гидрированные стирол/аМС/диен блок-сополимеры были указаны в патентной заявке US 2003/0065099. Небольшие количества сорастворителя использовались для того, чтобы способствовать переходу от бутадиена к стиролу/аМС. Однако недостатком этого процесса также является очень низкая конверсия по аМС мономеру.

Все еще существует потребность в способе сополимеризации аМС/моновинилароматических мономеров, который можно проводить при практически доступных для полимеризации температурах и который достигает высокой конверсии по аМС мономеру. Такой способ позволит создавать блок-сополимеры с высокой Тс стеклообразных блоков и такие блок-сополимеры будут полезны для изготовления резиновых смесей с высокой рабочей температурой. Настоящее изобретение касается такого способа, блок-сополимеров с высокими Тс и получаемых из них резиновых смесей.

Сущность изобретения

В одном варианте осуществления, изобретение представляет собой способ получения блок-сополимеров и блок-сополимеры, полученные этим способом, который включает добавление альфа-метилстирола в инертный растворитель, причем в конце последующей стадии сополимеризации содержание твердых веществ составляет от 25 до 50 мас.%, так что концентрация живущих полимер-литиевых концевых звеньев составляет от 500 до 2500 частей на млн., и где количество альфа-метилстирола составляет от 25 до 50 мол.%, исходя из общего количества стирола и альфа-метилстирола, добавление регулятора полимеризации, добавление инициатора анионной полимеризации, непрерывное добавление стирольного мономера и сополимеризацию вышеупомянутых стирола и альфа-метилстирола с образованием живущих стеклообразных блоков при температуре от 35 до 60°С, где указанная сополимеризация проводится таким образом, чтобы поддерживать высокую концентрацию альфа-метилстирола относительно стирола для большинства сополимеризаций, достигающих по крайней мере 45%-ной конверсии альфа-метилстирола, добавление сопряженного диена или смеси сопряженных диенов, и полимеризация вышеупомянутых сопряженного диена или смеси сопряженных диенов с образованием живущего эластомерного блока, где конверсия сопряженного диена или смеси сопряженных диенов составляет по крайней мере 90%.

В другом варианте осуществления изобретение представляет собой высокоэластическую композицию, включающую блок-сополимер, в состав которого входит по крайней мере один стеклообразный блок, состоящий из смеси стирола и альфа-метилстирола, где количество альфа-метилстирола составляет от 25 до 50 мол.% от общего количества стирола и альфа-метилстирола в стеклообразном блоке и молекулярной массой, соответствующей пику, стеклообразного блока в интервале от 2000 до 30000 г/моль, и по крайней мере один эластомерный блок, включающий сопряженный диен или смесь сопряженных диенов, где молекулярная масса эластомерного блока составляет от 20000 до 300000 г/моль, и доля стеклообразного блока составляет от 10 до 40 мас.%, и олефинового полимера или сополимера.

В другом варианте осуществления изобретение представляет собой селективно гидрогенизированный эластомерный блок-сополимер, содержащий по крайней мере один стеклообразный блок и по крайней мере один эластомерный блок, где стеклообразный блок является сополимером альфа-алкилвинилароматического и моновинил ароматического мономеров, и где молярное соотношение альфа-алкилвинилароматического мономера и моновинилароматического мономера составляет от 25/75 до 50/50, эластомерный блок представляет собой блок по крайней мере одного полимеризованного сопряженного диена, с содержанием винила от 20 до 85%, после гидрирования было восстановлено от 0 до 10% ароматических двойных связей в стеклообразном блоке и по крайней мере 90% сопряженных двойных связей, значение максимальной молекулярной массы каждого стеклообразного блока находится в интервале от 2000 до 30000 г/моль, и значение максимальной молекулярной массы каждого эластомерного блока находится в интервале от 20000 до 300000 г/моль, доля стеклообразного блока составляет от 10 до 40 мас.% сополимера, и температура стеклования стеклообразного блока составляет от 120 до 140°С.

Краткое описание чертежей

Чертеж представляет собой хроматограмму гельпроникающей хроматографии патентуемого полимера 5 из примера II.

Подробное описание изобретения

Способ настоящего изобретения представляет собой уникальный процесс полимеризации, разработанный для анионного синтеза альфа-алкилвинилароматических и моновинилароматических сополимеров и блок-сополимеров, содержащих их. Общие характеристики анионной полимеризации, например растворители, инициаторы и сшивающие агенты, могут быть применимы к данному изобретению. Уникальные аспекты способа включают схемы добавления сомономеров, уровни содержания твердых веществ, предпочтительные температуры полимеризации и полярные сорастворители среди других характеристик, описанных здесь.

В частности, способ по изобретению используется для синтеза термопластичных блок-сополимеров с высокой температурой стеклования (Тс) стеклообразных блоков. Используемое здесь выражение “термопластичный блок-сополимер” означает блок-сополимер, содержащий по крайней мере один стеклообразный блок, как правило, полученный полимеризацией альфа-алкилвинилароматического и моновинилароматического мономеров, и по крайней мере один эластомерный блок, как правило, полученный полимеризацией одного или более диенов. Как вариант осуществления настоящее изобретение включает термопластичную блок-сополимерную композицию, которая может быть диблок-, триблок-сополимером или мультиблочной композицией. В случае диблок-сополимерной композиции, один блок представляет собой стеклообразный альфа-алкилвинилароматический/моновинилароматический сополимерный блок, и второй полимерный блок является эластомерным и главным образом состоит из сопряженного диена. В случае триблоковой композиции, она включает в себя стеклообразные концевые блоки и эластомерный блок посередине. В тех случаях, когда получают триблок-сополимерные композиции, блок сопряженных диенов можно обозначить как “В” и альфа-алкилвинилароматические/моновинилароматические блоки обозначить как “А” и “С”. Триблоковые композиции А-В-С могут быть получены последовательной полимеризацией. Триблоковые композиции А-В-А могут быть получены сочетанием живущих А-В диблоков. Помимо линейных конфигураций триблоков, блоки могут быть построены, образуя радиальный (разветвленный) полимер, (А-В)nX, или оба типа структур могут быть объединены в смеси.

Как обозначено здесь, высокое значение Тс обозначает, что температура стеклования выше 100°С. Как правило, стирольные полимеры, включая стирольные блок-сополимеры, обладают значением Тс стеклообразных блоков, приближающимся к 100°С. Одной задачей настоящего изобретения является создание блок-сополимеров, содержащих стеклообразные блоки, включающие сополимерные альфа-алкилвинилароматические/винилароматические блоки с температурой стеклования выше, чем температура стеклования моновинилароматического гомополимерного блока. Например, гомополимерные стирольные блоки с достаточно большой молекулярной массой обладают значением Тс, близким к 100°С. Сополимеризация с альфа-алкилвинилароматическим мономером, таким как альфа-метилстирол, может приводить к увеличению до 40°С. В настоящем изобретении, сополимерный блок, включающий в себя альфа-алкилвинилароматический и моновинилароматический мономеры, имеет значение от 120 до 140°С. Предпочтительными являются сополимерные блоки с значениями Тс от 130 до 140°С.

Мономеры, используемые в способе анионной полимеризации настоящего изобретения, охватывают моновинилароматические мономеры, альфа-алкилвинилароматические мономеры и сопряженные диены. Альфа-алкилвинилароматический мономер может быть выбран из следующих мономеров: альфа-метилстирол (аМС), альфа-этилстирол и замещенные альфа-алкилстиролы, такие как пара-метил-альфа-метилстирол и подобные. Альфа-метилстирол (аМС) является наиболее предпочтительным из них. Моновинилароматический мономер может быть выбран из: стирола, пара-метилстирола, винилтолуола, винилнафталина и пара-третбутилстирола или смесей таковых. Из перечисленных стирол является наиболее предпочтительным и коммерчески доступным, и относительно недорогим у ряда производителей. Сопряженные диены, используемые здесь, это 1,3-бутадиен и замещенные бутадиены, такие как изопрен, пиперилен, 2,3-диметил-1,3-бутадиен и 1-фенил-1,3-бутадиен или смеси таковых. 1,3-Бутадиен и изопрен являются наиболее предпочтительными из перечисленных. Как используется здесь, и в пунктах формулы изобретения, “бутадиен” обозначает именно “1,3-бутадиен”.

Растворителем, используемым в качестве среды полимеризации, может быть любой углеводород, который не реагирует с живыми анионными концевыми звеньями цепи формирующегося полимера, который легко использовать в коммерческих полимеризационных установках, и который характеризуется подходящими растворяющими характеристиками для полимерного продукта. Например, неполярные алифатические углеводороды, которые, как правило, не обладают ионизируемым атомом водорода, представляются чрезвычайно подходящими растворителями. Часто используются циклические алканы, такие как циклопентан, циклогексан, циклогептан и циклооктан, из которых все являются относительно неполярными. Другие подходящие растворители известны сведущим в этой области техники и могут быть выбраны для эффективного использования при данном наборе условий, где температура является одним из основных факторов, принимаемых во внимание.

Инициаторы анионной полимеризации в настоящем изобретении включают, например, соединения алкиллития и другие литийорганические соединения, такие как втор-бутиллитий, н-бутиллитий, трет-бутиллитий, амиллитий и подобные, включая диинициаторы, такие как аддукт ди-втор-бутиллития и м-диизопропенилбензола. О других подобных диинициаторах сообщалось в U.S. Pat. No. 6,492,469. Втор-бутиллитий является предпочтительным среди различных инициаторов полимеризации. Инициатор может быть использован в полимеризационной смеси (включающей мономеры и растворитель) в количестве, рассчитанном, исходя из соотношения одна молекула инициатора на искомую полимерную цепь. Процесс инициирования литием является хорошо известным и описан, например, в U.S. Patents 4,039,593 и Re 27,145, описание которого включено сюда посредством ссылки.

Другое действие регулятора полимеризации в настоящем изобретении заключается в контроле микроструктуры винильных групп сопряженных диенов в эластомерном блоке. Это, в частности, важно, когда эластомерные блоки будут гидрироваться. Термин “винил” обозначает наличие боковых винильных групп в полимерной цепи. Если говорить об использовании бутадиена в качестве сопряженного диена, предпочтительным является, чтобы от примерно 20 до примерно 85 мольных процентов соединенных бутадиеновых звеньев в сополимерном блоке обладали 1,2 винильной конфигурацией, как установлено протонным магнитным резонансом. Для селективно гидрированных блок-сополимеров предпочтительным является, чтобы от примерно 30 до примерно 70 мольных процентов сопряженных диеновых звеньев имели винильную конфигурацию.

В способе настоящего изобретения необходимо поддерживать высокую концентрацию альфа-алкилвинилароматического мономера относительно моновинилароматического мономера в течение сополимеризации. В случае сополимеризации аМС со стиролом, стирольный мономер обладает более высокой скоростью полимеризации. Если бы порции обоих мономеров были добавлены в начале сополимеризации, тогда преимущественно полимеризовался бы стирольный мономер. Впоследствии было бы получено неравномерное распределение сомономеров или градиентно изменяющееся мономерное распределение вдоль цепи и достигнута низкая степень конверсии аМС. Было установлено, что использования порционного добавления сомономеров, где весь аМС и только доля стирола добавляются в начале полимеризации, является одним способом получения равномерного распределения и высокой степени конверсии аМС. Оставшаяся доля стирольного мономера, необходимая для завершения сополимера, добавляется непрерывно в течение сополимеризации. В альтернативном способе, оба мономера могут добавляться непрерывно, причем альфа-алкилвинилароматический мономер подается с гораздо большей скоростью. В предпочтительном варианте осуществления, весь аМС добавляется в начале сополимеризации и весь стирол добавляется непрерывно в течение сополимеризации за период, больший чем 15 минут вплоть до 180 минут или больший. Чрезвычайно долгие времена прибавления могут приводить к частым случаям термического обрыва цепи, что является нежелательным. В наиболее предпочтительном варианте осуществления непрерывное добавление производится в течение 30 минут или более вплоть до 60 минут.

В полностью полимеризованном сополимерном блоке содержание альфа-алкилвинилароматического мономера составляет от 25 до 50 мол.% от общего количества ароматических мономеров. Другими словами, молярное отношение альфа-алкилвинилароматического мономера к моновинилароматическому мономеру составляет от 25/75 до 50/50. Наиболее предпочтительное отношение альфа-алкилвинилароматического мономера к моновинилароматическому мономеру составляет от 40/60 до 50/50. Когда количество альфа-алкилвинилароматического мономера растет, увеличивается значение итоговой Тс сополимера. При содержании альфа-алкилвинилароматического мономера, меньшем чем 25 мол.%, увеличение значения Тс является небольшим. В интервале от 25 до 50 мол.% сополимер имеет значение Тс по крайней мере 120°С и до 140°С. В настоящем изобретении, наиболее предпочтительные составы приводят к значению Тс от 130°С до 140°С.

Температуру стеклования полимера часто связывают с началом размягчения. При Тс полимер претерпевает переход из стеклообразного состояния в вязкотекучее. Для полимеров настоящего изобретения значение Тс может быть измерено любым из стандартных способов, используя, например, механический, термический или электрический способы.

В общем, анионная полимеризация на практике проводится при температурах между 30 и 90°С. В настоящем изобретении, важно поддерживать температуру сополимеризации в интервале 35-60°С. В этом температурном интервале аМС эффективно сополимеризуются, в то время как обрыв цепи сводится к минимуму. Предпочтительно проводить сополимеризацию при температуре от 35 до 50°С.

Важно поддерживать высокую концентрацию живущих цепей или, иначе говоря, высокую концентрацию лития. Это осуществляется проведением сополимеризации при высоком содержании твердого вещества. В настоящем изобретении “содержание твердого вещества” обозначает общую массу мономеров, которые будут полимеризоваться или сополимеризоваться, выраженную как процент от общей массы мономеров, растворителей и регуляторов. Предпочтительное содержание твердого вещества составляет от 20 до 50 мас.%. Более предпочтительное содержание твердого вещества составляет от 30 до 45 мас.% и наиболее предпочтительное составляет от 35 до 45 мас.%. При этих условиях концентрация живущих полимер-литиевых цепей составляет от 500 до 2500 частей на млн. (0,008-0,04 ммоль/г). Наиболее предпочтительная концентрация живущих полимер-литиевых цепей составляет от 1000 до 2500 частей на млн. (0,016-0,04 ммоль/г).

На концентрацию лития также влияет молекулярная масса полимеров. При прочих равных условиях полимеры с более низкой молекулярной массой требуют большее количество инициатора, и, следовательно, большее количество лития, чем полимеры с более высокой молекулярной массой. В настоящем изобретении верхний предел молекулярной массы достигается для сополимерных блоков при любом заданном содержании твердого вещества, регулятора сополимеризации и температурных условий, для того чтобы добиться высокой степени конверсии альфа-алкилвинилароматического мономера. Предпочтительная молекулярная масса, соответствующая пику, альфа-алкилвинилароматического/моновинилароматического сополимерного блока составляет от 2000 до 30000 г/моль, и наиболее предпочтительная составляет от 5000 до 20000 г/моль.

Термин “молекулярная масса”, в том значении, в котором он используется здесь, относится к точной молекулярной массе полимера или блок-сополимера в г/моль. Молекулярные массы, на которые ссылаются в этой спецификации и формуле изобретения, могут быть измерены методом гельпроникающей хроматографии (ГПХ) с использованием полистирольного калибровочного стандарта, как производится в соответствии с ASTM 3536. ГПХ является хорошо известным методом, где полимеры разделяются согласно размеру молекул, самые большие молекулы элюируются первыми. Хроматограф калибруется с использованием коммерчески доступного полистирольного стандарта молекулярной массы. Молекулярная масса полимера, измеренная с использованием ГПХ, калиброванной таким образом, представляет собой молекулярную массу стирольного эквивалента. Молекулярная масса стирольного эквивалента может быть преобразована в точную молекулярную массу, если содержание стирольных фрагментов полимера и содержание винильных групп диеновых звеньев известны. Используемый детектор предпочтительно представляет собой комбинацию ультрафиолетового детектора и детектора коэффициента преломления. Молекулярные массы, приведенные здесь, измерены для пика линии ГПХ, преобразованы в истинные молекулярные массы и, как правило, называются “молекулярными массами, соответствующими пику”.

Важно использовать регулятор сополимеризации. Регулятор служит для улучшения эффективности связывания сомономеров в течение сополимеризации. Типичные регуляторы сополимеризации охватывают, например, полярные регуляторы, такие как диметилоый эфир, диэтиловый эфир, этилметиловый эфир, этилпропиловый эфир и подобные, и хелатирующие полярные регуляторы, такие как диэтоксипропан (ДЭП), 1,2-диэтоксиэтан (диоксо), 1,2-диметоксиэтан (глимер) и орто-диметоксибензол (ОДМБ) и подобные. Количество требуемого регулятора зависит от типа регулятора. Нехелатирующие, полярные регуляторы, такие как диэтиловый эфир (ДЭЭ), как правило, наиболее эффективны при относительно высоких концентрациях. Предпочтительный количественный интервал нехелатирующего полярного регулятора составляет от 2 до 20% от общей массы растворителя и регулятора. Наиболее предпочтительное количество нехелатирующего полярного регулятора составляет от 4 до 8 мас.%. Если регулятор является хелатирующим полярным регулятором, таким как диэтоксипропан (ДЭП) или орто-диметоксибензол (ОДМБ), тогда требуются более низкие количества. Предпочтительный интервал содержания хелатирующего полярного регулятора, в общем, составляет от 50 до 1000 частей на млн. от общей массы растворителя и регулятора. Если хелатирующий регулятор представляет собой ДЭП, тогда предпочтительное количество регулятора составляет от 400 до 1000 частей на млн. и наиболее предпочтительное количество составляет от 500 до 700 частей на млн. Если хелатирующим регулятором является ОДМБ, тогда предпочтительное количество регулятора составляет от 50 до 500 частей на млн., и наиболее предпочтительное количество составляет от 100 до 300 частей на млн.

Используя условия сополимеризации, указанные здесь, можно получить очень высокие значения степеней конверсии альфа-алкилвинилароматического сомономера. По крайней мере 45%-ная конверсия достигается при предпочтительных условиях. При более предпочтительных условиях достигается по крайней мере 80%-ная конверсия, и при наиболее предпочтительных условиях достигается по крайней мере 90%-ная конверсия. Такие высокие значения степеней конверсии являются следствием эффективного связывания альфа-алкилароматического мономера в сополимер и устраняет потребность в крупномасштабном повторном использовании и извлечении неполимеризованного мономера.

Сополимерные блоки альфа-алкилвинилароматического и моновинилароматического мономеров могут быть использованы для создания термопластичных блок-сополимеров, в соответствии с хорошо известными синтетическими методиками. Обычно живая анионная полимеризация, используемая для проведения сополимеризации, может быть продолжена синтезом других блоков мономеров, способных к анионной полимеризации. Для целей настоящего исследования, предпочтительным является продолжение полимеризации с образованием эластомерных блоков, содержащих сопряженные диены. Блоки сопряженных диенов могут состоять из одного сопряженного диена, смесей сопряженных диенов или смесей с другими недиеновыми мономерами. Предпочтительная молекулярная масса эластомерных блоков составляет от 20000 до 300000 г/моль и наиболее предпочтительная молекулярная масса составляет от 30000 до 100000 г/моль. В течение полимеризации последующего блока сопряженных диенов требуется по крайней мере 90%-ная конверсия мономера. Наиболее предпочтительная степень конверсии составляет по крайней мере 95%.

При блок-сополимеризации некоторая часть альфа-алкилвинилароматического/моновинилароматического блока может не вступать в полимеризацию сопряженного диена. Это может случиться в результате самопроизвольного прекращения полимеризации блока при введении сопряженного диенового мономера или может случиться при намеренном добавлении агента обрыва цепи. В этом случае некоторый альфа-алкилвинилароматический/моновинилароматический блок будет присутствовать в целевом блок-сополимере. Этот блок может обладать преимуществом высокой совместимости, высокой Тс пластмассы для альфа-алкилвинилароматических /моновинилароматических блоков с высокой Тс, низкой летучестью и характеристиками помутнения. В настоящем изобретении полимеризация может быть завершена таким образом для вплоть до 50% альфа-алкилвинилароматических/моновинилароматических блоков. Если требуется присутствие нелетучих активаторов течения, тогда требуются более высокие количества в интервале от 25 до 50. Если требуются высокопрочные блок-сополимеры, тогда количество концевых альфа-алкилвинилароматических блоков меньше 25%, предпочтительно меньше чем 10% и наиболее предпочтительно меньше чем 5%.

Термопластичные блок-сополимеры настоящего изобретения могут быть представлены, но не ограничиваются, формулами А-В, А-В-С и (А-В)nX. Многие другие схемы расположения блоков А, В и С могут быть представлены в термопластическом блок-сополимере настоящего изобретения. Как правило, формулы А и С представляют стеклообразные сополимерные блоки альфа-алкилвинилароматического и моновинилароматического мономеров, В является эластомерным блоком, включающим сопряженные диены, X представляет собой остаток сшивающего агента и n представляет собой среднее число соединенных звеньев А-В. Количество стеклообразного блока в термопластичном блок-сополимере составляет от 10 до 40% от общей массы блок-сополимера. В этом интервале блок-сополимер проявляет термопластичный эластичный характер.

Как правило, формула для сочлененного полимера (А-В)nX, где n представляет собой число от 2 до примерно 30, предпочтительно от 2 до примерно 15 и наиболее предпочтительно от 2 до 6. Если n равно 2, блок-сополимер имеет линейную конфигурацию. Если значение n больше чем 2, блок-сополимер может называться радиальным, разветвленным или звездообразным. Реакция сочетания может проводиться для соединения только части живущих цепей. Как правило, количество живущих цепей, которые соединяются при реакции сочетания, определяется как “эффективность связывания”. Эффективность связывания - это отношение массы сочлененного блок-сополимера к общей массе блок-сополимера. Например, блок-сополимер, обладающий эффективностью связывания, равной 90%, имеет 90% полимера сочлененной структуры и 10% несочлененной. Если бы сочлененными были живые А-В цепи, то осталось бы 10% диблоков А-В. Важно, что сочетание, как правило, статистический процесс и n представляет собой среднее число сочлененных звеньев, как указано в US Patent Applications 2003/0225209 и 2004/0054090. Например, для сочлененного блок-сополимера, в котором присутствуют цепи с 2, 3, 4 и 5 фрагментами, среднее значение n может быть 3. При рассмотрении физических свойств полимера важно распределение числа фрагментов. Например, сочлененный полимер со средним значением n=3, но имеющий сравнительно большую фракцию с n=5, будет иметь большую вязкость и более низкую скорость расплава, чем сравнимый сочлененный полимер, имеющий среднее значение n=3, но с небольшой фракцией с n=5.

В настоящем изобретении эффективность сочленения может варьироваться в широком диапазоне, в зависимости от необходимых свойств полимера. Например, низкая эффективность связывания (<50%) может привести к весьма технологичным полимерам, обладающим низкой вязкостью. Высокая эффективность связывания (>50%) может привести к полимерам, обладающим высокой прочностью и эластичностью.

В технике известно множество агентов сшивания, включающее в себя, например, дигалогеналканы, галогениды кремния, силоксаны, полифункциональные эпоксиды, полиалкенильные соединения, включая м-дивинилбензол и подобные, соединения кремния, включая алкоксисиланы, алкилсиланы, алкилалкоксисиланы и подобные, эфиры одноатомных спиртов с карбоновыми кислотами, включая диметил адипат и подобные, и эпоксидированные масла. Предпочтительными являются тетраалкоксисиланы, такие как тетраэтоксисилан (ТЭОС) и тетраметоксисилан, алкилтриалкоксисиланы, такие как метилтриметоксисилан (МТМС), алифатические диэфиры, такие как диметил адипат и диэтил адипат, и диглицидиловые ароматические эпоксисоединения, такие как диглицидиловые эфиры, полученные реакцией бисфенола А и эпихлоргидрина. Если требуется последующее гидрирование или селективное гидрирование, агент сшивания должен быть выбран таким образом, чтобы любые остаточные непрореагировавшие агенты сшивания, остаточные агенты сшивания, включенные в полимерную цепь, или побочные продукты реакции сочетания не мешали гидрированию.

В варианте осуществления настоящего изобретения, где создаются сочлененные блок-сополимеры, агент сшивания добавляется к живому полимеру в молярном соотношении для синтеза сочлененных полимеров с требуемым распределением числа звеньев. Агент сшивания может быть добавлен как чистое соединение или может быть растворен в инертном растворителе для легкой дозировки. Протокол добавления может влиять на распределение числа звеньев. После сочетания реакция обрыва цепи обычно не требуется.

В варианте осуществления настоящего изобретения, где образуются несочлененные блок-сополимеры, полимеризация останавливается добавлением агента обрыва цепи. Обрыв цепи в анионной полимеризации часто происходит при добавлении воды, чтобы удалить литий с конца полимерной цепи в виде гидроксида лития (LiOH) или при добавлении спирта (ROH), чтобы удалить литий в виде алкоголята лития (LiOR). Агенты обрыва цепи добавляются в молярном избытке к живым полимерным цепям. Если требуется последующие гидрирование или селективное гидрирование, тип агента обрыва цепи и/или количество должны быть выбраны таким образом, чтобы остаточный агент обрыва цепи или побочные продукты обрыва цепи не мешали гидрированию.

Гидрирование может проводиться любым из нескольких способов гидрирования или селективного гидрирования, известных в технике. Например, такое гидрирование выполнено, используя методы, подобные тем, о которых сообщается в U.S.Patents 3,595,942; 3,634,549; 3,670,054; 3,700,633 и Re. 27,145, которые включены сюда посредством ссылки. Эти методы обеспечивают гидрирование полимеров, содержащих в себе ароматические или этиленовые ненасыщенные связи, и основаны на действии подходящего катализатора. Такой катализатор или предшественник катализатора, предпочтительно включает в себя металл VIII группы, такой как никель или кобальт, который сочетается с подходящим восстанавливающим агентом, таким как алкилалюминий или гидридом металла, выбранного из групп I-A, II-A и III-B периодической таблицы элементов, в частности лития, магния или алюминия. Это получение может быть выполнено в подходящем растворе или разбавителе при температуре от 20°С до примерно 80°С. Другие полезные катализаторы включают каталитические системы, основанные на титане.

Гидрирование может проводиться при таких условиях, чтобы были восстановлены по крайней мере около 90% двойных связей сопряженных диенов, и были восстановлены от 0 до 10 процентов ароматических двойных связей. Предпочтительное значение составляет, по крайней мере, около 95 процентов восстановленных двойных связей сопряженных диенов, и более предпочтительный около 98 процентов восстановленных двойных связей сопряженных диенов. С другой стороны, возможно гидрировать полимер таким образом, чтобы уровень восстановления ароматических ненасыщенных связей был также больше упомянутого выше 10 процентного уровня. Такое исчерпывающее гидрирование обычно выполняют при более высоких температурах. В этом случае, двойные связи как сопряженных диенов, так и ароматических групп могут быть восстановлены на 90 процентов и более.

В одном варианте осуществления настоящего изобретения блок-сополимер, содержащий по крайней мере один стеклообразный блок, состоящий из альфа-алкилвинилароматического и моновинилароматического мономеров, и, по крайней мере, один эластомерный блок смешиваются с олефиновыми полимерами. Олефиновые полимеры включают, например, этиленовые гомополимеры, этилен/альфа-олефиновые сополимеры, гомополипропилен, пропиленовые сополимеры, пропилен/альфа-олефиновые сополимеры, ударопрочный полипропилен, бутиленовые гомополимеры, бутилен/альфа-олефиновые сополимеры и другие альфа-олефиновые сополимеры или интерполимеры. Эти полимеры могут варьироваться от полиолефинов с низкой текучестью до полиолефинов с высокой и очень высокой текучестью, которые часто называют восками. Типичные полиолефины включают, например, но не ограничиваются, главным образом линейные этиленовые полимеры, однородно разветвленные линейные этиленовые полимеры, неоднородные разветвленные линейные полимеры, включая линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен ультра или очень низкой плотности (ПЭУНП или ПЭОНП), полиэтилен средней плотности (ПЭСП), полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности высокого давления (ПЭНП). Другие полимеры, включенные сюда, представляют сополимеры этилена/акриловой кислоты (ЭАК), ионсодержащие полимеры этилена/метакриловой кислоты (ЭМАК), сополимеры этилена/винилацетата (ЭВА), сополимеры этилена/винилового спирта (ЭВОН), сополимеры этилена/циклического олефина, гомополимеры и сополимеры полипропилена, сополимеры пропилена/стирола, сополимеры этилена/пропилена, полибутилен, ионсодержащие полимеры этилена и монооксида углерода (например, сополимер этилена/монооксида углерода (ЭУО)), тройной сополимер этилена/акриловой кислоты/монооксида углерода и подобные им. Другие полимеры, включенные сюда, относятся к полимерам или сополимерам стирольного типа, таким как ПС АБС, альфа-метилстирол (аМС)/стирол (С) сополимеры. Типичные количества олефинового полимера, пригодные для патентуемой эластомерной композиции, составляют от 5 до 500 частей на 100 частей блок-сополимера. Предпочтительное количество олефинового полимера составляет от 10 до 50 частей на 100 частей блок-сополимера.

Эластомерные блок-сополимеры настоящего изобретения могут также быть смешаны с низкомолекулярными повышающими клейкость смолами. Повышающие клейкость смолы с низкой молекулярной массой включают альфа-алкилвинилароматические/моновинилароматические блок-совместимые пластмассы и эластомерные блок-совместимые смолы. Алкилвинилароматические/моновинилароматические блок-совместимые смолы могут быть выбраны из группы: кумарон-инденовая смола, полиинденовая смола, поли(метилинденовая) смола, полистирольная смола, винилтолуол-альфа-метилстирольная смола, альфа-метилстирольная смола и полифениленовый эфир, в частности поли(2,6-диметил-1,4-фениленовый эфир). Такие повышающие клейкость смолы с низкими молекулярными массами продаются, например, под торговыми марками “HERCURES”, “ENDEX”, “KRISTALEX”, “NEVCHEM” и “PICCOTEX”. Повышающие клейкость смолы с низкими молекулярными массами, смешанные с эластомерным блоком, могут быть выбраны из группы, состоящей из совместимых С5 углеводородных смол, гидрированных С5 углеводородных смол, модифицированных стиролом С5 смол, С5/С9 смолы, терпеновых смол, модифицированных стиролом, полностью гидрированных или частично гидрированных С9 углеводородных смол, эфиров канифоли, производных канифоли и смесей таковых. Эти смолы продаются, например, под торговыми марками “REGALITE”, “REGALREZ”, “ESCOREZ”, “OPPERA” и “ARKON”. В настоящем изобретении предпочтительными являются повышающие клейкость смолы С