Способ газификации твердого топлива с одновременной очисткой газа и устройство для газификации

Иллюстрации

Показать всеИзобретение относится к технологии газификации твердого топлива. Изобретение касается способа газификации, который разделен на три стадии: газификационный этап пиролиза и газификации (фаза пиролиза и газификации, первый этап) в газификационной печи 10, сжигание угля для получения декарбонизированного активного химического реагента (фаза сжигания угля, второй этап) в печи 20 для сжигания, и очистка газифицированного газа (фаза очистки газифицированного газа, третий этап) в печи 30 очистки газа. Благодаря передаче тепла посредством теплопередающей текучей среды и согласованности химических реакций, проходящих в разных фазах с участием химического реагента, в газификационной печи 10 независимо устанавливается низкая или средняя температура (773-1073 К), требующаяся для газификации и обеспечивающая поглощение СO2, а в печи 30 очистки газа устанавливается высокая температура (1073 К или выше), требующаяся для очистки газа. Изобретение также касается устройства для газификации твердого топлива. Технический результат - в предложенных в настоящем изобретении способе и устройстве функция поглощения СО2 из газа химическим реагентом для ускорения реакции газификации совмещается с функцией катализатора реформинга смол в газифицированном газе, образующихся в ходе реакции газификации, благодаря чему можно получить чистый вырабатываемый газ при высокой эффективности газификации. 2 н. и 8 з.п. ф-лы, 1 табл., 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии газификации твердого топлива и, в частности, к технологии газификации твердого топлива, отличающейся высокой эффективностью и экологической чистотой.

Уровень техники

Газификация твердого топлива, например каменного угля, биомассы или различных отходов в газификационной печи, обычно выполняется при высокой температуре, составляющей около 1123 К или более, с тем, чтобы достичь достаточной скорости реакции и притока тепла для реакции. Для получения в газификационной печи условий с высокой температурой, достигающей 1123 К или более, должна сжигаться часть собственно твердого топлива.

Такое сжигание собственно твердого топлива, однако, негативно отражается на эффективности газификации топлива. Сжигание и газификация топлива в одном реакционном пространстве, или газификационной печи, неизбежно создает большое количество инертных газов, например СО2 и N2, которые смешаны с газифицированным газом, в результате чего понижается чистота и теплотворная способность вырабатываемого газа.

Кроме того, газ, газификация которого выполнена в высокотемпературных условиях, отличается большим содержание СО и СО2 и малым содержанием Н2. Для получения газа с более высоким содержанием Н2, необходимого, например, процесса синтеза жидкости из газа (далее - GTL), газ, полученный газификацией при высокой температуре, должен быть охлажден для независимого проведения реакции конверсии СО и удаления СО2.

Обычно используемый способ удаления СО при газификации твердого топлива состоит в поглощении СО2, находящегося в газифицированном газе, в газификационной печи с использованием реагентов, например оксидов на основе СаО. При высоких температурах (1123 К и выше) существуют все же ограничения по условиям химического равновесия, согласно которым для поглощения СО2 в газификационной печи давление должно составлять 20 атм и более (см., например, патентные ссылки 1 и 2).

Газификация при столь высоких давлениях на практике, учитывая стоимость и иные факторы, может быть осуществлена только в условиях крупномасштабных систем получения энергии/топлива мощностью в сотни МВт. В маломощных системах, например распределенных системах генерирования энергии и синтеза на основе водородных топливных элементов, получение обогащенного водородом газа желательно проводить газификацией при низких давлениях, а лучше при нормальном давлении.

Таким образом, очевидна необходимость разработки способа газификации, обладающего высокой эффективностью при низкой или средней температуре и при низких давлениях, для применения в системах вырабатывания энергии/топлива разного энергетического уровня, включая вышеупомянутые GTL, либо для создания высокоэффективных электрогенерирующих систем следующего поколения.

В частности, если создать способ газификации при низкой или средней температурах, отпадет необходимость сжигать само твердое топливо. Вместо этого, например, могут быть использованы различные виды промышленного сбрасываемого тепла, например, может быть использовано тепло выхлопных газов газовой турбины в качестве источника тепла для газификации с хорошими перспективами достижения высокой эффективности способа. Здесь не потребуются условия с высоким давлением, напротив, даже при нормальном давлении СО2 в газифицированном газе может достаточно хорошо поглощаться оксидом, например СаО, при условии, что он находится при низкой или средней температуре.

Что касается способа газификации топлива посредством сжигания самого твердого топлива (обычный способ частичного окисления, другой способ, в котором не используется агент газификации, или автотермический способ газификации, или другой способ с использованием агента газификации, например водяного пара или СО2), то известна технология газификации с двойной циркуляцией кипящего слоя (см., например, патентные ссылки 3 и 4), в которой инертному газу, например СО2, полученному при сжигании, и N2, поступающему при подаче воздуха для сжигания, не дают смешиваться с газифицированным газом, благодаря чему твердое топливо газифицируется в газификационной печи, при этом газифицируемый уголь сжигается в печи для сжигания, отделенной от газификационной печи, теплопередающая текучая среда циркулирует между этими газификационной печью и печью для сжигания для передачи тепла от печи для сжигания и газификационной печью.

В развитие подобного способа газификации, когда газификация топлива производится отдельно от сжигания угля, с целью поглощения СО2 в газифицированном газе для повышения содержания Н2 в оконечном продукте, в Европе был разработан способ газификации под названием "реформинг с улучшенным поглощением" (далее - AER), где в теплопередающую среду, циркулирующую между печью для сжигания и газификационной печью, добавляется СаО (см. непатентную ссылку 1). В способе AER используется циркуляция кипящего слоя, при этом биомасса газифицируется в газификационной печи, прилегающей к переточной трубе, при температуре 873-973 К и нормальном давлении, причем СО2 поглощается в СаО для получения газифицированного газа с высоким содержанием Н2 и ускорения прохождения реакции газификации, с регенерацией образующегося СаСО3 обратно в СаО в восходящей печи для сжигания и циркуляцией в газификационную печь вместе с теплопередающей текучей средой.

[Патентная ссылка 1] US 4231760

[Патентная ссылка 2] JP 2004-59816A

[Патентная ссылка 3] US 4568362

[Патентная ссылка 4] АТ405937В

[Непатентная ссылка 1] http://www.aer-gas.de

Раскрытие изобретения

В существующих способах газификации с раздельным сжиганием (уголь) и газификацией (топливо) реакция газификации происходит либо при высокой температуре, достигающей 1123 К и более (Патентные ссылки 3 и 4), либо при низкой или средней температурах около 973 К (AER).

При газификации при низкой и средней температурах неизбежно образуется большое количество смол. Хотя СаО и используется в качестве катализатора для реформинга смол в вышеупомянутом способе AER, известно, что для проявления СаО достаточных каталитических свойств в отношении смол требуются температуры до 1123 К или более. К сожалению, при столь низкой температуре, как 873-973 К в AER, реформинг смол идет с невысокой эффективностью, то есть газифицированный газ очищается недостаточно. Поэтому можно предположить, что газифицированный газ, полученный вышеупомянутым способом AER, в действительности отличается высоким содержанием смол.

С другой стороны, при температуре реакции газификации, составляющей 1123 К и более, химические реагенты на основе СаО действительно обладают достаточными каталитическими свойствами для реформинга смол в газифицируемом газе, однако при столь высокой температуре СО2 плохо поглощается в СаО. Как упоминалось выше, для улучшения поглощения СО2 рабочее давление в газификационной печи должно достигать 20 атм или более, что увеличивает стоимость газификации и ограничивает область применения этой технологии.

Таким образом, каталитическая функция в процессе реформинга смол при газификации газа с использованием химического реагента, например СаО, не может быть совмещена с функцией поглощения СО2 из газа для ускорения реакции газификации.

Задачей изобретения является решение вышеописанных проблем и обеспечение совмещения функции поглощения СО2 из газа химическим реагентом для ускорения реакции с функцией катализа реформинга смол в газифицированном газе, образующихся в реакции газификации, и создание способа газификации твердого топлива с одновременной очисткой газа, отличающегося высокой эффективностью газификации и получением в качестве продукта чистого газа, а также использующего этот способ газификатора.

Для достижения вышеуказанных задач согласно первому объекту изобретения предлагается способ газификации твердого топлива с одновременной очисткой газа, отличающийся тем, что он содержит первый этап подачи твердого топлива и агента газификации в реактор пиролитической газификации, где упомянутое твердое топливо подвергается пиролизу, находясь в соприкосновении с теплопередающей средой, для получения угля, газифицированного упомянутым агентом газификации, причем СО2, находящийся в составе газифицированного газа, полученного в этом пиролизе и газификации, поглощается активным химическим реагентом при температуре реакции в фазе упомянутой пиролитической газификации; второй этап подачи остаточного угля, не газифицированного в упомянутом реакторе фазы пиролитической газификации, теплопередающей среды с пониженной температурой из-за использования тепла для пиролиза и газификации упомянутого твердого топлива, химического реагента, активность которого понижена вследствие реакции с упомянутым СО2, и вновь добавленного неактивного реагента, в реактор фазы сжигания угля, где упомянутый уголь сжигается агентом окисления для получения теплоты сгорания, посредством которой нагревается упомянутая теплопередающая среда с пониженной температурой, упомянутые неактивные химические реагенты и реагенты с пониженной активностью подвергаются декарбонизации для придания активности и восстановления активности, соответственно; и третий этап подачи теплопередающей среды, нагретой в упомянутом реакторе в фазе сжигания угля, и активированного активного химического реагента, а также упомянутого газифицированного газа из упомянутого реактора фазы пиролитической газификации, в реактор фазы очистки газифицированного газа, где упомянутый активный химический реагент выступает в роли катализатора для реформинга смол в упомянутом газифицированном газе при температуре реакции в фазе очистки упомянутого газифицированного газа и поглощает H2S и HCl из упомянутого газифицированного газа для очистки упомянутого газифицированного газа, причем активный химический реагент, выступающий, в основном, в роли катализатора очистки упомянутого газифицированного газа, возвращается вместе с теплопередающей средой в упомянутый реактор фазы пиролитической газификации.

Таким образом, в реакторе фазы сжигания угля теплопередающая среда нагревается, а химический реагент с пониженной активностью и вновь добавленный неактивный реагент подвергаются декарбонизации с получением активного химического реагента (второй этап), причем и высокотемпературная теплопередающая среда, и активный химический реагент подаются в реактор фазы очистки газифицированного газа, где при высокой температуре реакции фазы очистки газифицированного газа смолы в газифицированном газе подвергаются достаточно эффективному реформингу, в котором активный химический реагент выполняет роль катализатора, a H2S и HCl из газифицированного газа достаточно хорошо поглощаются активным химическим реагентом (третий этап). Затем, после того как химический реагент принял участие в реформинге теплопередающей среды и смол, и поглотил H2S и HCl, он возвращается обратно в реактор фазы пиролитической газификации, еще сохраняя абсорбционную способность в отношении СО2; в реакторе фазы пиролитической газификации, СО2 из газифицированного газа, образовавшийся при пиролизе и газификации твердого топлива, достаточно хорошо поглощается химическим реагентом при низкой или средней температуре реакции фазы пиролитической газификации (первый этап).

На первом этапе температура реакции в реакторе фазы пиролитической газификации для упомянутой фазы пиролитической газификации устанавливается на уровне 773-1073 К в соответствии по крайней мере с условиями поглощения СО2 из газифицированного газа активным химическим реагентом.

Таким образом, температура реакции фазы пиролиза и газификации в упомянутом реакторе фазы пиролиза и газификации соответствует, например, температуре поглощения активным химическим реагентом СО2 из газифицированного газа, поэтому она поддерживается на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может быть достаточно эффективно поглощен активным химическим реагентом, и если даже реактор фазы пиролитической газификации работает при существенно нормальном давлении, выделяемый при газификации газифицированного газа СО2 надежно поглощается активным химическим реагентом.

На втором этапе температура реакции в упомянутом реакторе фазы сжигания угля может устанавливаться 1073 К и более в соответствии по крайней мере с условиями реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно.

Таким образом, температура реакции в реакторе фазы сжигания угля соответствует условиям реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно, и поддерживается на уровне высокой температуры 1073 К и выше с тем, чтобы теплопередающая среда и активный химический реагент имели достаточно высокую температуру и поддерживалась достаточная активность активного химического реагента.

На третьем этапе температура реакции в упомянутом реакторе фазы очистки газифицированного газа для упомянутой фазы очистки газифицированного газа может устанавливаться на уровне 1073 К или более в соответствии по меньшей мере с условиями, обеспечивающими проявление в достаточной мере каталитических свойств активного химического реагента в отношении реакции реформинга смол, которая ниже температуры реакции в реакторе фазы сжигания угля, но выше температуры реакции в реакторе фазы пиролитической газификации для фазы пиролитической газификации.

Таким образом, температура реакции в реакторе фазы очистки газифицированного газа для фазы очистки газифицированного газа соответствует, например, условиям проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, поэтому температура поддерживается на уровне высокой температуры 1073 К и более, при которой с участием активного химического реагента может осуществляться реформинг смол в газифицированном газе с достаточной эффективностью; реформинг смол в газифицированном газе при участии активного химического реагента выполняется с достаточной надежностью и в то же время эффективно удаляются H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смолы в фазе очистки газифицированного газа является в той или иной мере эндотермической, высокая температура в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, в основе которого лежит карбонат или гидроксид металла.

Когда неактивный химический реагент представляет собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, тогда активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации, причем при низкой или средней температуре реакции этой фазы; а в реакторе фазы очистки газифицированного газа он также может выполнять роль катализатора для эффективного реформинга смол в газифицированном газе при высокой температуре реакции этой фазы.

В соответствии со вторым объектом изобретения предлагается газификатор твердого топлива с одновременной очисткой газа, отличающийся тем, что он содержит реактор фазы пиролитической газификации, в который подается твердое топливо и агент газификации, причем пиролиз упомянутого твердого топлива происходит в контакте с теплопередающей средой для создания угля, газифицированного упомянутым агентом газификации, при этом выделяемый при упомянутом пиролизе СО2, содержащийся в газифицированном газе, поглощается активным химическим реагентом при температуре реакции пиролиза и газификации; реактор фазы сжигания угля, в который подается остаточный уголь, не подвергшийся газификации в остаточном реакторе фазы пиролитической газификации, теплопередающая среда с пониженной температурой из-за использования тепла для пиролиза и газификации упомянутого твердого топлива, химического реагента, активность которого понижена вследствие реакции с упомянутым СО2, и вновь добавленного неактивного реагента, причем упомянутый уголь сжигается агентом окисления для получения теплоты сгорания, посредством которой нагревается упомянутая теплопередающая среда с пониженной температурой, а упомянутые неактивные химические реагенты и реагенты с пониженной активностью подвергаются декарбонизации для придания активности и восстановления активности соответственно; и реактор фазы очистки газифицированного газа, в который подается теплопередающая среда, нагретая в упомянутом реакторе фазы сжигания угля, активированный активный химический реагент, и упомянутый газифицированный газ из упомянутого реактора фазы пиролитической газификации, где упомянутый активный химический реагент выступает в роли катализатора для реформинга смол в упомянутом газифицированном газе при температуре реакции реформинга смол и поглощения H2S и HCl из упомянутого газифицированного газа для очистки упомянутого газифицированного газа, причем активный химический реагент, выступающий, в основном, в роли катализатора очистки упомянутого газифицированного газа, возвращается вместе с теплопередающей средой в упомянутый реактор фазы пиролитической газификации.

Таким образом, в реакторе фазы сжигания угля теплопередающая среда нагревается, а химический реагент с пониженной активностью и вновь добавленный неактивный реагент подвергаются декарбонизации с получением активного химического реагента, причем и высокотемпературная теплопередающая среда, и активный химический реагент подаются в реактор фазы очистки газифицированного газа, где при высокой температуре реакции, необходимой для реформинга смол, смолы в газифицированном газе подвергаются достаточно эффективному реформингу, в котором активный химический реагент выполняет роль катализатора, a H2S и HCl из газифицированного газа достаточно хорошо поглощаются активным химическим реагентом. Затем, после того как химический реагент принял участие в реформинге смол и поглотил H2S и HCl, он возвращается вместе с теплопередающей средой обратно в реактор фазы пиролитической газификации, еще сохраняя абсорбционную способность в отношении СО2, и в реакторе фазы пиролитической газификации, СО2 из газифицированного газа, образовавшийся при пиролизе и газификации твердого топлива, достаточно хорошо поглощается химическим реагентом при низкой или средней температуре реакции фазы пиролитической газификации, необходимой для поглощения СО2.

Температура реакции пиролитической газификации в реакторе фазы пиролитической газификации может устанавливаться на уровне 773-1073 К в соответствии по крайней мере с условиями поглощения СО2 из газифицированного газа активным химическим реагентом.

Таким образом, температура реакции пиролитической газификации в реакторе фазы пиролиза и газификации соответствует, например, температуре поглощения активным химическим реагентом СО2 из газифицированного газа, поэтому она поддерживается на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может быть достаточно эффективно поглощен активным химическим реагентом. В результате, несмотря на то, что реактор фазы пиролитической газификации работает по существу при нормальном давлении, выделяемый при газификации газифицированного газа СО2 надежно поглощается активным химическим реагентом.

Температура реакции в реакторе фазы сжигания угля может устанавливаться 1073 К и более в соответствии по крайней мере с условиями реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно.

Таким образом, температура реакции в реакторе фазы сжигания угля соответствует условиям реакций, например, восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно, и поддерживается на уровне 1073 К и выше. В результате теплопередающая среда и активный химический реагент имеют достаточно высокую температуру, и поддерживается достаточная активность активного химического реагента.

Температура реакции реформинга смол в упомянутом реакторе фазы очистки газифицированного газа может устанавливаться на уровне 1073 К или более в соответствии по крайней мере с условиями, обеспечивающими проявление в достаточной мере каталитических свойств активного химического реагента в отношении реакции реформинга смол, которая ниже температуры реакции в реакторе фазы сжигания угля, но выше температуры реакции в реакторе фазы пиролитической газификации для пиролитической газификации.

Таким образом, температура реакции реформинга смол в реакторе фазы очистки газифицированного газа соответствует, например, условиям проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, поэтому температура поддерживается на уровне высокой температуры 1073 К и более, при которой с участием активного химического реагента может осуществляться реформинг смол в газифицированном газе с достаточной эффективностью. В результате реформинг смол в газифицированном газе выполняется с достаточной надежностью и, в то же время, при участии активного химического реагента эффективно удаляются H2S и HCl и другие подобные примеси. В этом случае, благодаря тому, что реакция реформинга смол в фазе очистки газифицированного газа является в той или иной мере эндотермической, высокая температура реакции в этой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но значительно выше низкой или средней температуры реакции для фазы пиролитической газификации в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, в основе которого лежит карбонат или гидроксид металла.

Таким образом, поскольку неактивный химический реагент представляет собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации, причем при низкой или средней температуре реакции для пиролиза и газификации, а в реакторе фазы очистки газифицированного газа он также может выполнять роль катализатора для эффективного реформинга смол в газифицированном газе при высокой температуре реакции для реформинга смол.

Реактор фазы очистки газифицированного газа может иметь большую площадь горизонтального сечения по сравнению с реактором фазы пиролитической газификации.

Благодаря этому увеличивается время пребывания газифицированного газа в реакторе фазы очистки газифицированного газа, и газифицированный газ достаточно хорошо очищается.

Реактор фазы очистки газифицированного газа может быть интегрирован с реактором фазы пиролитической газификации, а проход для частиц для циркуляции теплопередающей среды и активного химического реагента из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации может быть сделан внутри или снаружи интегрированной конструкции реактора фазы очистки газифицированного газа и реактора фазы пиролитической газификации.

В результате интеграция реактора фазы очистки газифицированного газа с реактором фазы пиролитической газификации обеспечивает компактность всей установки, а внутреннее или наружное расположение прохода для частиц из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации обеспечивает стабильность циркуляции теплопередающей среды и активного химического реагента.

Согласно способу газификации твердого топлива с одновременной очисткой газа в соответствии с первой особенностью изобретения весь процесс газификации твердого топлива разделен на три этапа - пиролитическая газификация, сжигание угля и очистка газифицированного газа. Смолы в газифицированном газе, образующиеся при пиролитической газификации твердого топлива, подвергаются реформингу в фазе очистки газифицированного газа посредством активного химического реагента при высокой температуре реакции в упомянутой фазе. Активный химический реагент, отработав в качестве катализатора реформинга смол, передается вместе с теплопередающей средой в фазу пиролитической газификации, где при низкой или средней температуре в этой фазе происходит поглощение СО2 из газифицированного газа тем же самым активным химическим реагентом. Кроме того, в фазе сжигания угля теплопередающая среда нагревается и химический реагент со сниженной активностью и вновь добавленный неактивный химический реагент декарбонизируются для восстановления активности. В результате циркулирующий активный химический реагент может эффективно поглощать СО2 из газифицированного газа при соответствующей температуре реакции в фазе пиролитической газификации, обеспечивать реформинг смол в газифицированном газе при соответствующей температуре реакции в фазе очистки газифицированного газа и, наконец, в фазе сжигания угля химические реагенты со сниженной активностью и неактивные могут восстановить активность перед участием в реформинге смол.

Говоря другими словами, в соответствующих фазах - пиролитической газификации, сжигания угля и очистки газифицированного газа, температурой реакций можно независимо управлять для достижения максимальной эффективности реакции так, чтобы ускорение реакции газификации благодаря поглощению СО2 из газа с помощью химического реагента могло совмещаться с выполнением роли катализатора при реформинге смол в газифицированном газе, образовавшихся в ходе реакции газификации.

Таким образом, газификация твердого топлива может быть осуществлена с высокой эффективностью и с получением газифицированного газа высокой чистоты и качества.

В реакторе фазы пиролитической газификации в соответствии с условиями, например, прохождения реакции поглощения СО2 из газифицированного газа посредством активного химического реагента температура реакции в упомянутой фазе может поддерживаться на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может достаточно хорошо поглощаться активным химическим реагентом, поэтому даже если реактор фазы пиролитической газификации работает не при высоком давлении, а при существенно нормальном давлении, СО2 в газифицированном газе, образующийся при газификации, может уверенно поглощаться активным химическим реагентом.

В реакторе фазы сжигания угля в соответствии с условиями, например, прохождения реакции восстановления активности и придания активности, соответственно, химическим реагентам со сниженной активностью и неактивным, температура реакции может поддерживаться на уровне высокой температуры 1073 К или выше, благодаря чему может быть в достаточной мере увеличена температура теплопередающей среды и активного химического реагента, и активность активного химического реагента может быть увеличена в достаточной мере.

В реакторе фазы очистки газифицированного газа в соответствии с условиями, например, проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол температура реакции в упомянутой фазе может поддерживаться на уровне высокой температуры 1073 К или более, при которой происходит эффективный реформинг смол в газифицированном газе при участии активного химического реагента, поэтому смолы в газифицированном газе могут быть подвергнуты эффективному реформингу посредством активного химического реагента, и одновременно могут быть эффективно удалены H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смол в упомянутой фазе является в той или иной мере эндотермической, высокая температура реакции в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но может быть значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, поэтому в реакторе фазы пиролитической газификации активированный активный химический реагент, например, СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации при низкой или средней температуре реакции этой фазы, а в реакторе фазы очистки газифицированного газа может происходить эффективный реформинг смол в газифицированном газе при высокой температуре реакции этой фазы.

Согласно устройству газификации твердого топлива с одновременной очисткой газа в соответствии со второй особенностью изобретения, по аналогии с упомянутой выше первой особенностью, весь процесс газификации твердого топлива разделен на три фазы - пиролитическая газификация, сжигание угля и очистка газифицированного газа. При посредстве многократно используемого активного химического реагента СО2 в газифицированном газе может быть эффективно поглощен при соответствующей температуре реакции в фазе пиролитической газификации, а смолы в газифицированном газе могут быть подвергнуты эффективному реформингу при соответствующей температуре реакции в фазе очистки газифицированного газа, и наконец, в фазе сжигания угля химические реагенты со сниженной активностью и неактивные реагенты могут быть эффективно активированы перед участием в реформинге смол.

Говоря другими словами, в соответствующих фазах - пиролитической газификации, сжигания угля и очистки газифицированного газа, температурой реакций можно независимо управлять для достижения максимальной эффективности реакции так, чтобы ускорение реакции газификации благодаря поглощению СО2 из газа с помощью химического реагента могло совмещаться с выполнением роли катализатора при реформинге смол в газифицированном газе, образовавшихся в реакции газификации.

Таким образом, газификация твердого топлива может быть осуществлена с высокой эффективностью и с получением газифицированного газа высокой чистоты и качества.

В реакторе фазы пиролитической газификации в соответствии с условиями, например, прохождения реакции поглощения СО2 из газифицированного газа посредством активного химического реагента температура реакции пиролитической газификации может поддерживаться на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может достаточно хорошо поглощаться активным химическим реагентом, поэтому даже если реактор фазы пиролитической газификации работает не при высоком давлении, а при существенно нормальном давлении, СО2 в газифицированном газе, образующийся при газификации, может уверенно поглощаться активным химическим реагентом.

В реакторе фазы сжигания угля в соответствии с условиями, например, прохождения реакции восстановления активности и придания активности соответственно химическим реагентам со сниженной активностью и неактивным, температура реакции может поддерживаться на уровне высокой температуры 1073 К или выше, благодаря чему может быть в достаточной мере увеличена температура теплопередающей среды и активного химического реагента, и активность активного химического реагента может быть увеличена в достаточной мере.

В реакторе фазы очистки газифицированного газа в соответствии с условиями, например, проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, температура реакции реформинга смол может поддерживаться на уровне высокой температуры 1073 К или более, при которой происходит эффективный реформинг смол в газифицированном газе при участии активного химического реагента, поэтому смолы в газифицированном газе могут быть подвергнуты эффективному реформингу посредством активного химического реагента, и одновременно могут быть эффективно удалены H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смол в упомянутой фазе является в той или иной мере эндотермической, высокая температура реакции в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но может быть значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, поэтому в реакторе фазы пиролитической газификации, активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации при низкой или средней температуре реакции этой фазы, а в реакторе фазы очистки газифицированного газа может происходить эффективный реформинг смол в газифицированном газе при высокой температуре реакции реформинга смол.

Реактор фазы очистки газифицированного газа может иметь большую площадь горизонтального сечения по сравнению с реактором фазы пиролитической газификации, благодаря чему может быть увеличено время пребывания газифицированного газа в реакторе фазы очистки газифицированного газа для достаточно хорошей очистки газифицированного газа.

Реактор фазы очистки газифицированного газа может быть интегрирован с реактором фазы пиролитической газификации, что обеспечивает компактность всей установки. Кроме того, внутреннее или наружное расположение прохода для частиц из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации может стабилизировать циркуляцию теплопередающей среды и активного химического реагента.

Краткое описание чертежей

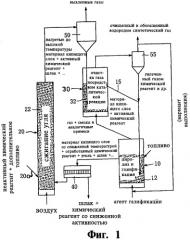

На Фиг.1 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии с первым вариантом выполнения изобретения.

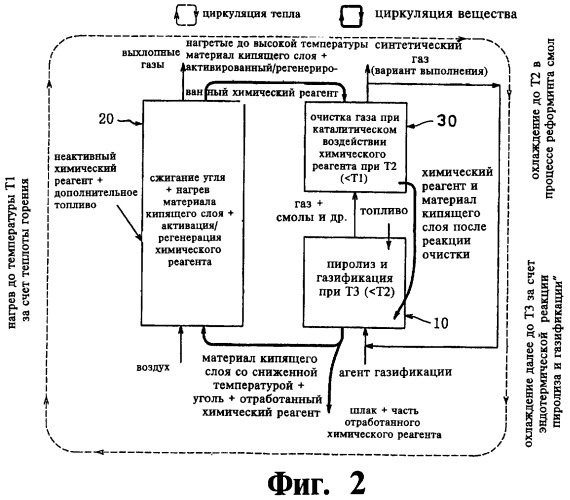

На Фиг.2 представлена схема, поясняющая принцип осуществления газификации твердого топлива с одновременной очисткой газа, в соответствии с изобретением.

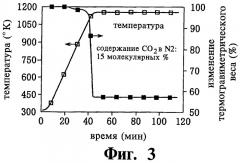

На Фиг.3 представлен график изменения термогравиметрического (TG) веса СаСО3, с изменением температуры при пониженной концентрации СО2.

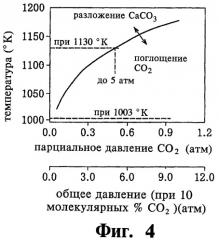

На Фиг.4 графически иллюстрируется химическое равновесие в координатах давление/температура в химической реакции СаО с СО2.

На Фиг.5 представлен график изменения TG веса СаО, когда температура атмосферы увеличивается приблизительно до 1000 К при нормальном давлении и пониженной концентрации СО2.

На Фиг.6 представлен график изменения TG веса СаО, когда температура атмосферы увеличивается приблизительно до 1130 К при нормальном давлении и повышенной концентрации СО2.

На Фиг.7 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии со вторым вариантом выполнения изобретения.

На Фиг.8 схематически