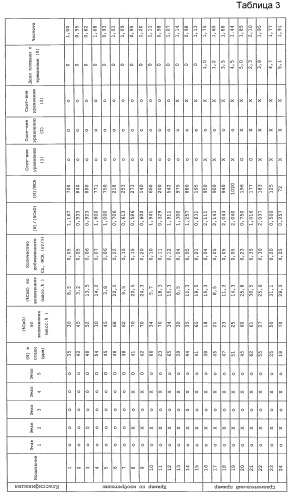

Способ получения стали для стальных труб с отличной стойкостью в кислой среде

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к способам выплавки стали. Способ включает подачу в конвертер передельного чугуна, продувку кислородом, выпуск жидкой стали в ковш, подачу во время выпуска жидкой стали в ковш раскислителей, легирующих и шлакообразующих элементов, обработку стали в ковше. Получают сталь с содержанием С, Mn, Si, P, S, Ti, Al, Ca, N и О и факультативно заданное количество одного или более из Cr, Ni, Сu, Мо, V, В и Nb. Включения в стали имеют в качестве основных компонентов Ca, Al, О и S, а содержание СаО во включениях составляет от 30 до 80%, отношение содержания N в стали (ppm) к содержанию СаО во включениях (%) составляет от 0,28 до 2,0, и содержание CaS во включениях составляет 25% или меньше. Использование изобретения позволяет производить высокопрочную сталь для стальных труб с повышенной стойкостью в сероводородной среде и чистотой. 4 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Область техники

Настоящее изобретение относится к способу выплавки и рафинирования экстранизкосернистой высокочистой стали, имеющей отличную коррозионную стойкость, в частности к способу выплавки и рафинирования стали для высокопрочных стальных труб с улучшенной стойкостью к кислой, серосодержащей среде путем контроля химического состава неметаллических включений в стали, более конкретно путем снижения влияния карбонитридов.

Уровень техники

Обычно от материалов для трубопроводов требуется обеспечение устойчивости к водородному растрескиванию (HIC-стойкость) и устойчивость к сульфидной коррозии под напряжением (SSCC-стойкость) и подобное. Сталь, обладающую этими свойствами, называют сталью стойкой к водородному растрескиванию (HIC)сталью, сталью, стойкой к кислой, серосодержащей среде, и так далее.

К настоящему времени для улучшения характеристик стойкости к водородному растрескиванию (HIC) известна технология регулирования морфологии включений путем обработки кальцием. Исходной целью обработки Ca было предотвратить водородное растрескивание (HIC), приписываемое присутствию MnS, преобразуя сульфид MnS во включения кальциевого типа. Однако выяснилось, что HIC связано с оксидными и сульфидными включениями кальциевого типа (оксисульфидные включения) более, чем с MnS, например с включениями, представляемыми как Ca-Al-O-S, Ca-S и Ca-S-O. И была признана необходимость контроля морфологии оксисульфидов Ca-типа в дополнение к морфологии MnS. Таким образом, были созданы многочисленные технологии, направленные на регулирование морфологии включений. Например, публикация японской патентной заявки № 56-98415 и другие описывают способы получения стали, направленные на уменьшение количества включений.

Кроме того, поскольку рабочая среда для эксплуатации труб становится более агрессивной, требуется также дальнейшее улучшение стойкости к кислой среде и повышенная прочность, и дальнейшее развитие технологии контроля морфологии включений направлено также на удовлетворение этих требований. Публикация японской патентной заявки № 06-330139 раскрывает способ регулирования включений, который предусматривает такое добавление Ca, Al и Si, чтобы удовлетворяли определенные соотношения для типов стали, соответствующих классам прочности X42-65 по стандартам API.

Между тем в последние годы от стали потребовались значительно более высокая стойкость к кислой, серосодержащей среде и прочность, и получили развитие более современные технологии. Публикация японской патентной заявки № 2005-60820 раскрывает технологию, которая улучшает стойкость к кислой, серосодержащей среде (сероводородной среде) путем попытки добиться распределения карбонитридов в сталях класса, равного или выше X65 согласно стандартам API. Кроме того, публикация японской патентной заявки № 2003-313638 описывает сталь, полученную с дисперсией и осаждением включений, содержащих Ti и W, для близких типов стали, равных или выше класса X65 согласно стандартам API. Кроме того, в публикации японской патентной заявки № 2001-11528 описывается способ выплавки и рафинирования сталей, в котором регулируется состав включений типа Ca-Al-O-S путем подбора количества добавляемого Ca так, чтобы концентрация Ca удовлетворяла заданному соотношению в зависимости от концентраций S и O в расплавленной стали.

Далее, авторы настоящего изобретения обнаружили, что объемные включения типа TiN, превышающие в размере 30 мкм, становятся точками инициирования HIC и в документе WO 2005/075694 предложили сталь, в которой эти включения уменьшаются, и способ установки размера TiN в диапазоне 10-30 мкм путем использования включений типа Ca-Al.

Как описано выше, технология регулирования морфологии включений путем обработки Ca была усовершенствована в соответствии с требованиями, предъявляемыми к характеристикам стали, и была разработана технология, основанная на простом добавлении Ca, чтобы воспрепятствовать образованию CaS и повысить чистоту, чтобы контролировать состав включений Ca-типа и, кроме того, для более равномерной дисперсии и выделения включений карбонитридного типа.

Между прочим, недавно, как уже указывалось, появилась потребность в повышенной стойкости к кислой среде и к прочности. Для удовлетворения этих требований нужно решить следующие проблемы. Первая проблема связана с нестабильностью стойкости к кислой, серосодержащей среде. Другими словами, технология, предназначенная для высокопрочной стали, направлена на диспергирование карбонитридов и на регулирование состава включений Ca-типа. Хотя эта технология может снизить вероятность возникновения HIC до низкого уровня, в некоторых случаях HIC все-таки происходит. Кроме того, вторая проблема заключается в том, чтобы преодолеть имеющиеся сложности для полного предотвращения возникновения HIC даже при применении строгих условий при обработке Ca. Предшествующий уровень техники был направлен в первую очередь на оптимизацию условий обработки Ca. Однако, хотя условия обработки кальцием точно позволяют получать высокопрочную сталь, все еще остается проблема полного предотвращения возникновения HIC.

Хотя вышеупомянутые проблемы предполагают возможность наличия контроля за надлежащими производственными условиями, а не надлежащими условиями обработки Ca, их детальное содержание и подходы были довольно неопределенными, и найти решение этих проблем было затруднительным.

Описание изобретения

Как описано выше, в случае обычных стойких к кислой (сероводородной) среде сталей и способов их получения трудно стабильно получить стойкую к такой среде сталь, так что проблемой, требующей решения, была разработка метода стабилизации для стойкой к такой среде стали. Хотя предшествующий уровень техники был направлен в основном на контроль включений Ca-типа и включений карбонитридного типа, этого контроля недостаточно, чтобы получить стабильную, стойкую к кислой среде сталь.

Настоящее изобретение было предложено ввиду вышеописанных проблем, и его целью являлось создание способа получения стали для стальных труб с улучшенной и стабилизированной стойкостью к кислой, сероводородной среде путем установления причины возникновения HIC как явления.

Настоящее изобретение было создано для выполнения вышеописанной цели. Сущностью изобретения показана ниже в пунктах (1)-(4), относящихся к способу получения стали для стальных труб, имеющей отличную стойкость в сероводородной среде.

(1) Способ получения стали для стальных труб, имеющей отличную стойкость в сероводородной среде, причем сталь содержит, в масс.%: C 0,03-0,4%, Mn 0,1-2%, Si 0,01-1%, P 0,015% или меньше, S 0,002% или меньше, Ti 0,2% или меньше, Al 0,005-0,1%, Ca 0,0005-0,0035%, N 0,01% или меньше и O (кислород) 0,002% или меньше, причем остальное составляют Fe и примеси, в котором количество Ca, добавляемого в жидкую сталь в ковше, где неметаллические включения в сталь содержат Ca, Al, O и S как основные компоненты, регулируется в соответствии с содержанием N в жидкой стали до добавления Ca таким образом, чтобы содержание CaO во включениях находилось в интервале от 30 до 80%, а отношение содержания N в стали к содержанию CaO во включениях удовлетворяло соотношению, выраженному уравнением (1) ниже, и содержание CaS во включениях удовлетворяло соотношению, выраженному уравнением (2) ниже.

| 0,28≤[N]/(%CaO)≤2,0 | (1) |

| (%CaS)≤25% | (2) |

где [N] означает массовую долю (ppm) N в стали, (%CaO) означает массовое содержание в (%) CaO во включениях, и (%CaS) означает массовое содержание в (%) CaS во включениях.

(2) Способ получения стали для стальных труб, имеющей отличную стойкость к сероводородной среде, описанный выше в пункте (1), причем сталь взамен части Fe содержит один или более элементов, выбранных из одной или более групп (a)-(c), представленных ниже:

(a) в масс.%: Cr 1% или меньше, Mo 1% или меньше, Nb 0,1% или меньше и V 0,3% или меньше;

(b) в масс.%: Ni 0,3% или меньше и Cu 0,4% или меньше; и

(c) в масс.%: B 0,002% или меньше.

(3) Способ получения стали для стальных труб, имеющей отличную стойкость к сероводородной среде, описанный в пункте (1) или (2), в котором Ca добавляют так, чтобы при контроле количества Ca, добавляемого в жидкую сталь в ковше, отношение содержания N в жидкой стали к количеству Ca, добавленного в жидкую сталь, удовлетворяло соотношению, выраженному уравнением (3) ниже, в соответствии с содержанием N в жидкой стали до добавления Ca:

| 200≤[N]/WCA≤857 | (3) |

где [N] означает массовую долю (ppm) N в жидкой стали до добавления Ca, и WCA означает количество Ca, добавленного в жидкую сталь (кг/т жидкой стали).

(4) Способ получения стали для стальных труб, имеющей отличную стойкость к сероводородной среде, описанный в одном из пунктов (1)-(3) выше, в котором жидкую сталь обрабатывают на этапах, указанных как этапы 1-4 ниже, и затем вышеуказанный Ca добавляют на этапе 5:

этап 1: флюс CaO-типа добавляют в жидкую сталь в ковше при атмосферном давлении;

этап 2: после этапа 1 выше жидкую сталь и вышеуказанный флюс, содержащий CaO, перемешивают, вводя перемешивающий газ в жидкую сталь в ковше при атмосферном давлении, а также в жидкую сталь подается окисляющий газ, чтобы тем самым смешать флюс CaO-типа с оксидом, образованным при реакции окисляющего газа с жидкой сталью;

этап 3: подача вышеуказанного окисляющего газа прекращается, и проводится десульфурация и удаление включений путем ввода перемешивающего газа в вышеуказанную жидкую сталь в ковше при атмосферном давлении;

этап 4: окисляющий газ подается в камеру циркуляционного вакуумирования (RH), чтобы повысить температуру жидкой стали, когда вышеуказанная жидкая сталь обрабатывается в ковше с использованием RH-вакууматора после этапа 3 выше, затем подача окисляющего газа прекращается, а циркуляция жидкой стали в RH- вакууматоре продолжается для удаления включений из жидкой стали; и

этап 5: в вышеуказанную жидкую сталь в ковше после этапа 4 выше добавляется указанный металлический Ca или сплав Ca.

В настоящем изобретении термин "неметаллические включения в стали, содержащие в качестве основных компонентов Ca, Al, O и S" означает, что суммарное содержание этих компонентов составляет 85% по массе или больше. В качестве других компонентов могут содержаться малые количества Mg, Ti и Si.

Далее, "флюс CaO-типа" означает флюс, в котором содержание CaO составляет 45 масс.% или больше, сюда относится, например, флюс, содержащий в основном только известь, или флюс на основе извести, включающий такие компоненты, как Al2O3 и MgO.

"Окисляющий газ" означает газ, способный окислять легирующие элементы, такие как Al, Si, Mn или Fe, в диапазоне температуры плавления стали, причем сюда относятся и отдельные газы, такие как газообразный кислород или диоксид углерода, газообразные смеси этих газов и газовые смеси этих газов с инертным газом или азотом.

Далее, ниже в описании выражение "в масс.%", означающее содержание компонента, обозначается также просто как "%". Кроме того, выражение "т жидкой стали", означающее одну тонну жидкой сталь, также обозначается просто как "т".

Авторы настоящего изобретения рассмотрели способ получения стали для стальных труб, улучшенной и стабилизированной в отношении стойкости к сероводородной среде, чтобы достичь вышеупомянутой цели, получили описываемые ниже данные и предложили настоящее изобретение.

1. Химический состав стали для стальных труб и включения в стали

1-1. Химический состав стали для стальных труб

Как описано выше, обычно, если даже предпринимались попытки улучшения чистоты стали и регулирования морфологии включений Ca-типа или, в добавление к этому, повышения прочности путем дисперсии/осаждения карбонитридов, все еще оставалось много не идентифицированных причин, почему стойкость в сероводородной среде является нестабильной. Этот факт предполагает, что стойкость в сероводородной среде может ухудшаться из-за других причинно-обусловленных факторов, чем содержащие оксисульфиды или сульфиды включения Ca-типа, MnS и CaS или объемный TiN.

Поэтому авторы настоящего изобретения всесторонне исследовали точку инициирования HIC. Во-первых, опишем причину, почему настоящее изобретение ограничено таким составом стали, который включает C 0,03-0,4%, Mn 0,1-2%, Si 0,01-1%, P 0,015% или меньше, S 0,002% или меньше, Ti 0,2% или меньше, Al 0,005-0,1%, Ca 0,0005-0,0035%, N 0,01% или меньше и O (кислород) 0,002% или меньше и, кроме того, при необходимости, содержит один или более элементов, выбранных из группы, состоящей из Cr 1% или меньше, Mo 1% или меньше, Nb 0,1% или меньше, V 0,3% или меньше, Ni 0,3% или меньше, Cu 0,4% или меньше и B 0,002% или меньше, причем остальное составляют Fe и примеси.

C 0,03-0,4%

C имеет функцией улучшение прочности стали, и он является обязательным составляющим элементом. Если содержание C меньше 0,03%, достаточная прочность стали не достигается. С другой стороны, если его содержание превысит 0,4%, твердость становится слишком высокой и, таким образом, повышается склонность к растрескиванию, так что образования HIC нельзя подавить в достаточной степени. Поэтому подходящий диапазон содержания C был установлен на уровне от 0,03 до 0,4%. Предпочтительно содержание C варьируется от 0,05 до 0,25%.

Mn 0,1-2%

Mn также является обязательным элементом для улучшения прочности стали. Если содержание Mn меньше 0,1%, нельзя достичь достаточной прочности стали. С другой стороны, если его содержание превысит 2% и станет больше, будет трудно предотвратить образование MnS, и одновременно проявляется сегрегация по элементам. Поэтому подходящий диапазон содержания Mn был установлен от 0,1 до 2%. Предпочтительным является диапазон содержания от 1,2 до 1,8%.

Si 0,01-1%

Si действует не только как раскисляющий элемент, но он влияет также на активность Ti и Ca в стали. Так, если содержание Si меньше 0,01%, активность Ca нельзя повысить, тогда как если его содержание превысит 1% и станет больше, активность Ti повышается слишком значительно, тем самым нельзя подавить образование TiN. Соответственно подходящий диапазон содержаний Si составляет от 0,01 до 1%. Предпочтительным является диапазон содержания от 0,1 до 0,5%.

P 0,015% или меньше

P является элементом, который повышает склонность к растрескиванию, так как он проявляет склонность к сегрегации в стали и повышает твердость стали в зоне скопления. Поэтому его содержание следует установить на уровне 0,015% или меньше. С другой стороны, уменьшение содержания P до менее 0,005% приводит к повышению затрат на рафинирование, так что с точки зрения экономии его содержание предпочтительно составляет от 0,005% или более.

S 0,002% или меньше

Так как S является составляющим элементом сульфидного типа включений, которые создают проблемы с устойчивостью стали к HIC, содержание серы предпочтительно должно быть низким. Если содержание S превысит 0,002% и станет больше, то и содержание CaS во включениях станет больше при добавлении Ca, вследствие чего трудно удовлетворить соотношение между содержанием CaO и содержанием N во включениях, какое описано ниже. Поэтому содержание S должно быть 0,002% или меньше. Предпочтительным диапазоном содержания является 0,001% или меньше.

Ti 0,2% или меньше

Ti является элементом, который выделяется в стали в виде TiN и имеет функцию улучшения вязкости стали. Однако чрезмерное добавление Ti приводит к увеличению размера выделяемого TiN. Поэтому содержание Ti должно быть 0,2% или меньше. Для обеспечения вязкости его содержание предпочтительно устанавливается на уровне 0,005% или больше. По вышеназванным причинам содержание Ti предпочтительно составляет 0,005% или больше и не должно быть выше 0,2%.

Al 0,005-0,1%

Al является элементом, имеющим сильный раскисляющий эффект, и он является важным элементом для снижения содержания кислорода в стали. Его содержание ниже 0,005% недостаточно для раскисления и не может в достаточной степени снизить количество включений. С другой стороны, когда содержание Al превысит 0,1% и станет больше, в добавление к насыщению раскисляющего эффекта проявляется образование сульфидов. Поэтому подходящий диапазон содержания Al был установлен на уровне от 0,005 до 0,1%. Предпочтительным является диапазон содержания от 0,008 до 0,04%.

Ca 0,0005-0,0035%

Ca является элементом, который оказывает эффективное действие на преобразование сульфидных включений и сфероидизацию включений оксида алюминия. Когда содержание Ca ниже 0,0005%, эти эффекты не достигаются, и поэтому нельзя подавить возникновения HIC, связываемого с кластерами MnS или кластерами оксида алюминия. С другой стороны, когда содержание превысит 0,0035% и станет больше, могут образовываться кластеры CaS. Поэтому подходящий диапазон содержания Ca был установлен от 0,0005 до 0,0035%. Предпочтительно содержание варьируется в диапазоне 0,0008-0,002%.

N 0,01% или меньше

N является элементом, который образует объемный TiN, так что его содержание предпочтительно должно быть низким. Когда содержание N превысит 0,01% и станет больше, температура образования TiN повышается и становится близкой к температуре рафинирования стали или температуре разливки, так что нельзя ограничить укрупнение TiN. Поэтому подходящий диапазон содержания N был установлен от 0,01% или меньше. С другой стороны, с точки зрения экономии его содержание предпочтительно составляет 0,0015% или больше. Кроме того, его содержание предпочтительно составляет 0,005% или меньше, чтобы, в частности, улучшить вязкость.

O (кислород) 0,002% или меньше

Содержание O означает полное содержание кислорода ( [O]общ.) и включает кислород, содержащийся во включениях оксидного типа, то есть служит как мера количества включений. Если это содержание превысит 0,002% и станет больше, количество включений становится слишком большим, и становится трудным подавить возникновение HIC в высокопрочной стали. Чем ниже содержание O, тем меньше включений оксидного типа. Однако его содержание предпочтительно устанавливается в диапазоне 0,0003-0,0015%, чтобы легко удовлетворялось соотношение между содержанием CaO во включениях, описываемых ниже, и содержанием N в стали.

Вышеизложенное охватывает основные в настоящем изобретении составляющие элементы стали для стальных труб и диапазоны их содержания в составе, кроме того, в зависимости от приложения и условий использования стали может содержаться один или более элементов, выбранных из одной или более перечисленных ниже групп (a)-(c). Другими словами, группа (a) включает Cr, Mo, Nb и V; группа (b) включает Ni и Cu, и группа (c) включает B. Элементы каждой из вышеуказанных групп могут включаться или не включаться в состав. Однако, если они содержатся, то каждый может быть включен в указываемом ниже диапазоне содержаний, чтобы проявить свой эффект.

Элементами группы (a) являются Cr, Mo, Nb и V, и их функцией является улучшение прочности или вязкости стали.

Cr 1% или меньше

Cr является элементом, имеющим функцию улучшения прочности стали. Когда этого эффекта добиваются присутствием Cr, содержание в 0,005% или более позволяет проявиться вышеуказанному эффекту. Однако, если его содержание превысит 1% и станет больше, снижается вязкость сварного участка. Соответственно, если Cr должен входить в состав, его содержание может варьироваться от 1% или меньше. Кроме того, содержание Cr предпочтительно составляет 0,005% или более.

Mo 1% или меньше

Mo также является элементом, имеющим функцией улучшение прочности стали. Если нужно добиться этого эффекта, включение 0,01% или более Mo позволяет проявиться вышеуказанному эффекту. Однако, если его содержание превысит 1% и станет больше, ухудшается свариваемость. Таким образом, при необходимости Mo может включаться в диапазоне 1% или меньше. Кроме того, его содержание предпочтительно устанавливается в диапазоне от 0,01% или выше.

Nb 0,1% или меньше

Nb является элементом, оказывающим эффект улучшения вязкости в результате измельчения зерна в структуре стали. Этот эффект может проявиться при включении 0,003% или больше Nb. Однако, если его содержание превысит 0,1% и станет больше, вязкость сварного участка снижается. Таким образом, при необходимости Nb может содержаться в диапазоне 0,1% или меньше. Кроме того, его содержание предпочтительно составляет 0,003% или больше.

V 0,3% или меньше

V также является элементом, оказывающим эффект улучшения вязкости в результате уменьшения размера зерна в структуре стали. Содержание V в 0,01% или больше позволяет проявиться этому эффекту. Однако, если его содержание превысит 0,3% и станет больше, снижается вязкость сварного участка. Таким образом, при необходимости V может быть включен в содержании 0,3% или меньше. Кроме того, его содержание предпочтительно составляет 0,01% или больше.

Элементами группы (b) являются Ni и Cu, функцией которых является подавление внедрения водорода в сероводородной среде.

Ni 0,3% или меньше

Ni имеет функцией подавление внедрения водорода в сталь в сероводородной среде. Когда нужно добиться этого эффекта, содержание 0,1% или более Ni позволяет проявиться вышеуказанному эффекту. Однако, если его содержание превысит 0,3% и станет больше, эффект подавления внедрения водорода насыщается, и поэтому содержание Ni может устанавливаться на уровне 0,3% или меньше. Кроме того, его содержание предпочтительно устанавливается в диапазоне 0,1% или выше.

Cu 0,4% или меньше

Cu, аналогично Ni, также имеет функцией подавление внедрения водорода в сталь в сероводородной среде. Когда нужно добиться этого эффекта, содержание Cu 0,1% или более позволяет проявиться вышеуказанному эффекту. Однако, когда содержание меди превысит 0,4% и станет больше, сталь плавится при высокой температуре, что снижает прочность межзеренных границ, и поэтому, если Cu необходима, ее содержание может быть установлено на уровне 0,4% или меньше. Кроме того, ее содержание предпочтительно устанавливается в диапазоне 0,1% или выше.

Элементом группы (c) является B, имеющий функцией улучшение способности стали к упрочнению.

B 0,002% или меньше

B является элементом, имеющим эффект улучшения способности стали к упрочнению. Когда нужно добиться этого эффекта, содержание B в 0,0001% или больше позволяет проявиться вышеуказанному эффекту. Однако, если его содержание превысит 0,002% и станет больше, снижается обрабатываемость стали при высоких температурах, и поэтому, если B требуется, его содержание устанавливается на уровне 0,002% или меньше. Кроме того, его содержание предпочтительно устанавливается в диапазоне 0,0001% или более.

1-2. Химический состав включений в стали

Будут описаны причины, почему состав включений содержит в основном систему Ca-Al-O-S, и почему содержание CaO во включениях ограничено 30-80%.

Присутствие включений типа Ca-Al-O обязательно, чтобы ограничить образование MnS, несмотря на то, что для ограничения образования MnS добавляют Ca. Кроме того, если Ca не содержится, образуются кластерные включения оксида алюминия, которые в некоторых случаях инициируют возникновение HIC. Поэтому согласно настоящему изобретению включения сформированы так, чтобы содержать в основном систему Ca-Al-O-S. Однако небольшое количество MnS, SiO2 и карбонитридов может образовываться на поверхности включений типа Ca-Al-O из-за сегрегации элементов и снижения температуры при кристаллизации. Это не влияет на возникновение HIC и поэтому не должно ограничиваться особо.

Далее будет описан диапазон содержания CaO во включениях. Когда содержание CaO становится меньше 30%, эффект подавления образования MnS снижается, и, кроме того, повышается температура плавления включений, тем самым с высокой вероятностью вызывая зарастание литейных сопел, вследствие чего становится сложным обеспечить стабильную производительность. С другой стороны, если содержание CaO во включениях превысит 80% и станет больше, повысится доля твердой фазы во включениях при температуре жидкой стали, делая невозможным сохранение сферической формы включений. Ввиду этого включения типа Ca-Al-O дают в результате сплошную или угловатую форму, что может стать началом возникновения HIC.

По изложенным выше причинам подходящий диапазон содержания CaO во включениях был установлен от 30 до 80%.

В настоящем изобретении составы стали были ограничены, как описано выше, и соотношение между включениями и возникновением HIC было исследовано в пределах соответствующих диапазонов содержаний.

1-3. Исследование соотношения между включениями в стали и возникновением HIC

Было получено 200 кг жидкой стали, ее состав был отрегулирован в вышеуказанном диапазоне, и затем сталь была выпущена в изложницу, чтобы получить стальной слиток. Из полученного стального слитка вырезали образец для испытаний и тщательно обследовали включения в стали. В результате, как описано в упомянутом выше документе W02005/075694, содержание объемного TiN было снижено добавлением Ca, и наблюдалось образование TiN вокруг включений типа Ca-Al-O. Кроме того, было установлено, что в отсутствие добавления Ca образуется много объемных включений TiN, и одновременно также образуется MnS.

Далее, включения Ca-Al имеют сферическую форму, а кластеров оксидного типа или кластеров CaS не образовывалось. Когда наблюдались очень мелкие включения, как описано в опубликованной японской патентной заявке 2003-313638, наблюдались также очень мелкие карбонитриды, которые, как считается, не имеют отношения к возникновению HIC. Эти результаты согласуются с результатами, описанными в предшествующем уровне техники, и указывают на справедливость настоящего исследования. Как указано выше, в стойкой к сероводородной среде стали образуется множество включений, и предшествующий уровень был направлен в основном на контроль этих включений.

Далее, исследовалось дисперсное состояние различных включений. В результате было показано, что когда добавляют Ca, Ca-содержащие включения оксисульфидного типа распределены однородно, тогда как для карбонитридов титанового типа с относительно малым размером 1-10 мкм существует две структуры: одна, в которой они распределены однородно, и другая, в которой карбонитриды числом от нескольких штук до десятков агрегированы/скучены в пределах квадратной зоны с длиной стороны примерно 30-70 мкм. Авторы настоящего изобретения обратили также внимание на карбонитриды титанового типа, находящиеся в осложненном состоянии (далее обозначаются также как "совокупные карбонитриды").

Упомянутые выше совокупные карбонитриды состоят из мелких карбонитридов размером 30 мкм или меньше, и предполагается, что такой отдельный мелкий карбонитрид в силу своего размера не будет приводить к возникновению HIC. Однако считается, что когда эти включения агрегированы и появляются в узкой области, совокупные карбонитриды ведут себя как одно включение, тем самым, возможно, влияя на возникновение HIC.

В принципе, там, где эти совокупные карбонитриды вызывают возникновение HIC, важно определить их количество и оценить их размер. Однако считается, что малые карбонитриды скапливаются объемно, образуя эти совокупные карбонитриды, так что имеется проблема, что размер, наблюдаемый на плоскости, не обязательно соответствует размеру совокупных карбонитридов.

Поэтому авторы настоящего изобретения обсудили показатель, который может с большей точностью определить состояние совокупных карбонитридов. Когда в области размерами десятков мкм находится единственный карбонитрид размером 1-10 мкм, то независимо от размера считалось, что имеется один совокупный карбонитрид, и измерялось число совокупных карбонитридов, присутствующих на поверхности образца для испытаний размером 30 мм×30 мм. В результате, когда число включений типа совокупных карбонитридов представлено содержанием N в стали и содержанием CaO в оксисульфидных включениях типа Ca-Al, была обнаружена корреляция между стойкостью к HIC и указанными содержаниями.

Как описано выше, хотя размер или число совокупных карбонитридов определено неточно, содержание N в стали и концентрация CaO в оксисульфидных включениях типа Ca-Al можно определить с высокой точностью. Кроме того, считается, что когда содержание N в стали высоко, образование карбонитридов облегчается, так что число совокупных карбонитридов повышается, и размер также становится больше. Кроме того, предполагается, что имеется подходящий диапазон содержания CaO во включениях, чтобы на поверхности включений Ca-Al-типа образовывались карбонитриды. Поэтому, основываясь на вышеприведенных результатах, авторы настоящего изобретения считают, что поведение совокупных карбонитридов можно проанализировать из отношения содержания N в стали к содержанию CaO во включениях или величины [N]/(%CaO).

В соответствии с этим состав жидкой стали в количестве 180 кг был установлен согласно вышеуказанному составу стали, прочность полученного стального слитка была установлена в соответствии с классом прочности X80 согласно стандартам API, и затем оценивалась стойкость к HIC по способу TM0284-2003, рекомендованному NACE (National Association of Corrosion Engineers - Национальная ассоциация инженеров-коррозионистов). В частности, из каждого полученного так стального слитка было взято 10 образцов для испытаний, каждый размером 10 мм в толщину, 20 мм в ширину и 100 мм в длину, и эти образцы погружали при 25°C в водный раствор (0,5% уксусная кислота +5% соли), насыщенный сероводородом, при давлении 1,013×105 Па (1 атм). Площадь HIC-трещин, образовавшихся в каждом образце после испытаний, измеряли методом ультразвуковой дефектоскопии и затем по уравнению (4) ниже рассчитывали долю площади, занятой трещинами (CAR). Здесь, площадь образца для испытаний в уравнении (4) устанавливалась как 20 мм * 100 мм.

| Доля площади, занятой трещинами (CAR)=(полная площадь HIC, образованных в образце для испытаний/площадь образца для испытаний) * 100(%) | (4) |

В этой связи считалось, что случай, когда доля площади, занятой трещинами (CAR), была меньше 1%, рассматривается как отсутствие образования HIC, а случай, когда CAR была 1% или больше, рассматривается как образование HIC.

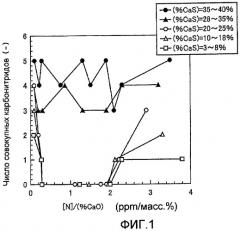

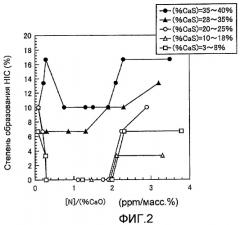

Фиг. 1 показывает соотношение между [N]/(%CaO), то есть отношением содержания N в стали к содержанию CaO во включениях, и числом совокупных карбонитридов. Далее, фиг. 2 показывает соотношение между [N]/(%CaO), то есть между отношением содержания N в стали к содержанию CaO во включениях, и степенью образования HIC. Результаты на этих фиг. 1 и 2 получены при исследовании сталей класса прочности X70 согласно стандартам API. Кроме того, степень образования HIC на фиг. 2 была указана как отношение числа образцов для испытаний, в которых было образование HIC, к 30 образцам для испытаний, отобранных из стали того же состава. Например, когда HIC возникало в одном образце для испытаний из 30 образцов, степень образования HIC была 3,33%.

Фиг. 1 показывает, что когда содержание CaS во включениях составляет 25% или меньше, упомянутые совокупные карбонитриды не образуются, если [N]/(%CaO), т.е. отношение содержания N в стали к содержанию CaO во включениях лежит в интервале от 0,28 до 2,0 (ppm/масс.%). В результате, как показано на фиг. 2, HIC полностью подавляется, когда отношение содержания N в стали к содержанию CaO во включениях находится в диапазоне от 0,28 до 2,0 (ppm/масс.%). Однако, если содержание CaS во включениях превысит 25% и станет больше, образование совокупных карбонитридов не подавляется, как показано на фиг. 1, даже если значение [N]/(%CaO) находится в диапазоне 0,28-2,0 (ppm/масс.%). В результате, как показано на фиг. 2, очевидно, что возникает HIC.

Другими словами, стало ясным, что для обеспечения стойкости к HIC в высокопрочной стали одновременно должны удовлетворяться соотношения, представленные уравнениями (1) и (2) ниже.

| 0,28≤[N]/(%CaO)≤2,0 | (1) |

| (%CaS)≤25% | (2) |

Приведенные выше результаты указывают, что когда содержание N в стали слишком велико, или когда содержание CaO во включениях лежит вне подходящего диапазона, и оба эти содержания не сбалансированы правильно, образования совокупных карбонитридов нельзя подавить, вследствие чего возникает HIC. Кроме того, предполагается, что CaS обычно образуется на поверхности любых оксисульфидных включений Ca-Al-типа, когда содержание CaS во включениях превысит 25% и станет больше, тем самым ингибируя образование карбонитридов на поверхности любых оксисульфидных включений типа Ca-Al и облегчая образование совокупных карбонитридов.

Изобретение по пунктам 1 и 2 формулы для обеспечения стойкости к HIC высокопрочной стали было сформулировано на основе данных, описанных выше в разделах с 1-1 по 1-3.

2. Баланс между содержанием N в жидкой стали и количеством добавляемого Ca

Как описано выше, правильный подбор баланса между химическим составом включений и содержанием N в стали позволяет подавить возникновение HIC лучше, чем в случае известного уровня техники. Далее будет описан способ более простого и легкого получения вышеуказанного типа включений. В настоящем изобретении содержание CaO во включениях контролируется количеством добавленного Ca. Кроме того, требуется сбалансировать количество добавленного Ca с содержанием N в жидкой стали, так как необходимо подобрать баланс между содержанием N в стали и содержанием CaO во включениях.

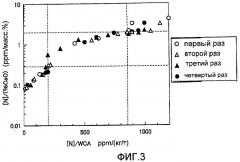

Далее, содержание N в жидкой стали до добавления Ca и количество добавляемого кальция меняли, используя 10 кг жидкой стали, чтобы тем самым исследовать соотношение между [N]/WCA, т.е. между отношением этих двух параметров, и отношением [N]/(%CaO) (то есть отношением содержания N в стали к содержанию CaO во включениях). Испытания повторяли 4 раза и анализировали их результаты.

Фиг. 3 является графиком, показывающим соотношение между [N]/WCA и N/(%CaO). На графике [N] в отношении [N]/WCA означает содержание N в жидкой стали (ppm) до добавления Ca, а WCA означает количество Ca, добавленного в жидкую сталь, на единицу продукции (кг/т жидкой стали).

Как указывают результаты на фиг. 3, во всех четырех испытаниях удовлетворялся диапазон [N]/(%CaO), определенный в пункте 1 формулы изобретения, где значение [N]/WCA составляет от 200 до 857 (ppm/(кг/т)). С другой стороны, когда значения [N]/WCA лежат вне указанного выше диапазона, имелись случаи, когда некоторые удовлетворяли, а другие не могли удовлетворять диапазону [N]/(%CaO), определенному в пункте 1. Из вышеуказанных результатов следует, что если значение [N]/WCA удовлетворяет условиям, выраженным уравнением (3) ниже, значение [N]/(%CaO) удовлетворяет соотношению в уравнении (1) выше, определенном в пункте 1, и поэтому сталь для стальных труб можно стабильно производить способом получения по пункту 1 формулы

| 200≤[N]/WCA≤857 | (3) |

3. Этап получения стали для стальных труб

Изобретение согласно пункту 4 формулы является изобретением, которое определяет этап получения стали для стальных труб. Далее будут описаны основания для ограничений для каждого этапа. В настоящем изобретении чем ниже и стабильнее содержание N в жидкой стали, тем больше улучается контролируемость включений, чтобы облегчить получение стали для стальных труб способом получения по пункту 1. Кроме того, чем ниже и стабильней содержание N в жидкой стали, тем больше можно снизить количество добавляемого Ca и тем ниже может быть себестоимость производства и одновременно меньше колебания количества добавляемого Ca при каждой обработке. Кроме того, так как количество включений в жидкой стали мало стабильно, тем лучше усиливаются вышеуказанные эффекты. Кроме того, чем ниже содержание S в жидкой стали, тем легче удовлетворяется соотношение в уравнении (2), заданное в пункте 1.

Таким образом, важно оптимизировать процесс выплавки и рафинирования стали и стабилизировать чистоту и содержание N в стали, чтобы еще более стабильно производить сталь для стальных труб согласно настоящему изобретению.

Другими словами, изобретение по пункту 4 формулы является способом рафинирования стали для стальных труб, который облегчает десульфурацию и очистку, при одновременном снижении содержания N, что позволяет эффективно и стабильно осуществлять изобретение по любому из подпунктов 1-3 благодаря контролю процесса повышения температуры жидкой стали, а также оптимизации перемешивания жидкой стали и шлака.

Оптимальный способ в настоящем изобретении содержит следующие этапы 1-5:

этап 1: флюс CaO-типа добавляют в жидкую сталь в ковше при атмосферном давлении;

этап 2: после этапа 1 жидкую сталь и вышеназванный флюс CaO перемешивают, вводя перемешивающий газ в жидкую сталь в ковше при атмосферном давлении, в жидкую сталь подается также окисляющий газ, чтобы тем