Состав для струйной печати нетканых текстильных материалов из полиамидного волокна

Иллюстрации

Показать всеИзобретение относится к обработке текстильных изделий, в частности к составу для струйной печати нетканых текстильных материалов из полиамидного волокна. Предлагается состав для струйной печати нетканых текстильных материалов из полиамидного волокна, содержащий 0,05-0,5 г/л кислотного красителя, 24-32 г/л карбоксиметилцеллюлозы, 70-100 г/л сульфата аммония, 2-4 г/л поверхностно-активного вещества и остальное воду. Предложенный состав позволяет увеличить интенсивность окраски ковровых изделий из полиамидного волокна при снижении расхода красителя, при одновременном сохранении четкости контуров, глубины прокраса и устойчивости окраски к трению. К тому же улучшается технология печати за счет исключения акриловых загустителей с одновременным повышением срока службы печатающих головок из-за использования водорастворимого загустителя - карбоксиметилцеллюлозы. 1 табл.

Реферат

Изобретение относится к обработке текстильных изделий, в частности к составам для струйной печати ковровых изделий из полиамидных волокон. Печатные композиции являются сложными многокомпонентными системами, содержащими краситель, загуститель, растворитель, вспомогательные добавки, например смачиватель, кислотный агент и т.д. Загустители используются для предотвращения растекания красок при нанесении рисунка на ковровую поверхность, а также для создания оптимальной вязкости состава - пригодной для работы на оборудовании для струйной печати вязкими печатными композициями, например ChromoJet. Широко применяются загустители на основе модификации крахмала и целлюлозы. Загуститель карбоксиметилцеллюлоза (КМЦ) является водорастворимым, легко смывается при промывке с текстильного материала, обеспечивает ровную окраску, обладает хорошими реологическими свойствами. Также в настоящее время широкое применение нашли синтетические загустители на основе акрилатов, содержащие гидроксильные и карбоксильные группы. Это универсальные загустители, пригодные для печатания красителями различных классов, не требуют специального приготовления, имеют высокую загущающую способность и тиксотропность. Однако общим недостатком акрилатных загустителей является их чувствительность к электролитам и кислотам, это приводит к перерасходу загустителя при высоком содержании красителя или при добавлении кислотных агентов. Электролиты и кислоты вызывают резкое падение вязкости акрилатных загусток. Эти загустители наиболее эффективны в нейтральной или слабощелочной среде.

Аппаратурное оформление струйного способа печати типа «ChromoJet» и особенности структуры коврового полотна позволяют провести запаривание только в течение 5 минут. В связи с этим возникает необходимость интенсифицировать процесс фиксации красителя с помощью введения эффективных текстильно-вспомогательных веществ, например кислотных агентов. К сожалению акрилатные загустители, со всеми их преимуществами, но с чувствительностью к кислотам не совсем пригодны в данных условиях.

Известна композиция для струйной печати текстильных материалов [JP 3716488 В2, 7 D06P 5/00, Horiguchi Tomoyuki; Kuwabara Koji; Masuda Yutaka; Toray Industries 28.03.1996] из полиамида струйным способом жидкими композициями, типа InkJet, в состав которой входит краситель, вода, органический растворитель (этиленгликоль), буферный раствор, например смесь уксусной кислоты и ацетата натрия или сульфата аммония. При этом текстильный материал предварительно обрабатывают водорастворимым полимером, например модифицированной карбоксиметилцеллюлозой, это делается для придания определенной жесткости изделию, чтобы во время печати на оборудовании не происходило заломов ткани. Недостатками являются наличие в составе уксусной кислоты - так как это летучее соединение, и наличие органического растворителя, который оказывается в сточных водах при промывке изделия.

Известны также способы печати полиамидов кислотными красителями, в которых для создания необходимой кислотности среды красильного раствора используют сульфат аммония ((NH4)2SO4) [Сарибеков. Справочник по отделке текстильных материалов, Киев: Техника, 1984, с.121], а в качестве загустителя используется КМЦ [Хархаров. Печатание и заключительная отделка волокнистых материалов. Л.: Издательство ленинградского университета, 1984, с.19].

Известна композиция [Т.М. Андреев, и др. «Изучение свойств красок при формировании рисунка на ковровых покрытиях способом струйной печати», Известия вузов. Технология текстильной промышленности №3, 2006, с.61-64] для струйной печати ковровых изделий из полиамидных волокон, содержащая: краситель кислотный, загуститель Tanaprint ЕР 2310 или Tanaprint ST 160 (8%-ный), поверхностно-активное вещество (ПАВ) Tanasperse CJ 2-4 г/л, лимонную кислоту до 0,96 г/л и воду. На линии струйной печати ChromoJet этот состав наносят на ковровое изделие из полиамида, после чего без промежуточной сушки фиксируют окраску насыщенным паром в зрельнике в течение 5 минут, далее следует вакуумная промывка и сушка. Четкость контуров и глубина прокраса ворса на заданном уровне. Интенсивность окраски регулируется концентрацией красителя. Недостатком композиции является то, что акриловой полимер сохраняется на ковровом покрытии в структуре волокна, что сказывается на устойчивости окраски к трению и при использовании данного изделия в замкнутых помещениях.

Изобретением решается задача увеличения интенсивности окраски ковровых изделий из полиамидного волокна при малых количествах используемого красителя, при одновременном сохранении четкости контуров, глубины прокраса, и устойчивости окраски к трению. К тому же улучшается технология печати, за счет исключения акриловых загустителей с одновременным повышением срока службы печатающих головок из-за использования водорастворимого загустителя.

Поставленная задача достигается тем, что в состав для печати струйным способом ковровых изделий из полиамида, содержащий краситель кислотный, воду, поверхностно-активное вещество (ПАВ) Tanasperse CJ, вводят карбоксиметилцеллюлозу (КМЦ) и сульфат аммония при соблюдении необходимой вязкости печатной краски, в следующем соотношении ингридиентов, г/л:

Краситель кислотный 0,05-0,5

Поверхностно-активное вещество 2-4

Карбоксиметилцеллюлоза 24-32

Сульфат аммония 70-100

Вода остальное

Существенным признаком заявленного изобретения является то, что состав содержит сочетание карбоксиметилцеллюлозы и сульфата аммония, при всех прочих ингредиентах. Подобного сочетания в уровне техники не обнаружено. Только сочетание этих двух компонентов совместно с другими составляющими позволяет достичь указанного результата. Известно использование карбоксиметилцеллюлозы для струйной печати, в качестве препарата, придающего начальную жесткость изделиям из полиамида [JР 3716488 В2, 7 D06P 5/00, Horiguchi Tomoyuki; Kuwabara Koji; Masuda Yutaka; Toray Industries 28.03.1996], известно использование сульфата аммония в качестве кислотного агента - [Сарибеков. Справочник по отделке текстильных материалов, Киев: Техника, 1984, с.121]. Только заявленная совокупность признаков, обеспечивающая достижение нового результата, позволяет сделать вывод о существенности отличий.

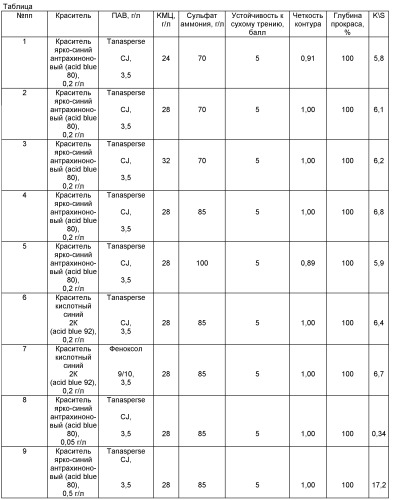

Пример 1 (см. таблицу):

Компоненты состава перед смешиванием растворяют в воде по стандартным методикам. Состав наносят на ковровое покрытие из полиамидных волокон плотностью 220 г/м2 способом струйной печати «ChromoJet» под давлением 2,0 мПа·102. Вязкость композиции 31,5 сП. Фиксацию нанесенного рисунка проводят в зрельнике при Т=102°С в течение 5 минут. Далее следует вакуумная промывка и сушка. У полученных образцов четкие контуры рисунка, интенсивность окраски возрастает в 2-3 раза по сравнению с известной композицией, при одинаковом количестве красителя. Физико-механические показатели полиамидного волокна в пределах нормы. Устойчивость окраски к трению и шампунированию высокая. Остальные качественные показатели изделия также остаются на уровне. Сточные воды, образующиеся на стадии промывки изделия, не содержат органических жидкостей и не требуют очистки. К тому же загуститель карбоксиметилцеллюлоза полностью удаляется из структуры волокна при промывке.

Пример 2-9, 13, 14 - условия печати не менялись, менялся только состав композиции (см. таблицу). Основные качественные показатели коврового изделия также остаются на уровне.

Пример 10-12 печатался по рецептуре, приведенной в прототипе.

Пример 15 - условия печати и состав печатной композиции не менялись. Состав наносили на ковровое полотно из полиамидного волокна плотностью 305 г/м2. Основные качественные показатели коврового изделия также остаются на уровне.

Пример 16 - условия печати и состав печатной композиции не менялись. Состав подается под давлением 1,6 мПа·102. Основные качественные показатели коврового изделия также остаются на уровне.

Пример 17 - условия печати и состав печатной композиции не менялись. Вязкость печатной композиции 27 сП. Основные качественные показатели коврового изделия также остаются на уровне.

Количественные и качественные характеристики окрашенного изделия определяли следующим образом:

- коэффициенты отражения для расчета интенсивности окраски (k/s) измерялись на спектрофотометре Color i5 Gretag Macbeth

- показатели устойчивости окрасок к трению по ГОСТ 9733.27-83

- показатели устойчивости окрасок к шампунированию по ГОСТ 9733.28-91

- методика определения четкости контуров рисунка основывается на сравнении линейных размеров рисунка, заданных в файле, и линейных размеров рисунка на ковровом покрытии. Для этого производим печать равнобедренных прямоугольных треугольников с различной толщиной стенки: 2, 7, 20 мм.

Измерение производилось при помощи штангенциркуля. Точность измерения ±0,1 мм. Четкость контура определяем по формуле:

K=L°/L1,

где L° - толщина линии заданная в файле;

L1 - толщина линии, измеренная на ковровом покрытии,

- для измерения линейных показателей глубины прокраски ворса коврового полотна использовалась лупа ЛЗ-П и штангенциркуль. Точность измерений ±0,1 мм.

Состав для струйной печати нетканых текстильных материалов из полиамидного волокна, содержащий кислотный краситель, поверхностно-активное вещество, воду, отличающийся тем, что содержит карбоксиметилцеллюлозу и сульфат аммония при следующем содержании ингредиентов, г/л:

| краситель кислотный | 0,05-0,5 |

| поверхностно-активное вещество | 2-4 |

| карбоксиметилцеллюлоза | 24-32 |

| сульфат аммония | 70-100 |

| вода | остальное |