Способ термогазовой обработки пласта

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, а именно к способам добычи нефти при тепловом воздействии на пласт. Обеспечивает повышение эффективности и безопасности термогазовой обработки пласта за счет более рационального использования введенного в пласт тепла, снижения общей продолжительности обработки, расширения и повышения надежности арсенала технических средств добычи нефти. Сущность изобретения: способ включает закачку в пласт через добывающую скважину окислителя, закачку охлаждающего флюида и последующий отбор через нее нефти. Согласно изобретению объем закачки охлаждающего флюида определяют из условия непревышения максимальной температуры на забое скважины в период отбора нефти 100-180°С. При этом закачку охлаждающего флюида осуществляют сразу после окончания закачки необходимого объема окислителя или до окончания его закачки. Начинают закачку охлаждающего флюида с закачки раствора химического реагента, разлагающегося при нагреве с выделением инертного газа. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, а именно к способам добычи нефти при тепловом воздействии на пласт.

Известен способ термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя, инициирование фронта внутрипластового горения вокруг скважины, остановку скважины и последующий пуск скважины в эксплуатацию с целью добычи разогретой нефти (патент США №3332482, МПК Е21В 43/24; опубл. 25.07.1967 г.). Недостатком данного способа является невысокая эффективность добычи нефти, обусловленная невысокой эффективностью использования введенного в пласт тепла, длительным простоем скважины в период пропитки, а также высокие температуры добываемой жидкости, которые могут привести к выводу из строя установленных в скважине насосов. Данная технология не гарантирует безопасное осуществление работ.

Известен способ термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя, инициирование фронта внутрипластового горения вокруг скважины, прекращение закачки окислителя, закачку в скважину охлаждающей воды и последующий пуск скважины в эксплуатацию с целью добычи разогретой нефти (патент США №4498537, МПК Е21В 43/243; опубл. 12.12.1985 г.). Способ предусматривает закачку в пласт газообразного окислителя, содержащего минимум 75% кислорода, при этом окислитель можно продолжать закачивать в период закачки в скважину охлаждающей воды. Данная технология не гарантирует безопасное осуществление работ, кроме того, реализация способа может привести к значительному снижению дополнительно добываемой нефти.

Наиболее близким по технической сущности является способ термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя, инициирование процесса высокотемпературного окисления в призабойной зоне скважины, прекращение закачки окислителя, закачку в скважину охлаждающего флюида и последующий пуск скважины в эксплуатацию с целью добычи разогретой нефти (патент США №3171482, МПК Е21В 43/24; опубл. 02.03.1965 г.). - прототип. В качестве охлаждающего флюида предлагается использовать промысловый (попутно добываемый с нефтью) газ, либо азот, либо сульфид водорода, либо воду. Охлаждение пласта производят до температур 300…500°F (148.9…260.0°C).

Недостатками способа являются отсутствие гарантии безопасности обработки, невысокая эффективность использования тепла, большая общая продолжительность обработки, а также высокие температуры добываемой жидкости, которые могут привести к выводу из строя установленного в скважине насоса.

В изобретении решается задача устранения указанных недостатков, а именно, повышение эффективности и безопасности термогазовой обработки пласта за счет более рационального использования введенного в пласт тепла, снижения общей продолжительности обработки, расширения и повышения надежности арсенала технических средств добычи нефти, достигаемых за счет снижения температуры добываемой жидкости и изменения режимов и параметров обработки. Так, применение данного способа позволяет использовать более дешевые насосы, рабочая температура которых существенно ниже температуры образующейся в пласте парогазовой смеси или фронта горения и достигающей 400…700°C. Могут быть использованы насосы с рабочей температурой 100…170°C. Кроме того, последовательность, объемы и тип закачиваемых агентов таковы, что они обеспечивают безопасность работ и высокую технологическую эффективность обработки.

Задача решается тем, что в известном способе термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя, включающего инициирование процесса высокотемпературного окисления в призабойной зоне скважины, прекращение закачки окислителя, закачку в скважину охлаждающего флюида и последующий пуск скважины в эксплуатацию с целью добычи разогретой нефти, согласно изобретению, объем закачки охлаждающего флюида определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти 100-180°C, объем закачки охлаждающего флюида, кроме того, определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти рабочей температуры насоса, в качестве охлаждающего флюида или, по крайней мере, части его, используют воду, щелочной, гелеобразующий или кислотный раствор, нефть, газ, содержащий окислитель, инертный газ, раствор химреагента, разлагающийся при нагреве с выделением инертного газа, в качестве раствора химреагента, разлагающегося при нагреве с выделением инертного газа, используют водные растворы карбамида, гидрокарбоната натрия, гидрокарбоната аммония, спиртовые растворы нитрата карбамида, растворы карбамида в аммиаке и др., в качестве инертного газа используют азот, двуокись углерода, дымовые газы, гелий, а закачку охлаждающего флюида начинают с закачки раствора химреагента, разлагающегося при нагреве с выделением инертного газа.

Далее под флюидом понимается как жидкость, так и газ, находящийся в нормальных условиях в газообразном состоянии, под жидкостью - вещество, находящееся в нормальных условиях в жидком состоянии.

Существенными признаками способа являются:

1. Осуществление термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя.

2. Последующая закачка охлаждающего флюида.

3. Отбор через добывающую скважину нефти после закачки охлаждающего флюида.

4. Объем закачки охлаждающего флюида определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти 100-180°C.

5. Объем закачки охлаждающего флюида определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти рабочей температуры насоса.

6. В качестве охлаждающего флюида или, по крайней мере, части его используют воду, щелочной, гелеобразующий или кислотный раствор, нефть, газ, содержащий окислитель, инертный газ, раствор химреагента, разлагающийся при нагреве с выделением инертного газа.

7. В качестве раствора химреагента, разлагающегося при нагреве с выделением инертного газа, используют водные растворы карбамида, гидрокарбоната натрия, гидрокарбоната аммония, спиртовые растворы нитрата карбамида, растворы карбамида в аммиаке.

8. В качестве инертного газа используют азот, двуокись углерода, дымовые газы, гелий.

9. Закачку охлаждающего флюида начинают с закачки раствора химреагента, разлагающегося при нагреве с выделением инертного газа.

Признаки 1-3 являются общими с прототипом существенными признаками, а признаки 4-9 - отличительными существенными признаками изобретения.

Сущность изобретения.

Тепловые методы повышения нефтеотдачи пластов широко применяют при разработке нефтяных месторождений как высоковязкой, так и маловязкой нефти, а также природных битумов. Самыми распространенным среди тепловых методов воздействия на пласт являются паротепловые обработки скважин. Вместе с тем, при больших глубинах залегания пластов применение паротепловых обработок становится неэффективным. На глубокозалегающих месторождениях для повышения дебитов добывающих скважин или приемистости нагнетательных скважин могут применяться термогазовые обработки призабойных зон скважин. Такие обработки могут применяться при любой технологии разработки залежи: при заводнении, разработке на естественном режиме, при разработке с помощью полимерного заводнения или водогазового воздействия на пласт и т.д.

Сущность термогазовой обработки состоит в инициировании в призабойной зоне обрабатываемой скважины высокотемпературных окислительных реакций, продвижении созданного фронта горения в пласт путем закачки в скважину окислителя и последующий отбор из нее нефти. После закачки воздуха перед отбором нефти возможна остановка скважины на период пропитки.

Можно выделить ряд механизмов, обеспечивающих рост дебитов при термогазовых обработках. При высоких температурах в породе развивается микротрещиноватость, проницаемость породы может увеличиться в 2…4 раза. Кроме того, происходит дегидратация монтмориллонита и снижается риск потерь проницаемости в водочувствительных коллекторах. Происходит также удаление смол и асфальтенов и связанной воды из призабойной зоны, снижается вязкость нефти. В период остановки скважины (в период пропитки) происходят также явления термокапиллярного массообмена, при которых вода впитывается в плотные части пород (матрицу), а нефть из матрицы поступает в трещины или высокопроницаемые каналы, прогретые фронтом горения и заполненные горячей водой. На залежах маловязких нефтей особо высока роль развития трещиноватости в породе, а также вовлечения в работу закольматированных пропластков, не участвующих в процессах фильтрации. Газы горения, растворяясь в нефти, понижают ее вязкость.

При термогазовых обработках температура добываемой жидкости может достигать 300°C и более. Вместе с тем большинство современных скважинных насосов не способны работать при такой температуре. Поэтому еще одна задача периода пропитки - охладить пласт до температур, при которых используемый скважинный насос является работоспособным. В период пропитки происходят потери тепла из пласта в окружающие непродуктивные породы и снижается эффективность воздействия. Чем дольше период пропитки, тем выше теплопотери, тем ниже эффективность обработки. Чем дольше период пропитки, тем дольше общая продолжительность обработки, которая складывается из продолжительности периодов закачки, пропитки и добычи.

Наши исследования показали, что при закачке охлаждающих флюидов сразу же после окончания закачки необходимого объема окислителя можно, во-первых, существенно сократить общую продолжительность обработки, устраняя период пропитки как таковой, во-вторых, обеспечить возможность использования скважинных насосов, рассчитанных на относительно невысокие температуры (до 120…150°C), существенно не ухудшая при этом эффективность добычи, и, кроме того, обеспечить безопасность работ.

При закачке в пласт охлаждающих флюидов тепло переносится вглубь пласта. Отодвинутое вглубь пласта закачкой охлаждающих флюидов тепло используется более эффективно, что и приводит к росту дополнительной добычи нефти. Регулируя объемы закачки флюидов, можно обеспечить добычу отбираемых из пласта жидкостей с температурой, не превышающей рабочую температуру скважинных насосов. Промышленностью достаточно отработаны насосы с рабочей температурой до 150°C. Для ряда новых моделей насосов рабочая температура может достигать 200…210°C и более, однако они существенно дороже предыдущих. При применении в качестве охлаждающего флюида газов общая продолжительность обработки увеличивается, т.к. газы имеют относительно небольшую теплоемкость и требуется закачать большие объемы газа для требуемого охлаждения пласта. Поэтому, эффективнее охлаждать пласт закачкой воды, обладающей более высокой теплоемкостью; при закачке воды сокращается общая продолжительность обработки.

По прототипу охлаждение пласта производят до температур 300…500°F (14.9…260.0°C). Однако, если охладить пласт непосредственно рядом со стволом скважины до температуры 300°F (148.9°C), температура добываемой жидкости по мере ее отбора будет возрастать, т.к. далее в пласте присутствуют более высокие температуры. При этом, если насос, установленный в скважине, рассчитан на работу при максимальной температуре 150°C, неминуем выход его из строя. То же самое в еще большей степени относится к случаю охлаждения пласта непосредственно рядом со стволом скважины до температуры 500°F (260.0°C).

Если же охладить пласт так, чтобы максимальная температура во всем пласте не превышала 300°F (148.9°C), температура добываемой жидкости по мере ее отбора будет снижаться после достижения некоторого максимума, который будет значительно ниже 300°F (148.9°C); дополнительная добыча также начнет резко снижаться вплоть до получения отрицательного технологического эффекта. При охлаждении пласта до максимальной температуры 500°F (260.0°C) возможно как превышение забойной температуры максимальной рабочей температуры насоса, так и снижение забойной температуры до 100°C и менее, что приведет к резкому снижению дополнительной добычи. Снижение максимальной забойной температуры до 100°C и менее возможно при значительном удалении созданного фронта горения от забоя скважины.

Наши исследования показали, что с точки зрения эффективности обработки правильнее рассматривать не максимальную или среднюю температуру в пласте, а максимальную температуру на забое обработанной скважины в период добычи.

Сущность изобретения поясняется чертежами, где:

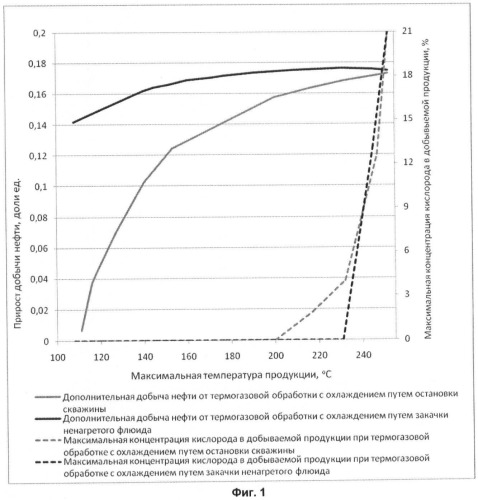

Фиг.1 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для пласта с центральным расположением высокопроницаемого пропластка.

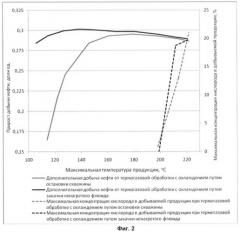

Фиг.2 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для пласта с верхним расположением высокопроницаемого пропластка.

Фиг.3 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для однородного пласта с вязкостью нефти в пластовых условиях 40 мПа·сек.

Фиг.4 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для однородного пласта с вязкостью нефти в пластовых условиях 400 мПа·сек.

Фиг.5 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для однородного пласта с вязкостью нефти в пластовых условиях 4000 мПа·сек.

Фиг.6 - зависимость дополнительной добычи нефти и концентрации кислорода в добываемой продукции от максимальной температуры на забое скважины в цикле добычи нефти для однородной модели пласта с вязкостью нефти в пластовых условиях 4000 мПа·сек.

На фиг.1 и 2 показаны результаты численного моделирования термогазовых обработок по предлагаемой технологии для неоднородных пластов с наличием высокопроницаемого пропластка, расположенного вверху и в центре пласта соответственно, Рассматривались два варианта термогазоциклической обработки, различающихся способами охлаждения пласта после периода закачки окислителя: с остановкой скважины и с закачкой ненагретого флюида. Вязкость нефти в пластовых условиях составляла 400 мПа·с. Расчеты свидетельствуют о том, что при закачке охлаждающих флюидов можно обеспечить максимальную температуру добываемой жидкости в диапазоне 100…180°C, при этом дополнительная добыча от термогазовой обработки будет незначительно ниже максимальной потенциально возможной (на фиг.1 максимальная дополнительная добыча достигается при температуре добываемой жидкости около 250°C), а при определенных свойствах пласта даже выше таковой (фиг.2). При этом одновременно повышается безопасность работ, т.к. с понижением температуры добываемой жидкости значительно (вплоть до нуля) снижается концентрация кислорода в добываемых газах - см. фиг.1 и 2 -, а за счет отказа от периода пропитки и сокращения общей продолжительности обработки улучшаются экономические показатели обработки. Данные расчеты проводились для пласта с высокой неоднородностью: в пласте присутствовал высокопроницаемый канал. В данной ситуации безопасная добыча (без кислорода в газовой продукции и невысокой температурой на забое) обеспечена закачкой холодной воды.

Необходимо отметить, что излишне высокие температуры неблагоприятны не только для насосного оборудования, но и для самой скважины. При высоких температурах возникают высокие температурные напряжения, что может привести к разрушению цементного кольца за обсадной колонной и последующим осложнениям при эксплуатации скважины. Снижение температуры добываемой жидкости для сохранения скважины в рабочем состоянии не менее важно, чем сохранение насосного оборудования, и с этой точки зрения температура добываемой жидкости менее 150°C весьма благоприятна. Кроме того, излишне высокие температуры приводят к испарению жидкостей в стволе скважины или в самом насосе, что снижает коэффициент наполнения насоса и эффективность его работы.

Графики, представленные на Фиг.1 и Фиг.2, относятся к нефти с небольшой энтальпией сгорания, 180 кДж/моль O2. На Фиг.3, 4, 5 представлены графики для высоко реагирующей нефти с теплотой сгорания 440 кДж/моль O2, что является максимальным теоретическим возможным выделением тепла для любых углеводородов.

Объемы закачки охлаждающего флюида (воды) Q (м3), обеспечивающие заданный уровень температуры T (°С) добываемой жидкости на забое, можно оценить по соотношению:

где Qт - количество генерированного в пласте тепла, МДж.

T - максимальная температура добываемых флюидов в забое, °C.

^ - символ оператора «степень».

Для использования данного соотношения количество генерированного в пласте тепла можно оценить, полагая, что при полном сгорании 1 тыс. нм3 воздуха выделится 4 МДж тепла.

На Фиг.3, 4, 5 представлены результаты расчетов для однородного пласта и нефтей с различной вязкостью (40 мПа·с, 400 мПа·с, 4000 мПа·с). Были рассчитаны три варианта термогазовой обработки, различающиеся способами охлаждения пласта после периода закачки окислителя: с остановкой скважины, с закачкой воды, с закачкой водогазовой смеси. Результаты расчетов (см. фиг.3, 4, 5) показывают, что во всех рассмотренных вариантах охлаждение водогазовой смесью обеспечивает более низкие уровни концентрации кислорода, чем закачка воды и остановка скважины на пропитку.

Для планирования термогазовой обработки по предлагаемой технологии рекомендуется определить объемы закачки охлаждающего флюида, обеспечивающие заданную максимальную температуру на забое, и ее соответствие максимальной температуре работоспособности насоса, который предполагается использовать в данной скважине. Как отмечено выше, при максимальной температуре на забое в интервале 100-180°С в широком диапазоне геолого-физических характеристик пласта при данной технологии обеспечивается объем дополнительной добычи, максимум на 10…15% ниже потенциально возможного. Кроме того, как показывают расчеты, при этом достигается максимальное потребление кислорода в пласте. Исследования показали, что на залежах маловязких нефтей максимальная температура на забое может приниматься в районе нижней границы указанного температурного диапазона, т.е. порядка 100…120°С. Еще более низкие температуры на забое обеспечивать нецелесообразно, т.к. для этого потребуется увеличивать объемы закачки охлаждающей жидкости, оттеснять нефть от скважины дальше вглубь пласта.

При вязкости пластовой нефти более 400…500 мПа·с максимальную температуру целесообразно принимать вблизи верхней границы диапазона, т.е. порядка 170…180°С.

В процессе закачки охлаждающей жидкости в скважину можно закачать нефть или углеводородную жидкость в объеме 1…100 м3 на 1 м интервала перфорации, при этом количество закачки углеводородной жидкости входит в расчетное количество закачки охлаждающей жидкости, а также щелочной, гелеобразующий или кислотный раствор в объеме 5…200 м3 на 1 м нефтенасыщенной толщины пласта, при этом объем закачки растворов входит в расчетный объем закачки охлаждающей жидкости.

Модификация технологии путем закачки гелеобразующих, щелочных растворов или нефти как части объема охлаждающей жидкости, позволяет повысить дополнительную добычу нефти. На фиг.6 показано сопоставление результатов термогазовой обработки с различными способами охлаждения пласта после цикла закачки окислителя: с остановкой скважины, с закачкой не нагретой воды, с закачкой воды и нефти в объеме 2…10% от объема закачанной воды. Расчеты проведены на однородной модели пласта с вязкостью нефти в пластовых условиях 4000 мПа·с. Как видно из фиг.6, закачиваемая нефть способствует потреблению кислорода, в результате чего при добыче концентрация кислорода равна нулю.

Можно видеть, что закачка нефти снижает концентрацию кислорода до нуля без потери в добыче нефти.

Закачка гелеобразующего раствора (кинетика гелеобразования которого определяется уровнем температуры, как в патенте РФ №2065031, МПК Е21В 43/22, опубл. 10.08.1996 г.) в охлажденный пласт позволяет обеспечить гелеобразование в удаленных горячих зонах, а не вблизи забоя скважины. В результате высокопроницаемые пропластки блокируются и нефть поступает в скважину из менее обводненных низко проницаемых зон. Проницаемость пласта в ближайшей окрестности ствола скважины при этом не уменьшается. Аналогичные эффекты происходят при закачке щелочных растворов. Закачка кислоты может обеспечить повышение проницаемости призабойной зоны. Закачка нефти создает неразрывную нефтенасыщенность в призабойной зоне, повышает фазовую проницаемость по нефти при пуске скважины в эксплуатацию, а также обеспечивает горючее для потребления не прореагировавшего в пласте кислорода.

Еще один вариант реализации технологии направлен на сокращение общего времени обработки. Данный вариант предусматривает начало закачки охлаждающей жидкости (воды) не по окончании закачки всего расчетного объема окислителя, а значительно раньше. Например, может быть закачано 70% расчетного объема окислителя и после этого можно приступить к закачке воды и продолжить закачку остальной части (30%) окислителя. По окончании закачки всего объема окислителя в скважину следует закачать инертный газ в объеме, который можно оценить из выражения (1) - см. далее. В качестве инертного газа можно использовать азот, двуокись углерода, дымовые газы, гелий и др.

Безопасность работ является одним из критических аспектов термогазовых обработок. При пуске скважины в работу после закачки воздуха не прореагировавший в пласте кислород может поступить в ствол скважины и при определенных условиях возможно возникновение взрывоопасной ситуации.

Закачка воды может обеспечить безопасную добычу только в случае сильной неоднородности пласта, например при наличии тонких суперколлекторов. В пластах с низкой неоднородностью и расчлененностью в данном способе предлагается комбинация закачки охлаждающих, инертных и кислородопоглощающих (нефти) агентов для обеспечения безопасной добычи, без рисков образования взрывоопасных смесей и потери в добычи.

Закачка в выжженную зону воды вытесняет накопленный в ней кислород вперед, в прогретую зону, содержащую нефть, обеспечивая тем самым его потребление в пласте. При наличии, например, высокопроницаемого пропластка у кровли пласта, кислород может остаться в нем, так как закачиваемая вода под действием сил гравитации будет стремиться двигаться по подошвенной части пласта. При пуске скважины в эксплуатацию этот кислород может поступить в ствол скважины и создать взрывоопасную ситуацию. Предлагаемое настоящим изобретением решение состоит в том, что при таком строении пласта помимо воды необходимо закачать в выжженную зону инертный газ. Вода вытеснит кислород из подошвенной части пласта, а инертный газ - из кровельной.

Объемы закачки газа Qg, гарантирующие вытеснение накопленного в выжженной зоне кислорода при совместной закачке охлаждающей воды и инертного газа, можно оценить из выражения:

где Qa - объем закачанного в пласт газообразного окислителя (воздуха) в нормальных условиях, Pi - давление нагнетания на забое, Po - нормальное (атмосферное) давление, m - пористость пласта, σw - водонасыщенность в выгоревшей зоне, σgc - критическая газонасыщенность, Ro - удельный расход газообразного окислителя на выжигание 1 м3 пласта. Последний параметр и параметр σgc определяются по результатам лабораторных экспериментов, а величина σw - расчетами на основе уравнений фильтрации.

Оценочные расчеты показывают, что, например, при закачке в ходе термогазовой обработки 2 млн нм3 воздуха в различных геолого-физических условиях потребуется закачать порядка 30…50 тыс. нм3 инертного газа и менее, т.к. в выражении (2) не учитывается образование пара, растворение кислорода в воде при обратном течении, перемешивание инертного газа и кислорода и др. Инертный газ можно закачивать совместно с водой, а также до или после окончания закачки расчетного объема воды.

Для получения инертного газа требуется специальная установка по его производству, либо доставка такого газа на месторождение, а также работа компрессоров; все это достаточно дорого.

Поэтому, наиболее эффективным решением, предусматриваемым настоящим изобретением и гарантирующим безопасность работ, является закачка не воды и инертного газа, а растворов веществ, разлагающихся при нагревании с выделением инертных газов. При этом газ будет вытеснять кислород из средних и верхних частей пласта, а водная (жидкая) фаза раствора - из средних и нижних, что обеспечит максимальное вытеснение кислорода, его утилизацию в прогретых зонах и безопасность работ. При применении указанных выше растворов требуется стандартное промысловое оборудование для приготовления и закачки растворов (например, цементировочные агрегаты или агрегаты для гидроразрыва пласта).

Примерами веществ, разлагающихся при нагревании с выделением инертных газов, являются:

1) Гидрокарбонат натрия (сода двууглекислая, натрия бикарбонат или питьевая сода (NaHCO3)) в водном растворе при 100-150°С полностью разлагается, превращаясь в Na2CO3

2NaHCO3=Na2CO3+СO2+H2O

Растворимость натрия бикарбоната в воде при 0°С: 6.9 г/100 г воды

2) Гидрокарбонат аммония NH4HCO3 в водном растворе разлагается при 60-80°С.

NH4HCO3=NH3+H2O+CO2

Растворимость гидрокарбоната аммония в воде при 0°С: 11.9 г/100 г воды

3) Карбамид (CO(NH2)2) в водном растворе выше 120°С разлагается на углекислый газ и аммиак (при этом поглощается примерно 300 ккал теплоты на 1 кг разлагаемого карбамида)

CO(NH2)2+H2O=CO2+NH3.

Возможно также применение спиртовых растворов нитрата карбамида, растворов карбамида в аммиаке и др.

Таким образом, предлагаемая технология позволяет не только применять менее термостойкое насосное оборудование, сохранять цементное кольцо за обсадной колонной скважины, но и повышать безопасность работ, обеспечивая при этом высокие уровни дополнительной добычи нефти и сокращать продолжительность обработки.

Примеры конкретного выполнения.

Пример 1. Скважина вскрывает пласт, залегающий на глубине 1700 м. Пласт насыщен нефтью вязкостью 45 мПа·с при пластовых условиях: температуре 35°С и давлении 15.5 МПа. Пласт сложен породами терригенного типа и имеет сильно неоднородную структуру. Суммарная эффективная толщина пласта 11 м, начальная нефтенасыщенность 0.75, средняя пористость - 26%, средняя песчанистость - 0.56. Обрабатываемая скважина расположена в центре элемента пласта.

При проведении обработки по способу прототипа в пласт закачали 2 млн нм3 воздуха, после чего закачали 3 тыс. тонн холодной воды, с тем чтобы понизить максимальную температуру в пласте до 150°С и пустили скважину в эксплуатацию. При эксплуатации скважины максимальная температура на забое скважины не превысила 52°С, концентрация кислорода в добываемых газах через несколько дней после пуска скважины в эксплуатацию достигала 9,8%, продукция длительное время состояла из воды с пленкой нефти и было получено всего 11 тонн дополнительной нефти.

При проведении обработки по предлагаемому способу с помощью математической модели выбрали оптимальные параметры обработки скважины и провели ее следующим образом. В пласт закачали 2 млн нм3 воздуха, после чего в скважину закачали 35 тыс. нм3 азота, затем 600 тонн холодной воды и пустили скважину в эксплуатацию. При эксплуатации скважины максимальная температура на забое скважины не превысила 160°С, концентрация кислорода в добываемых газах не превышала 0,15%, и было получено 495 тонн дополнительной нефти. Средняя обводненность продукции составила 53%. В скважине был установлен насос с рабочей температурой до 170°С.

Пример 2. Пласт и скважина имели такие же параметры, как и в примере 1. Закачку воздуха произвели в таком же объеме, как и в примере 1. В качестве охлаждающей жидкости использовали 10.6%-ный водный раствор гидрокарбоната аммония (NH4HCO3), разлагающегося при температуре 60-80°С по следующей схеме:

NH4HCO3=NH3+H2O+CO2.

После закачки воздуха в скважину закачали 300 тонн 10.6% водного раствора гидрокарбоната аммония, из которого выделилось 18 тыс. нм3 газов (аммиака и углекислого газа), затем закачали 300 тонн воды и пустили скважину в эксплуатацию. При эксплуатации скважины максимальная температура на забое скважины не превысила 160°С, концентрация кислорода в добываемых газах не превышала 0.4%, и было получено 510 тонн дополнительной нефти. В скважине был установлен насос с рабочей температурой до 170°С.

Пример 3. Пласт и скважина имели такие же параметры, как и в примере 1. Закачку воздуха произвели в таком же объеме, как и в примере 1. После закачки воздуха в скважину закачали 500 тонн 10.6% водного раствора гидрокарбоната аммония, затем 60 тонн нефти и пустили скважину в эксплуатацию. Из закачанного водного раствора гидрокарбоната аммония выделилось более 30 тыс. нм3 газов (углекислого газа и аммиака). При эксплуатации скважины максимальная температура на забое скважины не превысила 160°С, концентрация кислорода в добываемых газах не превышала 0.05%, и было получено 525 тонн дополнительной нефти (за вычетом 60 тонн нефти, закачанной в пласт). В скважине был установлен насос с рабочей температурой до 170°С.

Пример 4. Пласт и скважина имели такие же параметры как и в примере 1, Закачку воздуха произвели в таком же объеме, как и в примере 1. После закачки воздуха в скважину закачали 250 тонн воды, затем 100 тонн раствора гелеобразующего агента, состоявшего из водного раствора карбамида и хлористого алюминия, затем еще 100 тонн воды и 30 тыс. нм3 дымовых газов и пустили скважину в эксплуатацию. При эксплуатации скважины максимальная температура на забое скважины не превысила 165°С, концентрация кислорода в добываемых газах не превышала 0.1%, и было получено 550 тонн дополнительной нефти. При этом средняя обводненность продукции составила 42%. В скважине был установлен насос с рабочей температурой до 170°С.

Пример 5. Пласт и скважина имели такие же параметры, как и в примере 1. В пласт закачали 1.5 млн нм3 воздуха, после чего в скважину закачали 100 тонн воды, затем еще 0.5 млн нм3 воздуха с повышенной до 50% концентрацией кислорода, далее закачали 150 тыс. нм3 углекислого газа, затем 250 тонн холодной воды и пустили скважину в эксплуатацию. При эксплуатации скважины максимальная температура на забое скважины не превысила 165°С, концентрация кислорода в добываемых газах не превышала 0,1%, и было получено 590 тонн дополнительной нефти. В скважине был установлен насос с рабочей температурой до 170°С.

1. Способ термогазовой обработки пласта путем закачки в пласт через добывающую скважину окислителя, закачку охлаждающего флюида и последующий отбор через нее нефти, отличающийся тем, что объем закачки охлаждающего флюида определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти 100-180°С, при этом закачку охлаждающего флюида осуществляют сразу после окончания закачки необходимого объема окислителя или до окончания его закачки, а начинают закачку охлаждающего флюида с закачки раствора химического реагента, разлагающегося при нагреве с выделением инертного газа.

2. Способ по п.1, отличающийся тем, что объем закачки охлаждающего флюида определяют из условия не превышения максимальной температуры на забое скважины в период отбора нефти рабочей температуры насоса.

3. Способ по п.2, отличающийся тем, что в качестве охлаждающего флюида или, по крайней мере, части его, используют воду, щелочной, гелеобразующий или кислотный раствор, нефть, газ, содержащий окислитель, инертный газ, раствор химреагента, разлагающийся при нагреве с выделением инертного газа.

4. Способ по п.3, отличающийся тем, что в качестве раствора химреагента, разлагающегося при нагреве с выделением инертного газа, используют водные растворы карбамида, гидрокарбоната натрия, гидрокарбоната аммония, спиртовые растворы нитрата карбамида, растворы карбамида в аммиаке.

5. Способ по п.3, отличающийся тем, что в качестве инертного газа используют азот, двуокись углерода, дымовые газы, гелий.