Тяговые салазки для добычного струга и добычный струг с такими салазками

Иллюстрации

Показать всеГруппа изобретений относится к горной промышленности, в частности к добычным стругам. Технический результат - повышение срока службы добычного струга. Добычной струг для подземной добычи состоит из корпуса, строгальных резцов, при этом для приема присоединяемых к цепи струга тяговых салазок снабжен на своей нижней стороне приемным элементом, который ограничен обращенными в направлении движения контрупорными поверхностями, взаимодействующими с упорными поверхностями на тяговых салазках. Контрупорные поверхности включают в себя предпочтительно выполненные с возможностью замены нажимные элементы для взаимодействия со встроенным в тяговые салазки демпфирующим устройством. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается тяговых салазок для подземного добычного струга, со вставляемым в приемный элемент в корпусе струга телом тяговых салазок, которое с обратной стороны направляющей выемки содержит сцепной элемент для закрепления цепи струга, а с передней стороны направляющей выемки имеет переднюю часть, обращенные в направлении движения концы которой образуют упорные поверхности для взаимодействия с контрупорными поверхностями в приемном элементе корпуса струга. Изобретение касается также добычного струга для подземной добычи с корпусом струга, который оснащен для обоих направлений движения струга строгальными резцами и который на своей нижней стороне для приема присоединяемых к цепи струга тяговых салазок снабжен приемным элементом, который ограничен обращенными в направлении движения контрупорными поверхностями, взаимодействующими с упорными поверхностями на тяговых салазках.

Соответствующего вида добычный струг с соответствующего вида тяговыми салазками известен из DE 4300534 A1. В соответствующего вида тяговых салазках на упорных и контрупорных поверхностях предусмотрены ответные друг другу и взаимодействующие друг с другом выступы и углубления, чтобы улучшать ходовые характеристики действующих исключительно как сдвижное звено тяговых салазок и одновременно достигать перемещения добычного струга при незначительных удельных давлениях. Так как тяговые салазки относительно свободно расположены в приемном элементе, тяговые салазки и корпус струга могут настраиваться независимо друг от друга на ход направляющей струга, и этот вид передачи усилия от цепи струга на добычный струг оказался пригодным в подземных горных разработках.

Задачей изобретения является создание тяговых салазок и добычного струга, у которых достигаются улучшенные ходовые характеристики и взаимодействие тяговых салазок и добычного струга и одновременно улучшается срок службы добычного струга и тяговых салазок.

Эта задача решается для тяговых салазок согласно изобретению посредством того, что в переднюю часть тяговых салазок встроено механическое демпфирующее устройство, которое, осуществляя демпфирование в обоих направлениях движения, взаимодействует с соответствующей контрупорной поверхностью на добычном струге. Следовательно, в соответствующих изобретению тяговых салазках, в частности, после изменения направления движения добычного струга, по меньшей мере, вначале, не происходит никакого непосредственного контакта между упорной поверхностью на тяговых салазках и контрупорной поверхностью в приемном элементе, а предусмотрено демпфирующее устройство, которое, по меньшей мере, вначале, однако преимущественно постоянно, осуществляя демпфирование во время всего перемещения струга, действует между контактными зонами тяговых салазок и корпуса струга и таким образом устраняет чрезмерно сильные удары тяговых салазок или, соответственно, упорной поверхности тяговых салазок о соответствующую контрупорную поверхность на корпусе струга.

В предпочтительном варианте осуществления демпфирующее устройство имеет подвижное, по меньшей мере в исходном состоянии, против направления действия возвратного усилия демпфирующей системы демпфирующее тело. Так как демпфирующее тело, по меньшей мере в исходном состоянии, выступает над упорной поверхностью, оно, по меньшей мере постоянно после изменения направления движения, образует начальную контактную поверхность между тяговыми салазками и контрупорной поверхностью на корпусе струга. Так как демпфирующее тело расположено одновременно подвижно и вместе с тем податливо, оно, демпфируя, может смягчать удар тяговых салазок о соответствующую контрупорную поверхность на корпусе струга. В предпочтительном варианте осуществления демпфирующая система рассчитана так, что демпфирующее тело независимо от своей нагрузки постоянно выступает над упорной поверхностью, так что демпфирующая система остается активной в течение всего перемещения струга.

Демпфирующая система включает в себя преимущественно, по меньшей мере, один пакет тарельчатых пружин для каждого направления движения. Особенно выгодно, если демпфирующее тело состоит из стержня, длина которого больше, чем расстояние между упорными поверхностями, и который имеет по меньшей мере один жесткий упор для пакета тарельчатых пружин. С помощью единственного сквозного стержня можно достигать, что этот стержень установлен относительно хорошо для высоких действующих в направлении движения сил, так как опорные точки стержня могут лежать на относительно большом расстоянии друг от друга. За счет предпочтительно встроенного в стержень жесткого упора одновременно достигают, что образующие демпфирующую систему пакеты тарельчатых пружин могут находить достаточно большую опорную поверхность на стержне. Торцевые концы стержня могут быть преимущественно оснащены износостойкими вкладышами или быть подвергнуты закалке или т.п. Далее выгодно, если для каждого направления движения предусмотрено несколько, преимущественно от трех до пяти, пакетов тарельчатых пружин. При этом каждый пакет тарельчатых пружин может включать в себя от четырех до шести тарельчатых пружин с подходящим коэффициентом жесткости пружин, так что в зависимости от выступания торцевого конца стержня над упорной поверхностью, например, могут демпфироваться силы до 500 кН в зависимости от направления движения, прежде чем стержень полностью вдвигается и при этом демпфирующее устройство временно теряет свое демпфирующее действие.

Демпфирующее устройство целесообразно состоит из устанавливаемой с возможностью замены в передней части конструктивной детали в виде модуля, которая при этом преимущественно содержит стержень, корпус для приема пакетов тарельчатых пружин, сквозь который проходит стержень, и связанные с корпусом кольца, сквозь которые проходят концы стержня. Таким образом, структурой из колец и корпуса может предоставляться образованное как единый модуль демпфирующее устройство, в котором установлены с защитой от окружающих воздействий пакеты тарельчатых пружин. Предпочтительным образом кольца снабжены в своем внутреннем отверстии, по меньшей мере, одним приемным пазом для уплотнения стержней и/или для грязесъемника, чтобы предотвращать проникновение, например, угольной мелочи или воды в приемное пространство для пакетов тарельчатых пружин и, соответственно, в сами тарельчатые пружины.

Согласно выгодному выполнению передняя часть может иметь два жестко связанных корпусом тяговых салазок кронштейнов, которые своими обращенными в направлении движения наружными поверхностями образуют в приемном элементе упорные поверхности тяговых салазок, а внутренними поверхностями - опорные точки для демпфирующего устройства. В упорных поверхностях предпочтительно может быть образован, как известно из уровня техники, паз для образованной выступом перегородки в приемном элементе направляющей шпонки на добычном струге, чтобы направлять и стабилизировать вставленные в приемный элемент тяговые салазки перпендикулярно к направлению движения. Особенно предпочтительно если, в частности, выполненное в качестве конструктивной детали демпфирующее устройство может устанавливаться в кронштейнах посредством разъемных запорных крышек с возможностью замены, чтобы демпфирующее устройство в случае необходимости при повышенном износе могло легко заменяться на новое демпфирующее устройство.

Вышеупомянутая задача в случае добычного струга решается посредством того, что контрупорные поверхности включают в себя преимущественно выполненные с возможностью замены нажимные элементы для взаимодействия со встроенным в тяговые салазки механическим демпфирующим устройством. В соответствующем изобретению добычном струге контрупорные поверхности включает в себя или, соответственно, состоят из нажимных элементов, которые могут рассчитываться относительно выбора материала и типа конструкции особенно предпочтительно на согласование с демпфирующим устройством на тяговых салазках, а также при необходимости - с упорными поверхностями. Если вследствие небольших контактных поверхностей между демпфирующим устройством и нажимными элементами возникает износ нажимных элементов, то достаточно заменить эти нажимные элементы. Для этого особенно выгодно, если нажимные элементы состоят из упорных блоков, которые могут монтироваться и, соответственно, демонтироваться с расположенной со стороны угольного пласта передней части добычного струга, и могут закрепляться на стеновых участках на корпусе струга, расположенных со стороны забоя. Далее выгодно, если торцевые стержни стеновых участков в смонтированном состоянии выступают в направлении, противоположном движению над торцевыми поверхностями нажимных элементов, и образуют направляющие шпонки, которые могут входить в соответственно ответно выполненные пазы на тяговых салазках.

Дальнейшие преимущества и варианты выполнения соответствующих изобретению тяговых салазок, а также добычного струга следуют из приведенного ниже описания схематически показанного на чертежах примера выполнения.

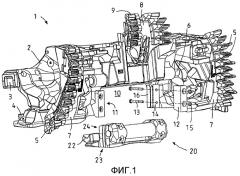

Фиг.1 - соответствующий изобретению добычный струг на виде в перспективе на переднюю часть, с демонтированными тяговыми салазками и демонтированным с одной стороны нажимным элементом;

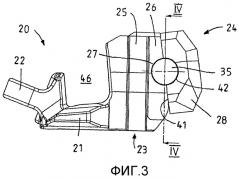

фиг.2 - соответствующие изобретению тяговые салазки на виде в перспективе, частично демонтированные;

фиг.3 - тяговые салазки из фиг.2 на виде сбоку;

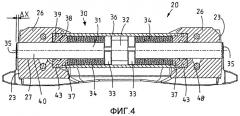

фиг.4 - разрез по IV-IV на фиг.3; и

фиг.5 - предпочтительно использованное демпфирующее тело на виде в перспективе, частично демонтированное.

Фиг.1 показывает добычный струг и, соответственно, угольный струг 1 для подземной добычи, который известным образом имеет преимущественно цельный корпус 2 струга, который направляется расположенными при практическом использовании со стороны забоя верхними направляющими кулаками 3 и нижними направляющими крюками 4 по не представленной здесь направляющей струга, которая закреплена на также не представленном здесь передвижном забойном транспортере. Добычный струг 2, который перемещается с помощью не представленной здесь цепи струга в обоих возможных направления движения параллельно направляющей струга, имеет для обоих направлений движения строгальные резцы 5, которые в представленном примере осуществления добычного струга 1 расположены с возможностью замены на поворотных и сцепленных посредством толкающей штанги 6 носителя 7 резцов. Посередине между обоими носителями 7 резцов смонтирован регулируемый по высоте носитель 8 верхних резцов соответственно с набором строгальных резцов 9 для каждого направления движения. Ниже носителя 8 верхних резцов и посередине между обоими поворотными носителями 7 резцов корпус 2 струга имеет открытый вниз приемный элемент 10, в который вставляются тяговые салазки 20 подвижно воздействующего на корпус 2 струга захвата, чтобы двигать корпус 2 струга и вместе с тем весь добычный струг 1 соответственно в одном из обоих направлений движения параллельно направляющей струга и отбивать уголь или другие минералы в очистном забое с помощью строгальных резцов 5, 9, расположенных впереди в направлении движения. Выполненные с возможностью замены тяговые салазки 20 имеют для этого на обратной стороне корпуса 21 тяговых салазок крюкообразные цепные скобы 22 в качестве сцепных элементов, на которые могут навешиваться соответственно одно или несколько концевых звеньев соответствующей ветви цепи струга. Вставленные с незначительным ходовым зазором в приемный элемент 10 в корпусе 2 струга тяговые салазки 20 передают тяговую силу цепи струга на боковые поверхности приемного элемента 10, обычно способом посредством боковых областей 23 выступающих на высоту приемного элемента 10 передних частей 24 тяговых салазок 20. Боковые поверхности приемного элемента 10 образуют поэтому контрупорные поверхности 11 для соответствующих упорных поверхностей 23 тяговых салазок 20, вступающих в контакт с корпусом 2 струга.

В противоположность известному уровню техники в соответствующем изобретению добычном струге 1 упорные поверхности 11 на корпусе 2 струга по сути не состоят из цельного корпуса 2 струга, а состоят из нажимных элементов 12, которые с возможностью замены привинчены посредством крепежных винтов 13 на заднем стеновом участке 14 корпуса 2 струга. Как хорошо показывает фиг.1, здесь элементы 12 выполнены как упорные блоки, которые могут привинчиваться с расположенной со стороны угольного пласта передней части добычного струга 1 резьбовыми болтами 13, проходящими через стеновой участок 14, и затем жестко монтироваться посредством крепежных гаек 15 на стеновом участке 14. Стеновой участок 14 выдается при этом на несколько сантиметров за ограничивающие приемный элемент 10 торцевые поверхности элементов 12 с имеющей по высоте по существу постоянное поперечное сечение стеновой перегородки 14. Выступающая область стеновой перегородки 14 образует в смонтированном состоянии тяговых салазок 20 и корпуса 2 струга направляющую шпонку 16, которая входит соответственно в паз 25 в соответствующей упорной поверхности 23 тяговых салазок 20, чтобы направлять и стабилизировать тяговые салазки 20 перпендикулярно направлению движения.

Теперь конструкция тяговых салазок 20 разъясняется сначала со ссылками на фиг.2-5. Из фиг.2 и 3 вполне очевидно, что передняя часть 24 по существу цельных тяговых салазок 20 возвышается значительно более высоко, чем цепные скобы 22 на обратной стороне корпуса 21 тяговых салазок, причем между цепными скобами 22 и передней частью 24 образована направляющая выемка 46 с приблизительно прямоугольным сечением, в которую в рабочем режиме входит направляющая балка на направляющей струга, чтобы направлять тяговые салазки 20 по направляющей струга независимо от корпуса добычного струга. Передняя часть 24 относительно прочно выполненных тяговых салазок 20 включает в себя два отстоящих друг от друга боковых кронштейна 26, которые жестко связаны друг с другом посредством донного участка корпуса 21 тяговых салазок и образуют соответственно своей внешней, обращенной в направлении движения поверхностью упорную поверхность 23 тяговых салазок 20. Упорные поверхности 23 снабжены вертикально проходящими пазами 25 с постоянным поперечным сечением, в которые в смонтированном состоянии входят образованные на корпусе струга и выдающиеся в направлении движения над нажимными элементами направляющие ребра (16, фиг.1).

Согласно изобретению тяговые салазки 20 снабжены демпфирующим устройством 30, при помощи которого, в частности, при изменении направления движения и при аналогичных рабочих режимах демпфируется толчкообразное столкновение контактных поверхностей между тяговыми салазками и добычным стругом. В показанном примере выполнения демпфирующее устройство 30 включает в себя силовой стержень 31 в качестве демпфирующего тела, общая длина которого больше, чем расстояние между обращенными друг от друга упорными поверхностями 23 на тяговых салазках 20, вследствие чего концы 40 стержня 31 выступают вперед на предварительно заданную величину ΔX, с двух сторон на несколько миллиметров, за образующие упорные поверхности 23 боковые поверхности. Проходящий насквозь цельный стержень 31 монтируется так, что преимущественно эта величина ΔX образуется как мера выступа на обеих боковых поверхностях или, соответственно, упорных поверхностях 23 тяговых салазок 20. Стержень 31 имеет по центру увеличивающий диаметр стержня 31 уступ 32, к которому с двух сторон прилегают упорные кольца 33, которые соответственно для каждого из обоих направлений движения образуют жесткий упор для нескольких пакетов 34 тарельчатых пружин, которые взаимно расположены на стержне 31. В показанном примере выполнения предусмотрены четыре пакета 34 тарельчатых пружин для каждого направления движения, причем каждый пакет 34 тарельчатых пружин состоит из пяти тарельчатых пружин, и все тарельчатые пружины имеют одинаковый коэффициент жесткости. Средняя часть стержня 31 вместе с уступом 32, упорными кольцами 33 и пакетами 34 тарельчатых пружин установлены, с защитой от окружающих влияний, в цилиндрическом корпусе 36, на котором с двух сторон закреплены стопорные кольца 37. Стопорные кольца 37 снабжены в своем внутреннем отверстии предпочтительно несколькими приемными пазами, причем в первый приемный паз 38 может вставляться уплотнение стержня, а во второй приемный паз 39 соответственно - грязесъемное кольцо, чтобы полностью защищать от загрязнения расположенные внутри корпуса 36 тарельчатые пружины. Оба стопорных кольца 37 образуют одновременно направляющие элементы для концов 40 стержня 31, причем концы 40 стержней вставлены в лоткообразные выемки 27 в кронштейнах 26 и выступают с двух сторон из кронштейнов 26 наружу только своими торцевыми поверхностями 35, на величину ΔX выступа.

Демпфирующее устройство 30, снабженное пружинно установленным демпфирующим стержнем 31, образует модуль, который с относительно незначительными монтажными затратами может монтироваться на тяговых салазках 20 и, соответственно, демонтироваться с них в виде единого модуля и заменяться на другое демпфирующее устройство 30. С каждым кронштейном 26 для монтажа и, соответственно, демонтажа сопряжена запорная крышка 28, торцевая поверхность 29 которой в направлении движения лежит как продолжение упорной поверхности 23 кронштейна 26 и которая может привинчиваться посредством крепежных винтов 48 к соответствующему кронштейну 24. Плоскость разъема между кронштейнами 26 и запорными крышками 28 делит пополам цилиндрическую направляющую для концов 40 стержня 31, и направляющие крышки 28 имеют на своих внутренних сторонах 41 полуцилиндрический желоб 42, который вместе с желобом 27 в кронштейне 26 образует цилиндрическую направляющую для концов 40 стержня 31. Одновременно оба кронштейна 26 образуют опору для демпфирующего устройства 30 в направлении движения, так как кольца 37 лежат по существу с геометрическим замыканием в карманах 43, которые открыты только к запорным крышкам 28 и делают возможной установку демпфирующего устройства при демонтированных крышках 28.

В зависимости от выбора коэффициента жесткости пружины и количества тарельчатых пружин в пакетах 34 демпфирующее устройство 30, например, только непосредственно после изменения направления может осуществлять демпфирование, а именно до того как вследствие появляющихся сил тарельчатые пружины пакетов 34 при сохранении возвратного усилия для движения стержня назад в его исходное положение допускают сдвиг стержня 31 навстречу направлению движения по некоторому пути, при котором исчерпывается величина ΔX выступа, вследствие чего торцевая поверхность 35 стержня 31 устанавливается заподлицо с упорной поверхностью 23, и таким образом торцевая поверхность 23 соответствующего кронштейна 26 прилегает в качестве упорной поверхности к торцевой стороне соответствующего нажимного элемента. Однако возвратное усилие демпфирующей системы может быть рассчитано также настолько большим, что по существу при всех появляющихся рабочих режимах сохраняется выступ торцевой поверхности 35 на концах 40 обоих направляющих стержней 31, вследствие чего во время движения добычного струга передача усилия сокращается по существу исключительно до контактных зон между концами 35 стержней и нажимными элементами 12.

Для специалиста из предыдущего описания следуют многочисленные модификации, которые должны подпадать под объем защиты формулы изобретения. Количество пакетов пружин, количество использованных тарельчатых пружин на пакет пружин может подгоняться или изменяться в зависимости от веса струга, а также соответственно геологическим условиям. Вместо стержня могли бы использоваться также другие демпфирующие устройства, включая гидравлические демпфирующие устройства, даже если основанная на упругости пружин демпфирующая система предпочтительна для применения в подземных горных разработках. Вместо действующего в обоих направлениях сквозного стержня могли бы использоваться также два стержня, каждый из которых установлен, например, непосредственно в одном из кронштейнов и посредством расположенных в корпусе тарельчатых пружин создает возвратное усилие и демпфирующую систему.

1. Тяговые салазки для подземного добычного струга со вставляемым в приемный элемент в корпусе струга корпусом тяговых салазок, который на обратной стороне направляющей выемки содержит сцепной элемент для закрепления цепи струга, а на передней стороне направляющей выемки имеет переднюю часть, обращенные в направлении движения концы которой образуют упорные поверхности для взаимодействия с контрупорными поверхностями в приемном элементе корпуса струга, отличающиеся тем, что в переднюю часть (24) тяговых салазок (10) встроено демпфирующее устройство (30), которое, осуществляя демпфирование в обоих направлениях движения, взаимодействует с соответствующей контрупорной поверхностью.

2. Тяговые салазки по п.1, отличающиеся тем, что демпфирующее устройство (30) содержит демпфирующее тело (31), выступающее, по меньшей мере, в исходном состоянии над упорной поверхностью (23) и подвижное против направления действия возвратного усилия демпфирующей системы (34).

3. Тяговые салазки по п.2, отличающиеся тем, что демпфирующая система содержит, по меньшей мере, один пакет (34) тарельчатых пружин для каждого направления движения.

4. Тяговые салазки по п.2 или 3, отличающиеся тем, что демпфирующее тело состоит из стержня (31), длина которого больше, чем расстояние между упорными поверхностями (23), и который имеет, по меньшей мере, один жесткий упор (32) для пакета (34) тарельчатых пружин.

5. Тяговые салазки по п.4, отличающиеся тем, что торцевые концы стержня оснащены износостойкими накладками или подвергнуты закалке.

6. Тяговые салазки по п.3, отличающиеся тем, что для каждого направления движения предусмотрено несколько, предпочтительно от 3 до 5 пакетов (34) тарельчатых пружин.

7. Тяговые салазки по п.1, отличающиеся тем, что демпфирующее устройство (30) состоит из вставленной с возможностью замены в переднюю часть (24) конструктивной детали, которая преимущественно содержит стержень (31), корпус (36) для установки пакетов (34) тарельчатых пружин, сквозь который проходит стержень (31), и связанные с корпусом (36) стопорные кольца (37), сквозь которые проходят концы (40) стержня.

8. Тяговые салазки по п.7, отличающиеся тем, что кольца (37) в своем внутреннем отверстии снабжены, по меньшей мере, одним приемным пазом (38; 39) для уплотнения стержня и/или для грязесъемного кольца.

9. Тяговые салазки по п.1, отличающиеся тем, что передняя часть (24) имеет два жестко связанных через корпус (21) тяговых салазок кронштейна (26), которые своими обращенными в направлении движения поверхностями образуют упорные поверхности (23).

10. Тяговые салазки по п.1, отличающиеся тем, что в упорных поверхностях (23) образован паз (25) для направляющей шпонки на добычном струге.

11. Тяговые салазки по п.9 или 10, отличающиеся тем, что демпфирующее устройство (30) выполнено с возможностью установки на кронштейнах (26) посредством разъемной запорной крышки (28).

12. Добычный струг для подземной добычи с корпусом (2) струга, который для обоих направлений движения струга оснащен строгальными резцами (5; 9) и который для приема присоединяемых к цепи струга тяговых салазок снабжен на своей нижней стороне приемным элементом (10), который ограничен обращенными в направлении движения контрупорными поверхностями (11), взаимодействующими с упорными поверхностями на тяговых салазках, отличающийся тем, что контрупорные поверхности (11) включают в себя предпочтительно выполненные с возможностью замены нажимные элементы (12) для взаимодействия со встроенным в тяговые салазки (20) демпфирующим устройством (30).

13. Добычный струг по п.12, отличающийся тем, что нажимные элементы состоят из упорных элементов (12), которые выполнены с возможностью монтажа с расположенной со стороны угольного пласта передней части добычного струга и выполнены с возможностью закрепления на расположенных со стороны забоя стеновых участках (14) на корпусе (2) струга.

14. Добычный струг по п.13, отличающийся тем, что торцевые стороны стеновых участков (14) в смонтированном состоянии выступают в направлении, противоположном движению над торцевыми поверхностями нажимных элементов (12), и образуют направляющие шпонки (16) для тяговых салазок.

15. Добычный струг по любому из пп.12-14, отличающийся тем, что в приемный элемент (10) вставлены тяговые салазки (20), которые образованы по любому из пп.1-11.