Способ и устройство для обработки материалов фрезерованием

Иллюстрации

Показать всеИзобретение относится к горному делу и строительству, в частности к устройствам для обработки материалов фрезерованием. Техническим результатом является эксплуатационная надежность устройства, высокая производительность съема материала высокой прочности. Устройство для обработки материалов фрезерованием состоит из держателя барабана, инструментального барабана, в котором с возможностью приведения во вращательное движение установлена группа валов инструментов. На выступающих из инструментального барабана концах расположены обрабатывающие инструменты. По меньшей мере два из валов инструментов выполнены с возможностью приведения в движение одним общим приводом передачи. Оси валов инструментов расположены поперечно оси барабана. Валы инструментов равномерно распределены в инструментальном барабане по его периметру. Изобретение также касается способа фрезерования материалов и применения такого устройства или способа. 3 н. и 32 з.п. ф-лы, 12 ил.

Реферат

Изобретение касается устройства для обработки материалов фрезерованием и/или бурением, в частности для снятия горной породы, минералов или угля, с расположенным на держателе барабана с возможностью вращения вокруг оси барабана инструментальным барабаном, в котором с возможностью приведения во вращательное движение установлена группа валов инструментов, которые содержат на своих выступающих от инструментального барабана концах обрабатывающие инструменты, причем по меньшей мере два вала инструмента могут приводиться в движение одним общим приводом передачи, который содержит расположенные на валах инструмента без возможности проворота ведомые зубчатые колеса и общий приводной элемент, который взаимодействует с приводными зубчатыми колесами, причем приводной элемент и инструментальный барабан могут поворачиваться относительно друг друга. Далее изобретение касается также способа для фрезерования или съема материалов, например, в частности, горной породы, угля или т.п., и использования такого устройства, а также использования способа.

Для съема твердых материалов, например горной породы, руды и других полезных ископаемых, в разработках закрытым или открытым способом, а также для фрезерной обработки частей из асфальта или бетона при строительстве дорог или надземных сооружений и т.п., известно большое количестве фрезерных систем, которые оснащены приводимыми во вращательное движение барабанами или дисками, на которых с равномерным распределением расположены фрезерные инструменты, например резцы с круглым стержнем. При использующихся при подземных разработках очистных комбайнов со шнековым или барабанным исполнительным органом горная порода или уголь снимаются с помощью барабанных исполнительных органов, которые срезают подлежащий добыче материал сплошным проходом, так что приблизительно половина всех расположенных по периметру барабана обрабатывающих инструментов одновременно находится в зацеплении с линией очистного забоя. Вследствие относительно длительных промежутков времени контакта между обрабатывающими инструментами и подлежащим съему материалом возникает большой износ обрабатывающих инструментов, даже снабженных вершинами из твердого сплава, в частности при твердых материалах, подлежащих съему. Кроме того, вследствие большого количества обрабатывающих инструментов, находящихся в то же время в зацеплении с подлежащим съему материалом, остающееся для каждого инструмента усилие прижима является относительно малым, вследствие чего для съема твердых материалов на устройство должно оказываться относительно высокое усилие подачи в направлении подачи или в рабочем направлении.

С целью повышения производительности установок по добыче, в частности для съема твердых горных пород, изобретатели разработали устройства, которые работают с наложением удара для достижения высокого инициирующего импульса для съема минералов, твердой горной породы или бетона. Работающие с наложением удара устройства подчас создают существенные проблемы, связанные с хранением отдельных элементов устройства, а также шумообразованием.

Далее изобретатели предварительно опубликованного документа WO 2006/079536 A1 разработали известное устройство, которое положено в основу ограничительной части пункта 1 формулы изобретения и при котором длительный срок службы инструментов может достигаться даже при обработке твердых материалов при пониженных усилиях прижима. Принцип работы устройства, известного из документа WO 2006/079536 A1, основан на том, что в одном шпиндельном или инструментальном барабане несколько инструментальных шпинделей эксцентрично расположены вокруг оси барабана таким образом, что оси шпинделей инструментальных шпинделей расположены параллельно или, во всяком случае, с легким наклоном относительно оси вращения инструментального барабана. Все инструментальные шпиндели установлены в инструментальном барабане таким образом, что обрабатывающие инструменты располагаются распределенными по периметру перед торцовой стороной инструментального барабана. В эксплуатационном состоянии вращение инструментального барабана накладывается на вращение каждого инструментального шпинделя. За счет наложения вращательных движений инструментального барабана, а также инструментальных шпинделей, может быть достигнуто то, что только относительно небольшое количество обрабатывающих инструментов одновременно входят в рабочее зацепление с подлежащим фрезерованию или съему материалом, из чего следует высокое отбойное усилие для каждого отдельного обрабатывающего инструмента. При эксплуатации известное обрабатывающее устройство перемещается поперечно к оси вращения инструментального барабана и, следовательно, также поперечно оси вращения каждого отдельно вала инструмента. При использовании известного устройства достигается исключительно длительный срок службы инструментов даже при твердых материалах и высокой производительности съема. При съеме материалов на закрытых поверхностях, а также, однако, при бурении снизу вверх колонковых скважин или т.п., подвод к подлежащему съему материала вследствие движения подачи устройства на врезание является частично проблематичным, а частично и невозможным. Кроме того, съем материала на большой поверхности требует значительно большего диаметра инструментального барабана, из чего следует сравнительно большой общий вес устройства.

Задачей изобретения является создание устройства, которое в состоянии рентабельно производить съем также горной породы или других материалов с высокой прочностью при высокой производительности съема и на большой поверхности съема. Устройство должно обеспечивать эксплуатационную надежность, быть способным к использованию в самых различных областях использования и исключать описанные недостатки известных устройств.

Для решения этих задач предлагается устройство с признаками пункта 1 формулы изобретения. В соответствии с изобретением предусмотрено, что оси валов инструментов расположены поперечно относительно оси барабана. В отличие до известного из документа WO 2006/079536 A1 устройства, таким образом, выбирается расположение вращающихся одновременно с инструментальным барабаном валов инструментов, при которых оси валов отдельных инструментов не расположены более по существу параллельно, а ориентированы поперечно оси инструментального барабана. В результате существенно измененной ориентации осей валов инструментов обрабатывающие инструменты располагаются теперь уже не на торцовой поверхности инструментального барабана, а фрезерование или съем осуществляются радиально вне окружного периметра инструментального барабана. Вследствие измененной ориентации валов инструментов возникает в корне другое наложение вращательного движения инструментального барабана и вращения вала инструмента. Тем не менее, при соответствующем изобретению устройстве может осуществляться весьма непродолжительное во времени, компактное, импульсное зацепление отдельных обрабатывающих инструментов с подлежащей съему горной породой, отчего сохраняются преимущества известного устройства, в частности при весьма высоком рабочем усилии, даже при пониженном, находящемся в распоряжении усилии прижима инструментального барабана.

В соответствии с одним предпочтительным выполнением оси валов инструментов могут проходить перпендикулярно оси барабана. Альтернативно к этому оси валов инструментов могут проходить под углом к оси барабана, причем угол углового отклонения составляет по меньшей мере 45° и предпочтительно больше угла около 89°. Принципиально было бы возможным, что оси валов одного или нескольких инструментов проходили перпендикулярно оси барабана, и одновременно оси валов других инструментов проходили относительно оси барабана под равными или различными углами. При соответствующем изобретению устройстве особое преимущество имеет то, что, в отличие от уровня техники, в процессе эксплуатации одно рабочее движение устройства осуществляется параллельно оси барабана и/или что движение подачи на врезание устройства на глубину врезания для следующего процесса съема осуществляется перпендикулярно оси барабана. При соответствующем изобретению решении все обрабатывающие инструменты расположены при этом предпочтительно радиально вне инструментального барабана, в частности радиально вне окружного периметра инструментального барабана, и в процессе эксплуатации материал снимается серпообразно, вне периметра инструментального барабана. Вследствие вращательного движения барабана и расположения осей валов инструментов в процессе эксплуатации обрабатывающие инструменты вращаются поперечно к оси барабана, и съем материала производится вне периметра барабана. На основании отличающегося от уровня техники наложения вращательных движений в обрабатывающих инструментах, которые расположены дальше в наружном направлении при том же размере инструментального барабана, могут достигаться еще более короткие промежутки времени врезания инструментов, чем при ранее опубликованной системе. Контакт между каждым отдельным обрабатывающим инструментом и подлежащим съему материалом может осуществляться предпочтительным образом, в частности тогда, когда происходит совпадение мгновенного направления движения обрабатывающего инструмента с направлением движения инструментального барабана.

В соответствии с предпочтительным выполнением инструментальные барабаны и по меньшей мере часть валов инструментов могут содержать общий привод вращения. При этом варианте выполнения за счет вращения инструментального барабана могут автоматически приводиться во вращение также одновременно нагруженные общим приводом вращения валы инструментов. В соответствии с другим вариантом выполнения привод вращения может содержать соединенный без возможности проворачивания с инструментальным барабаном, установленный в держателе барабана, приводимый в действие приводным устройством приводной вал и одно или по меньшей мере одно установленное без возможности проворачивания на держателе барабана приводное зубчатое колесо в виде приводного элемента, который входит в зубчатое зацепление с приводными зубчатыми колесами на соответствующих валах инструмента. Соответствующее устройство может выполняться особенно компактным, причем осуществляется передача весьма высоких усилий и крутящих моментов и одновременно существует фиксированное соотношение значений числа оборотов между инструментальным барабаном или приводным валом и приводимыми в движение валами инструментов. С целью надежной передачи приводных усилий приводное зубчатое колесо и относящиеся к нему приводные зубчатые колеса могут образовывать угловую передачу, состоящую из зубчатых конических колес, по принципу планетарной передачи, при которой приводное зубчатое колесо или приводные зубчатые колеса образуют каждое солнечное колесо, и перемещающиеся вместе с инструментальным барабаном ведомые зубчатые колеса, образующие планетарные шестерни. При альтернативном выполнении приводное зубчатое колесо может состоять из зубчатого корончатого колеса, с которым в зубчатое зацепление входят цилиндрические зубчатые колеса в виде соответствующих ведомых зубчатых колес. При использовании корончатой передачи с планетарными шестернями в эксплуатационном состоянии воздействующие на соответствующие опоры силы существенно уменьшаются, так как через корончатую передачу не передаются никакие осевые усилия.

С целью достижения благоприятной характеристики расцепления при общем приводе механизма вращения для инструментального барабана и валов инструментов передача имеет предпочтительно передаточное число приблизительно между 3:1 и 9:1, в частности приблизительно 6:1 и 8:1, между приводным валом и валами инструментов. При особо твердых обрабатывающих инструментах, как, например, алмазных инструментах или керамических инструментах, передаточное число может составляться также, например, 12:1 и более. Для обеспечения возможности хорошего улавливания высоких усилий прижима в соответствии с предпочтительным выполнением инструментальный барабан может крепиться по обе стороны от валов инструментов на держателе барабана, причем предпочтительным образом на противолежащей направлению привода стороне инструментального барабана выполнена цапфа или опора для двустороннего крепления инструментального барабана. При инструментальных барабанах с меньшими размерами или при мягких, подлежащих съему материалах оказалось бы, однако, достаточно также одностороннего крепления инструментального барабана.

При альтернативном выполнении инструментальный барабан может содержать привод барабана, который отсоединен от привода передачи для приводного элемента. В варианте выполнения, в котором затем работа производится соответствующим образом с двумя раздельными приводами вращения, можно практически любым образом регулировать соотношение числа оборотов между числом оборотов инструментального барабана, одновременно с которым вращаются валы инструментов поперечно их осям, а также числом оборотов соответствующих валов инструментов. Для регулировки особенно предпочтительно, если привод барабана и/или привод передачи выполнены в виде регулируемых приводов. Для многочисленных целей использования привод барабана или привод передачи могут располагаться на одной и той же стороне инструментального барабана или соединяться с ней. С этой целью инструментальный барабан может, в частности, быть снабжен выступающей вперед в осевом направлении приемной частью для размещения вала, в которой с возможностью вращения установлен приводной вал передачи, выступающий с обеих сторон из приемного отверстия для размещения вала и соединенный без возможности проворачивания с приводным зубчатым колесом. Приводной вал передачи может, в частности, устанавливаться с помощью подшипника в приемном отверстии и с помощью второго подшипника в крышке подшипника, которая соединена болтами с инструментальным барабаном. Соответствующее выполнение является особенно предпочтительным, если оси валов проходят под углом к оси барабана, а приводное зубчатое колесо и ведомые зубчатые колеса выполнены в виде конических колес угловой передачи с планетарными шестернями. Оси валов могут, разумеется, располагаться также перпендикулярно друг другу. В этом случае целесообразным образом приемная часть для размещения вала может соединяться с приводом барабана, а приводной вал передачи может соединяться с приводом передачи.

При альтернативном выполнении с двумя раздельными приводами вращения для привода барабана и привода передачи привод барабана на одной стороне инструментального барабана и привод передачи могут располагаться или присоединяться разнесенными в осевом направлении на противолежащей стороне инструментального барабана. В соответствии с предпочтительным выполнением инструментальный барабан может быть снабжен на противолежащей стороне выступающим в осевом направлении кольцевым продолжением с приемной частью для размещения вала, в котором крепится с возможностью вращения соединенный с приводным зубчатым колесом без возможности проворачивания, выступающий с обеих сторон из приемного отверстия для размещения вала приводной вал передачи, причем инструментальный барабан содержит на другой стороне продолжение опоры, на котором может располагаться или к которому может присоединяться привод барабана. Приводной вал передачи может целесообразным образом крепиться с помощью первого подшипника с возможностью вращения в приемной части для размещения вала кольцевого продолжения и с помощью второго подшипника может крепиться в продолжении опоры, причем продолжение опоры может предпочтительно состоять из фланца крепления подшипника, соединенного болтами к инструментальному барабану. Продолжение опоры может быть, в частности, снабжено зубчатым венцом или зубчатым колесом с целью несложного соединения привода барабана и инструментального барабана с помощью зубчатых колес или зубчатых ремней между собой в отношении обеспечения привода.

В соответствии со следующим предпочтительным альтернативным вариантом выполнения инструментальные барабаны могут быть соединены без возможности проворачивания с ведомой стороной первой втулочной передачи, а приводное зубчатое колесо может быть соединено без возможности проворачивания с ведомой стороной второй втулочной передачи, причем обе втулочных передачи расположены в одной центральной приемной части. Такого рода выполнение является особенно компактным и по этой причине допускает хорошее движение с поворотными рычагами или т.п. вдоль большого фронта очистных работ. Втулочные передачи могут быть выполнены, в частности, в виде вставных передач с предпочтительно герметично расположенными в корпусах передач ступенями передач, причем крепежные фланцы обеих втулочных передач могут устанавливаться или установлены на опоре барабана. Привод втулочных передач может осуществляться, в частности, также с помощью зубчатых ремней.

При всех вариантах выполнениях с отдельными приводами вращения приводное зубчатое колесо и ведомые зубчатые колеса могут быть особо предпочтительно выполнены, в свою очередь, в виде конических колес угловой передачи или альтернативно корончатое колесо могло бы образовывать приводное зубчатое колесо, в то время как ведомые зубчатые колеса выполнены в виде входящих с ним в зубчатое зацепление цилиндрических зубчатых колес. С целью достижения особой компактности устройства ведомые зубчатые колеса всех валов инструментов могут находиться в зубчатом зацеплении с одним единственным, общим приводным зубчатым колесом. В частности, при таком выполнении валы инструментов могут быть расположены в инструментальном барабане в таком случае также с равномерным распределением по периметру. Альтернативно валы инструментов могли бы, конечно, быть неравномерно и/или групповым образом распределенными в инструментальном барабане, и/или для каждой группы было бы предусмотрено одно отдельное приводное зубчатое колесо.

Далее предпочтителен случай, когда каждый расположенный на валу инструмента обрабатывающий инструмент располагается относительно положения обрабатывающего инструмента вала инструмента, расположенного в окружном направлении барабана спереди и сзади, смещенным на угловую величину и/или расстояние относительно приводного вала или оси барабана. Обрабатывающие инструменты при этом предпочтительно выполнены или закреплены на держателях инструментов, которые соединены с валами инструментов с возможностью разъединения. Альтернативно они могли бы, однако, также фиксироваться непосредственно на концах валов инструментов. С целью облегчения замены валов инструментов они могут устанавливаться с возможностью вращения с помощью подшипников в опорные втулки и уплотняться с помощью уплотнений вала, в результате относительно несложным образом достигается возможность того, что валы инструментов могут заменяться с помощью опорных втулок в качестве патронов, вставляться в предусмотренные на инструментальном барабане камеры барабана и фиксироваться.

В зависимости от подлежащего съему материала и цели использования соответствующего изобретению устройства могут использоваться различные типы инструментов. При съеме таких материалов, как горная порода, уголь или минералы при разработке закрытым и открытым способами особенно предпочтительно, если обрабатывающие инструменты предпочтительно всех валов инструментов представляют собой шарошечные долота или долота с круглым хвостовиком, которые с целью многослойного съема материала с поднутрением расположены на сужающихся в наружном направлении держателях инструментов или концах валов инструментов. Держатели инструментов или концы валов инструментов могут сужаться конически, дугообразно или ступенчато. Особенно предпочтителен случай, когда обрабатывающие инструменты на каждом валу инструмента расположены режущими рядами на частичных окружностях с различными диаметрами, причем предпочтительно расстояние между двумя режущими рядами выбрано таким образом, что все режущие ряды осуществляют съем приблизительно одинаковых по размеру серпообразных съемных поверхностей. При таком выполнении может достигаться то, что срок службы каждого отдельного обрабатывающего инструмента на головке инструмента одного вала инструмента является приблизительно одинаковым, в результате замена обрабатывающих инструментов может производиться через фиксированные интервалы технического обслуживания. Вместо осуществляющих поднутрение инструментов могут также использоваться фрезерные барабаны. Работающее с фрезерными барабанами в качестве обрабатывающего инструмента устройство может использоваться, в частности, при дорожном строительстве для съема покрытий, надземном строительстве для санации полов и стен или в подземных разработках для извлечения, например, канав на выброс, и может монтироваться, например, на стреле экскаватора или подобного устройства. Фрезерные барабаны могут быть выполнены цилиндрическими или конически сужающимися в направлении обрабатываемого материала.

На каждом валу инструмента предпочтительно выполнены несколько обрабатывающих инструментов. Особенно предпочтительно, если обрабатывающие инструменты поочередно расположенных в окружном направлении инструментального барабана валов инструмента расположены со смещением по фазе относительно друг друга, так что один обрабатывающий инструмент последующего вала инструмента входит в подлежащий обработке или съему материал в другом месте, нежели обрабатывающий инструмент предшествующего вала инструмента. При большинстве выполнений достаточно закрепить валы инструмента внутри инструментального барабана. При особенно твердом материале может, однако, оказаться предпочтительным случай, когда валы инструментов на их радиальном внешнем конце установлены с возможностью вращения с помощью скобы с цапфой, которая, в свою очередь, закреплена на инструментальном барабане, в результате чего достигается дополнительное крепление или подпирание каждого из валов инструмента на несущих обрабатывающие инструменты концах валов инструментов или вблизи них.

Для использования соответствующего изобретению устройства на разработках закрытым способом для добычи угля может быть особенно предпочтительным случай, когда инструментальный барабан снабжен между соседними валами инструментов проходящими в радиальном направлении скребками или лопатками, с помощью которых отделенный предпочтительно с помощью работающих по принципу поднутрения обрабатывающих инструментов материал загружается в транспортер или подобное устройство добычного устройства.

Соответствующее изобретению устройство пригодно, в частности, для применения в способе фрезерования или съема горной породы, при котором скорость вращения валов инструментов, скорость вращения инструментального барабана, скорость подачи устройства параллельно оси барабана и/или угловое положение расположенных на отдельных валах инструментов обрабатывающих инструментов относительно углового положения обрабатывающих инструментов, расположенных в окружном направлении до и после валов инструментов, регулируют таким образом, что обрабатывающий инструмент последующего вала инструмента врезается (входит) в горную породу или т.п. не в том же самом месте входа, что и обрабатывающий инструмент предшествующего вала инструмента. За счет варьирования параметров скорости вращения образующего планетарный держатель инструментального барабана, скорости вращения несущего приводное зубчатое колесо приводного вала в виде вала планетарной шестерни, скорости подачи устройства и линейного расстояния врезания обрабатывающих инструментов может быть определена кривая траектории отдельных врезаний обрабатывающих инструментов и, тем самым, обеспечена возможность надежного влияния на размер зерна и поверхностную структуру обрабатываемого или снимаемого материала. Особенно предпочтителен случай, когда привод вращения осуществляется с помощью регулируемых приводов, в результате чего различные скорости вращения могут плавно регулироваться также без прерывания работы съема. Соответствующее выполнение изобретения обеспечивает возможность согласования тех или иных, специфических применительно к приводу требований с геометрической формой подлежащей обработке поверхности, а также со свойствами подлежащего обработке или съему материала.

Дальнейшие преимущества и исполнения вытекают из приведенного ниже описания и чертежей, на которых изображены предпочтительные формы выполнения изобретения, поясняемые более подробно в качестве примера:

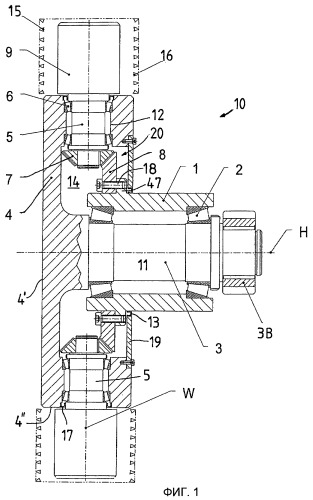

на фиг. 1 показано в сечении соответствующее изобретению устройство первой формы выполнения;

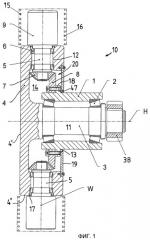

на фиг. 2 показана в сечении вторая форма выполнения с валами инструментов, оси которых расположены под наклоном;

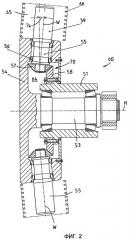

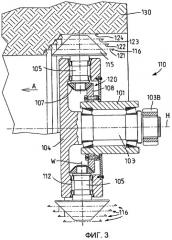

на фиг. 3 показано в сечении соответствующее изобретению устройство в соответствии с третьей формой выполнения с осуществляющими резание с поднутрением инструментами для съема минеральной горной породы;

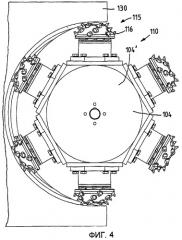

на фиг. 4 показано устройство из фиг. 3 в виде сверху на торцевую сторону инструментального барабана;

на фиг. 5 показан в сечении четвертый пример выполнения соответствующего изобретению устройства с наклонно расположенными и закрепленными на концевой стороне валами инструментов;

на фиг. 6А, 6В показано в сечении и в виде сверху соответствующее изобретению устройство в соответствии с пятым примером выполнения;

на фиг. 7 показан в виде сверху аналогично фиг. 6В следующий пример использования для соответствующего изобретению устройства;

на фиг. 8 показано в сечении соответствующее изобретению устройство в соответствии с шестой формой выполнения с разъединенными приводами вращения;

на фиг. 9 показано в сечении соответствующее изобретению устройство в соответствии с седьмым примером выполнения с разъединенными и расположенными на различных сторонах инструментального барабана приводами вращения;

на фиг. 10 показано в сечении соответствующее изобретению устройство в соответствии с восьмым примером выполнения с центрально расположенными втулочными передачами; и

на фиг. 11 показано использование соответствующего изобретению устройства на поворотной стреле.

На фиг. 1 в целом со ссылочным обозначением 10 изображено соответствующее изобретению устройство, например для съема покрытий при дорожном строительстве, для санации полов и стен в надземном строительстве или для использования в горнодобывающей промышленности, в соответствии с первым вариантом выполнения. Устройство 10 содержит держатель 1 барабана, который может быть закреплен на соответствующем крепежном устройстве или подвижном устройстве для устройства 10, например, на стреле экскаватора, стреле проходческой машины или т.п. Имеющий форму трубы в данном случае полый держатель 1 барабана содержит центральную расположенную центрично относительно оси барабана или главной оси Н приемную часть 11 для размещения опоры, в которой с возможностью свободного вращения с помощью двух расположенных по О-образной схеме конических роликовых подшипников 2 установлен приводной вал 3, соединенный без возможности проворачивания с инструментальным барабаном 4. Один конец приводного вала 3 соединен без возможности проворачивания с инструментальным барабаном 4, а другой выходящий из держателя 1 барабана конец приводного вала 3 служит для приема зубчатого колеса 3b без возможности проворачивания, с которым может соединяться соответствующий привод вращения для устройства 10. Моторный привод вращения может быть образован двигателем с подключенным на его выходе редуктором и, при необходимости, предохранительной муфтой или т.п. Приводной вал 3 и инструментальный барабан 4 соединены между собой без возможности проворачивания или состоят из одного элемента. Торцовая сторона 4' инструментального барабана 4 является полностью закрытой, и инструментальный барабан 4 содержит несколько распределенных по его периметру радиальных отверстий или радиальных проходов 12, в которых валы 5 инструментов установлены таким образом, что оси W валов 5 инструментов расположены перпендикулярно оси Н барабана, в результате свободные концы 9 валов 5 инструментов находятся полностью радиально вне окружного края 4” инструментального барабана 4. По периметру инструментального барабана 4, в зависимости от величины и диаметра инструментального барабана 4, могут быть распределены приблизительно от трех до двенадцати валов 5 инструментов. Размещение валов 5 инструментов в радиальном проходе 12 осуществляется в данном случае, в свою очередь, с помощью двух конических роликовых подшипников 6 с О-образным расположением, причем монтаж каждого вала 5 конического зубчатого колеса осуществляется через односторонне открытую приемную часть 14 инструментального барабана 4 для размещения передачи. На свободных концах 9 каждого вала 5 инструмента закреплен состоящий в соответствии с фиг. 1 из фрезерного барабана держатель 15 инструмента с находящимися на нем отдельными обрабатывающими инструментами 16, причем на каждом держателе 15 инструмента расположено большое количество обрабатывающих инструментов, в данном случае изображенных здесь только с помощью их вершин резцов, и расположение обрабатывающих инструментов 16 осуществляется таким образом, что они распределены в форме спирали по периметру держателя 15 инструмента с тем, чтобы на одной радиальной линии каждого держателя 15 инструмента по возможности располагалась только одна вершина резца одного обрабатывающего инструмента 16. В случае обрабатывающего инструмента 15, выполненного в виде фрезерного барабана, между всеми обрабатывающими инструментами 16 существует по равномерному угловому смещению и осевому смещению.

В случае обрабатывающего устройства 10 в зацеплении с внешним приводом находится только зубчатое колесо 3В на приводном вале 3. При вращении приводного вала 3 одновременно вращается соединенный с ним без возможности проворачивания инструментальный барабан 4, в результате расположенные в радиальных проходах 12 валы 5 инструментов также вращаются вокруг оси Н барабана. С помощью обозначенного в целом ссылочным обозначением 20 конической угловой передачи вращательное движение инструментального барабана 4 обуславливает вращение отдельных валов 5 инструментов, которое накладывается на вращательное движение барабана. Коническая угловая передача 20 расположена в приемной части 14 инструментального барабана 4 для размещения передачи с защитой от загрязнения. Коническая угловая передача 20, выполненная в виде планетарной передачи, содержит установленное без возможности проворачивания на скручивание на окружном фланце 47 держателя 1 барабана, таким образом, неподвижное в процессе эксплуатации приводное зубчатое колесо 8, в зубчатое зацепление с которым входит каждое ведомое зубчатое колесо 7, которое соединено без возможности проворачивания со входящим в приемную часть 14 для редуктора концом вала 5 инструмента. Выполненное в виде конического зубчатого колеса приводное зубчатое колесо 8 предпочтительно привинчено с помощью соединительных болтов 18 к окружному фланцу 47. Поскольку держатель 1 барабана соединен со стрелой машины или т.п., приводное зубчатое колесо 8 находится в состоянии покоя относительно инструментального барабана 4, и при вращении инструментального барабана 4 ведомые зубчатые колеса 7 вращаются вокруг приводного зубчатого колеса 8 в качестве планетарных шестерен. В этом отношении инструментальный барабан образует водило планетарной передачи. Передаточное число между приводным зубчатым колесом 8 и ведомыми зубчатыми колесами 7 может, в зависимости от размера и выполнения устройства 10, составлять от 3:1 до 12:1 и более, причем особо большие преимущества обеспечивает передаточное число в диапазоне приблизительно от 6:1 до 8:1.

В случае устройства 10 оси W валов и ось Н барабана расположены перпендикулярно по отношению друг к другу, и коническая угловая передача выполнена соответствующим образом. За счет вращения отдельных держателей 15 инструментов с обрабатывающими инструментами 16, которые расположены спиралеобразно разнесенными, и дополнительного вращения инструментального барабана 4 при обработке материала вне периметра 4” инструментального барабана 4 соответственно достигается лишь чрезвычайно непродолжительное время контакта отдельных обрабатывающих инструментов 16 или вершин резцов с подлежащим съему или удалению материалом, например горной породой. В результате непродолжительного времени контакта износ отдельных обрабатывающих инструментов 16 весьма незначителен. В зависимости от редуктора, а также используемого привода, инструментальный барабан 4 может вращаться, например, с числом оборотов 60 об/мин, а число оборотов каждого вала 5 инструмента составляет, например, 400 об/мин. С целью защиты конической угловой передачи 20, а также используемых конических роликовых подшипников 2, 6, на радиальном выходном отверстии радиальных проходов 12 в направлении периметра 4” инструментального барабана расположены уплотнительные кольца 17 вала, а приемное пространство 14 редуктора закрыто кольцевой шайбой 19 с уплотнительным кольцом 13 вала на внутреннем отверстии кольцевой шайбы 19.

На фиг. 2 показан второй пример выполнения соответствующего изобретению устройства 60, причем по сравнению с примером выполнения по фиг. 1 идентичные в конструктивном и функциональном отношении конструктивные элементы снабжены ссылочными обозначениями, увеличенными на 50. Как и при предшествующем примере выполнения внутри держателя 51 барабана с возможностью вращения установлен приводной вал 53, который соединен без возможности проворачивания с инструментальным барабаном 54. Инструментальный барабан 54 снабжен распределенными по его периметру несколькими радиальными проходами 62 для приема соответствующего количества валов 55 инструментов, причем крепление валов 55 инструментов в радиальных проходах 62 осуществляется опять же с помощью пары конических роликовых подшипников 56. Как и в предшествующем примере выполнения, на свободных концах 59 валов каждого вала 55 инструмента расположены держатели 65 инструментов с несколькими, предпочтительно распределенными спиралеобразно, обрабатывающими инструментами 66. В отличие от предыдущего примера выполнения оси валов инструментов расположены не перпендикулярно оси Н барабана, а оси W валов 55 инструментов проходят с наклоном под углом 74. Отдельные обрабатывающие инструменты на периметре держателя 65 инструментов вращаются, таким образом, не перпендикулярно к оси Н держателя, а вокруг оси вращения, которая в данном случае проходит наклонно под углом около 85° относительно оси Н барабана. Держатель 66 инструмента выполнен, в свою очередь, в виде фрезерного барабана, как и при предыдущем примере выполнения. Также и в устройстве 60 вращение валов 55 инструментов инициируется вращением приводного вала 53 с помощью конической угловой передачи 70, которая, как и в предыдущем примере выполнения, расположена в приемном пространстве 64 инструментального барабана 54 для размещения передачи и содержит соединенное без возможности проворачивания с держателем 51 инструмента приводное зубчатое колесо 58, а также входящие в зацепление с ним и вращающиеся в виде планетарных шестерен ведомые зубчатые колеса 57, которые соединены без возможности проворачивания с отдельными валами 55 инструментов. Вследствие углового смещения между осями W, H валов инструментов или инструментального барабана 54 коническая угловая передача 70 содержит соответствующим образом наклонный зубчатый венец на конических зубчатых колесах 58, 57. За счет угла 74 исключается или снижается износ внешних рядов обрабатывающих инструментов 66 на держателях 65 инструментов и все ва