Способ рециклинга наполнителей из отходов полимерных композитов

Иллюстрации

Показать всеСпособ рециклинга наполнителей из отходов полимерных композитов с полимерными матрицами и термостойкими наполнителями - армирующими углеродными, стеклянными или арамидными волокнами - включает дробление и очистку отходов, смешение их с твердым сыпучим катализатором, непрерывную загрузку смеси в обогреваемый реактор термокаталитической газификации полимерной матрицы, выдержку сыпучей смеси с перемешиванием и продувкой инертным газом в реакторе при температуре и давлении термокаталитической газификации и выгрузку в сепаратор для отделения наполнителя от продуктов газификации. Обогрев их осуществляют потоком циркуляции нагретой зернистой смеси из сыпучего катализатора и инертного материала, поступающим в слой зернистой смеси. Полученные продукты газификации и наполнитель в потоке циркуляции отработавшей зернистой смеси отводят из реактора в первый сепаратор для отделения отработавшей зернистой смеси от продуктов газификации и наполнителя. Выводят наполнитель из смеси с продуктами газификации во втором сепараторе. Отделяют в третьем сепараторе регенерированную и нагретую зернистую смесь от продуктов сгорания смеси воздуха с горючим газом с избытком воздуха для повторного использования. Технический результат - повышение эффективности процесса переработки отходов. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области утилизации техники, а именно к ресурсосбережению и рециклингу материалов при утилизации объектов техники, содержащих высокопрочные композиционные материалы в конструкциях. К таким объектам относятся, например, элементы конструкции самолетов, транспортно-пусковые контейнеры, корпуса ракетных двигателей на твердом топливе, выполненные из эпоксидных композиционных материалов с углеродными или арамидными упрочняющими волокнами. Композиционный материал обычно содержит 50-60 мас.% таких волокон, являющихся дорогими и дефицитными компонентами.

Основной операцией при выделении волокон (рециклинге) является разрушение полимерной матрицы экономически эффективным способом. Экономическая эффективность рециклинга подразумевает, что полученный продукт удовлетворяет техническим требованиям потенциального потребителя, а его цена на рынке является конкурентоспособной. В конечную цену продукта входят стоимость подготовительных работ и эксплуатационные расходы по получению, которые суммарно должны быть ниже рыночной цены.

Известны способы рециклинга армирующих волокон из композиционных материалов с использованием различных жидких реагентов. Эти процессы основаны на взаимодействии жидких реагентов с полимерной матрицей и требуют длительной выдержки композита при повышенных температурах. Волокно остается в разрушенной матрице, и необходимы дополнительные операции для отделения волоконной фракции [1]. Производительность такого процесса является низкой.

Докритические и сверхкритические флюиды, например вода и спирт, являются исключительными реакционными средами для деполимеризации или разложения пластиков. За счет применения до- и сверхкритических флюидов разложение полимеров происходит быстро и селективно. Полимеры конденсационной полимеризации сравнительно легко деполимеризуются на мономеры без катализаторов в воде или спирте, которые действуют как реагенты, а также как растворители. Композиционные материалы, например волоконно-упрочненные полимеры, также разлагаются на низкомолекулярные компоненты и волоконные материалы. Однако установки для реализации таких процессов достаточно дорогие, а производительность их низкая (Journal of Supercritical Fluids, 2009, Vol.48, pp.500-508).

Полимерную матрицу также разрушают крекингом в псевдоожиженном слое. В процессе крекинга отходов полимеров в реакторе с псевдоожиженным слоем получали газообразные продукты, которые могли быть далее переработаны, например, в олефины. Для крекинга полиэтилена высокой плотности был использован реактор с псевдоожиженным слоем из кварцевого песка с размером частиц 180-250 мкм с нагретым азотом в качестве газа псевдоожижения. Псевдоожиженный слой оказался пригодным для работы при температурах 300-600°С, предпочтительно при температурах 450-550°С [2].

Катализаторы крекинга кислотной природы, например оксид алюминия, оксид кремния, алюмосиликат, цеолиты, фторированные соединения, активированная глина, фосфаты циркония или их сочетания позволяют снизить температуру начала процесса превращения. В слое могут быть частицы от 100 до 2000 мкм. Для установки с нагревом за счет подачи горячего газа псевдоожижения отношение массы разрушаемого полимера к массе псевдоожижающего газа может быть от 1:1 до 1:20, предпочтительно от 1:3 до 1:10. Полимер может вводиться либо в твердом виде, либо в виде расплава, но предпочтительно в твердом виде с помощью шнекового транспортера [3].

Также был разработан процесс с частичным окислением полимера нагретым воздухом в псевдоожиженном слое для обработки термореактивных композитов в виде производственного скрапа или отработавших ресурс деталей. Процесс оказался достаточно простым, совместимым с загрязненным скрапом различных составов и обеспечивающим приемлемый выход в форме извлеченных волокон, дисперсных материалов и тепла. Измельченные отходы разлагались в псевдоожиженном слое при температуре 450°С и скорости псевдоожижения 1,3 м/с. Волокна со средней длиной до 5 мм были собраны с чистотой до 80%. Более короткие волокна были собраны вместе с дисперсными минеральными наполнителями. Прочность на растяжение извлеченных стекловолокон снизилась до 50%, хотя на это снижение оказывали влияние также другие факторы процесса. На модуль прочности волокон высокая температура влияла незначительно (Composites Science and Technology, 2000, Vol.60, №.4, pp.509-523).

Наиболее близким по технической сущности и принятым за прототип является способ термокаталитической газификации наполненного полимерного сырья, например скрапа резины покрышек или пластиков, для извлечения ценных углеводородов и сажи для повторного использования. Способ включает промывку растворителем дробленого сырья с размером фрагментов около 3-4 мм для удаления стабилизирующих добавок, мигрировавших к поверхности отдельных частиц полимера. Перед этапом реакции промытые и высушенные частицы полимера смешивали с каталитической системой из галоидов металлов. Смесь полимерных частиц и катализатора непрерывно подавали в реактор с масляным обогревом боковой поверхности, где происходила газификация полимера. Реактор и технологическую часть установки вниз по потоку непрерывно продували инертным газом, в результате чего в реакторе устанавливалось давление немного выше атмосферного. Сочетание температуры в реакторе и давления с каталитической системой вызывало газификацию частиц полимера в ценные газообразные углеводороды. Инертный газ, функционирующий как обдувающий газ, выносил газообразные углеводороды из реактора к расположенному вниз по потоку сепаратору обычной конструкции, где газообразные продукты извлекали для дальнейшего использования. Остатки сажи отдельно извлекали для последующей переработки.

Примененный катализатор представлял собой сочетание дихлорида магния и трихлорида алюминия. Процесс проводился при температурах от 200 до 400°С. Отношение массы катализатора к массе промытого полимерного сырья было принято 2,5-7,5 мас.%. Давление в ректоре поддерживали от 110 до 150 кПа. Примененное полимерное сырье включало резину регенерируемых покрышек, отходы полиолефиновых пластиков или смеси гомополимеров и сополимеров сырья полиолефиновой основы [4].

В известных способах тепловая энергия для осуществления процесса разрушения полимера вводилась в реакторы газовыми средами. Это приводит к неравномерности поля температур по объему реактора и зависимости эффективности процесса от соотношения массы полимера к расходу газа, а также к увеличению габаритов реактора вследствие необходимости повышения времени пребывания материалов в реакторе. Регенерацию катализаторов не рассматривали как часть технологического цикла. В реакторах с нагревом от боковых стенок и механическими средствами перемещения сыпучей массы отходов и катализатора взаимодействие ее со стенками и частиц друг с другом приводит к измельчению волоконного наполнителя.

Технической задачей, решаемой настоящим изобретением, является способ рециклинга инертных наполнителей, например термостойких волокон, из отходов композитов путем термокаталитической газификации полимерной матрицы композита в нагреваемой засыпке из смеси дробленых отходов композитов и зернистого материала, содержащего сыпучий катализатор, в условиях поддержания температуры засыпки за счет непрерывной замены охладившейся части зернистого материала на нагретую часть, принудительного отвода продуктов газификации и регенерации отработавшего катализатора.

Решение поставленной технической задачи заключается в том, что в способе рециклинга наполнителей из отходов композитов с полимерными матрицами и термостойкими наполнителями, включающем подготовку отходов путем дробления и очистки, смешение подготовленных отходов с твердым сыпучим катализатором, непрерывную загрузку смеси в обогреваемый реактор термокаталитической газификации полимерной матрицы, выдержку сыпучей смеси с перемешиванием и продувкой инертным газом в реакторе при температуре и давлении термокаталитической газификации и выгрузку в сепаратор для отделения наполнителя от продуктов газификации, подготовленные отходы непрерывно загружают в реактор термокаталитической газификации с обогревом потоком циркуляции нагретой зернистой смеси из сыпучего катализатора и инертного материала, поступающим в слой зернистой смеси, псевдоожижаемой нейтральным газом, смешивают подготовленные отходы композитов с зернистой смесью в нагретом циркулирующем псевдоожиженном слое, отводят после термокаталитической газификации полимерной матрицы полученные продукты и наполнитель в потоке циркуляции отработавшей зернистой смеси из реактора теромокаталитической газификации в первый сепаратор для отделения отработавшей зернистой смеси от продуктов газификации и наполнителя, выводят наполнитель как целевой продукт из смеси с продуктами газификации во втором сепараторе, направляют отработавшую зернистую смесь из первого сепаратора в придонную зону реактора регенерации и нагрева зернистой смеси с циркулирующим псевдоожиженным слоем подачей воздуха псевдоожижения и горючего газа для горения с избытком воздуха и отводом потока циркуляции регенерированной и нагретой зернистой смеси в третий сепаратор, отделяют в третьем сепараторе регенерированную и нагретую зернистую смесь от продуктов сгорания смеси воздуха с горючим газом с избытком воздуха и транспортируют регенерированную и нагретую зернистую смесь в придонную зону реактора термокаталитической газификации. Наполнителями являются армирующие углеродные, стеклянные или арамидные волокна. Газовую фракцию продуктов газификации используют в качестве горючего газа для реактора регенерации и нагрева зернистой смеси. Инертным газом псевдоожижения реактора термокаталитической газификации является азот. Первый и третий сепараторы выполняют по циклонной схеме. Второй сепаратор выполняют по схеме высокотемпературного фильтра с самоочищением.

Сравнительный анализ существенных признаков предлагаемого способа показывает, что отличительными существенными признаками предложения являются такие, в соответствии с которыми:

- подготовленные отходы непрерывно загружают в реактор термокаталитической газификации с обогревом потоком циркуляции нагретой зернистой смеси из сыпучего катализатора и инертного материала, поступающим в слой зернистой смеси, псевдоожижаемый нейтральным газом;

- смешивают подготовленные отходы композитов с зернистой смесью в нагретом циркулирующем псевдоожиженном слое;

- отводят после термокаталитической газификации полимерной матрицы полученные продукты и наполнитель в потоке циркуляции отработавшей зернистой смеси из реактора термокаталитической газификации в первый сепаратор для отделения отработавшей зернистой смеси от продуктов газификации и наполнителя;

- выводят наполнитель как целевой продукт из смеси с продуктами газификации во втором сепараторе;

- направляют отработавшую зернистую смесь из первого сепаратора в придонную зону реактора регенерации и нагрева зернистой смеси с циркулирующим псевдоожиженным слоем, подачей воздуха псевдоожижения и горючего газа для горения с избытком воздуха и отводом потока циркуляции регенерированной и нагретой зернистой смеси в третий сепаратор;

- отделяют в третьем сепараторе регенерированную и нагретую зернистую смесь от продуктов сгорания смеси воздуха с горючим газом с избытком воздуха и транспортируют зернистую смесь в придонную зону реактора термокаталитической газификации.

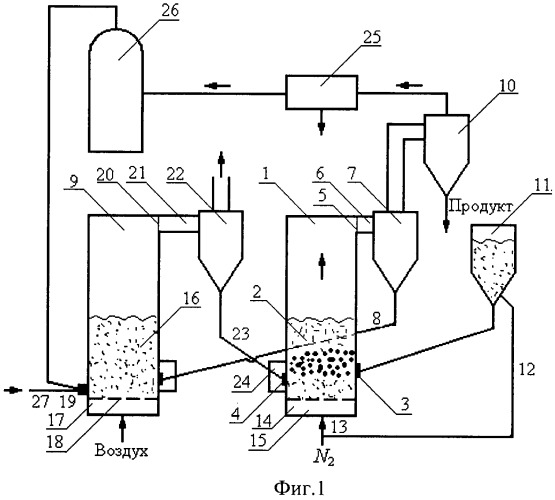

Сущность настоящего предложения будет более понятна из рассмотрения фигур чертежей, где:

фиг.1 представляет схему реализации предложенного способа в установке с двумя реакторами с циркулирующим псевдоожиженным слоем;

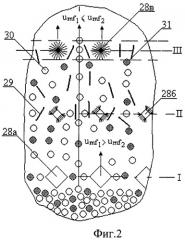

фиг.2 показывает динамику изменения размеров и морфологии выделенных частиц отходов по мере их деградации и движения на трех позициях I, II и III по высоте слоя с отсчетом снизу

и следующего описания исполнения изобретения.

Как показано на фиг.1, установка для реализации способа рециклинга волоконного наполнителя из отходов полимерных композитов содержит реактор термокаталитической газификации 1 с псевдоожиженным слоем 2 зернистой смеси с окном загрузки 3 подготовленных отходов полимерных композитов, с окном 4 загрузки нагретой регенерированной зернистой смеси слоя и с проемом 5 отвода потока циркулирующей зернистой смеси и продуктов газификации отходов композита из реактора 1. Проем 5 реактора 1 соединен газоходом 6 с сепаратором 7, нижний выход которого соединен транспортной линией 8 с реактором 9 регенерации и нагрева зернистой смеси. Верхний выход сепаратора 7 соединен со вторым сепаратором 10 разделения продуктов разрушения полимерной матрицы и волоконной фракции. Окно 3 загрузки подготовленных отходов композитов соединено транспортной линией с бункером 11 дозирования подачи подготовленных отходов. Бункер 11 снабжен шлюзовым люком загрузки (не показан) и системой подачи нейтрального газа 12. Линия подачи 13 нейтрального газа псевдоожижения подсоединена к донному коллектору 14 реактора 1 с выходом в полость реактора через газораспределительную решетку 15.

Реактор 9 регенерации и нагрева зернистой смеси с псевдоожиженным слоем 16, подводом воздуха псевдоожижения через коллектор 17 и воздухораспределительную решетку 18 снабжен питателем 19 ввода горючего газа в псевдоожиженный слой и смешения с воздухом псевдоожижения для осуществления горения. Для отвода продуктов горения и потока циркуляции зернистой смеси предусмотрен проем 20 в верхней части реактора 9, который с помощью газохода 21 соединен с третьим сепаратором 22. Нижний выход сепаратора 22 с помощью транспортной линии 23 и газового затвора 24 соединен с окном загрузки 4 в придонной зоне реактора 1. Верхний выход сепаратора 22 соединен с атмосферой. Агрегатами установки также являются конденсатор 25 отделения конденсирующихся продуктов газификации и газгольдер 26 для сбора легких углеводородов газификации и подачи их в реактор 9 регенерации и нагрева. К реактору 9 подведена также линия 27 подачи внешнего горючего газа.

Запуск установки в работу начинают с подачи воздуха псевдоожижения в коллектор 17 и горючего газа по линии 27 в реактор 9. Зернистая смесь, состоящая из инертных частиц и частиц сыпучего катализатора, находится в исходном состоянии примерно в равных загрузках в реакторах 1 и 9. После начала поступления нагретой зернистой смеси по линии 23 через газовый затвор 24 в реактор 1 открывают подачу нейтрального газа псевдоожижения через коллектор 14 и газораспределительную решетку 15. Поток циркуляции зернистой смеси через проем 5 и газоход 6 начинает поступать в сепаратор 7 и далее по транспортной линии 8 в реактор 9. После замены всей холодной загрузки зернистой смеси в реакторе 1 на нагретую зернистую смесь из реактора 9 начинают подачу через окно 3 подготовленных отходов композитов из бункера 11 в псевдоожиженный слой 2 реактора 1.

Как показано на фиг.2, подготовленные отходы, например, эпоксидных композитов в виде крупки 28 смешивают с нагретой зернистой смесью псевдоожиженного слоя, имеющей размеры частиц 100-2000 мкм, и подвергают процессу термокаталитической газификации. В исходном состоянии частицы отходов композитов 28а требуют существенно большей минимальной скорости псевдоожижения Umf1, чем минимальная скорость псевдоожижения нагретой зернистой смеси Umf2, что создает повышенную концентрацию частиц отходов 28 в нижней части псевдоожиженного слоя и обтекание частиц отходов частицами катализатора и инертного материала, вызывая интенсификацию взаимодействий и эрозию частиц отходов. Скорость частиц зернистой смеси в реакторе задают (5-15)Umf2 в зависимости от конструкции реактора. При загрузке крупных частиц отходов для получения длинных волокон реактор снабжают колосником (не показан), размещаемым по высоте реактора между окном 4 загрузки нагретой регенерированной зернистой смеси слоя снизу и окном 3 загрузки подготовленных отходов сверху. Катализаторы вызывают селективную перестройку структур полученных первичных продуктов разрушения в сторону либо конденсирующихся, либо неконденсирующихся углеводородных продуктов (Lin Y.A., Yang M.-H. Polymer Degradation and Stability, 2009, Vol.94, №1, pp.25-33).

В процессе термокаталитической газификации происходит осаждение кокса на частицах катализатора, в результате чего их активность снижается. Осаждение кокса на инертных частицах ведет к агломерации частиц и нарушению режима псевдоожижения. Выход кокса при разрушении полимерной матрицы достигает 5% от массы матрицы. Осаждение происходит постепенно.

В зависимости от свойств композита полимер испаряется с поверхности твердой фазы или с поверхности расплава, обнажая находящиеся в массе полимера частицы термостойкого наполнителя, например арамидные волокна. Испаренные продукты включают насыщенные и ненасыщенные алифатические и ароматические углеводороды. При температуре процесса 400-450°С и времени пребывания около 5 мин свойства наполнителя остаются стабильными. Фиг.2 показывает, что масса частицы 28б постепенно уменьшается, и ее минимальная скорость псевдоожижения снижается, приближаясь к скорости псевдоожижения частиц катализатора. При этом волокна, выступающие из поверхности частицы, изменяют ее аэродинамику и дополнительно способствуют снижению минимальной скорости псевдоожижения. Отделившиеся от частицы отходов отдельные волокна 29 движутся с повышенной скоростью. Частица отходов композитов поднимается по псевдоожиженному слою к его верхней границе. В восходящем движении частицы отходов взаимодействуют с частицами катализатора 30 и инертного материала 31, что ускоряет процесс разрушения полимера. После выхода в надслоевое газовое пространство реактора 1 остатки частиц композита в виде сгустков волокон 28в, скрепленных остатками полимера, и отдельных волокон 29 поднимаются вверх вместе с потоком зернистого материала циркуляции, и их отводят через проем 5 и газоход 6 в сепаратор 7 преимущественно циклонного типа, с помощью которого разделяют более тяжелую зернистую смесь потока циркуляции и продукты термокаталитической газификации полимера, вместе с отдельными волокнами и сгустками волокон. Зернистую смесь потока циркуляции далее по транспортной линии 8 направляют в придонную зону реактора регенерации и нагрева зернистой смеси 9. Легкие продукты из сепаратора 7 отводят в сепаратор 10 разделения продуктов газификации полимера и термостойкого волоконного наполнителя. Сепаратор 10 выполняют на основе высокотемпературного фильтра с самоочищением путем подачи обратного газового импульса на фильтрующую поверхность со сбором отфильтрованного волоконного наполнителя в коллекторе (не показан). Продукты газификации полимера, состоящие из фракций конденсирующихся и неконденсирующихся углеводородов при обычных температурных условиях, далее направляют в конденсатор 25 для разделения газовой и жидкой фракций. Газовую фракцию отводят в газгольдер 26 и используют в качестве горючего для реактора 9 регенерации и нагрева циркулирующей зернистой смеси.

В реакторе 9 регенерации и нагрева зернистой смеси поступающая в виде потока циркуляции отработавшая зернистая смесь из реактора 1 содержит углеродистые отложения, которые снижают активность частиц катализатора и ведут к агломерации частиц. Удаление этих отложений осуществляют путем выжигания при температурах 500-700°С в потоке окислительного газа. Поэтому в смеси горючего с воздухом, подаваемой в реактор 9, поддерживают избыток воздуха.

Применение установки с диаметром реактора термокаталитической газификации 0,3 м, например, для рециклинга арамидных волокон из дробленых корпусов ракетных двигателей твердого топлива с массой комплекта корпусов первой, второй и третьей ступеней баллистической ракеты около 2000 кг и содержанием волокна 60 об.% при производительности, равной одному комплекту в неделю, позволит получить около 66 т волокна в год. Такие волокна с длиной 5-6 мм пригодны, в частности, для армирования антивандальных пластиков, применяемых в изготовлении предметов интерьеров общественных зданий и сооружений, например стадионов, в производстве любительского спортивного инвентаря типа горных лыж, сноубордов, скейтбордов, роллерсерфов и других востребованных потребительских изделий.

Источники информации:

1. US 6465702. 2002. Von Gentzkow W., Braun D., Rudolf A.-P. Process for Recycling of Thermoset Materials.

2. US 5364995. 1994. Kirkwood K.C., Leng S.A., Sims D.W. Polymer cracking.

3. US 5481052. 1996. Hardman S., Leng S., Wilson D.C. Polymer cracking.

4. US 5504267. 1996. Platz G.P. Resource Recovery by Catalytic Conversion of Polymers.

1. Способ рециклинга наполнителей из отходов полимерных композитов с полимерными матрицами и термостойкими наполнителями, включающий подготовку отходов путем дробления и очистки, смешение подготовленных отходов с твердым сыпучим катализатором, непрерывную загрузку смеси в обогреваемый реактор термокаталитической газификации полимерной матрицы, выдержку сыпучей смеси с перемешиванием и продувкой инертным газом в реакторе при температуре и давлении термокаталитической газификации и выгрузку в сепаратор для отделения наполнителя от продуктов газификации, отличающийся тем, что термостойкими наполнителями в отходах являются армирующие углеродные, стеклянные или арамидные волокна, подготовленные отходы непрерывно загружают в реактор термокаталитической газификации с обогревом их потоком циркуляции нагретой зернистой смеси из сыпучего катализатора и инертного материала, поступающим в слой зернистой смеси, псевдоожижаемый нейтральным газом, смешивают подготовленные отходы композитов с зернистой смесью в нагретом циркулирующем псевдоожиженном слое, отводят после термокаталитической газификации полимерной матрицы полученные продукты и наполнитель в потоке циркуляции отработавшей зернистой смеси из реактора термокаталитической газификации в первый сепаратор для отделения отработавшей зернистой смеси от продуктов газификации и наполнителя, выводят наполнитель как целевой продукт из смеси с продуктами газификации во втором сепараторе, направляют отработавшую зернистую смесь из первого сепаратора в придонную зону реактора регенерации и нагрева зернистой смеси с циркулирующим псевдоожиженным слоем подачей воздуха псевдоожижения и горючего газа для горения с избытком воздуха и отводом потока циркуляции регенерированной и нагретой зернистой смеси в третий сепаратор, отделяют в третьем сепараторе регенерированную и нагретую зернистую смесь от продуктов сгорания смеси воздуха с горючим газом с избытком воздуха и транспортируют регенерированную и нагретую зернистую смесь в придонную зону реактора термокаталитической газификации.

2. Способ рециклинга по п.1, отличающийся тем, что газовую фракцию продуктов газификации используют в качестве горючего газа для реактора регенерации и нагрева зернистой смеси.

3. Способ рециклинга по п.1, отличающийся тем, что инертным газом псевдоожижения реактора термокаталитической газификации является азот.

4. Способ рециклинга по п.1, отличающийся тем, что первый и третий сепараторы выполняют по циклонной схеме.

5. Способ рециклинга по п.1, отличающийся тем, что второй сепаратор выполняют по схеме высокотемпературного фильтра с самоочищением.