Способ диагностики работы двигателя

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности устройствам для диагностики дизельных двигателей. Способ диагностики двигателя заключается в том, что подключают к двигателю через воздушную магистраль баллон со сжатым воздухом и без подачи топлива прокручивают двигатель. Двигатель прокручивают сжатым воздухом из баллона системы воздушного пуска, измеряют давление в баллоне системы воздушного пуска до начала и после окончания прокрутки. Расход воздуха из баллона определяют с учетом разности давления воздуха в баллоне до начала прокрутки и после окончания прокрутки и объема баллона. Определяют разность между расходом воздуха из баллона и расчетным количеством воздуха для двигателя с известным объемом цилиндра, при этом полученная разность представляет собой величину утечки. Технический результат заключается в снижении трудоемкости диагностики двигателя. 1 ил.

Реферат

Изобретение относится к двигателестроению, в частности устройствам для диагностики двигателей.

Известен способ оценки пневмоплотности конкретного цилиндра путем принудительной его опрессовки сжатым воздухом (принцип пневмокалибратора) [1]. Способ позволяет выявить конкретный неисправный цилиндр. Поршень проверяемого цилиндра при медленном прокручивании коленчатого вала выставляется на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр под определенным давлением подается сжатый воздух и по времени падения давления оценивается пневмоплотность цилиндра. Этот способ имеет существенные недостатки и ограничения применения. Способ требует применения приспособлений для поворота и фиксации в заданном положении коленчатого вала и установки воздухопроводов. Большое количество ручных операций по подключению и отключению воздухопроводов к каждому цилиндру, по установке коленчатого вала в заданное положение и его фиксации для исключения его поворота под воздействием давления воздуха ограничивает применение данного способа. Кроме того, измерение падения давления только в одном положении цилиндра, например, при конусном или неравномерном его износе, снижает достоверность оценки, при этом клапанные устройства диагностируются лишь частично.

Способ не поддается автоматизации за счет большого количества ручных операций, и неоднозначности результатов.

Известен также способ диагностирования двигателя внутреннего сгорания. При реализации этого способа перекрывают впускной и выпускной каналы цилиндра, затем с определенной скоростью проворачивают коленчатый вал, тем самым перемещают поршень проверяемого цилиндра от верхней мертвой точки (в.м.т.) до нижней мертвой точки (н.м.т.) на такте впуска. При этом определяют расход воздуха, поступающего в цилиндр. Далее перекрывают выход воздуха из цилиндра, с определенной скоростью перемещают поршень от н.м.т. к в.м.т., и через заданный промежуток времени открывают выход воздуха из цилиндра, определяя его расход. Диагностирование осуществляют по соотношению расходов [2].

Рассматриваемому способу также присущи недостатки представленного ранее способа оценки пневмоплотности цилиндров:

ограничение применения и высокая трудоемкость за счет большого количества ручных операций.

Дополнительными недостатками этого способа является ограниченная информативность диагноза, т.к. оценивается только сопряжение поршень-кольцо-цилиндр-двигатель, при полном отсутствии информации по состоянию клапанного механизма.

Наиболее близким к предлагаемому способу диагностики работы двигателя является способ диагностирования поршневого двигателя внутреннего сгорания, заключающийся в том, что отключают подачу топлива в цилиндры, герметизируют впускной коллектор, двигатель прокручивают от внешнего источника, устанавливают определенный скоростной и тепловой режимы, подключают к впускному коллектору через регулирующий орган источник сжатого газа, измеряют показатель сравнения и сравнивают его с эталонным, полученным на эталонном двигателе при тех же скоростном и тепловом режимах. Дополнительно герметизируют выпускной коллектор, измеряют давление газа во впускном коллекторе, добиваются путем изменения расхода из источника сжатого газа определенного давления во впускном коллекторе, соответствующего давлению в эталонном двигателе, в качестве показателя сравнения принимают расход газа из источника сжатого газа [3].

Недостатком способа-прототипа является высокая трудоемкость дополнительной герметизации впускного и выпускного коллектора, необходимость прокрутки двигателя от внешнего источника энергии.

Задача изобретения - снижение трудоемкости диагностики двигателя.

Поставленная задача достигается тем, что с помощью системы воздушного пуска двигателя без подачи топлива прокручивают двигатель, измеряют давление в баллоне системы воздушного пуска до начала и после окончания прокрутки, при этом расход воздуха из баллона на прокрутке двигателя определяют из разности давления воздуха в баллоне до начала прокрутки и после окончания прокрутки и известного объема баллона определяют разность между расходом воздуха из баллона и расчетным количеством воздуха для теоретического двигателя без утечки воздуха (двигатель без утечки) с известным объемом цилиндра, при этом полученная разность представляет собой величину утечки.

Технический результат достигается за счет уменьшения ручных операций по герметизации впускного и выпускного коллектора и исключения внешнего источника энергии прокрутки двигателя.

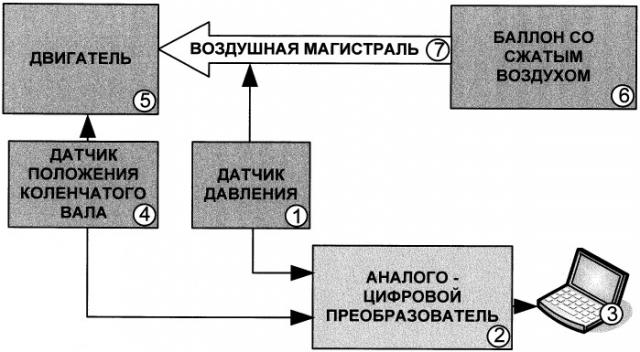

На чертеже представлена схема автоматизированного устройства диагностики работы для осуществления предлагаемого способа, содержащая датчик давления 1, блок сопряжения датчиков с персональным компьютером (ПК) 2, ПК 3, датчик положения коленчатого вала 4, соединенный с двигателем 5, и баллон со сжатым воздухом 6, подключенный через воздушную магистраль 7 к двигателю 5.

Способ осуществляется следующим образом.

Устанавливают датчик давления 1 в магистраль системы воздушного пуска, на двигатель устанавливают датчик положения коленчатого вала 4. Оба датчика подсоединяют к электронному блоку сопряжения датчиков 2. Без подачи топлива прокручивают двигатель сжатым воздухам из баллона 6 через воздушную магистраль 7 и систему воздушного запуска двигателя. Блок сопряжения датчиков 2 регистрирует сигналы с датчиков и после преобразования выдает информацию на ПК 3.

Способ основан на применении уравнение состояния идеального газа

где Р - давление газа; V - объем газа; Т - температура газа; m - масса газа; R - универсальная газовая постоянная; М - молярная масса.

Объем баллона известен, величины давления до начала прокрутки и после окончания прокрутки двигателя замеряются датчиком давления. На основании уравнения состояния идеального газа можно вычислить количество израсходованного воздуха W из баллона за прокрутку двигателя.

Зная объем двигателя, количество оборотов коленчатого вала и давление в баллоне, можно рассчитать количество тактов каждого цилиндра и количество израсходованного воздуха из баллона на каждом такте. Сумма расходов по каждому такту будет равна количеству израсходованного воздуха W1 за прокрутку для двигателя без утечки.

Разность между количеством израсходованного воздуха из баллона W и расчетным количеством воздуха W1 для двигателя с известным объемом цилиндра за прокрутку представляет собой величину утечки воздуха за счет износа узлов двигателя и характеризует этот износ.

Источники информации

1. Бельских В.И. Диагностика технического состояния и регулировка тракторов. - М.: Колос, 1973. - 495 с., с.120.

2. А.с. СССР №17/4412, G01M 15/00.

3. Патент №2028499 РФ «Способ диагностирования поршневого двигателя внутреннего сгорания», G01M 15/00, опубл. 1995 г.

Способ диагностики двигателя, заключающийся в том, что подключают к двигателю через воздушную магистраль баллон со сжатым воздухом и без подачи топлива прокручивают двигатель, отличающийся тем, что двигатель прокручивают сжатым воздухом из баллона системы воздушного пуска, измеряют давление в баллоне системы воздушного пуска до начала и после окончания прокрутки, при этом расход воздуха из баллона определяют с учетом разности давлений воздуха в баллоне до начала прокрутки и после окончания прокрутки и объема баллона, определяют разность между расходом воздуха из баллона и расчетным количеством воздуха для двигателя с известным объемом цилиндра, при этом полученная разность представляет собой величину утечки.