Устройство для испытаний образцов на термоусталость

Иллюстрации

Показать всеНастоящее изобретение относится к испытательной технике. Устройство содержит цилиндрический корпус, горизонтальную разделительную перегородку и датчики контроля и управления испытаниями. Внутри цилиндрического корпуса, снабженного плоским днищем и герметичной крышкой, в верхней части закрепленной шпильками и гайками, расположен барабан, закрепленный на крышке внутри корпуса. Горизонтальная разделительная перегородка размещена в нижней части барабана и выполнена в виде перфорированного диска, перфорация которого выполнена в виде расположенных по окружности калиброванных отверстий, имеющих вдоль своей образующей калиброванные каналы для прохода греющей среды. Во внутренней полости барабана установлена дополнительная горизонтальная перегородка с калиброванными отверстиями в ней, точно такими же, как отверстия в перфорированном диске. Трубки-образцы установлены в отверстиях перфорированного диска и закреплены на крышке корпуса, а между трубками установлены вертикальные разделительные перегородки. Во внутреннюю полость каждой трубки-образца заведены трубки меньшего диаметра, закрепленные в раздаточном ресивере и имеющие в своей верхней части штуцеры для отвода охлаждающей среды и сливные трубки с калиброванными устройствами на них. В нижней части корпуса под перфорированным диском установлены трубка с диффузорным насадком, соединенная с цилиндрическим диффузором и штуцером подвода греющей среды и система камер со штуцером на днище для отвода греющей среды. Технический результат: повышение качества и точности результатов проводимых испытаний и их эффективность. 3 ил.

Реферат

Изобретение относится к области испытательной техники, в частности к устройствам для исследования термоусталости образцов, подверженных случайным температурным пульсациям в потоке жидкости, и может быть использовано в атомной и теплоэнергетике и в транспортных энергетических установках.

Известна установка для исследования тепловой усталости труб, воспроизводящая в стендовых условиях разрушение кипятильных труб в результате изменения условий теплообмена на внутренней стороне трубы, содержащая замкнутый трубный контур в виде треугольника, одной из вершин обращенного вниз и закрепленного на валу, заполненном до определенного уровня дистиллятом. На одной из сторон контура установлена электропечь. При качаниях контура уровень воды в нем перемещается, тем самым создаются колебания температуры стенки трубы (Троянский Е.А., Кориковский И.К. Тепловая усталость труб при высоком давлении. Сборник: Исследование прочности элементов паровых котлов, МЭИ, М., 1954, с.45-52, и Троянский Е.А. Металлы котлостроения и расчет прочности деталей паровых котлов. Энергия, M.-Л., 1964, с.192).

Недостатками известной установки являются сложность изготовления каждого образца - замкнутый трубный контур в виде треугольника, установка электропечи на образец, сложность в определении места для дефектоскопии, а также большой период одного цикла и, как следствие, очень большое время для получения большого числа циклов (106 - 107) для построения кривой усталости, кроме того, невозможность увеличения перепада температур и повторения условий испытаний из-за индивидуального изготовления каждого участка.

Известна установка для испытания образца на термоусталость, содержащая полый цилиндрический корпус, заполненный теплоносителем, перегородку с отверстием, установленную в корпусе и разделяющую его на две полости с различными температурами теплоносителя, нагреватель и охладитель теплоносителя, при этом нагреватель и охладитель установлены в корпусе по разные стороны перегородки, перегородка выполнена в виде установленного соосно корпусу диска с углублением для размещения торца образца, причем ось углубления параллельна оси отверстия диска, а край углубления расположен от оси отверстия на расстоянии, равном радиусу этого отверстия (SU 1665284, МПК: G01N 3/60, опубликовано 23.07.91).

По совокупности признаков это известное техническое решение является наиболее близким к заявляемому и принято за прототип.

Недостатком известного технического решения, а также причиной, препятствующей достижению желаемого технического результата при использовании упомянутого известного устройства, является невозможность испытания одновременно большого количества образцов и, как следствие, получение достоверных статистических данных.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предлагаемое техническое решение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из перечня выявленных аналогов прототипа как наиболее близкого технического решения по совокупности признаков позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет испытывать одновременно большое количество образцов, определяемое размерами корпуса, проводить ресурсные испытания для получения кривых усталости металла за счет создания на поверхности образцов при организованной протечке греющей среды нестабильного температурного режима с резкими колебаниями температуры при различных частотах и амплитудах, а также гарантирует равномерную раздачу рабочих сред по образцам, и, как следствие, одинаковый температурный режим для всех образцов, что существенно повышает качество и точность результатов проводимых испытаний и их эффективность.

Предложено устройство для испытаний образцов на термоусталость, включающее цилиндрический корпус, горизонтальную разделительную перегородку и датчики контроля и управления испытаниями, при этом внутри цилиндрического корпуса, снабженного плоским днищем и герметичной крышкой, в верхней части закрепленной шпильками и гайками, расположен барабан, закрепленный на крышке внутри корпуса, горизонтальная разделительная перегородка размещена в нижней части барабана и выполнена в виде перфорированного диска, перфорация которого выполнена в виде расположенных по окружности калиброванных отверстий, имеющих вдоль своей образующей калиброванные каналы для прохода греющей среды, во внутренней полости барабана установлена дополнительная горизонтальная перегородка с калиброванными отверстиями в ней, точно такими же, как отверстия в перфорированном диске, при этом трубки-образцы установлены в отверстиях перфорированного диска и закреплены на крышке корпуса, а между трубками установлены вертикальные разделительные перегородки, во внутреннюю полость каждой трубки-образца заведены трубки меньшего диаметра, закрепленные в раздаточном ресивере и имеющие в своей верхней части штуцеры для отвода охлаждающей среды и сливные трубки с калиброванными устройствами на них, кроме того, в нижней части корпуса под перфорированным диском установлены трубка с диффузорным насадком, соединенная с цилиндрическим диффузором и штуцером подвода греющей среды и система камер со штуцером на днище для отвода греющей среды.

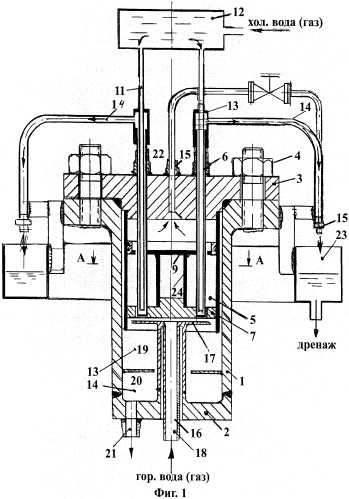

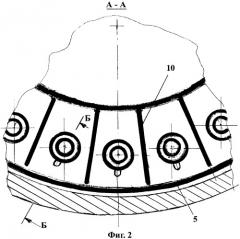

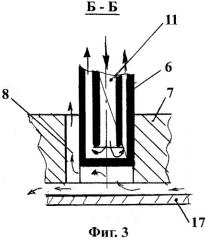

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид устройства, на фиг.2 - вид А-А по фиг.1, размещение трубок-образцов в барабане, на фиг.3 - вид Б-Б по фиг.2, размещение трубок-образцов в перфорированном диске.

Устройство включает цилиндрический корпус 1 с плоским днищем 2 и герметичной крышкой 3, в верхней части закрепленной шпильками и гайками 4. Внутри корпуса 1 расположен барабан 5, закрепленный на крышке 3, с испытываемыми трубками-образцами 6, количество которых определяется размерами корпуса 1. В нижней части барабана 5 размещена горизонтальная разделительная перегородка, выполненная в виде перфорированного диска 7. Перфорация выполнена в виде расположенных по окружности калиброванных отверстий, имеющих вдоль своей образующей калиброванные каналы 8 для прохода греющей среды. Во внутренней полости барабана 5 установлена дополнительная горизонтальная перегородка 9 с калиброванными отверстиями в ней, точно такими же, как и в перфорированном диске 7. Трубки-образцы 6 установлены в отверстиях перфорированного диска 7 и закреплены на крышке 3 корпуса 1, а для исключения взаимного влияния потоков греющей среды между трубками 6 установлены вертикальные разделительные перегородки 10. Во внутреннюю полость каждой трубки-образца 6 заведены трубки меньшего диаметра подвода охлаждающей среды 11, закрепленные в раздаточном ресивере 12 для обеспечения равномерной раздачи охлаждающей среды и имеющие в своей верхней части штуцеры 13 для отвода охлаждающей среды и сливные трубки 14 с калиброванными устройствами 15 на них. В нижней части корпуса 1 под перфорированным диском 7 установлена трубка 16 с диффузорным насадком на ее конце, соединенная с цилиндрическим диффузором 17 и штуцером подвода греющей среды 18. Для отвода греющей среды установлена система камер 19 и 20 и штуцер 21 на днище 2. Во внутреннем объеме барабана 5 установлен датчик давления, а на наружной поверхности трубок-образцов 6 - термопары и тензодатчики (не показаны). Для организованной протечки греющей среды в центре крышки 3 установлен штуцер 22. Для сбора охлаждающей среды установлен кольцевой короб 23. Для равномерной раздачи прокачиваемой греющей среды по трубкам-образцам 6 предусмотрен цилиндрический вытеснитель 24 в центре барабана 5. В качестве греющей и охлаждающей среды могут быть использованы любые рабочие среды - жидкости или газы.

Устройство работает следующим образом. Греющая среда подается через штуцер подвода греющей среды 18, равномерно растекается через диффузор 17 и отводится через систему камер 19, 20 и штуцер отвода 21. Величина организованной протечки греющей среды регулируется через штуцер 22. Подвод охлаждающей среды во внутреннюю полость трубок-образцов 6 осуществляется из ресивера 12. В зоне разделения холодной и горячей сред вдоль наружной поверхности трубок-образцов 6 и в перфорации диска 7 возникают пульсации температур и соответствующие им температурные напряжения, приводящие к повреждению образцов (трещинообразованию в них). Управление частотой и амплитудой термопульсаций осуществляется изменением температуры и расхода греющей и охлаждающей сред, изменением направления движения охлаждающей среды, величиной и направлением организованной протечки греющей среды через штуцер 22. Колебания температуры среды, воздействующие на поверхность трубок-образцов и вызывающие деформацию их поверхности, фиксируются датчиками контроля и управления испытаниями (датчиками давления, тензорезисторами и термопарами). На основании этих измерений вычисляют напряжение, соответствующее деформации поверхностей трубок-образцов, и в соответствии с количеством циклов испытаний строят кривые усталости.

Устройство для испытаний образцов на термоусталость, включающее цилиндрический корпус, горизонтальную разделительную перегородку и датчики контроля и управления испытаниями, отличающееся тем, что внутри цилиндрического корпуса, снабженного плоским днищем и герметичной крышкой, в верхней части, закрепленной шпильками и гайками, расположен барабан, закрепленный на крышке внутри корпуса, горизонтальная разделительная перегородка размещена в нижней части барабана и выполнена в виде перфорированного диска, перфорация которого выполнена в виде расположенных по окружности калиброванных отверстий, имеющих вдоль своей образующей калиброванные каналы для прохода греющей среды, во внутренней полости барабана установлена дополнительная горизонтальная перегородка с калиброванными отверстиями в ней, точно такими же, как отверстия в перфорированном диске, при этом трубки-образцы установлены в отверстиях перфорированного диска и закреплены на крышке корпуса, а между трубками установлены вертикальные разделительные перегородки, во внутреннюю полость каждой трубки-образца заведены трубки меньшего диаметра, закрепленные в раздаточном ресивере и имеющие в своей верхней части штуцеры для отвода охлаждающей среды и сливные трубки с калиброванными устройствами на них, кроме того, в нижней части корпуса под перфорированным диском установлены трубка с диффузорным насадком, соединенная с цилиндрическим диффузором и штуцером подвода греющей среды и система камер со штуцером на днище для отвода греющей среды.