Способ определения термических напряжений в охлаждаемых деталях

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к испытаниям деталей сложной формы, имеющих внутренние полости охлаждения, преимущественно рабочих и сопловых лопаток газотурбинных двигателей и установок. Способ определения термических напряжений в охлаждаемых деталях, заключающийся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях. При этом используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды, осуществляют нагрев внешней поверхности образца, а в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость охлаждающие среды, имеющих различные или одинаковые заданные количественные и качественные параметры, измеряют температуры противолежащих стенок образца каждой полости и замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки. Технический результат - оценка величины и характера термических напряжений, возникающих в охлаждаемой детали в связи с различными условиями охлаждения его элементов. 2 н. и 6 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к испытаниям деталей сложной формы, имеющих внутренние полости охлаждения, преимущественно рабочих и сопловых лопаток газотурбинных двигателей и установок.

При горении топлива внутри газовой турбины температура достигает 1600-1800°С. При таких температурах деталям горячего тракта передается значительная доля теплового потока. Несмотря на различные системы охлаждения, температура деталей может превышать 1000°С. Для защиты деталей газовых турбин предложено применять различные схемы охлаждения, которые ощутимо повышают теплоотток от основного материала охлаждаемой лопатки и обеспечить ее работоспособность в условиях высоких температур.

Существующие в настоящее время охлаждаемые сопловые лопатки, особенно объединенные в блоки по две или три лопатки, в процессе эксплуатации часто выходят из строя в результате появления дефектов в виде трещин. Исследования, проведенные авторами, показали, что одной из основных причин появления указанных трещин, наряду с процессами термоусталости, ползучести, деградации материала и окислительных процессов, является возникновение значительных термических напряжений на участках между элементами блока (в основном между верхней полкой и пером лопатки) в результате разности их температур. Разность температур между элементами блока связана, в свою очередь, с конструкцией охлаждаемого блока. Указанная же конструкция обеспечивает неравномерность отвода теплоты от верхней и нижней полок, а также пера лопатки. В этой связи, разработка способов оценки влияния различных условий охлаждения элементов детали или сопрягаемых деталей, является весьма актуальной задачей.

Известен способ определения напряжений в материале изделия, заключающийся в том, что измеряют деформации изгиба и по полученным данным определяют напряжения в материале изделия (Биргер И.А. Остаточные напряжения. - М.: Машгиз, 1963, 231 с., страницы 98-102; 106-125). Однако этот способ не позволяет оценить влияния различных условий охлаждения элементов детали на формирование напряженно-деформированного состояния детали.

Известны способы оценки процессов охлаждения лопаток газовых турбин, когда при испытаниях на газодинамических стендах, лопатки помещают в поток газа, поступающего из камеры сгорания [Кузнецов Н.Д., Цейтлин В.И., Волков В.И. Технологические методы повышения надежности деталей машин. М., Машиностроение, 1993 г., с.135.].

Однако, для исследования условий теплопередачи в охлаждаемых дeтaляx, необходимо знать условия формирования и величины термических напряжений, возникающих в результате неоднородного нагрева элементов детали, особенно таких, как, например, блоки сопловых лопаток.

Использование опытных установок для отработки покрытий на деталях газовых турбин также затруднительно, так как в процессе выбора схемы теплоотвода от детали должно быть проведено большое количество дорогих оценочных экспериментов.

В этой связи, более целесообразно проводить исследование свойств охлаждаемых деталей на малогабаритных образцах в условиях теплопередачи, имитирующих процесс в реальных условиях.

Подобные методы используются для исследований при термомеханическом и малоцикловом нагружении [Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А. Благонравова., М., изд. ИМАШ, 1988 г. с.23-25].

Наиболее близким техническим решением является способ определения термических напряжений в охлаждаемых деталях, заключающийся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях. Способ испытаний образцов из металлических материалов (в том числе с покрытиями) применяется как при простых, так и в сложных условиях нагружения, в изотермических и неизотермических температурных условиях [Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А.Благонравова., М., изд. ИМАШ, 1988 г. с.23-25]. Для исследований предлагается использовать образцы, в том числе трубчатой формы, располагая нагреватели различного типа внутри него, что упрощает контроль температуры образца и контроль уровня деформаций. Используемый нагреватель вставляется внутрь образца и осуществляет его нагрев за счет радиационного потока. Однако его применение для исследования термических напряжений в охлаждаемых деталях имеет ряд ограничений и недостатков: мал температурный перепад по поверхности детали, что не позволяет оценить величину термических напряжений, возникающих между отдельными элементами детали. При этом отсутствует конвективная составляющая нагрева, а вследствие изменения характеристик нагревателя от одного цикла испытаний к другому нет повторяемости условий нагрева образцов.

Техническим результатом предлагаемого изобретения является оценка величины. и характера термических напряжений, возникающих в охлаждаемой детали в связи с различными условиями охлаждения его элементов.

Технический результат достигается тем, что в способе определения термических напряжений в охлаждаемых деталях, заключающемся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях, в отличие от прототипа, используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды, осуществляют нагрев внешней поверхности образца, а в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость охлаждающие среды, имеющие различные заданные количественные и качественные параметры, измеряют температуры противолежащих стенок образца каждой полости и замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки, при этом возможны следующие дополнительные варианты испытаний: осуществляют нагрев внешней поверхности образца, обеспечивая подачу равномерного теплового потока на всю поверхность образца; используют внутреннюю полость образца с одинаковыми по площади поперечного сечения ее изолированными частями; используют источник тепла, создающий радиационный и конвективный тепловой поток; в качестве охлаждающей среды используют воздух; в процессе испытания изменяют интенсивность охлаждения каждой из раздельных полостей образца, при этом замеряют его изгиб и температуры стенок и по их соотношению судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.

Технический результат достигается также тем, что в способе определения термических напряжений в охлаждаемых деталях, заключающемся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях, в отличие от прототипа, используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды, осуществляют нагрев внешней поверхности образца, a в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость одинаковые по теплофизическим свойствам и температуре охлаждающие среды, подавая их в каждую полость с различным удельным расходом, имитирующим условия эксплуатации детали, измеряют температуры противолежащих стенок образца каждой полости и замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки, кроме того, при этом возможен следующий дополнительный вариант испытания: в процессе испытания изменяют интенсивность охлаждения каждой из раздельных полостей образца, при этом замеряют его изгиб и температуры стенок и по их соотношению судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.

Предлагаемый способ позволяет оценивать вклад эффекта охлаждения отдельных элементов деталей и изменений условий охлаждения деталей на возникновение в них термических напряжений. Мощность нагрева образца может регулироваться расходом топлива. Удельная мощность теплового потока, подводимая к поверхности образца, по величине определяется мощностью, подводимой к реальной детали, например к блоку сопловых лопаток турбины, система охлаждения которого исследуется. В качестве материала образца используют материал натурных деталей. Для создания необходимого температурного градиента как по протяженности детали, так и по его толщине, его поверхность с противоположной от источника тепла стороны, охлаждают воздухом, газом или жидкостью, в зависимости от исследуемых условий эксплуатации. При этом охлаждение образца регулируют подачей охлаждаемой среды к каждой из внутренних полостей.

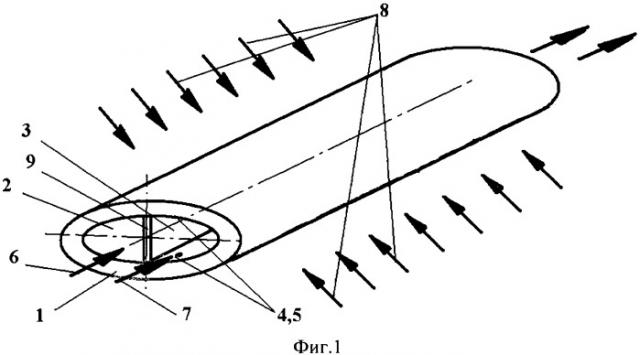

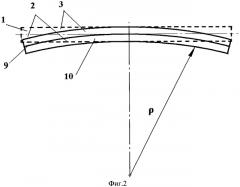

Изобретение иллюстрируется чертежами. На фигуре 1 представлен трубчатый образец с внутренней охлаждающей полостью, разделенной на две изолированные части перегородкой; на фигуре 2 изображен трубчатый образец, изогнутый в результате возникновения термических напряжений. На чертеже обозначено: 1 - трубчатый образец; 2 - (первая) более интенсивно охлаждаемая полость; 3 - (вторая) менее интенсивно охлаждаемая полость; 4, 5 - термопары; 6 - охлаждающая среда, поступающая в первую полость; 7 - охлаждающая среда, поступающая во вторую полость; 8 - тепловой поток от источника тепла; 9 - перегородка; 10 - трубчатый образец в деформированном состоянии; ρ - радиус изгиба трубчатого образца в результате разности температур покрытой и непокрытой его частей; стрелками обозначено: стрелки вдоль оси образца - направление потока охлаждающей среды, стрелки вокруг образца - тепловой поток от источника тепла к образцу.

Способ осуществляют следующим образом. Подготовленный к испытаниям трубчатый образец 1 (фиг.1) с внутренней охлаждающей полостью, разделенной на две изолированные части 2 и 3 перегородкой 9, помещают в камеру с источником тепла, обеспечивающим подачу равномерного теплового потока 8 к поверхности образца 1. В две изолированные друг от друга перегородкой 9 внутренние полости индивидуально подаются потоки 6 и 7 охлаждающей среды. При этом образуются первая, более интенсивно охлаждаемая полость 2, и вторая, менее интенсивно охлаждаемая полость 3. Для измерения температуры стенок в указанных полостях 2 и 3 к ним, с внутренней стороны образца прикрепляются термопары 4 и 5. Внутрь образца 1 подключают систему подачи охлаждающей среды 6 и 7, снаружи помещают источник тепла, обеспечивающий равномерный нагрев поверхности образца 1. Затем подают охлаждающие среды 6 и 7, включают источник тепла 8, с помощью термопар 4 и 5 регистрируют изменение температуры на стенках полостей 2 и 3. Процесс нагрева ведут необходимое время, регистрируя температуру. По разнице показаний термопар, расположенных напротив друг друга на сторонах образца, делают вывод о эффективности охлаждения полостей 2 и 3. Проводят замер изгиба ρ образца 1 (фиг.2), по которому судят о величине возникших термических (термомеханических) напряжений.

Пример конкретной реализации способа. С целью определения термических напряжений в охлаждаемых деталях были проведены следующие испытания.

В качестве испытуемых образцов использовались трубчатые охлаждаемые образцы из стали Х18Н10Т длиной 100 мм, диаметром 10 мм и толщиной стенки 0,5 мм, имеющие внутреннюю полость, разделенную вдоль продольной оси на две изолированные части перегородкой, с индивидуальным подводом в каждую полость образца охлаждающего воздуха. Образцы нагревали в диапазоне температур от 800°С до 1000°С (800°С; 850°С; 900°С; 950°С; 1000°С), при этом в каждую его полость подавали охлаждающие среды с температурой 20°С, но при различном их расходе, измеряли температуры противолежащих стенок образца и температуры охлаждающей среды на выходе и по величине прогиба образца с покрытием судили о возникающих термических напряжениях (табл.). Нагрев образцов осуществлялся в муфельной печи с обеспечением одновременного равномерного нагрева всей поверхности образца (т.е. обеспечением равномерного теплового потока). В процессе испытания проводился замер величины изгиба образцов в плоскости, в плоскости, перпендикулярной плоскости разделительной перегородки.

| Таблица | |||||||||

| № п/п | Температуpa среды, °C | Температура воздуха, °С | Расход воздуха, л/мин | Температура воздуха поверхности образца, °С | Величина изгиба образца ρ, мм | ||||

| На входе | На выходе №1 | На выходе №2 | Канал №1 | Канал №2 | Канал №1 | Канал №2 | |||

| 1. | 800 | 20 | 310 | 350 | 20 | 5 | 590 | 660 | 490 |

| 2. | 850 | 20 | 320 | 370 | 25 | 10 | 610 | 670 | 460 |

| 3. | 900 | 20 | 335 | 375 | 30 | 15 | 630 | 680 | 450 |

| 4. | 950 | 20 | 340 | 390 | 35 | 15 | 640 | 690 | 435 |

| 5. | 1000 | 20 | 360 | 410 | 35 | 15 | 660 | 710 | 420 |

Таким образом, использование следующих приемов в способе определения термических напряжений в охлаждаемых деталях: образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях; используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды; осуществляют нагрев внешней поверхности образца; в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость охлаждающие среды, имеющие различные заданные количественные и качественные параметры; измеряют температуры противолежащих стенок образца каждой полости; замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки; осуществляют нагрев внешней поверхности образца, обеспечивая подачу равномерного теплового потока на всю поверхность образца; используют внутреннюю полость образца с одинаковыми по площади поперечного сечения ее изолированными частями; используют одинаковые по теплофизическим свойствам и температуре охлаждающие среды, подавая их в каждую полость с различным удельным расходом, имитирующим условия эксплуатации детали; используют источник тепла, создающий радиационный и конвективный тепловой поток; в качестве охлаждающей среды используют воздух; в процессе испытания изменяют интенсивность охлаждения каждой из раздельных полостей образца, при этом замеряют его изгиб и температуры стенок и по их соотношению судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений, позволяют достичь технического результата предлагаемого изобретения, которым является оценка величины и характера термических напряжений, возникающих в охлаждаемой детали в связи с различными условиями охлаждения его элементов.

Применение предложенного способа определения термических напряжений в охлаждаемых деталях обеспечивает оперативное получение данных о характере напряженного состояния детали в условиях ее неравномерного нагрева.

1. Способ определения термических напряжений в охлаждаемых деталях, заключающийся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях, отличающийся тем, что используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды, осуществляют нагрев внешней поверхности образца, а в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость охлаждающие среды, имеющих различные заданные количественные и качественные параметры, измеряют температуры противолежащих стенок образца каждой полости и замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки.

2. Способ по п.1, отличающийся тем, что осуществляют нагрев внешней поверхности образца, обеспечивая подачу равномерного теплового потока на всю поверхность образца.

3. Способ по п.1, отличающийся тем, что используют внутреннюю полость образца с одинаковыми по площади поперечного сечения ее изолированными частями.

4. Способ по п.1, отличающийся тем, что используют источник тепла, создающий радиационный и конвективный тепловой поток.

5. Способ по п.1, отличающийся тем, что в качестве охлаждающей среды используют воздух.

6. Способ по любому из пп.1-5, отличающийся тем, что в процессе испытания изменяют интенсивность охлаждения каждой из раздельных полостей образца, при этом замеряют его изгиб и температуры стенок и по их соотношению судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.

7. Способ определения термических напряжений в охлаждаемых деталях, заключающийся в том, что образец нагревают в диапазоне эксплуатационных температур, определяют его температуру и по величине деформации образца судят о возникших термических напряжениях, отличающийся тем, что используют трубчатый охлаждаемый образец, внутренняя полость которого вдоль продольной оси образца разделена на две изолированные части перегородкой, обеспечивающей индивидуальную подачу в каждую полость образца охлаждающей среды, осуществляют нагрев внешней поверхности образца, а в процессе испытания образец непрерывно охлаждают, раздельно подавая в каждую его полость одинаковые по теплофизическим свойствам и температуре охлаждающие среды, подавая их в каждую полость с различным удельным расходом, имитирующим условия эксплуатации детали, измеряют температуры противолежащих стенок образца каждой полости и замеряют величину прогиба образца в плоскости, перпендикулярной плоскости разделительной перегородки.

8. Способ по п.7, отличающийся тем, что в процессе испытания изменяют интенсивность охлаждения каждой из раздельных полостей образца, при этом замеряют его изгиб и температуры стенок и по их соотношению судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.