Многослойный сепаратор аккумуляторных батарей, изготовленный совместной экструзией

Иллюстрации

Показать всеИзобретение относится к сепараторам аккумуляторных батарей. Техническим результатом изобретения является создание многослойного сепаратора, обладающего однородными физическими свойствами. Согласно изобретению сепаратор аккумуляторных батарей содержит микропористую мембрану, изготовленную совместной экструзией, которая имеет по меньшей мере два слоя, изготовленных из полимеров, которые способны к экструзии, и обладает равномерной толщиной со среднеквадратичным отклонением <0,80 микрон (мкм) или адгезией между слоями, определяемой сопротивлением отслаиванию. 3 н. и 6 з.п. ф-лы, 3 табл.

Реферат

Сепаратор аккумуляторных батарей, раскрытый в данном документе, представляет собой многослойный сепаратор аккумуляторных батарей, изготовленный совместной экструзией. Один из вариантов осуществления этого сепаратора может быть использован в литий-ионных аккумуляторных батареях.

Уровень техники, предшествующий данному изобретению

Многослойные сепараторы аккумуляторных батарей раскрыты, например, в патентах США №№ 4650730; 5240655; 5281491; 5691047; 5691077; 5952120; 6080507; 6878226 и в публикации патента США № 20020136945.

Несмотря на то, что несколько предшествующих противопоставляемых материалов ссылаются на то, что многослойные сепараторы могут быть изготовлены посредством процесса совместной экструзии, в практике коммерческого производства процесс совместной экструзии труден для выполнения в промышленных масштабах. В частности, продукты первоначальных попыток совместной экструзии обладали недостаточной однородностью, что сдерживало коммерциализацию продуктов, изготовленных таким способом. Такая недостаточная однородность, как полагают, обусловлена сложностями, связанными с одновременной экструзией по меньшей мере двух различных полимеров через узкое отверстие экструзионной головки.

В соответствии с этим первоначальные попытки изготовления совместной экструзией многослойного сепаратора аккумуляторных батарей приводили к производству неоднородного продукта. По существу, многослойные сепараторы аккумуляторных батарей, изготовленные совместной экструзией, не производились для коммерческих целей.

Задачей настоящего изобретения является создание многослойного сепаратора аккумуляторных батарей, изготавливаемого совместной экструзией, который обладает однородными физическими свойствами.

Сепаратор аккумуляторных батарей содержит микропористую мембрану, изготовленную совместной экструзией, которая имеет по меньшей мере два слоя, изготовленных из полимеров, которые способны к экструзии, и обладает равномерной толщиной со среднеквадратичным отклонением <0,80 микрон (мкм) или адгезией между слоями, определяемой сопротивлением отслаиванию, >60 граммов.

Данный сепаратор аккумуляторных батарей по данному изобретению будет описан по отношению к использованию в аккумуляторных литий-ионных батареях (например, таких, которые используются в сотовых телефонах, ноутбуках и других устройствах, для которых требуются легкие перезаряжаемые источники питания). Следует понимать, однако, что данное изобретение не ограничивается этим, и предлагаемый сепаратор аккумуляторных батарей может быть использован для других батарейных систем (например, для NiMH, NiCd, щелочных, первичных литиевых и других батарей).

В общем случае сепараторы для использования в литий-ионных аккумуляторных батареях представляют собой микропористые мембраны, обладающие следующими типичными физическими свойствами: толщина - менее 5 тысячных долей дюйма (125 мкм), или менее 2 тысячных долей дюйма (50 мкм), или менее 1 тысячной доли дюйма (25 мкм), на практике нижний предел составляет примерно 1/3 тысячной доли дюйма (8 мкм); прочность на прокалывание - более 400 граммов или более 550 граммов; средние размеры пор - 0,005-10,000 мкм, или 0,01-5,00 мкм, или 0,05-2,00 мкм; величины газопроницаемости в тесте Гурлея (ASTM-D726 (B)) - 5-100 секунд или 10-60 секунд.

Сепаратор аккумуляторных батарей по данному изобретению представляет собой многослойный сепаратор аккумуляторных батарей, изготовленный совместной экструзией. Термин «изготовленный совместной экструзией» относится к процессу, в котором полимеры одновременно подаются в экструзионную головку и выводятся из головки в форме, представляющей собой обычно планарную структуру, которая имеет по меньшей мере два дискретных слоя, взаимно соединенных на поверхностях раздела данных дискретных слоев посредством, например, соединения полимеров, образующих поверхности раздела дискретных слоев. Экструзионная головка может быть либо головкой для формования плоского листа (щелевой головкой), или головкой для формования рукавной пленки (кольцеобразной головкой). Процесс совместной экструзии будет описан более подробно ниже. Термин «многослойный» относится к сепаратору, имеющему по меньшей мере два слоя. Термин «многослойный» может также относиться к структурам, имеющим 3, 4, 5, 6, 7 или более слоев. Каждый слой образован отдельным потоком полимера, подаваемым в экструзионную головку. Слои могут быть различной толщины. Наиболее часто по меньшей мере два из подаваемых потоков образованы разными полимерами. Разные полимеры относятся к: полимерам, имеющим разную химическую природу (например, полиэтилен и полипропилен или полиэтилен и сополимер полиэтилена являются полимерами, имеющими разную химическую природу); и/или полимерам, имеющим такую же химическую природу, однако обладающим разными свойствами (например, к двум полиэтиленовым полимерам, обладающим разными свойствами (например, плотностью, молекулярной массой, распределением молекулярной массы, реологией, добавками (составом и/или содержанием) и т.п.)). Тем не менее полимеры могут быть теми же самыми или идентичными.

Полимеры, которые могут быть использованы в сепараторе аккумуляторных батарей по данному изобретению, являются такими полимерами, которые способны к экструзии. Такие полимеры обычно относятся к термопластичным полимерам. Примеры термопластичных полимеров включают, однако не ограничиваются ими, полиолефины, полиацетали (или полиоксиметилены), полиамиды, сложные полиэфиры, полисульфиды, поливиниловые спирты, поливиниловые сложные эфиры и поливинилидены. Полиолефины включают, однако не ограничиваются ими, полиэтилен (включая, например, полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE), полиэтилен высокой плотности (UHDPE)), полипропилен, полибутилен, полиметилпентан, их сополимеры и их смеси. Полиамиды (нейлоны) включают, однако не ограничиваются ими, полиамид 6, полиамид 66, Нейлон 10,10, полифталамид (PPA), их сополимеры и их смеси. Сложные полиэфиры включают, однако не ограничиваются ими, полиэфиртерефталат, полибутилтерефталат, их сополимеры и их смеси. Полисульфиды включают, однако не ограничиваются ими, полифенилсульфид, его сополимеры и его смеси. Поливиниловые спирты включают, однако не ограничиваются ими, этиленвиниловый спирт, его сополимеры и его смеси. Поливиниловые сложные эфиры включают, однако не ограничиваются ими, поливинилацетат, этиленвинилацетат, их сополимеры и их смеси. Поливинилидены включают, однако не ограничиваются ими, фторированные поливинилидены (например, поливинилиденхлорид, поливинилиденфторид), их сополимеры и их смеси.

К полимерам могут быть добавлены различные материалы. Эти материалы добавляются для модификации или улучшения характеристик или свойств отдельного слоя или сепаратора в целом. Такие материалы включают указанные ниже виды, однако не ограничиваются ими.

Могут быть добавлены материалы для понижения температуры плавления полимера. Обычно многослойный сепаратор включает слой, предназначенный для перекрывания имеющихся в нем пор при заданной температуре, чтобы блокировать поток ионов между электродами батареи. Эта функция обычно называется как «отключение». В одном из вариантов осуществления трехслойный сепаратор имеет средний отключающий слой. Чтобы снизить температуру отключения слоя, к полимеру могут быть добавлены материалы с температурой плавления ниже, чем у полимера, с которым они смешиваются. Такие материалы включают следующие их виды, однако не ограничиваются ими: материалы с температурой плавления ниже 125°C, например полиолефины или олигомеры полиолефинов. Такие материалы включают следующие их виды, однако не ограничиваются ими: полиолефиновые воски (полиэтиленовый воск, полипропиленовый воск, полибутиленовый воск и их смеси). Эти материалы могут быть загружены в полимер в количестве 5-50 масс.% от массы полимера. Температуры отключения ниже 140°C достижимы в одном из вариантов осуществления. Температуры отключения ниже 130°C достижимы в других вариантах осуществления.

Могут быть добавлены материалы для улучшения целостности мембраны при плавлении. Целостность мембраны при плавлении относится к способности мембраны ограничивать свои потери или ухудшение физических размеров при повышенных температурах, так что электроды остаются физически разделенными. Такие материалы включают минеральные наполнители. Такие материалы включают следующие их виды, однако не ограничиваются ими: тальк, каолин, синтетический кремнезем, диатомовую землю, слюду, наноглину, нитрид бора, диоксид кремния, диоксид титана, сульфат бария, карбонат кальция, гидроксид алюминия, гидроксид магния и т.п. и их смеси. Такие материалы могут также включать, однако не ограничиваясь ими, тонкие волокна. Тонкие волокна включают стеклянные волокна и рубленые полимерные волокна. Загружаемые количества находятся в интервале 1-60 масс.% от массы полимера слоя. Такие материалы могут также включать органические материалы с высокой температурой плавления или высокой вязкостью, например политетрафторэтилен (PTFE) и полиэтилен с ультравысокой молекулярной массой (UHMWPE). Такие материалы могут также включать сшивающие или связующие агенты.

Могут быть добавлены материалы для улучшения прочности или ударной вязкости мембраны. Такие материалы включают эластомеры. Такие материалы включают следующие их виды, однако не ограничиваются ими: эластомерные сополимеры этилена и пропилена (EPR), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), эластомерные сополимеры стирола и бутадиена (SBR), эластомерные сополимеры стирола и изопрена (SIR), этилиденнорборнен (ENB), эпоксидную смолу и полиуретан и их смеси. Такие материалы могут также включать, однако не ограничиваясь ими, тонкие волокна. Тонкие волокна включают стеклянные волокна и рубленые полимерные волокна. Загружаемые количества находятся в интервале 2-30 масс.% от массы полимера слоя. Такие материалы могут также включать сшивающие или связующие агенты или материалы с высокой вязкостью или с высокой температурой плавления.

Могут быть добавлены материалы для улучшения антистатических свойств мембраны. Такие материалы включают, например, антистатические агенты. Антистатические агенты включают, однако не ограничиваются ими, глицеролмоностеарат, этоксилированные амины, полиэфиры (например, Pelestat 300, поставляемый в продажу компанией Sanyo Chemical Industrial, Япония). Загружаемые количества находятся в интервале 0,001-10 масс.% от массы полимера слоя.

Могут быть добавлены материалы для улучшения смачиваемости поверхности сепаратора. Такие материалы включают, например, смачивающие агенты. Смачивающие агенты включают, однако не ограничиваются ими, этоксилированные спирты, первичные полимерные карбоновые кислоты, гликоли (например, полипропиленгликоль и полиэтиленгликоли), полиолефин, функционализированный ангидридом малеиновой кислоты, акриловую кислоту, глицидилметакрилат. Загружаемые количества находятся в интервале 0,01-10 масс.% от массы полимера слоя.

Могут быть добавлены материалы для улучшения трибологических свойств поверхности сепаратора. Такие материалы включают смазочные материалы. Смазочные материалы включают, например, фторсодержащие полимеры (например, поливинилиденфторид, политетрафторэтилен, фторсодержащие полимеры с низкой молекулярной массой), агенты для улучшения скольжения (например, олеамид, стеарамид, эрукамид, Kemamide®, стеарат кальция, силикон). Загружаемые количества находятся в интервале 0,001-10 масс.% от массы полимера слоя.

Могут быть добавлены материалы для улучшения обработки полимера. Такие материалы включают, например, фторсодержащие полимеры, нитрид бора, полиолефиновые воски. Загружаемые количества находятся в интервале от 100 млн-1 до 10 масс.% от массы полимера слоя.

Могут быть добавлены материалы для улучшения огнестойкости мембраны. Такие материалы включают, например, бромированные огнезащитные составы, фосфат аммония, гидроксид аммония, тригидрат оксида алюминия и эфир фосфорной кислоты.

Могут быть добавлены материалы для содействия образованию зародышей кристаллизации полимера. Такие материалы включают зародышеобразующие агенты. Зародышеобразующие агенты включают, однако не ограничиваются ими, бензоат натрия, дибензилиденсорбитол (DBS) и его химические производные. Загружаемые количества обычные.

Могут быть добавлены материалы для окрашивания слоев. Такие материалы являются обычными.

При изготовлении сепаратора аккумуляторных батарей по данному изобретению полимеры совместно экструдируются, чтобы образовать многослойный, непористый предшественник, и затем предшественник обрабатывают, чтобы сформировать микропоры. Микропоры могут быть сформированы посредством «влажного» процесса или «сухого» процесса. Влажный процесс (на который также ссылаются как на экстракцию растворителем, инверсию фазы, термически индуцированное разделение фаз (TIPS) или экстракцию гелем) обычно включает добавление удаляемого материала перед формированием предшественника и последующее удаление этого материала, например, экстракцией, чтобы образовать поры. Сухой процесс (на который также ссылаются как на процесс Celgard) обычно включает экструзию предшественника (не содержащего какого-либо удаляемого материала для формирования пор); обжиг предшественника и растягивание предшественника, чтобы образовать микропоры. Данное изобретение будет рассмотрено ниже в данном документе по отношению к сухому процессу.

Чтобы получить однородные размерные характеристики многослойного сепаратора аккумуляторных батарей по данному изобретению, изготовленного совместной экструзией, использовалась экструзионная головка, имеющая специфическую скорость сдвига. Было определено, что скорость сдвига в головке должна составлять как минимум 4 с-1 при пропускной способности 18-100 фунтов/ч (8,2-45,4 кг/ч) в расчете на слой. В одном из вариантов осуществления скорость сдвига составляла ≥8 с-1 при пропускной способности 18-100 фунтов/ч (8,2-45,4 кг/ч) в расчете на слой. Все другие параметры являются обычными и известны.

Примеры

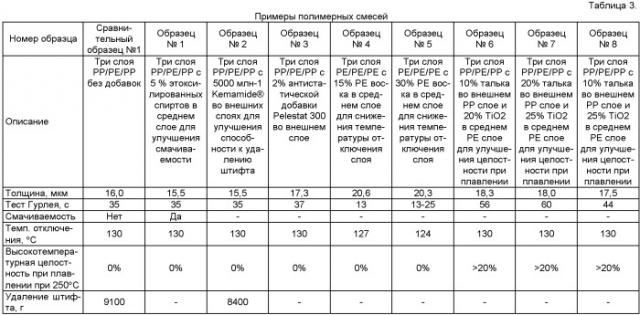

Вышеизложенное изобретение далее иллюстрируется на представленных ниже примерах. Таблица 1 иллюстрирует 11 образцов, изготовленных в соответствии с вышеизложенным рассмотрением данного изобретения. Таблица 2 иллюстрирует использование различных материалов для улучшения целостности сепаратора при плавлении по отношению к сепаратору без такого материала. Таблица 3 иллюстрирует использование других вышеуказанных материалов для улучшения различных свойств сепаратора. Методики испытаний, использованные для сбора данных, представленных в таблицах, приведены ниже.

Методики испытаний

Тест Гурлея: Тест Гурлея проводили двумя методами. В первом методе, определяемом как тест Гурлея в соответствии с Японским промышленным стандартом (JIS Gurley), тест Гурлея проводится при использовании тестера проницаемости OHKEN. В тесте JIS Gurley определяется время в секундах, требуемое для прохождения 100 см3 воздуха через один квадратный дюйм (6,45 см2) пленки при постоянном давлении в 4,8 дюйма (12,19 см) водяного столба. Во втором методе тест Гурлея проводится в соответствии с процедурой ASTM D-726, и определяется время в секундах, требуемое для прохождения 10 см3 воздуха через один квадратный дюйм (6,45 см2) пленки при постоянном давлении в 4,8 дюйма (12,19 см) водяного столба.

Механические свойства при растяжении: Предел прочности при растяжении в продольном (MD) и поперечном (TD) направлениях измеряли при использовании Instron Model 4201 в соответствии с процедурой ASTM-882.

Прочность на прокалывание: Прочность на прокалывание измеряли при использовании Instron Model 4442 в соответствии с ASTM D3763. Единицами измерения прочности на прокалывание являются ньютоны. Измерения выполняли вдоль направления ширины растянутого продукта и среднюю энергию прокалывания (прочность на прокалывание) определяли как силу, требуемую для прокалывания испытуемого образца.

Сопротивление отслаиванию или адгезия: Адгезию между слоями определяли при использовании тестера сопротивления отслаиванию Chatillon TCD-200.

Усадка: Усадку определяли при 90°C в течение 60 минут при использовании модифицированной процедуры по ASTM D-2732-96.

Толщина: Величины толщины мембраны измеряли при использовании прецизионного микрометра Emveco Microgage 210-A в соответствии с ASTM D374. Величины толщины приводятся в микрометрах (мкм). 20 отдельных показаний микрометра вдоль направления ширины образца усредняли.

Пористость: Пористость микропористой пленки определяли способом по ASTM D2873.

Высокотемпературная целостность при плавлении: Высокотемпературную целостность при плавлении определяли при использовании термомеханического анализа (TMA). Сжатый образец для TMA использовали для измерения изменения толщины сепаратора при сжатии под действием постоянной нагрузки в 125 г во время температурного сканирования от 25°C до 300°C при скорости 5°C/мин. Долю толщины в процентах, сохраняемую при 250°C, принимали в качестве высокотемпературной целостности при плавлении.

Смачиваемость: Одну каплю обычного литий-ионного электролита помещали на образец мембраны. При этом регистрировали изменение внешнего вида образца от непрозрачного до почти прозрачного. Для смачиваемого сепаратора внешний вид должен быть почти равномерно полупрозрачным с отсутствием непрозрачных участков. Несмачиваемый образец остается непрозрачным.

Электрическое сопротивление (ER): Единицами измерения электрического сопротивления являются Ом-см2. Для определения электрического сопротивления сепаратора отрезали маленькие кусочки сепараторов от конечного материала и затем размещали их между двумя блокирующими электродами. Сепараторы полностью насыщали аккумуляторным электролитом с 1,0 M соли LiPF6 в растворителе EC/EMC в объемном соотношении 3:7. Сопротивление R (Ом) сепаратора измеряли 4-зондовым импедансным методом на переменном токе. Для того чтобы уменьшить ошибку измерений на границе раздела электрод/сепаратор, требуются измерения с использованием нескольких дополнительных сепараторных слоев. На основании таких измерений с несколькими слоями электрическое (ионное) сопротивление RS (Ом) сепаратора, насыщенного электролитом, затем вычисляли по следующей формуле:

| (1) |

где ρs - ионное удельное сопротивление сепаратора в Ом-см, A - площадь электрода в см2 и l - толщина сепараторной мембраны в см. Соотношение ρs/A представляет собой наклон, рассчитанный для изменения сопротивления сепаратора (ΔR) при изменении числа слоев сепаратора (Δδ), который определяется следующей формулой:

| (2) |

Также в отношении процедуры теста, относящейся к «ионному сопротивлению», см. заявку на патент США с порядковым № 11/400465, зарегистрированную 7 апреля 2006 г., которая включена в данный документ посредством ссылки на нее.

Удаление штифта: Тест на удаление штифта моделирует процесс наматывания элемента батареи. Усилие удаления штифта представляет собой усилие в граммах, требующееся для вытягивания штифта из центра сепараторного элемента, образованного намоткой (рулона). Для наматывания сепаратора вокруг штифта (или сердечника, или же оправки) использовали намоточную машину для изготовления батарей. Штифт представляет собой цилиндрическую оправку из двух (2) частей диаметром 0,16 дюйма (0,41 см) с гладкой внешней поверхностью. Каждая часть имеет поперечное сечение в виде полукруга. Сепаратор, рассмотренный ниже, наматывается на штифт. Первоначальное усилие (тангенциальное) на сепаратор составляет 0,5 кг, и затем сепаратор наматывают при скорости десять (10) дюймов (25,4 см) за двадцать четыре (24) секунды. Во время наматывания натяжной ролик соприкасается с сепаратором, наматываемым на оправку. Натяжной ролик содержит ролик диаметром 5/8 дюйма (1,59 см), расположенный со стороны, противоположной стороне подачи сепаратора, пневматический цилиндр 3/4 дюйма (1,9 см), к которому приложено давление воздуха 1 бар (0,1 МПа) (при соприкосновении ролика с сепаратором), и шток 1/4 дюйма (1,9 см), соединяющий ролик и цилиндр. Сепаратор состоит из двух (2) тестируемых кусочков мембраны размером 30 мм (ширина) × 10 дюймов (25,4 см). Пять (5) этих сепараторов тестируются, результаты усредняются, и представляется усредненная величина. Каждый кусочек соединяется внахлест на подающем валке сепаратора намоточной машины с нахлестом в 1 дюйм (2,54 см). От свободного конца сепаратора, например, противоположного концу, соединенному внахлест, делаются метки чернилами при 1/2 дюйма (1,27 см) и 7 дюймах (17,78 см). Метка при 1/2 дюйма (1,27 см) совмещается с противоположной стороной штифта (т.е. стороной, обращенной к натяжному ролику), сепаратор зацепляется между частями штифта, и начинается намотка натяжным роликом при соприкосновении с ним. Когда метка при 7 дюймах (17,78 см) находится на расстоянии примерно 1/2 дюйма (1,27 см) от рулона (сепаратора, намотанного на штифт), сепаратор обрезается по этой метке, и свободный конец сепаратора закрепляется на рулоне кусочком клейкой ленты (ширина 1 дюйм (2,54 см), нахлест 1/2 дюйма (1,27 см)). Рулон (т.е. штифт с намотанным на нем сепаратором) извлекается из намоточной машины. Рулон приемлемого качества не имеет морщин и не обладает конусностью. Рулон размещают в тестере предела прочности при растяжении (т.е. Chatillon Model TCD 500-MS компании Chatillon Inc., Greensboro, NC (Гринсборо, Северная Каролина, США)) с нагрузочной ячейкой (50 фунтов × 0,02 фунта (22,68 кг × 0,01 кг); Chatillon DFGS 50). Скорость растяжения составляет 2,5 дюйма (6,65 см) в минуту, и данные от нагрузочной ячейки записываются при уровне 100 фунтов (45,36 кг) в секунду. Пиковое усилие принимается в качестве усилия удаления штифта. Также см. патент США № 6692867, включенный в данный документ посредством ссылки.

Пробой диэлектрика: Напряжение на образце увеличивают до тех пор, пока не наблюдается диэлектрический пробой материала. Пробой диэлектрика выражается в вольтах. Сепаратор размещают между двумя электродами и прикладывают напряжение к электродам. Напряжение увеличивают до тех пор, пока не наблюдается диэлектрический пробой сепаратора. Прочные сепараторы проявляют высокое напряжение пробоя. Любая неоднородность может привести к снижению напряжения пробоя.

Размер пор: Размер измеряли при использовании прибора Aquapore, поставляемого компанией PMI (Porous Materials Inc.). Размер пор выражается в микронах, мкм.

Смешанное проникновение: Смешанное проникновение представляет собой усилие, требующееся для создания короткого замыкания через сепаратор, единицей измерения которого является килограмм-сила, кгс. Смешанное проникновение представляет собой усилие, требующееся для создания короткого замыкания через сепаратор вследствие смешанного проникновения. Этот тест начинается с размещения в качестве основания первой металлической пластины, поверх этой пластины размещают лист катодного материала, поверх катода размещают сепаратор и поверх сепаратора размещают лист анодного материала. Затем на динамометре закрепляют шариковый наконечник размером 3 мм. Шариковый наконечник соединяют с первой металлической пластиной измерителем сопротивления. К шариковому наконечнику прикладывают усилие, которое регистрирую динамометром. При приложении усилия создается анодная смесь и катодная смесь на любой из сторон сепаратора. Когда сопротивление резко уменьшается, это указывает на короткое замыкание через сепаратор вследствие смешанного проникновения. Тест на смешанное проникновение определяет прочность сепаратора и устойчивость по отношению к смешанному проникновению. Найдено, что это более точно моделирует поведение реальной ячейки. Это является лучшим индикатором по сравнению с прочностью на прокалывание в отношении того, как будет сепаратор вести себя в ячейке. Этот тест используется для определения тенденции сепараторов к созданию возможности коротких замыканий при сборке батареи. Также см. заявку на патент США с порядковым № 11/400465, зарегистрированную 7 апреля 2006 г., которая включена в данный документ посредством ссылки на нее.

| Номер образца | Celgard 2300® | Образец № 1 | Образец № 2 | Образец № 3 | Образец № 4 | Образец № 5 | Образец № 6 | Образец № 7 | Образец № 8 | Образец № 9 | Образец № 10 | Образец № 11 |

| Описание | PP/PE/PP | PP/PE60%PP | PP/PE/PP65%PP | PP/PE/PP65%PP | PP/PE/PP65%PP | PP/PE/PP65%PP | PP/PE/PP65%PP | PE/PP/PE58% PP | PE/PP/PE42% PP | PE/PP/PE42% PP | PE/PP/PE42%PP | PE/PE/PE0% PP |

| Толщина, мкм | 26,9 | 15,7 | 9,5 | 13,0 | 15,7 | 18,6 | 19,9 | 9,4 | 9,8 | 16,5 | 17,2 | 17,1 |

| Среднеквадр. отклонение толщины | 0,72 | 0,46 | 0,37 | 0,46 | 0,45 | 0,65 | 0,55 | 0,49 | 0,45 | 0,51 | 0,60 | 0,54 |

| JIS Gurley, секунды | 540 | 485 | 391 | 427 | 550 | 560 | - | 283 | 195 | 373 | 517 | 364 |

| Усадка при 90°C в течение 1 ч, % | 2,7 | 0,8 | 0,7 | 0,9 | 1,6 | 1,6 | 1,5 | 2,8 | 5,4 | 1,7 | 3,7 | 7,2 |

| Удлинение при разрыве в продольном/поперечном направлении, % | 52/478 | 73/928 | 88/36 | 90/93 | 79/416 | 73/963 | 99/116 | 87/964 | 63/869 | 68/1031 | 77/967 | 75/1022 |

| Модуль в продольном/поперечном направлении, кг/см2 | 5170/ 2421 | 5425/ 3413 | 5166/ 5880 | 4724/ 5507 | 5764/ 4431 | 5959/ 4021 | 2969/ 2348 | 2957/ 1866 | 3645/ 2409 | 2833/ 1766 | 3846/ 1973 | 2979/ 2266 |

| Предел прочности при растяжении в продольном направлении, кг/см2 | 1925 | 2133 | 2115 | 1749 | 2075 | 2006 | 1830 | 2077 | 1891 | 1923 | 1740 | 1925 |

| Предел прочности при растяжении в поперечном направлении, кг/см2 | 146 | 193 | 187 | 181 | 154 | 170 | 163 | 199 | 188 | 176 | 157 | 120 |

| Прочность на прокалывание, г | 502 | 373 со стороны PP/218 со стороны PE | 177 | 252 | 365 | 421 | 357 | 183 | 154 | 255 | 243 | 283 |

| ER, Ом-см2 | 1,92 | 2,05 | 1,31 | 1,87 | 1,70 | 2,00 | 2,30 | 1,11 | 0,89 | 1,42 | 1,81 | 1,63 |

| Смешанное проникновение, кгс | 130 | 110 | 89 | 112 | 105 | 123 | 122 | 70 | 67 | 104 | 118 | 103 |

| Пробой диэлектрика, вольты | 2900 | 2082 | 823 | 1563 | 2337 | 2,341 | 2,568 | 754 | 1040 | 1476 | 1769 | 1564 |

| Пористость, % | 40,3 | 38 | 30 | 38 | 34 | 41 | 40 | 36 | 43 | 43 | 37 | 44 |

| Размер пор (Aquapore), мкм | 0,028/ 0,073 | 0,027/ 0,064 | - | 0,025/ 0,061 | 0,025/ 0,062 | 0,028/ 0,068 | - | 0,027/ 0,06 | 0,03/ 0,07 | 0,027/ 0,072 | 0,026/ 0,060 | 0,055 |

| Сопротивление отслаиванию или адгезия, г | 30 | >60 | >60 | >60 | >60 | >60 | >60 | >60 | >60 | >60 | >60 | >60 |

| Сравнительный пример № 1 | Образец № 1 | Образец № 2 | Образец № 3 | Образец № 4 | |

| Описание | Три слоя PE/PE/PE | Три слоя PE/PP/PE, 65% PE по толщине | Три слоя PP/PE/PP, 35% PE по толщине | Три слоя PP/PE/PP, 58% PE по толщине | Три слоя PE/PE/PE |

| Добавка | Нет добавок | 30% TiO2 в среднем слое | 20% TiO2 в среднем слое | 20% TiO2 в среднем слое | 20% TiO2 в среднем слое |

| Толщина, мкм /среднеквадр. отклонение | 17,1/0,54 | 17,8/0,40 | 15,3/0,61 | 15,9/0,44 | 15,5/0,46 |

| JIS Gurley, с | 364 | 500 | 400 | 267 | 193 |

| Усадка при 90°C в течение 1 ч, % | 7,2 | 5,3 | 2,2 | 1,6 | 4,6 |

| Предел прочности при растяжении в поперечном направлении, кг/см2 | 120 | 110 | 148 | 180 | 100 |

| Прочность на прокалывание, г | 283 | 310 | 288 | 257 | 265 |

| ER, Ом-см2 | 1,63 | 1,76 | 2,60 | 1,53 | 1,08 |

| Смешанное проникновение, кгс | 103 | 102 | 99 | 104 | 87 |

| Пробой диэлектрика, вольты | 1564 | 1586 | 1973 | 1643 | 1179 |

| Пористость, % | 43,5 | 43,5 | 41,5 | 45,0 | 46,6 |

| Размер пор (Aquapore), мкм | 0,055 | 0,030/0,057 | - | 0,035/0,091 | 0,064 |

| Сопротивление отслаиванию или адгезия, г | >60 | >60 | >60 | >60 | >60 |

| Высокотемпературная целостность при плавлении при 250°С по TMA | 0% | 13% | 15% | 20% | 10% |

Данное изобретение может быть осуществлено в других формах без отклонения от его сущности и неотъемлемых отличительных черт, и соответственно объем данного изобретения определяется прилагаемой формулой изобретения, а не представленным выше описанием.

1. Сепаратор аккумуляторных батарей для литий-ионных аккумуляторных батарей, содержащий:микропористую мембрану, изготовленную совместной экструзией, которая имеет толщину в интервале 4-50 мкм и по меньшей мере два слоя, причем один слой выполнен из полиэтилена, или его сополимеров, или их смесей, а другой слой выполнен из полипропилена или его сополимеров, или их смесей и обладает равномерной толщиной со среднеквадратичным отклонением <0,80 мкм.

2. Сепаратор аккумуляторных батарей по п.1, в котором один из указанных слоев также содержит добавленный к нему материал.

3. Сепаратор аккумуляторных батарей по п.2, в котором указанный материал выбран из группы материалов, адаптированных для: снижения температуры плавления полимера; улучшения целостности при плавлении мембраны; улучшения ударной вязкости мембраны; улучшения антистатических свойств мембраны; улучшения смачиваемости поверхности сепаратора; улучшения трибологических свойств поверхности сепаратора; улучшения способности полимера к обработке; улучшения огнестойкости мембраны; содействия образованию зародышей кристаллизации полимера; окрашивания слоя мембраны; и их комбинаций.

4. Способ изготовления полиолефиновой микропористой многослойной мембраны, имеющей толщину в интервале 4-50 мкм и равномерную толщину со среднеквадратичным отключением <0,80 мкм, включающий следующие стадии, на которых осуществляют:изготовление непористого полиолефинового многослойного предшественника совместной экструзией через экструзионную головку при минимальной скорости сдвига 4 с-1 и пропускной способности 18-100 фунтов/ч (8,2-45,4 кг/ч) в расчете на слой, при этом полиолефин выбирают из группы, состоящей из полиэтилена, полипропилена, полибутилена, полиметилпентана, их сополимеров и их смесей, причем по меньшей мере два слоя из указанных полиолефиновых многослойных предшественника отличаются полимерами друг от друга; иобработку непористого полиолефинового многослойного предшественника для получения микропористой полиолефиновой многослойной мембраны.

5. Способ по п.4, в котором скорость сдвига составляет ≥8 с-1.

6. Способ по п.4, в котором обработка также включает:отжиг непористого полиолефинового многослойного предшественника; и растягивание отожженного непористого полиолефинового многослойного предшественника.

7. Способ по п.4, в котором совместная экструзия также включает добавление материала к по меньшей мере одному слою.

8. Способ по п.7, в котором указанный материал выбирают из группы материалов, адаптированных для: снижения температуры плавления полимера; улучшения целостности при плавлении мембраны; улучшения ударной вязкости мембраны; улучшения антистатических свойств мембраны; улучшения смачиваемости поверхности сепаратора; улучшения трибологических свойств поверхности сепаратора; улучшения способности полимера к обработке; улучшения огнестойкости мембраны; содействия образованию зародышей кристаллизации полимера; окрашивания слоя мембраны; и их комбинаций.

9. Сепаратор аккумуляторной батареи, изготовленный способом по п.4.