Центробежный газожидкостный сепаратор

Иллюстрации

Показать всеИзобретение относится к оборудованию для очистки газов и жидкости от механических примесей и может быть использовано в газовой, нефтяной, энергетической промышленности и в других областях промышленности. Сепаратор содержит вертикальный корпус с крышкой и днищем, расположенную в корпусе с зазором цилиндрическую обойму, тангенциальный ввод газожидкостной смеси, проходящий во внутреннюю полость обоймы через крышку корпуса, патрубок вывода газа, подсоединенный к внутренней полости обоймы при помощи газоотводящей трубы, патрубок вывода жидкости и патрубок вывода отстоя. Корпус выполнен ступенчатой формы с верхней цилиндрической частью большего диаметра и нижней цилиндрической частью меньшего диаметра. Нижняя часть корпуса верхней кромкой размещена в его верхней части и снабжена дополнительным патрубком вывода жидкости и конической частью, прикрепленной к ее нижней кромке и соединенной с патрубком вывода отстоя. Обойма опирается на верхнюю кромку нижней части корпуса, выполнена с вертикальными прорезями и снабжена фильтрующим элементом, примыкающим к стенке обоймы со стороны ее внутренней полости. Зазор между корпусом и обоймой сообщен с газоотводящей трубой при помощи газоотводящего патрубка. Технический результат: повышение качества очистки жидкости и газа, увеличение межремонтного периода, исключение возможности засорения сепаратора твердыми фракциями, в том числе при срыве потока смеси или падении давления. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к оборудованию для очистки газов и жидкости от механических примесей и может быть использовано в газовой, нефтяной, энергетической промышленности и в других областях промышленности.

Известен центробежный двухступенчатый газожидкостный сепаратор, содержащий вертикальный корпус, разделенный горизонтальной перегородкой на верхнюю и нижнюю сепарационные камеры, тангенциальный ввод разделяемой смеси, расположенный под перегородкой, осевую трубу, соединяющую верхнюю и нижнюю камеры, установленный с зазором над ней осевой выходной патрубок, экранирующую пластину, расположенную в нижней камере под осевой трубой, рециркуляционную трубу, соединяющую верхнюю и нижнюю камеры и размещенную по оси корпуса, при этом один конец рециркуляционной трубы присоединен к верхней камере через стенку осевой трубы, а другой расположен над экранирующей пластиной с зазором относительно ее поверхности (авторское свидетельство СССР №1492522, МПК B01D 45/12, 1994).

Однако данный сепаратор характеризуется, во-первых, повышенной сложностью конструкции, обусловленной большим количеством узлов и деталей; во-вторых, низкой эффективностью очистки газа, а также слабым отсосом газа из вертикального корпуса в патрубок отвода газа.

Наиболее близким к предлагаемому изобретению является принятый за прототип центробежный газожидкостный сепаратор, содержащий вертикальный корпус с крышкой и днищем, установленную в корпусе обойму, выполненную из верхней цилиндрической части и нижней конической части, снабженной соосной трубой, тангенциальный ввод газожидкостной смеси, проходящий через корпус во внутреннюю полость обоймы, патрубок вывода газа, подсоединенный к внутренней полости обоймы при помощи газоотводящей трубы, проходящей через крышку корпуса, патрубок вывода жидкости, сообщенный с корпусом вблизи его днища, и патрубок вывода отстоя, соединенный с днищем корпуса (патент РФ №2311945, МПК B01D 45/12, 2007).

Однако известный сепаратор обеспечивает разделение газожидкостного потока только на три фазы: газ, жидкость и крупные взвешенные частицы (песок, цементы, асфальтены, парафины, кольматирующие составы, закачиваемые в пласт, и другие твердые частицы).

При этом он характеризуется низкой эффективностью сепарации газа, обусловленной рядом причин:

- отсутствие в сепараторе доочистки газа, т.к. циклон, каковым является данный центробежный сепаратор, не обеспечивает глубокую очистку газа, особенно при большом содержании жидкости в потоке, в нем постоянно наблюдается повышенный унос жидкости с газом;

- заявленная в сепараторе вторая ступень сепарации газа на самом деле является дополнительной ступенью разгазирования жидкости, не значительной по сравнению с сепарацией свободного газа, не влияет на сепарацию выходящего из циклона газа от жидкости, а заявленная третья ступень сепарации газа путем отсоса на самом деле только интенсифицирует разгазирование жидкости и, как сказано выше, не влияет на сепарацию газа от жидкости.

Кроме того, разделение жидкости и отстоя перед патрубком вывода отстоя будет происходить недостаточно эффективно вследствие ограниченного времени отстоя, уноса части механических примесей с жидкостью.

Задачей изобретения является расширение функциональных возможностей сепаратора за счет проведения отдельно очистки газа и жидкости, а также освобождения газа при малом содержании жидкости и жидкости при малом содержании газа; увеличение межремонтного периода сепаратора и повышение качества очистки жидкости и газа.

Техническим результатом, достигаемым изобретением, является разделение газожидкостного потока на четыре фазы: газ, жидкость, имеющую меньшую плотность, жидкость, имеющую большую плотность, и крупные взвешенные частицы, а также исключение возможности засорения сепаратора твердыми фракциями, в том числе при срыве потока смеси или падении давления.

Поставленная задача решается, а технический результат достигается тем, что в центробежном газожидкостном сепараторе, содержащем вертикальный корпус с крышкой и днищем, расположенную в корпусе с зазором по периметру цилиндрическую обойму, тангенциальный ввод газожидкостной смеси, проходящий во внутреннюю полость обоймы, патрубок вывода газа, подсоединенный к внутренней полости обоймы при помощи газоотводящей трубы, проходящей через крышку корпуса, патрубок вывода жидкости, сообщенный с корпусом вблизи его днища, и патрубок вывода отстоя, соединенный с корпусом, согласно изобретению корпус выполнен ступенчатой формы с верхней цилиндрической частью большего диаметра и нижней цилиндрической частью меньшего диаметра, нижняя часть корпуса верхней кромкой размещена в его верхней части и снабжена дополнительным патрубком вывода жидкости и конической частью, прикрепленной к ее нижней кромке и соединенной с патрубком вывода отстоя, обойма опирается на верхнюю кромку нижней части корпуса, выполнена с вертикальными прорезями и снабжена фильтрующим элементом, примыкающим к стенке обоймы со стороны ее внутренней полости, зазор между корпусом и обоймой сообщен с газоотводящей трубой при помощи газоотводящего патрубка, а тангенциальный ввод газожидкостной смеси выполнен проходящим во внутреннюю полость обоймы через крышку корпуса.

Поставленная задача решается, а технический результат достигается также тем, что газоотводящая труба может быть продолжена во внутреннюю полость обоймы и снабжена наружным шнеком с направляющими пластинами и внутренним шнеком, выполненным из витой пластины, края которой наклонены навстречу движению газа.

Поставленная задача решается, а технический результат достигается также тем, что направляющие пластины шнека могут быть снабжены средствами очистки фильтрующего элемента.

Поставленная задача решается, а технический результат достигается также тем, что обойма может быть выполнена с возможностью вращения и снабжена зубчатым венцом, кинематически связанным посредством шестеренки с электродвигателем.

Поставленная задача решается, а технический результат достигается также тем, что обойма может быть дополнительно снабжена форсункой, расположенной в зазоре между корпусом и обоймой с возможностью перемещения.

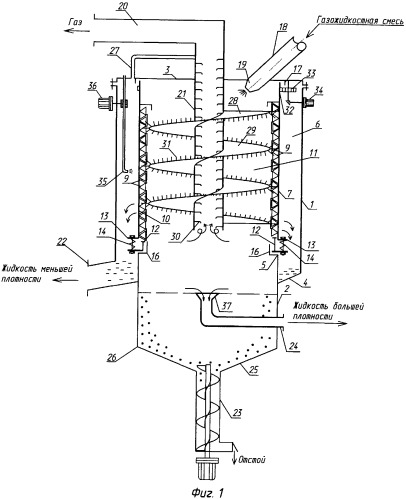

На фиг.1 представлен предлагаемый центробежный газожидкостный сепаратор.

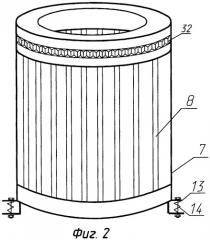

На фиг.2 - обойма.

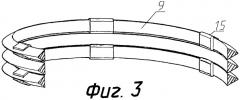

На фиг.3 - фильтрующий элемент со вставками.

Предлагаемый центробежный газожидкостный сепаратор (фиг.1) содержит вертикальный корпус ступенчатой формы с верхней цилиндрической частью 1 большего диаметра и нижней цилиндрической частью 2 меньшего диаметра, со съемной крышкой 3 и днищем 4. Нижняя часть 2 корпуса верхней кромкой 5 размещена в его верхней части 1. Сепаратор содержит также расположенную в верхней части 1 корпуса с зазором 6 по периметру цилиндрическую обойму 7. Обойма 7 опирается на верхнюю кромку 5 нижней части 2 корпуса, выполнена с вертикальными прорезями 8 (фиг.2) и снабжена фильтрующим элементом 9, примыкающим к стенке 10 обоймы 7 со стороны ее внутренней полости 11 и выполненным, например, в виде навитой проволоки треугольного, прямоугольного или круглого сечения. Фильтрующий элемент 9 при сборке поджимается г-образными элементами 12, связанными с обоймой 7 при помощи болтов 13, на которые надеты пружины 14. Элементы 12 позволяют выравнивать усилия по всей плоскости сжатия фильтрующего элемента 9. Зазоры между его витками регулируются вставками 15 (фиг.3). Вставки 15 выполняются из проволоки, скоб или пластин, толщина которых не должна превышать заданной величины зазора между витками. Вставки 15 устанавливаются на фильтрующем элементе 9 через каждый его виток. При сжатии фильтрующего элемента 9 происходит автоматическое выставление зазоров между его витками. К верхней кромке 5 нижней части 2 корпуса приварены г-образные направляющие 16, и обойма 7, опираясь на верхнюю кромку 5, охватывает направляющие 16. Кроме того, для повышения устойчивости обойма 7 входит в цилиндрическую направляющую 17, приваренную к внутренней стороне крышки 3. Сепаратор содержит также тангенциальный ввод 18 газожидкостной смеси с конусным сужением 19 на конце, проходящий через крышку 3 во внутреннюю полость 11 обоймы 7, патрубок 20 вывода газа, подсоединенный к внутренней полости 11 обоймы 7 при помощи газоотводящей трубы 21, проходящей через крышку 3, патрубок 22 вывода жидкости, имеющей меньшую плотность (например, пластовая вода), сообщенный с верхней частью 1 корпуса вблизи днища 4, и патрубок 23 вывода отстоя. Нижняя часть 2 корпуса снабжена дополнительным патрубком 24 вывода жидкости, имеющей большую плотность (например, битумная нефть), и конической частью 25, прикрепленной к ее нижней кромке 26 и соединенной с патрубком 23 вывода отстоя. Патрубки 20, 22, 24 вывода газа и жидкости снабжены клапанными узлами (не показаны), не пропускающими соответственно жидкость или газ. Зазор 6 между верхней частью 1 корпуса и обоймой 7 сообщен с газоотводящей трубой 21 при помощи газоотводящего патрубка 27.

Газоотводящая труба 21 может быть продолжена во внутреннюю полость 11 обоймы 7 и снабжена наружным шнеком 28 с направляющими пластинами 29, предназначенным для создания направленного потока газожидкостной смеси вдоль фильтрующего элемента 9 сверху вниз, и внутренним шнеком 30, выполненным из витой пластины, края которой наклонены навстречу движению газа.

Направляющие пластины 29 шнека 28 могут быть снабжены средствами очистки фильтрующего элемента 9, например, в виде прикрепленных к пластинам 29 на всей их периферии щеток 31, которые позволяют очищать фильтрующий элемент 9 от прилипших частиц. Для этого обойма 7 выполнена с возможностью вращения и может быть снабжена зубчатым венцом 32, кинематически связанным посредством шестеренки 33 с электродвигателем 34. Кроме того, для промывки фильтрующего элемента 9 обойма 7 может быть дополнительно снабжена форсункой 35, расположенной в зазоре 6 с возможностью перемещения от электродвигателя 36.

Описываемый центробежный газожидкостный сепаратор работает следующим образом.

Поток газожидкостной смеси поступает через тангенциальный ввод 18 с конусным сужением 19 на конце в верхнюю часть внутренней полости 11 обоймы 7. Пройдя через конусное сужение 19, газожидкостная смесь вскипает, что улучшает разделение газа и жидкости. Благодаря тангенциальному вводу 18, проходящему через крышку 3, весь газожидкостный поток, образуя направленное круговое движение, устремляется под действием центробежной силы вдоль фильтрующего элемента 9 сверху вниз, получив дополнительное завихрение, проходя между направляющими пластинами 29 шнека 28. Пластины 29 шнека 28 также способствуют направлению движения газожидкостного потока по кругу и сверху вниз вдоль всего фильтрующего элемента 9. Кроме того, пластины 29 создают дополнительную площадь соприкосновения газожидкостной смеси на пути продвижения между пластинами 29, увеличивая тем самым массообмен между частицами жидкости, находящимися в газожидкостном потоке, и различными поверхностями (фильтрующего элемента 9, поверхностью пластин 29 и другими). Частицы жидкости, находящиеся в газожидкостном потоке, соприкасаясь с любой поверхностью, начинают конденсироваться на поверхности. Происходит прямой массообмен между поверхностью и частичками жидкости, находящимися в газожидкостном потоке. На пластинах 29 шнека 28 образуются капельки жидкости, которые укрупняются в большие капли за счет массообмена и сносятся газожидкостным потоком под действием центробежной силы к фильтрующему элементу 9. Частицы жидкости тяжелее, чем газ, и при соприкосновении с любой поверхностью происходит каплеобразование. Взвешенные частицы и крупные капли жидкости под действием центробежной силы отбрасываются к фильтрующему элементу 9. Очищенная жидкость, имеющая меньшую плотность (например, пластовая вода), просачивается через фильтрующий элемент 9 и, пройдя через вертикальные прорези 8 обоймы 7, поступает в патрубок 22 вывода жидкости. Посредством электродвигателя 34 через шестеренку 33 приводится во вращение обойма 7. При этом щетки 31, прикрепленные к пластинам 29 шнека 28 на всей их периферии так, чтобы касаться фильтрующего элемента 9, при вращении обоймы 7 очищают фильтрующий элемент 9 от прилипших на него частиц (песок, цементы, сгустки парафинов, асфальтенов, кольматирующие составы, закачиваемые в пласт, и другие твердые крупные взвешенные частицы). Взвешенные крупные частицы и жидкость, имеющая большую плотность, которые задерживаются на фильтрующем элементе 9, смываются и счищаются с фильтрующего элемента 9 и газожидкостным потоком уносятся в нижнюю часть 2 корпуса, которая выполняет роль отстойника с круговым движением жидкости. Осветленная жидкость, имеющая большую плотность (например, битумная нефть), стекает через воронку 37 в патрубок 24 для дальнейшей переработки. В конической части 25 отстойника скапливаются самые тяжелые частицы (например, асфальтены, парафины, песок, цемент и другие), которые из нее отводятся в патрубок 23 вывода отстоя для дальнейшей утилизации. Выделившийся из газожидкостной смеси газ поступает в газоотводящую трубу 21. Поступающий в трубу 21 влажный газ соприкасается с внутренним шнеком 30, выполненным из витой пластины, края которой наклонены навстречу движению газа. Такое соприкосновение сопровождается конденсацией влаги, что способствует более полной осушке газа. Газ, скопившейся в зазоре 6, отводится в трубу 21 при помощи патрубка 27. Из трубы 21 газ поступает в патрубок 20 вывода газа.

1. Центробежный газожидкостный сепаратор, содержащий вертикальный корпус с крышкой и днищем, расположенную в корпусе с зазором по периметру цилиндрическую обойму, тангенциальный ввод газожидкостной смеси, проходящий во внутреннюю полость обоймы, патрубок вывода газа, подсоединенный к внутренней полости обоймы при помощи газоотводящей трубы, проходящей через крышку корпуса, патрубок вывода жидкости, сообщенный с корпусом вблизи его днища, и патрубок вывода отстоя, соединенный с корпусом, отличающийся тем, что корпус выполнен ступенчатой формы с верхней цилиндрической частью большего диаметра и нижней цилиндрической частью меньшего диаметра, нижняя часть корпуса верхней кромкой размещена в его верхней части и снабжена дополнительным патрубком вывода жидкости и конической частью, прикрепленной к ее нижней кромке и соединенной с патрубком вывода отстоя, обойма оперта на верхнюю кромку нижней части корпуса, выполнена с вертикальными прорезями и снабжена фильтрующим элементом, примыкающим к стенке обоймы со стороны ее внутренней полости, зазор между корпусом и обоймой сообщен с газоотводящей трубой при помощи газоотводящего патрубка, а тангенциальный ввод газожидкостной смеси выполнен проходящим во внутреннюю полость обоймы через крышку корпуса.

2. Сепаратор по п.1, отличающийся тем, что газоотводящая труба продолжена во внутреннюю полость обоймы и снабжена наружным шнеком с направляющими пластинами и внутренним шнеком, выполненным из витой пластины, края которой наклонены навстречу движению газа.

3. Сепаратор по п.2, отличающийся тем, что направляющие пластины шнека снабжены средствами очистки фильтрующего элемента.

4. Сепаратор по любому из пп.1-3, отличающийся тем, что обойма выполнена с возможностью вращения и снабжена зубчатым венцом, кинематически связанным посредством шестеренки с электродвигателем.

5. Сепаратор по п.4, отличающийся тем, что обойма дополнительно снабжена форсункой, расположенной в зазоре между корпусом и обоймой с возможностью перемещения.