Реактор для парциального окисления углеводородов (варианты)

Иллюстрации

Показать всеИзобретение относится к области гетерогенного катализа и направлено на создание каталитических микрореакторов для проведения в них гетерогенных каталитических реакций парциального окисления углеводородов для получения синтез-газа. Реактор для парциального окисления углеводородов в синтез-газ при помощи кислорода воздуха и катализатора содержит микроканальные пластины U-образной и S-образной формы с нанесенным на них катализатором, расположенные по отношению друг к другу таким образом, что образуют систему щелевидных каналов высотой от 0,01 мм до 10 мм. Изобретение позволяет предотвратить перегрев передней кромки микроканальных пластин и увеличить срок службы реакторов. 2 н. и 11 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области гетерогенного катализа и направлено на создание каталитических микроканальных реакторов для проведения в них гетерогенных реакций, сопровождающихся экзотермическим тепловым эффектом - например, парциальное окисление углеводородов с целью получения синтез-газа - смеси моноксида углерода и водорода.

Основными требованиями к реактору для проведения гетерогенных каталитических реакций являются:

1. Большая скорость массопереноса реагентов к катализатору, отсутствие диффузионных ограничений.

2. Большая скорость теплопереноса для создания изотермических условий проведения процесса.

Например, каталитическое парциальное окисление природного газа и других углеводородов в синтез-газ в последнее время привлекает повышенное внимание из-за высокой конверсии [S.C.Tsang, J.B.Claridge and М.L.H.Green, Recent advances in the conversion of methane to synthesis gas. Catalysis Today, 1995, v.23, 3-15; M.-F. Reyniers, C.R.H.Smet, P.G.Menon, G.B.Marin, CATTECH 6 (2002) 140]. Широко известны различные конструкции реакторов для проведения процесса парциального окисления углеводородов, в частности, природного газа.

Обычно это реакторы с неподвижным слоем катализатора, на вход которых подается природный газ и воздух в соотношении, удовлетворяющем брутто-уравнению реакции (1) парциального окисления метана:

Данный процесс является трехстадийным:

при этом первая стадия является очень быстрой и высокоэкзотермической, остальные две - эндотермическими. Изучение процесса парциального окисления метана в пилотной установке на блочном катализаторе, содержащем Pt-Pd [J.K.Hoshmuth, Catalytic partial oxidation of methane over monolith supported catalyst, Appl. Catal., B: Environmental, v.1 (1992) 89], показало, что в лобовом слое блока протекает полное окисление метана, а в последующих слоях - паровая и углекислотная конверсия метана, вследствие чего по длине блока наблюдается большой градиент температуры - лобовой слой оксидного катализатора из-за низкой теплопроводности носителя очень сильно перегревается - его температура на 200-400°C выше, чем в остальной части реактора, что приводит к неэффективной работе катализатора и к преждевременному снижению его активности. Такие же процессы протекают при проведении реакции парциального окисления других, более тяжелых углеводородов.

Таким образом, носитель для катализатора должен иметь высокую теплопроводность, чтобы обеспечить эффективный перенос тепла из зоны экзотермической реакции окисления в зону эндотермических реакций конверсии метана.

Этим условиям может удовлетворить реактор с микроканальной структурой. Каталитические микроканальные реакторы представляют собой, как правило, слоистую структуру, состоящую из набора металлических микроканальных (МК) пластин с каналами субмиллиметровых размеров, на поверхность которых нанесен катализатор. Благодаря малым размерам каналов реализуются высокие значения соотношения поверхность/объем и очень высокие скорости массо- и теплопереноса - на 1-2 порядка выше, чем в системах с массивным слоем катализатора, что существенно уменьшает температурный градиент вдоль зоны реакции [K.Schubert, J.Brandner, M.Fichtner, G.Linder, U.Schygulla, A.Wenka, Microscale Thermophys. Eng. 5 (2001) 17]. Кроме того, благодаря малым размерам каналов достигается ламинарное течение газового потока с равномерным распределением по скоростям или по времени контакта реагентов с катализатором [W.Ehrfeld, V.Hessel, Н. L*we. Microreactors- new technology for modern chemistry. Weinheim: Willey-VCH; 2000], при этом гасятся нежелательные радикальные процессы, что увеличивает выход полезных продуктов реакции [K.F.Jensen. Microreaction engineering - is small better? Chem. Eng. Sci. 56 (2001) 293].

Обычно МК пластины для микроканальных реакторов парциального окисления углеводородов изготавливают из жаростойкого фехраля (сплав Fe-Cr-Al), на который золь-гель методами наносят тонкий слой катализатора [John W.Geus and Joep C.van Giezen. Monoliths in catalytic oxidation. Catalysis Today, v.47, (1999), 169-180; Л.Л.Макаршин, Д.В.Андреев, C.H.Павлова, В.А.Садыков, В.А.Собянин, В.Н.Пармон, А.В.Гулевич, В.В.Привезенцев. Эффективность работы катализатора в микрореакторе парциального окисления метана. Альтернативная энергетика и экология. 2007, N2, с.132-134]. Несмотря на относительно высокую теплопроводность фехраля по сравнению с оксидным катализатором, в процессе парциального окисления углеводородов передняя кромка микроканальных пластин перегревается, а перепад температур может достигать, в зависимости от скорости входного потока 100-200°C [Л.Л.Макаршин, Д.В.Андреев, С.Н.Павлова, В.А.Садыков, В.А.Собянин, В.Н.Пармон, А.В.Гулевич, В.В.Привезенцев. Эффективность работы катализатора в микрореакторе парциального окисления метана. Альтернативная энергетика и экология. 2007, N2, с.132-134]. Газовый поток, находящийся в районе лобового слоя МК пластин, содержит неизрасходованный кислород воздуха. Вследствие этого при высоких температурах может происходить окисление фехраля и постепенное разрушение передней кромки пластин с катализатором. В связи с этим важной задачей при разработке компактных микроканальных реакторов парциального окисления углеводородов является уменьшение большого градиента температур по длине микроканальных пластин.

Одним из способов выравнивания температурного профиля является изменение конструкции микроканальных пластин таким образом, чтобы между зонами, где идет экзотермическая реакция 2, и зонами, где идут эндотермические реакции 3 и 4, происходил эффективный теплообмен.

Наиболее близким является микроканальный реактор парциального окисления метана, описанный в работе [A.Schneider, J.Mantzaras, P.Jansohn. Experimental and numerical investigation of the catalytic partial oxidation of CH4/O2 mixtures diluted with H2О and CO2 in a short contact time reactor, Chemical Engineering Science 61 (2006) 4634 4649]. В данном реакторе микроканалы образованы набором чередующихся параллельных плоских и гофрированных пластин, образующих так называемую сотовую структуру длиной 75 мм, диаметром 35 мм и шириной канала 1,2 мм (см. fig.1 в цитируемой работе). Пластины изготовлены из фехралевой фольги толщиной 50 мкм с нанесенным на нее катализатором парциального окисления метана (Rh/ZrO2). Микроканальный реактор нагревается внешним источником тепла, контроль температуры по длине каналов осуществляется термопарами. Работа микроканального реактора осуществляется следующим образом - на вход подают исходную реакционную смесь (ИРС) - кислород и метан в стехиометрическом соотношении, соответствующем реакции (1), и поднимают температуру до тех пор, пока не начнется «зажигание» реакции. Затем, когда температура установится на рабочем уровне (800-830°C), на выходе анализируют продукты реакции, содержащиеся в конечной реакционной смеси (КРС). Измерение температурного профиля по длине МК пластин показало, что температура их передней кромки значительно превышает температуру задней кромки - эта разница достигает 150-200°C (fig.3 в цитируемой работе). Вследствие этого передняя кромка микроканальных пластин интенсивно окисляется и разрушается. Данный процесс распространяется вдоль всей МК пластины. Это приводит к потере катализатора, к общему снижению производительности и, в итоге, к выходу из строя всего микрореактора.

Изобретение решает задачу предотвращения перегрева передней кромки микроканальных пластин и увеличивает срок службы микроканальных реакторов парциального окисления углеводородов с катализатором, нанесенным на металлический носитель.

Это происходит за счет компенсации «горячей» области у переднего края микроканальных пластин, где проходит экзотермическая реакция окисления углеводородов, «холодной» областью, где проходят эндотермические реакции паровой и углекислотной конверсии углеводородов, за счет противоточного направления движения реакционной смеси, что способствует изотермичности по всей длине микрореактора, увеличению эффективности и срока работы каталитических микрореакторов парциального окисления углеводородов.

Предложен реактор (первый вариант) для парциального окисления углеводородов в синтез-газ при помощи кислорода воздуха и катализатора, который содержит не менее двух U-образных микроканальных пластин, микроканальные пластины с нанесенным катализатором расположены по отношению друг к другу таким образом, что образуют систему S-образных щелевидных каналов высотой от 0.01 мм до 10 мм.

Толщина микроканальных пластин составляет 10-1000 мкм.

Микроканальные пластины имеют плоскую или рельефную поверхность.

Катализатор нанесен с обеих сторон микроканальной пластины, толщина катализатора, нанесенного на микроканальные пластины, составляет 0,1-100 микрометров.

Второй вариант содержит не менее двух U-образных микроканальных пластин и не менее одной S-образной микроканальной пластины, микроканальные пластины с нанесенным катализатором расположены по отношению друг к другу таким образом, что образуют систему S-образных щелевидных каналов высотой от 0,01 мм до 10 мм.

Порядок чередования пластин следующий: U-образная пластина - S-образная пластина… S-образная пластина - U-образная пластина.

Толщина микроканальных пластин составляет 10-1000 мкм.

Микроканальные пластины имеют плоскую или рельефную поверхность.

Катализатор нанесен с обеих сторон микроканальной пластины, толщина катализатора, нанесенного на микроканальные пластины, составляет 0,1-100 мкм.

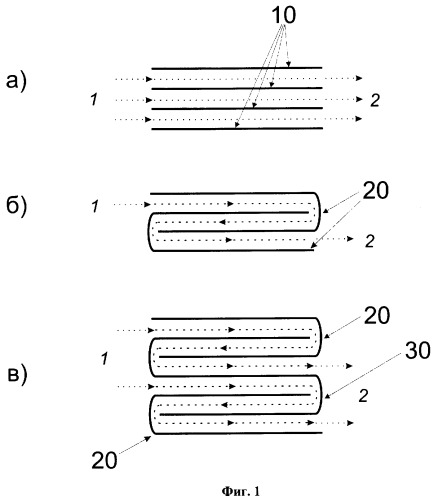

Сущность изобретения заключается в том, что конфигурация МК пластин обеспечивает не параллельное движение потока реакционной смеси вдоль микроканального реактора, а противоточное. Более наглядно идея изобретения поясняется иллюстрациями. На Фиг.1а показана традиционная параллельная схема расположения МК пластин 10, а на Фиг.1б,в показаны МК пластины и их взаимное расположение в микроканальном реакторе, предлагаемые в данном изобретении. Система микроканалов в микроканальном реакторе может образовываться как одним видом микроканальных пластин - U-образными с двумя сегментами (20) (Фиг.1б), так и добавлением к ним: S-образных пластин с тремя сегментами (30) (Фиг.1в). Стрелками указаны вход исходной реакционной смеси 1 и выход конечной реакционной смеси 2.

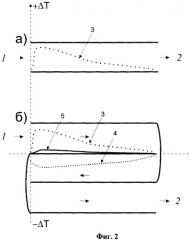

Принцип действия изобретения проиллюстрирован на Фиг.2. При традиционном параллельном расположении пластин (Фиг.2а) в процессе парциального окисления углеводородов возникает перегрев переднего края пластин, вызванный экзотермическим тепловым эффектом реакции полного окисления (2) - температурный профиль 3 имеет резкий максимум в районе переднего края пластин. При противоточном движении реакционной смеси, предлагаемом в данном изобретении (Фиг.2б), экзотермическим тепловой эффект реакции (2) (профиль 3) частично компенсируется эндотермическим тепловым эффектом реакций (3) и (4) (профиль 4). В результате, суммарный температурный профиль 5 является достаточно плоским и перегрев переднего края пластин существенно уменьшается.

Описание микроканального реактора парциального окисления углеводородов

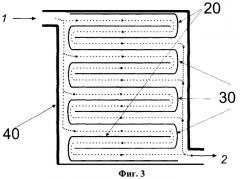

Реактор парциального окисления углеводородов состоит из корпуса 40 и набора МК пластин различной формы, соединенных между собой (Фиг.3).

В микроканальном реакторе используется не менее двух МК пластин (20), состоящих из двух сегментов, а для увеличения общего количества МК пластин может добавляться, по крайней мере, одна МК пластина (30), состоящая из трех сегментов. Порядок расположения МК пластин в микрореакторе может быть следующий: 20-30…-20. Сегменты всех МК пластин расположены параллельно друг другу, при этом расстояние между ними одинаково и составляет от 0,01 мм до 10 мм. Система таких пластин образует набор S-образных щелевидных каналов высотой 0,01 мм до 10 мм. При этом вход, на который подается исходная реакционная смесь 1, и выход, откуда выходит конечная реакционная смесь 2, находятся с разных сторон микроканального реактора.

МК пластины могут изготавливаться из различных металлов, обладающих жаростойкими свойствами - фехраля, нихрома, нержавеющей стали и т.п. Толщина микроканальных пластин может составлять от 10 мкм до 1000 мкм. Микроканальные пластины могут быть гладкими или иметь рельеф различного вида для лучшего закрепления катализатора.

Катализатор парциального окисления углеводородов наносят с двух сторон микроканальных пластин. Толщина нанесенного на пластины катализатора может составлять от 0,1 мкм до 100 мкм. Микроканальный реактор снабжен корпусом, в котором, с одной стороны, есть вход для исходной реакционной смеси, а с другой - выход для конечной реакционной смеси.

Общая схема работы микрореактора для парциального окисления углеводородов иллюстрируется Фиг.3. На вход 1 подают исходную реакционную смесь, состоящую из воздуха и газообразного углеводорода в соответствующем стехиометрическом соотношении. Поток исходной реакционной смеси перераспределяется и поступает в микроканалы, образованные пластинами 20 и 30. После этого микрореактор нагревают до рабочей температуры и на выходе 2 получают синтез-газ.

Таким образом, предлагаемая нами конструкция микрореактора для парциального окисления углеводородов в синтез-газ решает проблему перегрева микроканальных пластин - носителя для катализатора. Это происходит за счет компенсации «горячей» области у переднего края микроканальной пластины МКП, где проходит экзотермическая реакция окисления углеводородов областью, где проходят эндотермические реакции паровой и углекислотной конверсии углеводородов, за счет противоточного направления движения реакционной смеси. Это уменьшает перегрев переднего края МКП и увеличивает изотермичность микроканального реактора по всей длине МК пластин. В итоге, это позволяет существенно увеличить срок работы МК пластин, эффективность использования катализатора, и, соответственно, увеличить производительность микроканального реактора для получения синтез-газа парциальным окислением углеводородов.

1. Реактор для парциального окисления углеводородов в синтез-газ при помощи кислорода воздуха и катализатора, содержащий микроканальные пластины с нанесенным на них катализатором, отличающийся тем, что он содержит не менее двух U-образных микроканальных пластин, микроканальные пластины с нанесенным катализатором расположены по отношению друг к другу таким образом, что образуют систему S-образных щелевидных каналов высотой от 0,01 до 10 мм.

2. Реактор по п.1, отличающийся тем, что толщина микроканальных пластин составляет 10-1000 мкм.

3. Реактор по п.1, отличающийся тем, что микроканальные пластины имеют плоскую поверхность.

4. Реактор по п.1, отличающийся тем, что микроканальные пластины имеют рельефную поверхность.

5. Реактор по п.1, отличающийся тем, что катализатор нанесен с обеих сторон микроканальной пластины.

6. Реактор по п.5, отличающийся тем, что толщина катализатора, нанесенного на микроканальные пластины, составляет 0,1-100 мкм.

7. Реактор для парциального окисления углеводородов в синтез-газ при помощи кислорода воздуха и катализатора, содержащий микроканальные пластины с нанесенным на них катализатором, отличающийся тем, что он содержит не менее двух U-образных микроканальных пластин и не менее одной S-образной микроканальной пластины, микроканальные пластины с нанесенным катализатором расположены по отношению друг к другу таким образом, что образуют систему S-образных щелевидных каналов высотой от 0,01 до 10 мм.

8. Реактор по п.7, отличающийся тем, что порядок чередования пластин следующий: U-образная пластина - S-образная пластина … S-образная пластина - U-образная пластина.

9. Реактор по п.7, отличающийся тем, что толщина микроканальных пластин составляет 10-1000 мкм.

10. Реактор по п.7, отличающийся тем, что микроканальные пластины имеют плоскую поверхность.

11. Реактор по п.7, отличающийся тем, что микроканальные пластины имеют рельефную поверхность.

12. Реактор по п.7, отличающийся тем, что катализатор нанесен с обеих сторон микроканальной пластины.

13. Реактор по п.12, отличающийся тем, что толщина катализатора, нанесенного на микроканальные пластины, составляет 0,1-100 мкм.