Способ изготовления бесшовной трубы и непрерывный оправочный стан для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу и непрерывному оправочному стану для изготовления бесшовной трубы. Способ включает обжатие заготовки и предварительное формирование стенки трубы на оправке поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга, формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при предыдущем обжатии стенок трубы, калибрование трубы на оправке поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга и под углом 45° относительно предыдущих направлений зон обжатия. После калибрования осуществляют окончательное формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при калибровании. Непрерывный стан содержит обжимную секцию, включающую двухвалковые клети, валки которых расположены под углом 90° друг к другу, и калибрующую секцию, включающую две четырехвалковые клети. Валки первой четырехвалковой клети расположены в тех же направлениях, что и валки обжимной секции. Валки второй четырехвалковой клети развернуты под углом 45° по отношению к валкам первой четырехвалковой клети. Между четырехвалковыми клетями установлены две двухвалковые клети, валки которых развернуты под углом 90° друг к другу и под углом 45° относительно валков обжимной секции. Обеспечивается повышение качества получаемых труб за счет уменьшения разностенности и исключения повреждения внутренней поверхности трубы при извлечении из нее оправки. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области прокатного производства, а точнее к способу изготовления бесшовной трубы и непрерывному оправочному стану для его осуществления.

Известен способ изготовления бесшовной трубы и непрерывный оправочный стан для его осуществления (см. патент Японии №7214109, МПК В21В 17/02, заявл. 09.02.94 г., опубл. 15.08.95 г.).

Известный способ включает обжатие заготовки и предварительное формирование стенки трубы на оправке поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга и окончательное формирование стенки трубы деформацией с четырех сторон.

Непрерывный стан для осуществления этого способа содержит обжимную секцию, включающую двухвалковые клети, валки которых расположены под углом 45° к горизонту и под углом 90° друг к другу, а также четырехвалковую клеть, валки которой расположены вертикально и горизонтально.

Недостатком известного способа изготовления бесшовных труб и непрерывного стана для его осуществления является то, что использование четырехвалковой клети для формирования окончательной толщины стенки и круглого профиля трубы вызывает «оковывание» оправки с четырех сторон, что может сделать невозможным съем трубы с оправки или привести к серьезным дефектам на внутренней поверхности трубы при извлечении данной оправки, что отрицательно сказывается на качестве получаемых труб.

Другим недостатком этого способа и стана является вынужденная разностенность получаемых труб, так как по геометрическим условиям захвата металла радиус расточки калибра в четырехвалковой клети завышен по сравнению с двухвалковой схемой при одних и тех же геометрических параметрах трубы и оправки, что приводит к утолщению стенки в переходных зонах обжатия.

Из известных способов изготовления бесшовной трубы и непрерывных оправочных станов наиболее близким по технической сущности является способ изготовления бесшовной трубы и непрерывный оправочный стан для его осуществления, описанный в патенте ЕР №1683587, МПК В21В 17/04, заявл. 19.01.2006 г., опубл. 26.07.2006 г.

Этот способ изготовления бесшовной трубы на непрерывном стане включает обжатие заготовки и предварительное формирование стенки трубы поочередной деформацией с двух сторон с разворотом на угол 90° друг относительно друга зон обжатия и калибрование стенки трубы деформацией с четырех сторон с разворотом зон обжатия на угол 45°.

Непрерывный оправочный стан для осуществления этого способа содержит обжимную секцию, включающую двухвалковые клети, валки которых расположены под углом 45° к горизонту и под углом 90° друг к другу, и калибрующую секцию, включающую две четырехвалковые клети, валки первой клети расположены в тех же направлениях, что и валки обжимной секции, то есть в данном случае под углом 45° к горизонту, а валки второй клети развернуты под углом 45° по отношению к валкам первой четырехвалковой клети, то есть в данном случае расположены вертикально и горизонтально. Вторая четырехвалковая клеть позволяет уменьшить разностенность трубы.

Недостаток известного способа изготовления бесшовной трубы и непрерывного оправочного стана заключается в том, что использование двух четырехвалковых клетей для калибрования хотя и уменьшает разностенность трубы, но вызывает «оковывание» оправки с четырех сторон, что затрудняет съем трубы с оправки и приводит к дефектам на внутренней поверхности трубы при извлечении данной оправки. Это снижает качество изготовляемых труб.

Задача настоящего изобретения состоит в создании способа изготовления бесшовной трубы и непрерывного оправочного стана для его осуществления, позволяющих повысить качество получаемых труб путем уменьшения разностенности и исключения повреждения внутренней поверхности трубы при извлечении из нее оправки.

Поставленная задача достигается тем, что в способе изготовления бесшовной трубы, при котором последовательно осуществляют обжатие заготовки и предварительное формирование стенки трубы на оправке поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга и калибрование стенки трубы деформацией с разворотом зон обжатия на угол 45°, согласно изобретению перед калиброванием стенки трубы осуществляют формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при предыдущем обжатии стенок трубы, калибрование стенки трубы на оправке осуществляют поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга и под углом 45° относительно предыдущих направлений зон обжатия, затем осуществляют окончательное формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при калибровании. Непрерывный оправочный стан, содержащий обжимную секцию, включающую двухвалковые клети, валки которых расположены под углом 90° друг к другу, и калибрующую секцию, включающую две четырехвалковые клети, валки первой клети расположены в тех же направлениях что и валки обжимной секции, а валки второй клети развернуты под углом 45° по отношению к валкам первой четырехвалковой клети, согласно изобретению снабжен установленными между четырехвалковыми клетями двумя двухвалковыми клетями с разворотом под углом 90° друг к другу и под углом 45° относительно валков обжимной секции.

Такое выполнение способа изготовления бесшовной трубы и непрерывного оправочного стана позволят повысить качество получаемых труб. Это достигается путем дополнительной раскатки стенки трубы на той же оправке в клетях калибрующей секции с разворотом зон интенсивного обжатия на угол 45° по отношению к клетям обжимной секции непрерывного стана. Кроме того, при формировании круглого профиля трубы происходит одновременно отрыв стенки трубы от поверхности оправки за счет деформации профиля трубы с четырех сторон в тех же направлениях, что и при предыдущем обжатии.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

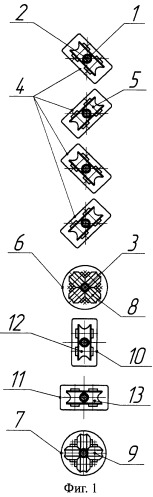

на фиг.1 изображена схема непрерывного оправочного стана;

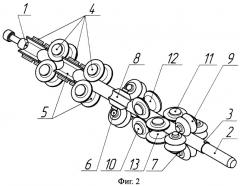

на фиг.2 - то же в изометрии.

Способ изготовления бесшовной трубы осуществляется следующим образом. В заготовку 1 (гильзу) вводят длинную оправку 2 и последовательно осуществляют обжатие заготовки 1 и предварительное формирование стенки трубы на оправке 2 поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга. Затем производят формирование круглого профиля трубы 3 с одновременным отрывом стенки трубы от поверхности оправки 2 деформацией профиля трубы с четырех сторон в тех же направлениях, что и при предыдущем обжатии стенок трубы. Далее стенки трубы 3 калибруют на оправке 2 поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° друг относительно друга и под углом 45° относительно предыдущих направлений зон обжатия. После калибрования осуществляют окончательное формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при калибровании.

Непрерывный стан для осуществления способа изготовления бесшовных труб содержит обжимную секцию, включающую двухвалковые клети 4, валки 5 которых расположены под углом 90° друг к другу, и калибрующую секцию, включающую две четырехвалковые клети 6, 7 с валками 8, 9 и две двухвалковые клети 10, 11 с валками 12, 13. Валки 8 первой четырехвалковой клети 6 расположены в тех же направлениях, что и валки 5 обжимной секции. Валки 9 второй четырехвалковой клети 7 развернуты под углом 45° по отношению к валкам 8 первой четырехвалковой клети. Две двухвалковые клети 10, 11 установлены между четырехвалковыми клетями 6, 7. Валки 12, 13 двухвалковых клетей 10, 11 развернуты под углом 90° друг к другу и под углом 45° относительно валков 5 обжимной секции.

Пример конкретного выполнения способа изготовления бесшовной трубы на непрерывном оправочном стане.

Разработан следующий маршрут:

- гильза

| - диаметр, мм | 112 |

| - толщина стенки, мм | 14 |

- черновая труба:

| - диаметр, мм | 81…85 |

| - толщина стенки, мм | 3,5…6 |

| - диаметр оправки, мм | 70 |

| - количество клетей, шт | 8 |

В первых четырех клетях 4 обжимной секции непрерывного оправочного стана, расположенных под углом 90° друг к другу и под углом 45° по отношению к горизонту, производится обжатие стенки гильзы 1 до 3,5…6 мм в зоне дна калибра валков 5 и предварительное формирование стенки трубы 3. При этом в зонах пересечения калибров соседних валков 5 при прокатке стенок 3,5 мм при условии неизменности формы калибра получаются утолщения стенки до 4,2 мм. Расчетная разностенность в обжимной группе клетей непрерывного оправочного стана составляет ±10%.

В пятой четырехвалковой клети 6, валки 8 которой расположены в тех же направлениях, что и валки 5 обжимной секции, производится отрыв стенки трубы 3 от поверхности оправки 2 и формирование симметричного профиля сечения трубы для задачи ее в валки шестой клети 10.

В шестой клети непрерывного оправочного стана производится калибровка трубы 3 в горизонтальных валках 12, с разворотом зон обжатия по отношению к валкам 5 клетей обжимной секции на угол 45°. При этом полученные в обжимной секции утолщенные зоны стенки трубы 3, расположенные в вертикальной плоскости сечения трубы, попадают на дно калибра валков указанной клети. В этих зонах производится обжатие стенки с 4,2 мм до 3,5 мм.

В седьмой клети 11, расположенной под углом 90° по отношению к предыдущей, осуществляется калибрование аналогичных зон утолщения стенки, расположенных в горизонтальной плоскости сечения трубы 3, также с 4,2 мм до 3,5 мм. Так же как и в обжимной секции клетей, в калибрующей секции при прокатке стенки 3,5 мм при условии неизменности формы калибра получаются утолщения стенок, однако при развороте зон обжатия на угол 45° указанные утолщения достигают величины 3,75 мм и расчетная разностенность становится равной ±3,5%.

В последней восьмой четырехвалковой клети 7 осуществляется окончательное формирование круглого профиля черновой трубы 3 с целью отрыва стенок от поверхности оправки 2. В результате прокатки в непрерывном оправочном стане полученная черновая труба имеет минимальную расчетную разностенность ±3,5% и гарантированное качество внутренней поверхности.

Предложенные способ изготовления бесшовной трубы и непрерывный оправочный стан для его осуществления позволят повысить качество получаемых труб за счет уменьшения разностенности и исключения повреждения внутренней поверхности трубы при съеме с оправки.

1. Способ изготовления бесшовной трубы, включающий последовательное обжатие заготовки и предварительное формирование стенки трубы на оправке поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° относительно друг друга и калибрование стенки трубы деформацией с разворотом зон обжатия, отличающийся тем, что перед калиброванием стенки трубы осуществляют формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях, что и при предыдущем обжатии стенок трубы, калибрование стенки трубы на оправке осуществляют поочередной деформацией с двух сторон с разворотом зон обжатия под углом 90° относительно друг друга и под углом 45° относительно предыдущих направлений зон обжатия, затем осуществляют окончательное формирование круглого профиля трубы с одновременным отрывом стенки трубы от поверхности оправки деформацией профиля трубы с четырех сторон в тех же направлениях что и при калибровании.

2. Непрерывный оправочный стан для изготовления бесшовной трубы, содержащий обжимную секцию, включающую двухвалковые клети, валки которых расположены под углом 90° друг к другу, и калибрующую секцию, включающую две четырехвалковые клети, причем валки первой клети расположены в тех же направлениях, что и валки обжимной секции, а валки второй клети развернуты по отношению к валкам первой четырехвалковой клети, отличающийся тем, что он снабжен установленными между четырехвалковыми клетями двумя двухвалковыми клетями с разворотом под углом 90° друг к другу и под углом 45° относительно валков обжимной секции.