Система регулирования расхода газа для литейных форм для расплавленного металла с проницаемыми стенками периметра

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к литью слитков или биллетов в охлаждаемые литейные формы с проницаемыми стенками. Система регулирования потока газа для литейных форм обеспечивает подачу потока газа с приблизительно постоянным массовым расходом для отдельных литейных форм. Потоки газа с приблизительно постоянным массовым расходом поддерживают для всех литейных форм на одном формовочном столе. Используется программируемый логический контроллер, объединенный с регулятором массового расхода газа для постоянного мониторинга и поддержания потока газа к полостям литейных форм с необходимым массовым расходом. Обеспечивается более равномерный массовый расход газа через проницаемые стенки в литейных формах на конкретном формовочном столе. 3 н. и 6 з.п. ф-лы, 20 ил.

Реферат

Перекрестная ссылка на родственные заявки

Эта заявка PCT испрашивает приоритет по предшествующим заявкам, как изложено в форме заявки PCT, регистрируемой с настоящим документом.

Область техники

Данное изобретение имеет отношение к системе создания усовершенствованного газового потока в литейные формы на формовочном столе, использующей проницаемые стенки периметра вокруг выходного отверстия литейной формы в литейных формах для литья метала.

Уровень техники

Металлические слитки, биллеты и другие литые детали можно выполнять способом литья, использующим ориентированную вертикально литейную форму, расположенную над большим литейным проемом ниже уровня пола сооружения для литья металла, хотя данное изобретение можно также использовать для горизонтальных литейных форм. Нижним компонентом вертикальной литейной формы является затравочный блок. Когда начинается процесс литья, затравочные блоки находятся в своей крайней верхней позиции в литейных формах. Когда расплавленный металл заливают в отверстие литейной формы или полость и охлаждают (обычно водой), затравочный блок медленно опускают на заданный уровень гидравлическим цилиндром или другим устройством. Когда затравочный блок опускают, затвердевший металл или алюминий выходит со дна литейной формы и образуются слитки, круглые заготовки или биллеты различных геометрических форм, которые также можно именовать литыми деталями.

Вокруг выходного отверстия литейной формы некоторых из таких литейных форм предусмотрена проницаемая стенка периметра, которая в случае литых деталей с круговым диаметром имеет форму замкнутого кольца. Любую из различных по форме стенок можно использовать в литейной форме, и никакой конкретной формы не требует практическое применение данного изобретения. Хотя проницаемая стенка периметра обычно выполнена из графита, она также может быть выполнена из другого материала. Проницаемость стенки периметра позволяет подавать газ и/или смазку сквозь стену и создавать силу давления газа вокруг литейной формы и отливаемой детали. Газ и смазка улучшают процесс отливки и качество литой детали. Хотя изобретение в целом применяется к литью металлов, включающих в себя не в качестве ограничения алюминий, латунь, свинец, цинк, магний, медь, сталь, и т.п., приведенные примеры и раскрываемый предпочтительный вариант осуществления изобретения направлен на алюминий, и, следовательно, термины алюминий и расплавленный металл использованы повсеместно для единообразия, даже если изобретение применяется к металлам в более общем смысле.

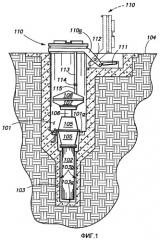

Хотя существуют многочисленные пути получения и выполнения устройства вертикальной отливки, на фиг.1 показан один пример. На фиг.1, вертикальное литье алюминия в общем происходит в литейном проеме под уровнем отметки заводского пола. Прямо под полом литейного проема 101 имеется кессон 103, в котором размещена гильза 102 гидравлического цилиндра.

Как показано на фиг.1, компонентами нижнего участка типичного вертикального устройства литья алюминия, показанного внутри литейного проема 101, и кессона 103 являются гильза 102 гидравлического цилиндра, плунжер 106, кожух 105 установочной опоры основания, опорный стол 107 плунжера и основание 108 затравочного блока (также именуемое затравкой, или нижней плитой), все показано на отметках под полом 104 литейного сооружения.

Кожух 105 установочной опоры установлен на пол 101a литейного проема 101, и под ним находится кессон 103. Кессон 103 ограничен своими боковыми стенками 103b и своим дном 103a.

Типичная сборка 110 формовочного стола также показана на фиг.1, сборку можно отклонять, как показано гидравлическим цилиндром 111, толкающим рычагом 110a отклонения формовочного стола, так что он вращается вокруг точки 112 и тем самым поднимает и поворачивает главную сборку литейной рамы, как показано на фиг.1.

Имеются также тележки для формовочного стола, которые обеспечивают перемещение сборок формовочного стола по направлению к позиции для отливки над литейным проемом.

На фиг.1 дополнительно показан опорный стол 107 плунжера и основание 108 затравочного блока, частично спущенные в литейный проем 101 с частично выполненной литой деталью или биллетом 113. Слиток 113 находится на основании 108 затравочного блока, вводимого в начале процесса, которое может включать в себя затравочную насадку или нижнюю плиту, которая обычно (но не всегда) стоит на основании 108 затравочного блока, все это известно в уровне техники, и нет необходимости по этой причине их показывать или описывать более детально. Хотя термин затравочный блок использован для позиции 108, следует отметить, что термины нижняя плита и затравочная насадка также используются в промышленности для обозначения позиции 108, нижнюю плиту обычно используют, когда отливают слиток и затравочную насадку, когда отливают биллет.

Хотя основание 108 подкладываемого блока на фиг.1 показано только для одного затравочного блока 108 и тумбы 115, как правило, несколько блоков и тумб устанавливают на каждом основании затравочного блока при одновременной отливке биллетов, специальных формы или слитков, когда затравочный блок опускают в процессе литья.

Когда рабочую жидкость вводят в гидравлический цилиндр под достаточным давлением, плунжер 106 и, следовательно, затравочный блок 108 поднимают на уровень начальной отметки, необходимый для процесса литья, при этом затравочные блоки находятся в сборке формовочного стола 110.

Спуск затравочного блока 108 выполняют дозированием выпуска рабочей жидкости из цилиндра с заданным расходом, при этом происходит опускание плунжера 106 и, следовательно, затравочного блока на заданный и регулируемый уровень. Литейная форма регулируемо охлаждается во время процесса, чтобы облегчить затвердевание выходящих слитков или биллетов, обычно с использованием средств водяного охлаждения.

Имеется множество технологий литья и разливки, которые подходят к формовочным столам, какая-либо конкретная из них не требуется для практического осуществления различных вариантов осуществления данного изобретения, поскольку они известны средним специалистам в данной области техники.

Верхняя сторона типичного формовочного стола функционально соединена или взаимодействует с системой распределения металла. Типичный формовочный стол также функционально соединен с литейными формами, которые он вмещает.

Когда металл отливают с использованием формы для непрерывной вертикальной разливки, расплавленный металл охлаждается в литейной форме и непрерывно выходит с нижнего конца литейной формы при опускании затравочного блока 108. Выходящий биллет, слиток или другая конфигурация должна достаточно затвердеть, чтобы поддерживать необходимую форму. Существует воздушный промежуток между выходящим затвердевшим металлом и проницаемой окружной стенкой. Под ней существует также воздушная полость литейной формы между выходящим затвердевшим металлом, и нижним участком, и проницаемой окружной стенкой.

После завершения конкретной отливки, как описано выше, формовочный стол, как правило, наклоняется вверх и в сторону от верха литейной ямы, как показано на фиг.1. Когда формовочный стол наклоняют или поворачивают, и без системы контроля смазки, смазочный материал стремится вытекать из желоба, просачивается либо в литейную яму или на пол литейного сооружения.

Использование проницаемой или пористой стенки периметра доказало, что является действенным как эффективным путем для распределения смазки и газа для внутренней поверхности литейной формы для непрерывной разливки, один пример которой описан в патенте США US 4598763, выдан Wagstaff, который включен в данный документ путем данной ссылки, как полностью изложенный в данном документе.

В обычном использовании проницаемой стенки периметра смазка и газ подаются к внешней стенке под давлением через канавки или каналы подачи в стенке периметра, обычно используя канал питания (если канавки используют для подачи смазки) и один или два канала питания (канавок) для подачи газа. Предпочтительно смазкой являются синтетические масла, в то время как предпочтительным газом в настоящее время является воздух. Смазка и газ затем проникают через стенку периметра и подаются к внутреннему объему литейной формы как часть процесса литья.

Стенки периметра на существующих формовочных столах имеют каналы подачи для подачи смазки и/или газа, при этом каналы подачи могут быть кольцеобразными каналами подачи в форме канавок с одинаковой глубиной и шириной, или они могут быть отверстиями, частично просверленными в стенках периметра, или любым другим средством подачи данного предназначения. Стандартная стенка периметра имеет отдельные канал подачи смазки и канал подачи газа.

Хотя варианты осуществления и аспекты данного изобретения направлены на графитовые кольца, варианты не ограничиваются графитом. Графит оказался предпочтительным проницаемым материалом для использования как материал или вещество для внешней стенки.

В некоторых вариантах осуществления изобретения необходимо иметь одинаковый массовый расход потока газа через каждое проницаемое кольцо на конкретном формовочном столе. В обычной литейной форме существующего уровня техники давление, при котором газ подают на каждое кольцо, является, как правило, одинаковым, хотя давление повышается и/или понижается на всех проницаемых стенках периметра до, во время и после пуска.

Не бывает двух одинаковых проницаемых колец, и каждое обеспечивает проход газа или потока газа по-разному. Дополнительно к этому при прохождении срока службы конкретного проницаемого кольца его проницаемость уменьшается вследствие нескольких различных факторов (закупоривания, нагара или просто характеристик отдельного проницаемого кольца и подобного).

Системы по предшествующему уровню техники на основе продавливания газа под давлением через проницаемые кольца, как правило, предусматривают подачу газа под одним давлением во все проницаемые кольца. Хотя желательно получение одинаковой же величины массового расхода газа через каждое проницаемое кольцо на формовочном столе, реальные отличия каждого проницаемого кольца и скорость уменьшения их проницаемости вызывают ситуацию, при которой массовые расходы газа через разные проницаемые кольца отличаются или изменяются. Это особенно наглядно, если расход газа, подаваемого на все проницаемые кольца на формовочном столе, одинаков. Попытки затем достижения приблизительно равного потока обычно требуют настройки оператором давления для каждой литейной форме, что требует от операторов проводить больше времени у литейного проема, чем необходимо.

Так как входное давление для стола создает одно давление для потока газа, если клапан давления вручную повернут вверх для увеличения потока к проницаемым кольцам, которые закупориваются первыми, также имеет нежелательный эффект возрастания давления и, следовательно, потока к другим проницаемым кольцам, которые пропускают больший поток.

В существующем уровне техники, обычно при запуске или до запуска литья на данном формовочном столе, регулятор давления может быть вручную установлен на конкретную величину давления, такую как 60 фунт/дюйм2 для всего стола. При запуске давление будет повышено, например, до 100 фунт/дюйм2, и затем, после фазы запуска, давление может быть понижено до 70 или 80 фунт/дюйм2 для рабочего давления. Это обычная работа, основанная на давлении для получения потока газа к отдельным литейным формам на формовочном столе, с использованием проницаемых стенок периметра. Она обычно требует нахождения персонала около литейного проема.

Задачей некоторых вариантов осуществления изобретения является создание системы для потока газа, которая обеспечивает более равномерный массовый расход газа или расход газа через проницаемые стенки периметра в литейных формах на конкретном формовочном столе.

Также задачей некоторых вариантов осуществления изобретения является создание системы регулирования массового расхода газа, регулирующей поток газа на каждую отдельную литейную форму более строго и в более автоматизированном режиме, таким образом требуя меньшего присутствия оператора около литейного проема.

Некоторые варианты осуществления или аспекты данного изобретения предусматривают массовый расходомер, который, если необходимо, можно устанавливать за пределами литейной ямы. Варианты осуществления данного изобретения основаны на измерении массового расхода газа, что приводит к более однородному массовому расходу газа через каждое проницаемое кольцо и более равномерному расходу на каждой из множества проницаемых стенок периметра на конкретном формовочном столе.

Так же средним специалистам в данной области техники должно быть ясно, что применение в данном изобретении системы SCADA, которая регистрирует и записывает важные и второстепенные параметры работы литейной формы, можно использовать в общем контроле процесса литья и предусмотреть установление заданных значений для одного или нескольких параметров для лучшего контроля процесса и предотвращения отказов. Запись и мониторинг расходов газа для литья и «противодавления» литейной формы, например, дает возможность усовершенствования технологического процесса и оценки состояния литейной формы. Такой вид сбора данных можно использовать для подачи оператору тревожных сигналов для любого одного или нескольких плановых мероприятий, таких как подача тревожного сигнала, когда литейная форма готова к снятию с формовочного стола и замене.

Другие задачи, признаки и преимущества данного изобретения станут ясными из подробного описания изобретения, формулы изобретения и прилагаемых чертежей, которые составляют его часть. При выполнении задач данного изобретения необходимо понимать, что его существенные признаки подвержены изменениям в образце и конструкции устройства, поскольку только один практичный и предпочтительный вариант осуществления изобретения показан на прилагаемых чертежах, как это и требуется.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения описаны ниже со ссылкой на прилагаемые чертежи.

На фиг.1 показан вид сбоку вертикального литейного проема, кессона и устройства литья металла по существующему уровню техники.

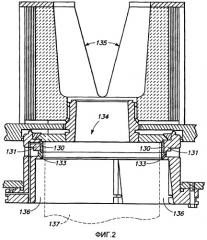

На фиг.2 показан вид сбоку сечения типичной литейной сборки по существующему уровню техники, показывающий стенку периметра в рабочем положении.

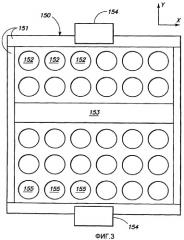

На фиг.3 показан схематичный вид сверху примера конструкции формовочного стола с многочисленными литейными формами.

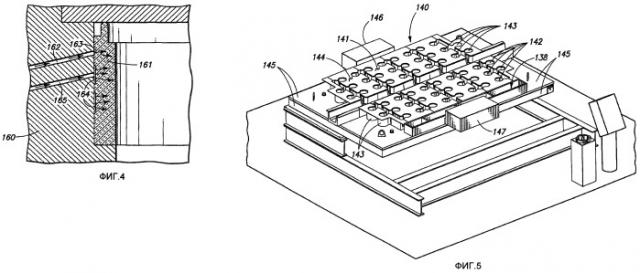

На фиг.4 показан вид сечения проницаемой стенки периметра, которая может представлять собой графитовое кольцо, посаженное в литейный корпус, на котором показано прохождение смазки и/или газа через корпус.

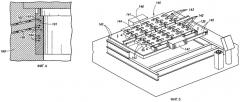

На фиг.5 показан изометрический вид формовочного стола, на котором можно использовать варианты осуществления данного изобретения.

На фиг.6 показан изометрический вид одного примера проницаемой стенки периметра, которую можно использовать в вариантах осуществления данного изобретения.

На фиг.7 показан вид сверху проницаемой стенки периметра, изображенной на фиг.6.

На фиг.8 показана схема системы по предшествующему уровню техники, изображающая клапан ручного управления и возникновение противодавления от проницаемого кольца периметра.

На фиг.9 схематично представлена конфигурация системы потока газа с ручным управлением для разнообразных литейных форм на формовочном столе.

На фиг.10 схематично представлена конфигурация, которая может быть использована в некоторых вариантах осуществления изобретения для многочисленных литейных форм.

На фиг.11 схематично представлен один вариант осуществления изобретения, в котором регулятор массового расхода может использовать данные измеряемого давления для установления равного массового расхода для множества литейных форм на формовочном столе.

На фиг.12 показано изображение настольного персонального компьютера, который можно использовать в вариантах осуществления данного изобретения.

На фиг.13 показан вид сверху примера блока управления текучей средой на формовочном столе с блоком управления массового расхода, установленным относительно него.

На фиг.14 показана общая блок-схема технологического процесса предложенного в вариантах осуществления изобретения для использования параметров статистических данных для прогнозирования и исключения производства дефектных биллетов.

На фиг.15 показана схема типичного графика для анализа тренда статистических данных.

На фиг.16 показана схема типичного графика, такого, как показан на фиг.15, при тревожном сигнале по низкому расходу.

На фиг.17 показана схема типичного графика, такого, как показан на фиг.15, при условии отсутствия прохождения газа.

На фиг.18 показана схема типичного графика, такого, как показан на фиг.15, при слишком низким расходе подачи смазки для изложницы.

На фиг.19 показана схема типичного графика, такого, как показан на фиг.15, при слишком высоком расходе подачи смазки для изложницы.

На фиг.20 показана схема типичного графика, такого, как показан на фиг.15, при уровне чрезмерной подачи смазки для изложницы.

Подробное описание вариантов осуществления изобретения

Многие из крепящих, соединяющих, изготовляющих и других средств и компонентов, используемых в области описанного изобретения, являются широко известными и используемыми в области техники описываемого изобретения, и указание на их точную суть или тип не обязательны для понимания и использования данного изобретения специалистами в данной области техники или науки; поэтому они не будут рассматриваться подробно. Кроме того, различные компоненты, показанные или описанные в данном документе, для любого конкретного применения данного изобретения можно изменять или менять как предлагает данное изобретение и практическое конкретное применение или вариант осуществления любого элемента может уже быть широко известным или используемым в технике или специалистами в данной области техники или науки; поэтому каждый из них не должен обсуждаться с существенными деталями.

Артикли «a», «an» и «the» при использовании в формуле изобретения в данном документе используются согласованно со сложившейся практикой сокращения формулы изобретения и не для ограничения. Если иное специально не установлено в данном документе, артикли «a», «an» и «the» не дают ограничения одним таким элементом, но вместо этого означают «по меньшей мере».

Литейная форма должна иметь возможность приема расплавленного металла от источника расплавленного металла, каким бы конкретным типом источника он не был. Полости литейной формы в литейной форме должны поэтому быть ориентированы на позиции приема жидкого или расплавленного металла относительно источника расплавленного металла.

Следует понимать, что данное изобретение применимо и может использоваться в соединении с различными типами литья металлов и технологий и конфигураций разливки, включающих в себя, но этим не ограниченных, как технологию с прибыльной надставкой, так и обычную технологию разливки. Дополнительно понятно, что данное изобретение может использоваться на устройствах горизонтального или вертикального литья.

Термин вокруг не ограничивает значение непрерывностью вокруг всего предмета, такого как полость литейной формы, но вместо этого означает по существу вокруг него. Термин окружной при использовании в данном документе в отношении каналов подачи во внешней стенке не ограничивается каналом подачи или позицией, продолжающейся вокруг полной окружности, но вместо этого также включает в себя каналы, продолжающиеся вокруг части, а не полной окружности. Каналы подачи могут, таким образом, продолжаться вокруг полной окружности стенки периметра.

Когда в данном документе используют термин проницаемый для проницаемого корпуса стенки периметра, весь корпус стенки периметра не обязательно должен быть проницаемым, но вместо этого таким может быть только участок, сквозь который необходим проход смазки и/или потока газа. Термин литая деталь или металлическая литая деталь при использовании в данном документе означает любую литую деталь, затвердевшую во время процесса литья, а не какую-либо одну конкретную, требуемую для практического осуществления, включающую в себя, без ограничения, круглые заготовки, биллеты, слитки и любое из числа различных других форм, известных на рынке.

Предпочтительные стенки периметра, предложенные данным изобретением, в общем, являются жесткими или сплошными, но это не обязательно, поскольку они могут являться полужесткими и не совсем сплошными в рамках предложения данного изобретения. Специалистам в области техники должно быть также ясно, что стенка периметра, предложенная данным изобретением, может практически применяться как моноблочная деталь стенки периметра или множество секций, помещенных вместе для образования стенки периметра. Это должно быть, в частности, применимо для литейных форм специальной формы.

Термин расход при использовании в данном документе и в формуле изобретения может включать в себя не только фактический или измеренный расход, но также рассчитанный расход.

Когда есть ссылка на то, что стенки периметра расположены вокруг каждой полости литейной формы, это означает, что стенка периметра расположена вокруг той части полости литейной формы, в которой она может быть использована, как описано в патенте США US 4598763, который ранее включен в данный документ путем ссылки, или в других местах, понятных специалистам в области техники. Это место обычно может быть промежуточным местом или местом на выходе из полости литейной формы, как дополнительно показано на фиг.2.

Проницаемость стенки периметра или проницаемой стенки является в общем функцией от: типа и качества материала, где обычным материалом является графит; неравномерности пористости проницаемого материала; вязкость масла насыщенности смазочным маслом литейного кольца; и отложений в ней, при этом отложения могут являться, например, нагаром, полимерами, остатками или тому подобным). Для каждой отдельной литейной формы проницаемый материал (графит) и неравномерности пористости являются в общем постоянными и со временем не меняются. Вязкость масла и насыщенность им стенки периметра являются переменными и могут меняться во время каждой операции литья. Вязкость масла уменьшается с увеличением температуры, связанной с введением жидкого металла, и уровни насыщенности маслом зависят от скорости подачи масла и других факторов. Эти краткопериодические переменные могут увеличивать или уменьшать проницаемость литого кольца. Действие отложений вследствие расщепления смазочного масла являются долгосрочным фактором, который постепенно в целом уменьшает проницаемость стенки периметра. Эти отложения являются причиной выхода из строя стенок периметра и их замены во время восстановления литейной формы.

Как должно быть ясно, когда проницаемость литого кольца уменьшается, давление подачи газа для литья должно увеличиваться с целью поддержания одинакового массового расхода газа.

Необходимым признаком вариантов осуществления данного изобретения является автоматическая настройка системой давления газа на каждой отдельной литейной форме для уравновешивания как кратковременных, так и долговременных изменений проницаемости литейного кольца для поддержания необходимого массового расхода газа для литья.

Если расход более чем двухмерный, он должен иметь тенденцию следования закону Дарси более точно, или применение закона Дарси к нему будет проще. Однако, так как поток обязательно трехмерный, прогнозы можно выполнять по закону Дарси, но поток будет, в общем, труднее прогнозировать. К тому же в некоторых случаях применения смазка и газ могут смешиваться при подаче в материал, в данном случае расход может дополнительно меняться от прогнозируемого, или становится менее прогнозируемым по закону Дарси. Чем больше имеется отклонений от закона Дарси, тем больше требуется опытных данных, на которые необходимо опираться.

Прежде чем перейти к конкретным чертежам, показывающим один или несколько вариантов осуществления изобретения, должно быть дано описание общих компонентов. В нескольких предпочтительных вариантах осуществления изобретения должен быть установлен регулятор массового расхода на формовочном столе или вблизи него и контролируемых литейных форм, и варианты осуществления блока управления массовым расходом могут включать в себя: полевой программируемый логический контроллер (PLC), устройства управления ввода/вывода I(O) и связи. В системе может быть ненужным использование протоколов связи, стандартов связи локальных сетей для связи между программируемым логическим контроллером и входом/выходом регуляторов массового расхода. Регулятор давления можно аналогично размещать на установке или на формовочном столе, и блок может быть установлен на формовочный стол для минимизирования трубок, проходящих от регуляторов расхода к формам, что уменьшает перепад давления в трубка.

Варианты осуществления блока управления массового расхода можно легко интегрировать в существующие сооружения или устанавливать на некоторых существующих формовочных столах, и предпочтительно, чтобы сжатый газ для литья и сети питания с постоянным током напряжением 24 B и кабеля связи CAT5 были в наличии или созданы для обеспечения изобретения, для переоборудования или первичной установки. Система подачи газа должна также использовать элементы, общие для зон литейных проемов, такие как источник сжатого газа (который может, например, подаваться при 135 фунтов/дюйм2), предпочтительно фильтрованного (до, например, пяти микрон) и сухого (например, с точкой росы при минус 40°С), и электропитание переменным током напряжением 120 В при минимум 15 А. Источник сжатого газа должен иметь давление выше заданного давления регулируемого газа, которое составляет предпочтительно 120 фунтов/дюйм2.

Блок управления массовым расходом может также включать в себя сплошной защитный кожух для защиты компонентов от случайных всплесков металла или других нежелательных помех окружающей среды вместе с обеспечением внутреннего охлаждения блока, если его создают в данном способе применения изобретения.

Другим желательным признаком вариантов осуществления блока управления массовым расходом, предлагаемого данным изобретением, является то, что его можно использовать на других формовочных столах или его взаимозаменяемость с их блоками. Так, блок управления массовым расходом можно убрать с формовочного стола, на котором он работает, и можно легко использовать на других формовочных столах или убрать по другим причинам.

Это изобретение дополнительно использует регулятор массового расхода вместо только главного регулятора давления для изменения подачи газа к каждому выходному отверстию полости литейной формы. Средним специалистам в данной области техники должно быть ясно, что это должно уменьшить или устранить ошибку, связанную с воздействиями, испытываемыми в существующем уровне техники при простом изменении давлений газа. Считают и должно быть ясным, что это должно увеличивать срок службы проницаемых стенок периметра, которые могут представлять собой графитовые литейные кольца, обеспечивая работу системы под более высоким давлением, чем в системах существующего уровня техники. Это также должно обеспечивать данной системе управления более эффективную подачу газа через менее пористые или менее проницаемые стенки периметра на любом этапе технологического процесса, включая в себя этап после снижения проницаемости во время заливки. Средние специалисты в области техники должны распознать преимущества в работе и экономике для обеспечения системы поддержания надлежащих однородных потоков газа для литья (массовых расходов) при закупоривании проницаемых стенок и уменьшения стоимости расходных материалов литья с проницаемыми стенками, такими как графитовые кольца.

Средним специалистам в области техники также должно быть ясно, как варианты осуществления данной системы по существу исключают необходимость в настройке расхода газа оператором литейной формы, поскольку система автоматически настраивает расход газа для литья для каждой литейной формы на правильные параметры настройки, что повышает равномерность потока газа для литья от литейной формы к литейной форме, от отливки к отливке.

С возможностями сбора и хранения данных согласно изобретению система может устанавливать оптимальные или предпочтительные параметры настройки или расходы газа, основанные на конкретных характеристиках данной литейной формы. Например, если во время первой отливки определено, что конкретная литейная форма работает более предпочтительно при конкретном расходе газа, с целью оптимизации, например, поверхности биллета, данная вариация в параметрах потока может сохраняться в электронном запоминающем устройстве и в программируемом логическом контроллере и данные аналогичные параметры могут использоваться при последующем литье. Данные параметры настройки могут также переустанавливаться, если конкретную целевую литейную форму снимают со стола и заменяют новой литейной формой.

Варианты осуществления данного изобретения также дают возможность настройки расхода с пульта управления оператора формовочного стола или с использованием беспроводных переносных устройств, которые можно переносить на разные места вокруг литейного проема для прямого наблюдения биллетов в процессе отливки, таких как планшетный интерфейс. Планшетный интерфейс должен создавать дополнительный путь сообщения необходимых команд и изменений системы на программируемый логический контроллер для включения в состав системы управления потоком газа.

Из описания изобретения специалистам в данной области техники должно быть ясно, что изменение расхода газа можно выполнять глобально для совокупности литейных форм на формовочном столе или независимо для конкретных форм. С возможностью управления потоком газа к каждой отдельной литейной форме данное изобретение создает дополнительную конфигурацию, обеспечивающую сохранение и поддержание заданных значений расходов газа для каждой литейной формы, независимо обеспечивающую автоматическое внесение поправок для изменяющихся условий в проницаемой стенке от отливки к отливке.

В целом в существующих системах желательно первоначальное использование заданного давления, скажем 45 фунт/дюйм2, при заполнении форм расплавленным металлом, при этом целью является получение одинакового массового расхода через каждую литейную форму. Когда формовочный стол опускают, давление газа поднимают до около 100 фунт/дюйм2 с использованием дополнительного давления, кроме прочего, для уменьшения оксидной пленки металла, которая может мешать легкому движению литой детали. После спуска платформы литой детали на около 8-12 дюймов давление газа обычно предпочтительно уменьшают до около 60 или 70 фунт/дюйм2 до «рабочего давления», необходимого давления, при котором проводят процесс литья. В типичных литейных столах с проницаемыми стенками давление заполнения может поэтому составлять около 45 фунт/дюйм2, начальное давление около 100 фунт/дюйм2 и рабочее давление около 70 фунт/дюйм2. Вместе с тем данные существующие системы не сфокусированы на массовом расходе, как это необходимо, и массовый расход, в общем, включает в себя отдельное или независимое измерение или расчет по данным других измерений.

На фиг.1 показан вид сбоку типичного вертикального литейного проема по существующему уровню техники, с кессоном и устройством металлического литья, описанными более подробно выше.

На фиг.2 показана стенка 130 периметра по существующему уровню техники на месте в литейной форме, упирающаяся в корпус 131 литейной формы. Корпус 131 литейной формы, объединенный с каналами смазки и подачи газа в стенке периметра, образует пути прохода смазки и газа, по которым смазку и газ подают для проникновения сквозь стенку 130 периметра. Хладагент вводят для затвердевания выпускаемого металла через пути 133 прохода хладагента.

На фиг.2 дополнительно показано входное отверстие 134 литейной формы, огнеупорные блоки 135 для направления расплавленного металла во входное отверстие 134 литейной формы. В варианте осуществления на фиг.2 показаны выходящий затвердевший биллет 137 и воздушная полость 136 литейной формы, окружающая биллет 137.

Следует заметить, что воздушная полость 136 отличается от той, которая в промышленности именуется воздушным промежутком или воздушной подушкой. Воздушный промежуток или воздушная подушка являются слоем или областью воздуха, проходящей между стенкой 130 периметра и металлом, проходящим вдоль стенки 130 периметра во время отливки.

На фиг.3 схематично показан вид сверху примера конфигурации формовочного стола 150 с совокупностью литейных форм, где можно использовать данное изобретение. На фиг.3 показана рама 151 формовочного стола, центральный блок 153, разделяющий первую совокупность 152 литейных форм и вторую совокупность 155 литейных форм. Хотя два блока 154 управления расходом газа размещены на двух концах формовочного стола 150, должно быть ясно, что один или несколько блоков 154 управления расходом газа можно использовать и можно разместить в любом количестве мест, никакого конкретного размещения не требуется для практического применения данного изобретения.

На фиг.4 показан вид сечения проницаемой стенки 161 периметра, которая может представлять собой графитовое кольцо, установленное в корпусе 160 литейной формы, показывающей поток смазки и/или газа через корпус. Входной трубопровод 165 газа в корпусе 160 литейной формы и стрелки 164 показывают проникновение газа сквозь стенку 161 периметра в полость литейной формы. На фиг.4 показан пример трубопровода 162 смазки со стрелками 163, показывающими прохождение смазки по трубопроводу через проницаемую стенку 161 периметра и в полость литейной формы.

На фиг.5 показан изометрический вид формовочного стола 140, в котором можно использовать варианты осуществления данного изобретения, показывающий раму 145 формовочного стола, центральный блок 141, множество входных отверстий 143 литейной формы на первой стороне формовочного стола 140 и множество входных отверстий 142 литейной формы на второй стороне формовочного стола 140. Блоки 143, в общем, состоят из огнеупорного материала, включающего в себя верхнюю часть 144, обычно выполненную из металлического материала.

Два блока 146 и 147 управления массовым расходом также показаны на фиг.5, первый блок 146 управления массовым расходом 146 показан на первом конце формовочного стола 140, и второй блок 147 управления массовым расходом показан на второй стороне формовочного стола 140.

На фиг.5 вместе с другими фигурами дополнительно показана модульность блоков 147 управления массовым расходом и способ их стыковки и функционального соединения с формовочным столом посредством соединительного трубопровода и затем относительно простого их снятия и использования на другом формовочном столе.

На фиг.6 показан вид в перспективе одного примера проницаемой стенки 161 периметра, которую можно использовать в вариантах осуществления изобретения, и показана внутренняя поверхность 167, внешняя поверхность 168, канал 169 подачи газа и канал 170 подачи смазки. Два канала 169 подачи газа показаны функционально связанными или соединенными друг с другом.

На фиг.7 показан вид сверху проницаемой стенки 161 периметра, показанной на фиг.6, показывающий внутреннюю поверхность 167, являющуюся частью литейной формы, и внешнюю поверхность 168.

На фиг.8 схематически показана система по существующему уровню техники с клапаном 201 с ручным управлением и показано действие противодавления 204 от проницаемой стенки периметра или кольца 202. На фиг.8 показан входящий газ или подвод 200 газа, функционально соединенный с клапаном 201 с ручным управлением посре