Устройство для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения

Иллюстрации

Показать всеИзобретение может быть использовано при контактной стыковой сварке изделий кольцевого замкнутого профиля компактного сечения, выполняемой на специализированных стыкосварочных машинах. Привод перемещения подвижной станины, оснащенной зажимами и сварочными губками, выполнен в виде гидроцилиндра с регулятором скорости и гидрораспределителем осадки. Система управления процессом на базе программируемого контроллера соединена с исполнительными механизмами сварочной машины и связана с датчиками, определяющими положение подвижной станины, температуру нагрева торцов свариваемых заготовок, сварочный ток, и с датчиком измерения длины образующей поверхности заготовок. Система программного управления процессом включает модули приема данных об исходной длине образующей заготовок, укорочении заготовок при сварке первого стыка полуколец, модуль корректировки величины укорочения полуколец при сварке второго стыка. Модуль анализа полученных данных предназначен для сравнения измеренной длины образующей заготовок с требуемыми размерами изделия и расчета величины укорочения полуколец при сварке. Изобретение обеспечивает выбор оптимальных параметров режима без проведения пробных сварок и получение готовых изделий с высокой точностью по диаметру и периметру. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сварочному производству, а именно к устройствам для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения.

Использование сварки заготовок в виде свальцованных полуколец для получения замкнутых изделий, таких как ободья колес, бандажи и т.д., из различных профилей алюминиевых, магниевых и титановых сплавов имеет большую экономическую выгоду, так как исключает затратные операции по механообработке заготовок. Однако применяемая в таких случаях контактная стыковая сварка непрерывным оплавлением требует строгого выполнения и воспроизводимости режимов сварки для получения точности сваренных деталей по диаметру, периметру, овальности, планшетности и т.д.

Брак при изготовлении таких изделий, особенно больших диаметров, практически не допустим, так как приводит к значительным затратам в случаях, когда бракованные изделия невозможно исправить раскаткой или обработкой резанием. Качество сварных швов во многом зависит от правильности установки заготовок с оптимальным вылетом их концов из губок машины и соответствующего выбора исходного расстояния между губками, определяемого линейными параметрами режима сварки:

Δисх=Δприп+Δопл+Δос+Δк,

где Δприп - выплавляемый припуск заготовки;

Δопл - припуск на оплавление;

Δос - припуск на осадку;

Δк - конечное расстояние между губками после осадки.

Известна машина К-393 для сварки бандажей диаметром больше 1200 мм (см., например, Н.С.Кабанов. «Сварка на контактных машинах». М.: «Высшая школа», 1979 г., стр.99) с использованием дополнительного, охватывающего по всему периметру свариваемое кольцо бандажа, который позволяет сваривать чистовые профили с высокой геометрической точностью (0,5-1 мм) по периметру и овальности. Однако такие машины и технология целесообразны для массового производства однотипных деталей и при изменении номенклатуры деталей требуется сложная перестройка машины со сменой дополнительного бандажа.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является машина для контактной стыковой сварки полос оплавлением (см. SU 1609576 А1, МПК В23K 11/04, 11/24, 30.11.90 г.), содержащая подвижную и неподвижную станины с установленными на них электродами, привод перемещения подвижной станины, а также датчик положения и скорости перемещения подвижной станины, механизм регулирования конечного расстояния с приводом и блоком управления, задатчик параметров свариваемых полос, дешифратор, блок заданий и блок ввода графиков перемещений подвижной станины, сумматор и блоки коррекции и вычисления величины осадки, что позволяет устранять влияние на величину осадки упругой деформации силовых элементов машины при осадке.

Недостатком известного устройства является необходимость проведения пробной сварки для определения фактической величины осадки и соответствующей корректировки ее на следующей сварке, что приводит к потерям металла заготовок и вызывает дополнительные материальные затраты.

Технический результат предлагаемого изобретения - повышение качества сварного шва, увеличение производительности работы машины и простоты ее обслуживания, повышение точности настройки оптимальных параметров режима сварки и ограничение влияние субъективного фактора при настройке сварочных машин, получение готовых изделий с повышенной точностью по диаметру и периметру без применения дополнительных пробных сварок.

Технический результат обеспечивается тем, что при использовании устройства контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, содержащего неподвижную и подвижную станины с зажимами и сварочными губками, соединенный с ними привод перемещения подвижной станины, выполненный в виде гидроцилиндра с регулятором скорости и гидрораспределителем осадки, датчик положения подвижной станины, датчики тока и измерения длины, связанные с системой программного управления процессом, включающей в себя программируемый контроллер, соединенный с исполнительными механизмами машины и блоками задачи исходного расстояния и вычисления размера укорочения заготовок перед оплавлением и осадкой, система управления дополнительно снабжена модулями измерения и передачи длины окружности полуколец, модулями приема и вычисления фактического размера укорочения заготовок при сварке первого стыка полуколец и модуля корректировки размера укорочения полуколец при сварке второго стыка. При этом датчик измерения длины заготовок установлен на неприводной тележке, снабженной двумя колесами, взаимодействующими своими ребордами с внешним ребром полуколец.

Устройство оснащено высокоточным датчиком, регистрирующим фактическое положение подвижной станины при ее движении, и системой управления, позволяющей останавливать станину в заданных позициях по показаниям упомянутого датчика. Система управления реализуется на базе программируемого контроллера и обеспечивает заложенный в его память не только алгоритм работы механизмов устройства как при установке заготовок в губках устройства, так и при обеспечении выплавления припуска заготовок, припусков на оплавление и осадку, но и пакет программ технологических режимов сварки с выбором оптимальных значений припусков на оплавление и осадку, конечных расстояний между губками после осадки в зависимости от сечения заготовок, к которым затем добавляется припуск на выплавление с учетом длины заготовок. Устройство снабжено многооборотным датчиком абсолютного положения для ручного измерения длины образующей поверхности заготовок, выполненным по принципу «вал-код» с закрепленным на валу непроскальзывающим колесом известного диаметра и снабженным кнопкой «начало/конец» измерения, а также кабелем связи с системой управления.

Заявляемое устройство для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения иллюстрируются чертежами, на которых:

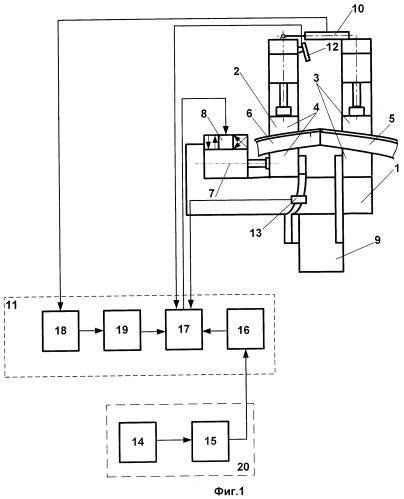

- на фиг.1 схематично показаны сварочное устройство и блок-схема системы управления;

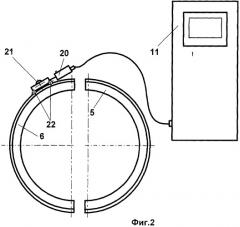

- на фиг.2 приведена схема подготовки к установке полуколец перед сваркой первого стыка.

Устройство для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения содержит неподвижную 1 и подвижную 2 станины с устройствами, оснащенными зажимными губками 3 и 4, в которых устанавливают и зажимают перед сваркой заготовки в виде полуколец 5 и 6. В ходе оплавления и осадки подвижная станина 2 перемещается гидравлическим цилиндром 7, корпус которого смонтирован на неподвижной станине 1, а шток соединен с подвижной станиной 2, цилиндр 7 управляется гидрораспределителем 8 пропорционального управления. Устройство оснащено сварочным трансформатором 9; датчиком линейных перемещений 10, связанным с подвижной 2 и неподвижной 1 станинами, который регистрирует фактическое положение подвижной станины 2 и посылает соответствующие сигналы в систему управления 11 машиной для остановки станины 2 в заданных точках и переключения скоростей перемещения на участке оплавления; датчиком температуры 12, который контролирует температуру подогрева и выдает сигнал в систему управления 11 на выключение трансформатора и отвод станины 2; датчиком тока 13, который фиксирует отсутствие тока при образовании зазора, дает команду на отсчет линейных параметров при появлении первого импульса тока в начале оплавления, а в момент превышения тока при оплавлении выдает команду на остановку подвижной станины. Система управления 11 реализована на базе программируемого контроллера и обеспечивает заложенный в его память алгоритм работы механизмов устройства как при установке заготовок 5, 6 в губках 3, 4, так и при обеспечении выплавления припуска заготовок, припусков на оплавление и осадку, имеет также в памяти пакет программ технологических режимов сварки с выбором оптимальных значений припусков на оплавление и осадку, конечных расстояний между губками 3, 4 после осадки в зависимости от сечения заготовок, к которым затем добавляется припуск на выплавление с учетом длины заготовок. Система управления 11 дополнительно снабжена модулями измерения 14 и передачи 15 длины окружности полуколец, модулями приема 16 и анализа 17 размера заготовок, модулем замера 18 укорочения заготовок при сварке первого стыка полуколец и модулем корректировки 19 размера укорочения полуколец при сварке второго стыка. Устройство снабжено многооборотным датчиком 20 абсолютного положения для ручного измерения длины образующей поверхности заготовок, выполненным по принципу «вал-код» с закрепленным на валу не проскальзывающим колесом известного диаметра и снабженным кнопкой «начало/конец» измерения, а также кабелем связи с системой управления. Датчик 20 измерения длины заготовок установлен на неприводной тележке 21, снабженной двумя колесами 22, взаимодействующими своими ребордами с внешним ребром полуколец 5 и 6.

Заявляемое устройство для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения работает следующим образом:

- при подготовке к сварке изделий в задатчик программ системы управления 11 вводят код изделия, по которому система управления 11 выбирает из библиотеки программ, сохраняемых в ее памяти, размер изделия по диаметру и наружной окружности;

- перед установкой под сварку заготовок 5 и 6 в виде полуколец датчиком 20 измеряют их линейный размер по окружности, который из модуля измерения 14 через модули передачи 15 и приема 16 вводят в систему управления 11;

- в модуле анализа 17 системы управления 11 сравнивают измеренные размеры заготовок с требуемыми размерами изделий и рассчитывают величину излишнего (выплавляемого) припуска Δприп на два стыка, а затем определяют величину исходного расстояния между губками Δисх с учетом (выплавляемого) припуска на первом стыке, припусков на оплавление Δопл и осадку Δос заготовок 5 и 6, конечного расстояния Δк между губками после осадки;

- после отвода подвижного зажима 4 на величину исходного расстояния Δисх выполняют операции по установке под сварку и зажатию заготовок 5 и 6 в зажимах 3 и 4;

- сжимают торцы заготовок 5 и 6 подвижной станиной 2 и включают сварочный трансформатор 9 для подогрева;

- после достижения в торцах требуемой температуры по сигналу датчика 12 выключают сварочный трансформатор 9, а подвижную станину 2 отводят до образования зазора между торцами заготовок 5 и 6;

- затем включают сварочный трансформатор 9 и перемещение подвижной станины 2 вперед с постоянной скоростью, а при появлении тока оплавления, который фиксирует датчик тока 13, начинают отсчет припусков на выплавление Δприп, оплавление Δопл и осадку Δос заготовок 5 и 6;

- в конце участка выплавления Δприп по показаниям датчика положения 10 включают оплавление с постоянно возрастающей скоростью на участке Δопл, а в конце его по датчику положения 10 включают осадку и осаживают заготовки на величину Δос;

- в конце процесса осадки по датчику положения 10 подвижной станины 2 определяют фактическое конечное расстояние Δк и по нему вычисляют отклонение фактического укорочения заготовок 5 и 6, сваренных первым стыком от заданного;

- система управления 11 сравнивает полученный в модуле замера 18 фактический размер заготовок 5 и 6 с заданным размером кольца, вычисляет в модуле корректировки 19 припуск на выплавление Δприп2 для получения кольца требуемого размера и определяет исходное расстояние Δисх2 при сварке второго стыка с учетом рассчитанного выплавляемого припуска Δприп2, припусков на оплавление Δопл и осадку Δос, а также фактического конечного расстояния Δк, полученного на первом стыке;

- для сварки второго стыка полуколец разжимают губки 3 и 4, отводят подвижную станину 2 на величину вычисленного исходного расстояния Δисх2, подают второй стык полуколец к зажимам 3 и 4 сварочной машины, устанавливают его в губках зажимов 3 и 4 и зажимают;

- после этого сваривают стык по алгоритму первого стыка, разжимают губки 3 и 4, удаляют из сварочной машины готовое изделие.

Таким образом, предлагаемое устройство контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения позволяет:

- повысить качество сварного стыка за счет использования оптимальных параметров режима сварки и ограничения влияния субъективного фактора при настройке сварочных машин;

- увеличить производительность работы машины за счет исключения повторного замера заготовок после сварки первого стыка;

- решить задачу получения готовых изделий с повышенной точностью по диаметру и периметру без использования пробных сварок.

Наиболее эффективно его использование на стыкосварочных машинах, которые предназначены для сварки изделий замкнутого профиля широкого ассортимента различного сечения.

1. Устройство для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения из заготовок в виде полуколец, содержащее неподвижную и подвижную станины с зажимными сварочными губками, привод перемещения подвижной станины, выполненный в виде гидроцилиндра с регулятором скорости и гидрораспределителем осадки, систему программного управления процессом на базе программируемого контроллера, соединенную с исполнительными механизмами сварочной машины и связанную с датчиком положения подвижной станины, датчиком температуры нагрева торцов свариваемых заготовок, датчиком сварочного тока и датчиком измерения длины образующей поверхности заготовок, включающим модуль измерения и модуль передачи измеренных данных, при этом система программного управления процессом включает модуль приема данных об исходной длине образующей заготовок, модуль замера укорочения заготовок при сварке первого стыка полуколец, модуль корректировки величины укорочения полуколец при сварке второго стыка, а также модуль анализа, предназначенный для сравнения измеренной длины образующей заготовок с требуемыми размерами изделия и расчета величины укорочения полуколец при сварке.

2. Устройство по п.1, отличающееся тем, что датчик измерения длины образующей поверхности заготовок установлен на неприводной тележке, снабженной двумя колесами, взаимодействующими своими ребордами с внешним ребром полуколец.