Арматурно-формовочный блок для изготовления сборных элементов

Иллюстрации

Показать всеИзобретение относится к строительству, а именно к устройствам для изготовления сборных железобетонных элементов и конструкций. Арматурно-формовочный блок включает форму, нижнюю и верхнюю крышки, арматурный каркас и загрузочное устройство. Новым в устройстве является то, что корпус формы выполнен из обечаек, а нижняя и верхняя крышки - съемными и содержат уплотнительные элементы, в арматурном каркасе соединительная часть верхнего стыкового кольца снабжена внешней резьбой, а нижнего - соответствующей ей внутренней, при этом внутренняя резьба соединительной части нижнего стыкового кольца взаимодействует с резьбой на внешней поверхности стакана фланца нижней крышки и внешняя поверхность соединительной части верхнего стыкового кольца контактирует с нижним и верхним уплотнительными элементами верхней крышки, в загрузочном устройстве функцию приемника выполняет соединительная часть верхнего стыкового кольца, а функцию распределителя - анкерные части верхнего и нижнего стыковых колец, продольная и поперечная арматура. 12 з.п. ф-лы, 26 ил.

Реферат

Область техники

Изобретение относится к области строительства, а именно к арматурно-формовочным блокам для изготовления сборных бетонных и железобетонных цельных и составных конструкций и элементов, в том числе железобетонных забивных свай, колонн и стоек различного сечения с полостями и без них, напорных и безнапорных железобетонных труб и т.п.

Уровень техники

Известны арматурно-формовочные блоки (патент AT 354709T, опубл. 15.03.2007), включающие только форму. Поэтому для формирования верхней и нижней граней сборного элемента, посредством которых он стыкуется со смежными, требуются значительные трудовые затраты по их затирке. При этом не обеспечивается соосность их нормалей и продольной оси сборного элемента. В местах стыков образуется перелом. Для соединения смежных сборных элементов необходима установка закладных деталей. Обеспечение высокой точности их установки требует больших трудозатрат, а также применения дополнительных монтажных устройств.

Известны арматурно-формовочные блоки (патент JP 58160431, опубл. 22.09.1983; патент JP 60242216, опубл. 02.12.1985; патент JP 62045821, опубл. 27.02.1987), включающие форму, нижнюю и верхнюю крышки, которые соединены между собой и образуют несъемный формовочный блок. Поэтому изготовление сборного элемента сопряжено с высокой трудоемкостью и материалоемкостью. Для соединения изготовленных в таком арматурно-формовочном блоке сборных элементов необходимо использование дополнительных накладных деталей. Обеспечение высокой точности их установки требует значительных трудозатрат, а также применения дополнительных монтажных устройств.

Известны арматурно-формовочные блоки (авторское свидетельство SU 1085837, опубл. 15.04.1984; патент JP 2175105, опубл. 06.07.1990; патент JP 2266019, опубл. 30.10.1990; патент JP 3009808, опубл. 17.01.1991; патент JP 5096525, опубл. 20.04.1993; патент JP 6031721, опубл. 08.02.1994; патент JP 2005240504, опубл. 08.09.2005; патент JP 2007230187, опубл. 13.09.2007), включающие форму со съемными нижней и верхней крышками. Они не предусматривают возможность формования сборного элемента с закладными деталями, обеспечивающими его соединение со смежными сборными элементами. Необходимо дополнительно устанавливать такие закладные и накладные детали. Обеспечение высокой точности их установки требует значительных трудозатрат, а также применения дополнительных монтажных устройств.

Известны арматурно-формовочные блоки, включающие форму с нижней и верхней крышками и арматурный каркас (патент RU 361580, опубл. 07.12.1970; патент JP 5171737, опубл. 09.07.1993; патент JP 8326309, опубл. 10.12.1996; патент JP 1287371, опубл. 20.11.1989). Такие технические решения предусматривают изготовление лишь одного типоразмера сборных элементов. Для соединения элементов конструкций, изготовленных в таких формах, необходимы дополнительные закладные и накладные детали. Как правило, для их соединения используют сварку или специальные клеевые составы (Новиков В.У. Полимерные материалы: Справочник. - М.:Высш. шк., 1995. - С.338…381). Применение сварки приводит к местному разогреву бетона и его разрушению. Применение клеевых составов не всегда возможно в построечных условиях (низкая температура окружающего воздуха, атмосферные осадки, продолжительное твердение клеевого состава или его низкая жизнеспособность и т.п.). Изготовление в таких арматурно-формовочных блоках сборных элементов сопряжено с высокой трудоемкостью и стоимостью.

Наиболее близким по технической сущности и достигаемому эффекту является арматурно-формовочный блок (патент JP 1014421, опубл. 18.01.1989), содержащий корпус, с кольцевыми нижней и верхней опорными диафрагмами, нижнюю крышку, перекрывающую отверстие в нижней опорной диафрагме формы по всей его площади, верхнюю крышку, перекрывающую отверстие в верхней опорной диафрагме формы, охватывающую и фиксирующую приемник загрузочного устройства и состоящую из упора и фиксирующего его прижимного кольца с резьбой на его внешней поверхности, арматурный каркас, состоящий из продольной и поперечной арматуры, его фиксаторов, нижнего и верхнего стыковых колец, содержащих соединительную и анкерную части, при этом на соединительных частях выполнена резьба для стыкования смежных сборных элементов, а на анкерных предусмотрены анкера для сопряжения стыковых колец с бетоном, загрузочное устройство, состоящее из приемника, выступающего над верхней опорной диафрагмой формы, и соединенного с ним распределителя, который закреплен посредством фиксатора.

Недостатками прототипа являются следующие:

Прототип обеспечивает возможность изготавливать элементы лишь одного типа и размера с фиксированным расположением арматуры.

Стыковые кольца расположены на внешней поверхности изготавливаемого сборного элемента. Следствием этого является высокий расход материала и низкая долговечность деталей стыков при эксплуатации конструкций из таких сборных элементов в условиях действия агрессивной среды.

Нижняя и верхняя опорные диафрагмы формы выполнены не съемными, а оставляемыми как закладные детали сборного элемента. Это определяет высокую материалоемкость стыка сборных элементов.

Полость верхнего стыкового кольца открыта и в нее попадает бетонная смесь при ее укладке в арматурно-формовочный блок. В центре верхнего фланца формы выполнено отверстие, диаметр которого больше внешнего размера загрузочного устройства. Место его прохода через верхнюю опорную диафрагму не герметично. Поэтому при заполнении формы бетонная смесь изливается и частично или полностью заполняет полость верхнего стыкового кольца, загрязняя резьбу. Возможно также случайное загрязнение бетонной смесью и внешней резьбы нижнего стыкового кольца. До соединения сборных элементов необходимо очистить полость верхнего стыкового кольца и его резьбу от наплывов бетона. Следствием является высокая трудоемкость изготовления сборного элемента. Загрузочное устройство состоит из выступающего над верхним фланцем формы приемника и распределителя. Оно выполнено не инвентарным, а оставляемым в сборном элементе. Это увеличивает материалоемкость изготовления сборного элемента.

Распределитель загрузочного устройства выполнен в виде трубы со сплошными стенками. Следствием является увеличение гидравлического сопротивления движению бетонной смеси по трубе и в пространстве между ее наружной поверхностью и внутренней поверхностью формы при заполнении формы. Для преодоления гидравлического сопротивления необходимо применение бетононасоса, пластифицирующей добавки, специального способа бетонирования и т.п. Это приводит к увеличению трудоемкости и стоимости изготовления сборного элемента.

Заполнение формы бетонной смесью предусмотрено до уровня нижней грани упоров верхней крышки. Такое расположение упоров приводит к образованию неровностей на поверхности бетона и необходимости обрабатывать верхнюю грань сборного элемента, например затирать бетонную смесь. Это увеличивает трудоемкость изготовления сборного элемента.

При заполнении формы бетонной смесью под верхней опорной диафрагмой формы упорами и прижимным кольцом верхней крышки образуются воздушные полости, что снижает качество сборного элемента.

Сопряжение упора и прижимного кольца верхней крышки с внутренней поверхностью верхнего стыкового кольца не герметично. Между верхней опорной диафрагмой формы и нижней гранью прижимного кольца верхней крышки имеется зазор. Его высота определяется высотой упора верхней крышки. Бетонная смесь заполняет зазор и свободно проникает к внутренней резьбе верхнего стыкового кольца. В последующем цементное молоко проникает в место сопряжения прижимного кольца с внутренней резьбой верхнего стыкового кольца. Поэтому разборка прижимного кольца и упора после изготовления сборного элемента сопряжена со значительными затратами труда, так как необходимо прикладывать значительные механические воздействия. При этом снижается оборачиваемость элементов верхней крышки. Следствием являются низкое качество сборного элемента, значительные трудозатраты на его изготовление, высокая материалоемкость из-за низкой оборачиваемости арматурно-формовочного блока и быстрого износа демонтируемых элементов верхней крышки.

После формования сборного элемента, для его соединения со смежным необходимо удалить бетонную смесь или бетон из верхнего стыкового кольца и очистить внутреннюю резьбу верхнего и наружную резьбу нижнего стыковых колец. Это приводит к дополнительным затратам труда на изготовление сборного элемента.

Задачей изобретения является:

увеличение количества типов и размеров сборных элементов, изготавливаемых в арматурно-формовочном блоке одного типоразмера, снижение материалоемкости стыка для соединения сборных элементов, снижение материалоемкости арматурно-формовочного блока, снижение трудоемкости сборки арматурно-формовочного блока, увеличение оборачиваемости арматурно-формовочного блока, увеличение эффективности антикоррозионной защиты деталей стыков сборных элементов, повышение качества и снижение трудоемкости изготовления сборных элементов.

Раскрытие изобретения

Поставленная задача решается за счет того, что в арматурно-формовочном блоке, содержащем форму, состоящую из корпуса с кольцевыми нижней и верхней опорными диафрагмами, нижнюю крышку, перекрывающую отверстие в нижней опорной диафрагме формы по всей его площади, верхнюю крышку, перекрывающую отверстие в верхней опорной диафрагме формы, охватывающую и фиксирующую приемник загрузочного устройства и состоящую из упора и фиксирующего его прижимного кольца с резьбой на его внешней поверхности и каналами, соединяющими внутреннее пространство формы с окружающей средой, арматурный каркас, состоящий из продольной и поперечной арматуры, его фиксаторов, нижнего и верхнего стыковых колец, содержащих соединительную и анкерную части, при этом на соединительных частях выполнена резьба для стыкования смежных сборных элементов, а на анкерных предусмотрены анкера для сопряжения стыковых колец с бетоном, загрузочное устройство, состоящее из приемника, выступающего над верхней опорной диафрагмой формы, и соединенного с ним распределителя, который закреплен посредством фиксатора, введены новые отличительные признаки.

Такими признаками являются следующие:

- корпус формы выполнен из обечаек, взаимное положение которых фиксируется центрирующими и соединительными элементами, объединяющими обечайки в единое целое, верхняя опорная диафрагма снабжена элементами каналов, соединяющих внутреннее пространство формы с окружающей средой,

- нижняя крышка выполнена съемной и дополнительно содержит фланец со стаканом, дисковый упор с тягой, расположенный в стакане фланца, прижимное кольцо, таровер и упорное кольцо, расположенное в зазоре между верхней гранью дна стакана фланца и нижней гранью таровера, при этом нижняя грань таровера снабжена контактным элементом, который проходит через пропускной элемент в упорном кольце, взаимодействует с верхней гранью дна стакана фланца и соединен с ней разъемными соединительными элементами, а нижняя грань упорного кольца снабжена тяговым элементом, который проходит через пропускной элемент в дне стакана фланца и соединен с тягой дискового упора посредством резьбового соединения, которое при вращательном движении дискового упора обеспечивает возвратно-поступательное перемещение упорного кольца, при этом по периметру таровера и упорного кольца выполнены взаимодействующие периферийные кольцевые элементы, образующие паз для размещения верхнего уплотнительного элемента, а на внешней поверхности стакана фланца выполнена резьба, на нижней грани фланца по периметру стакана выполнены концентричные кольцевые проточки для размещения дискового упора и фиксирующего его прижимного кольца, которое соединено с фланцем посредством разъемных соединительных элементов, причем после фиксации дисковый упор закрывает стакан фланца и обеспечивается его свободное вращательное движение и при этом стакан фланца выполняет функцию фиксатора распределителя загрузочного устройства,

- верхняя крышка дополнительно содержит фланец с осевым отверстием для пропуска верхнего стыкового кольца каркаса и нижняя грань которого является элементом каналов, соединяющих внутреннее пространство формы с окружающей средой, втулку с направляющим кольцом, ворот, включающий крышку и стенку, и его кольцевой фиксатор, упорное кольцо, которое на верхней грани снабжено штоками и охватывает приемник загрузочного устройства, при этом функцию упора приемника загрузочного устройства выполняет направляющее кольцо втулки, и во втулке выполнены отверстия для прохода штоков упорного кольца, а ее направляющее кольцо охватывает приемник загрузочного устройства и по внутренней поверхности у верхней грани направляющего кольца втулки выполнена проточка для размещения верхнего уплотнительного элемента, при этом стенка ворота охватывает прижимное кольцо и ее внутренняя поверхность снабжена резьбой, образующей с внешней резьбой прижимного кольца резьбовую пару, которая при вращательном движении ворота обеспечивает возвратно-поступательное перемещение прижимного кольца в зазоре между крышкой ворота и верхней гранью втулки и упорного кольца в зазоре между фланцем и нижней гранью втулки, а по оси ворота в его крышке выполнено отверстие для пропуска направляющего кольца втулки, на наружной поверхности которого выполнена проточка для опирания крышки ворота, при этом по периметру осевого отверстия фланца и внутренней поверхности упорного кольца выполнены взаимодействующие периферийные кольцевые элементы, образующие паз для размещения нижнего уплотнительного элемента, а кольцевой фиксатор ворота и направляющее кольцо втулки, прижимное кольцо и штоки упорного кольца, втулка с фланцем соединены между собой разъемными соединительными элементами,

- в арматурном каркасе нижнее и верхнее стыковые кольца выполнены сечением меньше, чем сечение сборного элемента, при этом соединительная часть верхнего стыкового кольца снабжена внешней резьбой, а нижнего - соответствующей ей внутренней, функцию фиксаторов арматурного каркаса выполняют стакан фланца нижней крышки и направляющее кольцо втулки верхней крышки, при этом внутренняя резьба соединительной части нижнего стыкового кольца взаимодействует с резьбой на внешней поверхности стакана фланца нижней крышки и внешняя поверхность соединительной части верхнего стыкового кольца контактирует с нижним и верхним уплотнительными элементами верхней крышки,

- в загрузочном устройстве функцию приемника выполняет соединительная часть верхнего стыкового кольца, функцию распределителя выполняют анкерные части верхнего и нижнего стыковых колец, продольная и поперечная арматура, функцию фиксатора приемника загрузочного устройства выполняет направляющее кольцо втулки верхней крышки, а фиксатором распределителя загрузочного устройства является стакан фланца нижней крышки.

В арматурно-формовочном блоке по п.2 формулы изобретения в нижней крышке контактный элемент нижней грани таровера выполнен в виде периферийных штоков, и пропускной элемент в упорном кольце для их прохода устроен в виде периферийных отверстий, а тяговый элемент на нижней грани упорного кольца выполнен в виде осевого штока и для его прохода пропускной элемент в дне стакана фланца устроен в виде осевого отверстия, а по периметру стакана фланца выполнена проточка для размещения нижнего уплотнительного элемента.

В арматурно-формовочном блоке по п.3 формулы изобретения в нижней крышке контактный элемент нижней грани таровера выполнен в виде осевого штока, и пропускной элемент в упорном кольце для его прохода устроен в виде осевого отверстия, а тяговый элемент на нижней грани упорного кольца выполнен в виде периферийных штоков и для их прохода пропускной элемент в дне стакана фланца устроен в виде периферийных отверстий, а по периметру стакана фланца выполнена проточка для размещения нижнего уплотнительного элемента.

В арматурно-формовочном блоке по п.4 формулы изобретения в нижней крышке тяговый элемент упорного кольца выполнен в виде периферийных штоков и дополнительно снабжен стабилизатором, который охватывает тягу дискового упора и соединен с ней посредством резьбового соединения, контактный элемент нижней грани таровера выполнен в виде осевого штока, и пропускной элемент в упорном кольце для его прохода устроен в виде осевого отверстия, а для прохода периферийных штоков упорного кольца пропускной элемент в дне стакана фланца устроен в виде периферийных отверстий, при этом периферийные штоки упорного кольца соединены со стабилизатором посредством разъемных соединительных элементов, а по периметру стакана фланца выполнена проточка для размещения нижнего уплотнительного элемента.

В арматурно-формовочном блоке по п.5 формулы изобретения в нижней крышке тяговый элемент упорного кольца выполнен в виде осевого штока и дополнительно снабжен стабилизатором, который охватывает тяга дискового упора и соединена с ним посредством резьбового соединения, контактный элемент нижней грани таровера выполнен в виде периферийных штоков, и пропускной элемент в упорном кольце для их прохода устроен в виде периферийных отверстий, а для прохода осевого штока упорного кольца пропускной элемент в дне стакана фланца устроен в виде осевого отверстия, при этом осевой шток упорного кольца соединен со стабилизатором посредством разъемного соединительного элемента, а по периметру стакана фланца выполнена проточка для размещения нижнего уплотнительного элемента.

В арматурно-формовочном блоке по п.6 формулы изобретения в нижней крышке тяговый элемент упорного кольца выполнен в виде периферийных штоков и дополнительно снабжен стабилизатором, который охватывает тяга дискового упора и соединена с ним посредством резьбового соединения, контактный элемент нижней грани таровера выполнен в виде осевого штока, и пропускной элемент в упорном кольце для его прохода устроен в виде осевого отверстия, а для прохода периферийных штоков упорного кольца пропускной элемент в дне стакана фланца устроен в виде периферийных отверстий, при этом периферийные штоки упорного кольца соединены со стабилизатором посредством разъемных соединительных элементов, а по периметру стакана фланца выполнена проточка для размещения нижнего уплотнительного элемента.

В арматурно-формовочном блоке по п.7 формулы изобретения в нижней крышке верхняя грань таровера снабжена верхним осевым штоком, по наружной поверхности которого выполнена проточка для размещения уплотнительного элемента.

В арматурно-формовочном блоке по п.8 формулы изобретения в арматурном каркасе длина соединительной части верхнего стыкового кольца больше, чем длина соединительной части нижнего стыкового кольца на высоту вставки между сборными элементами.

В арматурно-формовочном блоке по п.9 формулы изобретения в арматурном каркасе анкерные части нижнего и верхнего стыковых колец выполнены с проемами, формирующими анкера, и их размер определяется вязкостью бетонной смеси, крупностью заполнителя и длиной соединения анкерных частей стыковых колец и продольной арматуры.

В арматурно-формовочном блоке по п.10 формулы изобретения нижнее и верхнее стыковые кольца арматурного каркаса с наружной стороны снабжены воротниками, в которых выполнены проемы, при этом наружный размер воротников, их расстояние до нижней и верхней граней сборного элемента, размер проемов в воротниках определяются требуемой толщиной защитного слоя бетона, вязкостью бетонной смеси и крупностью заполнителя.

В арматурно-формовочном блоке по п.11 формулы изобретения арматурный каркас дополнительно снабжен пустотообразователем, который расположен в его внутренней полости и закреплен фиксаторами, при этом конструкция, форма и размер поперечного сечения, высота и материал, из которого изготовлен пустотообразователь, установлены из условия обеспечения требуемых толщины защитного слоя бетона, типа и массы сборного элемента, крупности заполнителя, вязкости бетонной смеси.

В нижней крышке по п.12 формулы изобретения свободное пространство в стакане фланца над дисковым упором, зазоры между нижней гранью упорного кольца и верхней гранью дна стакана фланца, между верхней гранью упорного кольца и нижней гранью таровера на всю высоту заполнены упругим уплотняющим материалом при свободном без натяга состоянии верхнего уплотнительного элемента.

В верхней крышке по п.13 формулы изобретения зазоры между верхней гранью фланца и нижней гранью упорного кольца, между верхней гранью упорного кольца и нижней гранью втулки, между верхней гранью втулки и нижней гранью прижимного кольца, между верхней гранью прижимного кольца и нижней гранью крышки ворота заполнены упругим уплотняющим материалом при свободном без натяга состоянии нижнего уплотнительного элемента.

Краткое описание чертежей

Сущность изобретения поясняется следующими чертежами:

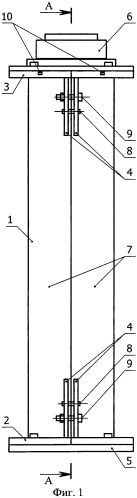

фиг.1 - сборочный чертеж арматурно-формовочного блока;

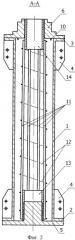

фиг.2 - разрез по А-А фиг.1;

фиг.3 - сборочный чертеж корпуса формы;

фиг.4 - разрез Б-Б фиг.3;

фиг.5 - разрез нижней крышки по п.2 формулы изобретения;

фиг.6 - разрез верхней крышки;

фиг.7 - сборочный чертеж арматурного каркаса;

фиг.8 - разрез В-В фиг.7;

фиг.9 - разрез нижней крышки по п.3 формулы изобретения;

фиг.10 - разрез нижней крышки по п.4 формулы изобретения;

фиг.11 - разрез нижней крышки по п.5 формулы изобретения;

фиг.12 - разрез нижней крышки по п.6 формулы изобретения;

фиг.13 - разрез таровера нижней крышки по п.7 формулы изобретения;

фиг.14 - разрез арматурного каркаса по п.8 формулы изобретения;

фиг.15 - разрез арматурного каркаса по п.9 формулы изобретения;

фиг.16 - нижнее и верхнее стыковые кольца по п.10 формулы изобретения;

фиг.17 - разрез арматурного каркаса по п.11 формулы изобретения;

фиг.18 - разрез арматурного каркаса по п.11 формулы изобретения;

фиг.19 - горизонтальный разрез продольного стыка обечаек корпуса формы;

фиг.20 - центрирующие элементы фланца нижней крышки и нижней

опорной диафрагмы корпуса формы;

фиг.21 - центрирующие элементы фланца верхней крышки и верхней

опорной диафрагмы корпуса формы;

фиг.22 - паз для размещения верхнего уплотнительного элемента нижней крышки;

фиг.23 - представлен паз переменного сечения для размещения верхнего уплотнительного элемента нижней крышки;

фиг.24 - сопряжение дискового упора и прижимного кольца нижней крышки, выполненное с кольцевыми гребнями и проточками;

фиг.25 - барьеры в местах взаимодействия кольцевого фиксатора и крышки ворота, стенок ворота и втулки, втулки и фланца верхней крышки;

фиг.26 - паз переменного сечения для размещения нижнего уплотнительного элемента верхней крышки.

Осуществление изобретения

Ниже описывается осуществление изобретения со ссылками на чертежи.

На фиг.1 представлен сборочный чертеж арматурно-формовочного блока по п.1 формулы изобретения. Арматурно-формовочный блок состоит из формы, включающей корпус 1 с нижней 2 и верхней 3 опорными диафрагмами и ребрами 4, нижней 5 и верхней 6 крышек, а также арматурного каркаса, который представлен на фиг.2, 7 и 8. Корпус 1 состоит из обечаек 7, которые центрируют относительно друг друга центрирующими элементами 8 и соединяют соединительными элементами 9. В месте контакта верхней опорной диафрагмы 3 и верхней крышки 5 выполнены элементы каналов 10, соединяющих внутреннее пространство формы с окружающей средой.

На фиг.2 представлен вертикальный разрез А-А арматурно-формовочного блока по п.1 формулы изобретения. Арматурно-формовочный блок состоит из формы, включающей корпус 1 с нижней 2 и верхней 3 опорными диафрагмами и ребрами 4, нижней 5 и верхней 6 крышек, а также арматурного каркаса, включающего рабочую 11 и поперечную арматуру 12, нижнее 13 и верхнее 14 стыковые кольца.

На фиг.3 представлен сборочный чертеж корпуса формы. Форма состоит из корпуса 1, выполненного из обечаек 7 с нижней 2 и верхней 3 опорными диафрагмами и ребрами 4 с центрирующими 8 и соединительными 9 элементами. На верхней грани верхней опорной диафрагмы 3 выполнены элементы каналов 10, соединяющих внутреннее пространство формы с окружающей средой.

На фиг.4 представлен вертикальный разрез Б-Б корпуса формы. После сборки формы обечайки 7 контактируют вертикальными стыками 15.

На фиг.5 представлен разрез нижней крышки 5 по п.2 формулы изобретения в состоянии, подготовленном к сборке арматурно-формовочного блока. Нижняя крышка состоит из фланца 16 со стаканом 17, упорного кольца 18 с осевым кольцевым штоком 19 на нижней грани, таровера 20 с периферийными штоками 21 на нижней грани, дискового упора 22 со стержневой тягой 23, прижимного кольца 24.

Таровер представляет собой съемный элемент уплотнительной и формообразующей систем, который находится в непосредственном контакте с веществом, используемым для заполнения формы. В том числе бетонной смесью, применяемой для изготовления сборных бетонных и железобетонных элементов. По мере износа (механического, коррозионного) таровер заменяют на новый. Происхождение термина "таровер" от английских слов: tare - многооборотная тара, over - через, в сложных словах - сверху, над чем-либо.

На наружной поверхности стенок 25 стакана 17 выполнена резьба 26, а в его дне 27 устроено осевое отверстие 28 для прохода осевого кольцевого штока 19 упорного кольца 18. По периметру стакана 17 на верхней грани фланца 16 выполнена проточка 29, в которой размещен нижний уплотнительный элемент 30. Со стороны нижней грани фланца 16 выполнена кольцевая проточка 31 для установки дискового упора 22 и кольцевая проточка 32 для установки прижимного кольца 24. После установки прижимного кольца 24 обеспечивается свободное вращательное движение дискового упора 22 с тягой 23. По периметру верхней грани упорного кольца 18 выполнен кольцевой выступ 33, который взаимодействует с кольцевой проточкой 34 на наружной поверхности таровера 20, образуя паз 35 для размещения верхнего уплотнительного элемента 36. По периферии упорного кольца 18 выполнены отверстия 37 для прохода периферийных штоков 21 таровера 20. Внутренняя поверхность осевого кольцевого штока 19 упорного кольца 18 снабжена резьбой 38, которая вместе с резьбой 39 на внешней поверхности стержневой тяги 23 образует резьбовое соединение 40, которое обеспечивает перемещение упорного кольца 18 вдоль вертикальной оси нижней крышки. Периферийные штоки 21 таровера 20 и дно 27 стакана 17 соединены разъемными соединительными элементами 41, прижимное кольцо 24 и фланец 16 соединены разъемными соединительными элементами 42. Верхняя грань дна стакана 17 фланца 16 и нижняя грань таровера 20 образуют зазор 43 для размещения и перемещения упорного кольца 18 вдоль вертикальной оси нижней крышки. Дисковый упор 22 выполняет функцию крышки стакана 17, образуя замкнутое пространство 44, в котором размещены стержневая тяга 23 дискового упора 22 и осевой кольцевой шток 19 упорного кольца 18. Для соединения нижней крышки 5 с нижней опорной диафрагмой 2 корпуса формы служат соединительные элементы 45.

На фиг.6 представлен разрез верхней крышки 6 арматурно-формовочного блока в состоянии, подготовленном к его сборке. Нижняя крышка состоит из фланца 46, упорного кольца 47 со штоками 48 на его верхней грани, втулки 49 с направляющим кольцом 50, прижимного кольца 51, ворота 52 и кольцевого фиксатора 53. По оси фланца 46 выполнено отверстие 54 с проточкой 55. На нижней грани упорного кольца 47 выполнен кольцевой выступ 56, который взаимодействует с проточкой 55 и образует с ней паз 57 для размещения нижнего уплотнительного элемента 58. По нижней грани втулки 49 выполнена кольцевая проточка 59. Прижимное кольцо 51 взаимодействует со штоками 48 упорного кольца 47. Для прохода штоков 48 во втулке 49 выполнены отверстия 60. Внешняя поверхность прижимного кольца 51 снабжена резьбой 61, которая вместе с резьбой 62 на внутренней поверхности стенки 63 ворота 52 образует резьбовое соединение 64, которое обеспечивает перемещение прижимного кольца 51 и упорного кольца 47 вдоль вертикальной оси верхней крышки. По наружной поверхности направляющего кольца 50 втулки 49 выполнена проточка 65 для опирания крышки 66 ворота 52. Кольцевой фиксатор 53 установлен на верхнюю грань крышки 66 ворота 52 и при этом обеспечивается свободное вращательное движение ворота. На внутренней поверхности верхней части направляющего кольца 50 втулки 49 выполнен паз 67 для размещения верхнего уплотнительного элемента 68. Фланец 46 и втулка 49 соединены разъемными соединительными элементами 69, прижимное кольцо 51 соединено со штоками 48 упорного кольца 47 разъемными соединительными элементами 70, кольцевой фиксатор 53 соединен с направляющим кольцом 50 втулки 49 разъемными соединительными элементами 71. Верхняя грань фланца 46 и нижняя грань втулки 49 в месте устройства проточки 59 образуют зазор 72 для размещения и перемещения упорного кольца 47 вдоль вертикальной оси верхней крышки. Верхняя грань втулки 49 и нижняя грань крышки 66 ворота 52 образуют зазор 73 для размещения и перемещения прижимного кольца 51 вдоль вертикальной оси верхней крышки. Для соединения верхней крышки 6 с верхней опорной диафрагмой 3 корпуса формы служат соединительные элементы 45.

На фиг.7 представлен сборочный чертеж арматурного каркаса арматурно-формовочного блока. Арматурный каркас включает рабочую 11 и поперечную 12 арматуру, нижнее 13 и верхнее 14 стыковые кольца.

На фиг.8 представлен вертикальный разрез В-В арматурного каркаса по фиг.7. Арматурный каркас включает рабочую 11 и поперечную арматуру 12, нижнее 13 и верхнее 14 стыковые кольца. Нижнее стыковое кольцо 13 включает соединительную 74 и анкерную 75 части. Верхнее стыковое кольцо 14 включает соединительную 76 и анкерную 77 части. На внутренней поверхности соединительная часть 74 нижнего стыкового кольца 13 выполнена резьба 78, которая соответствует резьбе 26 на наружной поверхности стенок стакана 17 фланца 16 нижней крышки по фиг.5, 9, 10, 11, 12. На внешней поверхности соединительной части 76 верхнего стыкового кольца 14 выполнена резьба 79, которая соответствует резьбе 78 соединительной части 74 нижнего стыкового кольца 13.

На фиг.9 представлен разрез нижней крышки 5 по п.3 формулы изобретения в состоянии, подготовленном к сборке арматурно-формовочного блока. Нижняя крышка состоит из фланца 16 со стаканом 17, упорного кольца 18 с периферийными стержневыми штоками 80 на нижней грани, таровера 20 с осевым штоком 81 на нижней грани, дискового упора 22 со стержневой тягой 23, прижимного кольца 24. На наружной поверхности стенок 25 стакана 17 выполнена резьба 26, а в его дне 27 устроены периферийные отверстия 82 для прохода периферийных стержневых штоков 80 упорного кольца 18. По периметру стакана 17 на верхней грани фланца 16 выполнена проточка 29, в которой размещен нижний уплотнительный элемент 30. Со стороны нижней грани фланца 16 выполнена кольцевая проточка 31 для установки дискового упора 22 и кольцевая проточка 32 для установки прижимного кольца 24. После установки прижимного кольца 24 обеспечивается свободное вращательное движение дискового упора 22 с тягой 23. По периметру верхней грани упорного кольца 18 выполнен кольцевой выступ 33, который взаимодействует с кольцевой проточкой 34 на наружной поверхности таровера 20, образуя паз 35 для размещения верхнего уплотнительного элемента 36. По оси упорного кольца 18 выполнено отверстие 83 для прохода осевого штока 81 таровера 20. Внутренняя поверхность периферийных стержневых штоков 80 упорного кольца 18 снабжена резьбой 84, которая с резьбой 39 на внешней поверхности стержневой тяги 23 образует резьбовое соединение 85, которое обеспечивает перемещение упорного кольца 18 вдоль вертикальной оси нижней крышки. Осевой шток 81 таровера 20 и дно 27 стакана 17 соединены разъемными соединительными элементами 86, прижимное кольцо 24 и фланец 16 соединены разъемными соединительными элементами 42. Верхняя грань дна 27 стакана 17 фланца 16 и нижняя грань таровера 20 образуют зазор 87 для размещения и перемещения упорного кольца 18 вдоль вертикальной оси нижней крышки. Дисковый упор 22 выполняет функцию крышки стакана 17, образуя замкнутое пространство 88, в котором размещена стержневая тяга 23 дискового упора 22 и периферийные стержневые штоки 80 упорного кольца 18. Для соединения нижней крышки 5 с нижней опорной диафрагмой 2 корпуса формы служат соединительные элементы 45.

На фиг.10 представлен разрез нижней крышки 5 по п.4 формулы изобретения в состоянии, подготовленном к сборке арматурно-формовочного блока. Нижняя крышка состоит из фланца 16 со стаканом 17, упорного кольца 18 с периферийными стержневыми штоками 89 на нижней грани и стабилизатором 90, таровера 20 с осевым штоком 81 на нижней грани, дискового упора 22 со стержневой тягой 23, прижимного кольца 24. На наружной поверхности стенок 25 стакана 17 выполнена резьба 26, а в его дне 27 устроены периферийные отверстия 82 для прохода периферийных стержневых штоков 89 упорного кольца 18. По периметру стакана 17 на верхней грани фланца 16 выполнена проточка 29, в которой размещен нижний уплотнительный элемент 30. Со стороны нижней грани фланца 16 выполнена кольцевая проточка 31 для установки дискового упора 22 и кольцевая проточка 32 для установки прижимного кольца 24. После установки прижимного кольца 24 обеспечивается свободное вращательное движение дискового упора 22 с тягой 23. По периметру верхней грани упорного кольца 18 выполнен кольцевой выступ 33, который взаимодействует с кольцевой проточкой 34 на наружной поверхности таровера 20, образуя паз 35 для размещения верхнего уплотнительного элемента 36. По оси упорного кольца 18 выполнено отверстие 83 для прохода осевого штока 81 таровера 20. Отверстие 91 в стабилизаторе 90 снабжено резьбой 92, которая вместе с резьбой 39 на внешней поверхности стержневой тяги 23 образует резьбовое соединение 93, которое обеспечивает перемещение стабилизатора 90 и упорного кольца 18 вдоль вертикальной оси нижней крышки. Осевой шток 81 таровера 20 и дно 27 стакана 17 соединены разъемными соединительными элементами 86, периферийные стержневые штоки 89 упорного кольца 18 соединены со стабилизатором 90 разъемными соединительными элементами 94, прижимное кольцо 24 и фланец 16 соединены разъемными соединительными элементами 42. Верхняя грань дна 27 стакана 17 фланца 16 и нижняя грань таровера 20 образуют зазор 87 для размещения и перемещения упорного кольца 18 вдоль вертикальной оси нижней крышки. Дисковый упор 22 выполняет функцию крышки стакана 17, образуя замкнутое пространство 95, в котором размещена стержневая тяга 23 дискового упора 22, стабилизатор 90 и периферийные стержневые штоки 89 упорного кольца 18. Для соединения нижней крышки 5 с нижней опорной диафрагмой 2 корпуса формы служат соединительные элементы 45.

На фиг.11 представлен разрез нижней крышки 5 по п.5 формулы изобретения в состоянии, подготовленном к сборке арматурно-формовочного блока. Нижняя крышка состоит из фланца 16 со стаканом 17, упорного кольца 18 с осевым стержневым штоком 96 на нижней грани и стабилизатором 97, таровера 20 с периферийными штоками 21 на нижней грани, дискового упора 22 с кольцевой тягой 98, прижимного кольца 24. На наружной поверхности стенок 25 стакана 17 выполнена резьба 26, а в его дне 27 устроено осевое отверстие 28 для прохода осевого стержневого штока 96 упорного кольца 18. По периметру стакана 17 на верхней грани фланца 16 выполнена проточка 29, в которой размещен нижний уплотнительный элемент 30. Со стороны нижней грани фланца 16 выполнена кольцевая проточка 31 для установки дискового упора 22 и кольцевая проточка 32 для установки прижимного кольца 24. После установки прижимного кольца 24 обеспечивается свободное вращательное движение дискового упора 22 с кольцевой тягой 98. По периметру верхней грани упорного кольца 18 выполнен кольцевой выступ 33, который взаимодействует с кольцевой проточкой 34 на наружной поверхности таровера 20, образуя паз 35 для размещения верхнего уплотнительного элемента 36. По периферии упорного кольца 18 выполнены отверстия 37 для прохода периферийных штоков 21 таровера 20. Наружная поверхность стабилизатора 97 снабжена резьбой 100, которая вместе с резьбой 101 на внутренней поверхности кольцевой тяги 98 образует резьбовое соединение 102, которое обеспечивает перемещение стабилизатора 97 и упорного ко